ния сети и,- питания и

10

15

Изобретение относится к устройствам для пастеризации молока и может быть использовано в молочной промьшленности,

Цель изобретения - повышение точности контроля количества пригара молока и качества пастеризации.

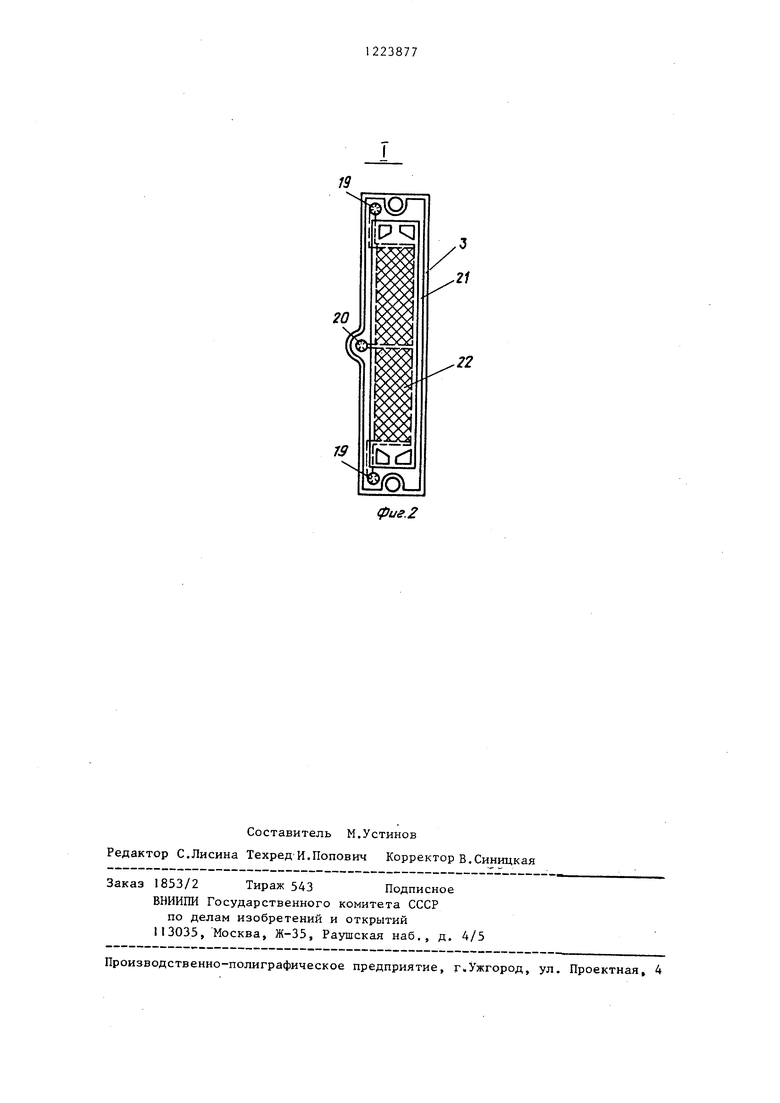

На фиг, схематически показано предлагаемое устройство, общий вид; на фиг.2 - узел I на фиг.1, тепло- обменная пластина.

Устройство для пастеризации молока включает нажимные плиты 1 и 2, теплообменные пластины 3, скрепленные в блок стяжными штангами 4, контактные электроды 5, дополнительный контактный электрод 6, изоляторы 7, подводящий 8 и отводящий 9 патрубки, сопротивления 10 и II, регулятор 12 подаваемого напряжения, усилитель 13, умножитель 14, регистрирующий прибор 15, делитель 1.6 для измерения изменения подаваемого напряжения и

резисторы 17 и 18.

Каждая теплообменная пластина 3 включает токоподводящие 19 и дополнительные 20 розеточные узлы, фасонные проклад1 и 21 двух типов для соединения соседних пластин в блок и термозависимые пленочные электронагре- ЗО даваемого на пленочные электронагреДелитель 16, резистор 17, резистор 18 (с переменным сопротивлением) образуют схему ,цля измерения изменения соотношения величины напряже и величины напряжения пленочных электронагревательных элементов 22.

Устройство для пастеризаций молока работает следующим образом.

Молоко поступает через подводящий патрубок 8 и проходит через каналы, образованные теплообменными пластинами 3, снизу вверх и выводится через ОТВОДЯ1ДИЙ патрубок 9. При прохождении через устройство молоко нагревается до температуры пастеризации от термозависимых пленочных злектро- нагревательных элементов 22, при этом на поверхности , теплообменных пластин 3 образуется пригар, ухудшающий условия теплообмена. Количество образующегося при работе устройства пригара контролируется при помощи регистрирующего прибора 15, Вследствие образовавшегося пригара на поверхности теплообменных пластин 3 и для поддержания необходимой температуры пастеризации молока изменяют величину напряжения U ,,по20

вательные элементы 22 с отрицателы- ным температурным коэффициентом.

Пленочные электронагревательные элементы 22, нанесенные на одну из сторон каждой теплообменной пластины, j сопротивления 10 и 1I ,.усилитель 13, умножитель 14 и регистрирующий прибор 15 образуют мостовую измерительную схему, в которой по изменению электрического сопротивления пленочных электронагревательных элементов 22 (при изменении их температуры) судят о количестве пригара на тепло- обменных пластинах 3 (поскольку пригар изменяет условия теплоотдачи от теплообменных пластин 3 к молоку)., Сопротивление 11 (переменное) служит для балансировки мостовой схемы.

вательные элементы 22, при помощи регулятора 12 подаваемого напряжения. При этом делитель 16 подает сигнал об изменении напряжения в умножитель 14, что позволяет более точно контролировать величину пригара и поддерживать необходимую температуру пасте риз ащ-ги.

40

Предлагаемая схема устройства позволяет повысить точность контроля величины пригара на теплообменных пластинах 3, так как исключает помехи в показаниях регистрирующего при- 45 бора 15, связанные с изменением напряжения питания и,, и улучшить качество пастеризации путем более точного поддержания температуры молока.

ния сети и,- питания и

5

даваемого на пленочные электронагреДелитель 16, резистор 17, резистор 18 (с переменным сопротивлением) образуют схему ,цля измерения изменения соотношения величины напряже и величины напряжения пленочных электронагревательных элементов 22.

Устройство для пастеризаций молока работает следующим образом.

Молоко поступает через подводящий патрубок 8 и проходит через каналы, образованные теплообменными пластинами 3, снизу вверх и выводится через ОТВОДЯ1ДИЙ патрубок 9. При прохождении через устройство молоко нагревается до температуры пастеризации от термозависимых пленочных злектро- нагревательных элементов 22, при этом на поверхности , теплообменных пластин 3 образуется пригар, ухудшающий условия теплообмена. Количество образующегося при работе устройства пригара контролируется при помощи регистрирующего прибора 15, Вследствие образовавшегося пригара на поверхности теплообменных пластин 3 и для поддержания необходимой температуры пастеризации молока изменяют величину напряжения U ,,по0

вательные элементы 22, при помощи регулятора 12 подаваемого напряжения. При этом делитель 16 подает сигнал об изменении напряжения в умножитель 14, что позволяет более точно контролировать величину пригара и поддерживать необходимую температуру пасте риз ащ-ги.

Предлагаемая схема устройства позволяет повысить точность контроля величины пригара на теплообменных пластинах 3, так как исключает помехи в показаниях регистрирующего при- бора 15, связанные с изменением напряжения питания и,, и улучшить качество пастеризации путем более точного поддержания температуры молока.

фие.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пастеризации молока | 1984 |

|

SU1289439A1 |

| Электропастеризационная установка для тепловой обработки жидкого продукта | 1977 |

|

SU716157A1 |

| Пастеризационно-охладительная установка | 1976 |

|

SU736936A1 |

| Устройство для пастеризации молока | 1974 |

|

SU543383A1 |

| ПАСТЕРИЗАЦИОННО-ОХЛАДИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ, ПРЕИМУЩЕСТВЕННО МОЛОКА | 1992 |

|

RU2027372C1 |

| Устройство для пастеризации молока "Вихрь | 1984 |

|

SU1600675A1 |

| Способ опреледения количества пригараМОлОКА B плАСТиНчАТОй пАСТЕРизАциОННОй уС-TAHOBKE | 1977 |

|

SU698182A1 |

| УСТАНОВКА ДЛЯ ЗАКВАСКИ МОЛОКА | 1991 |

|

RU2007910C1 |

| Устройство для пастеризации молока | 1981 |

|

SU1050643A1 |

| Чувствительный элемент капиллярного вискозиметра | 1981 |

|

SU1013825A1 |

| Устройство для пастеризации молока | 1977 |

|

SU635948A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Связующее для окускования железорудных материалов | 1983 |

|

SU1130617A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-15—Публикация

1983-06-07—Подача