Изобретение относится к сепарированию сыпучих смесей и может быть использовано при сортировании зерна пшепицы.

Цель изобретения - повышение эффективности разделения зерна по плотности и стекловидности и увеличение выхода муки.

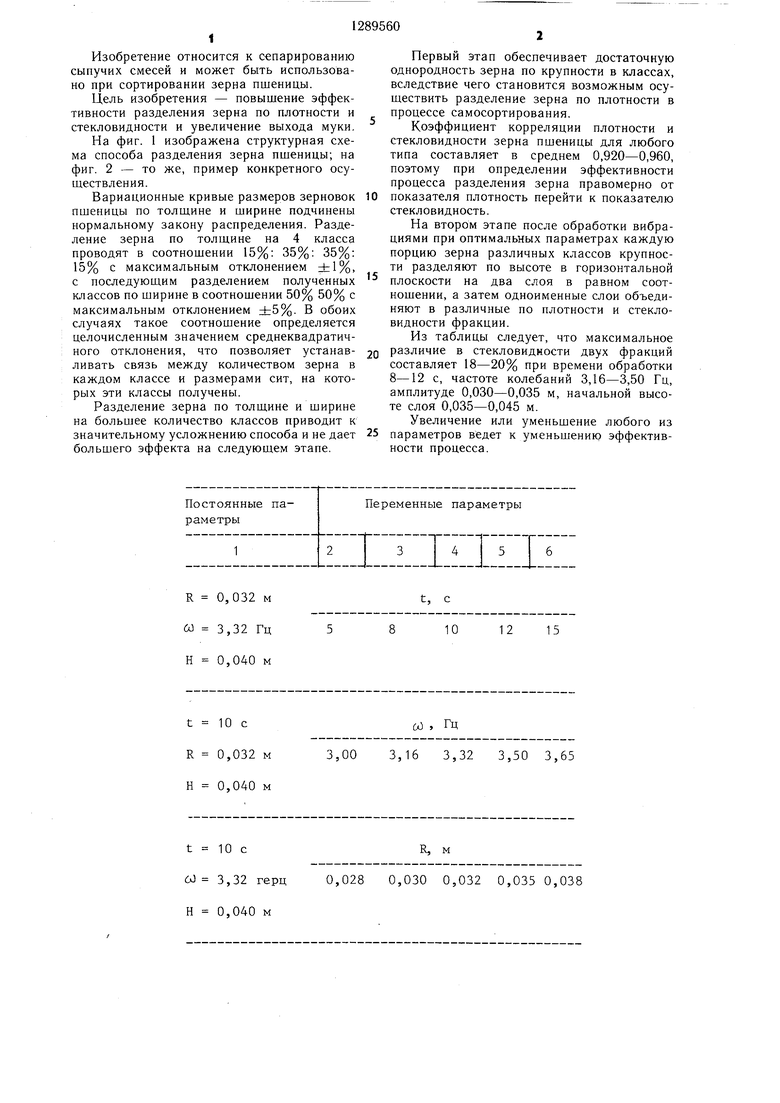

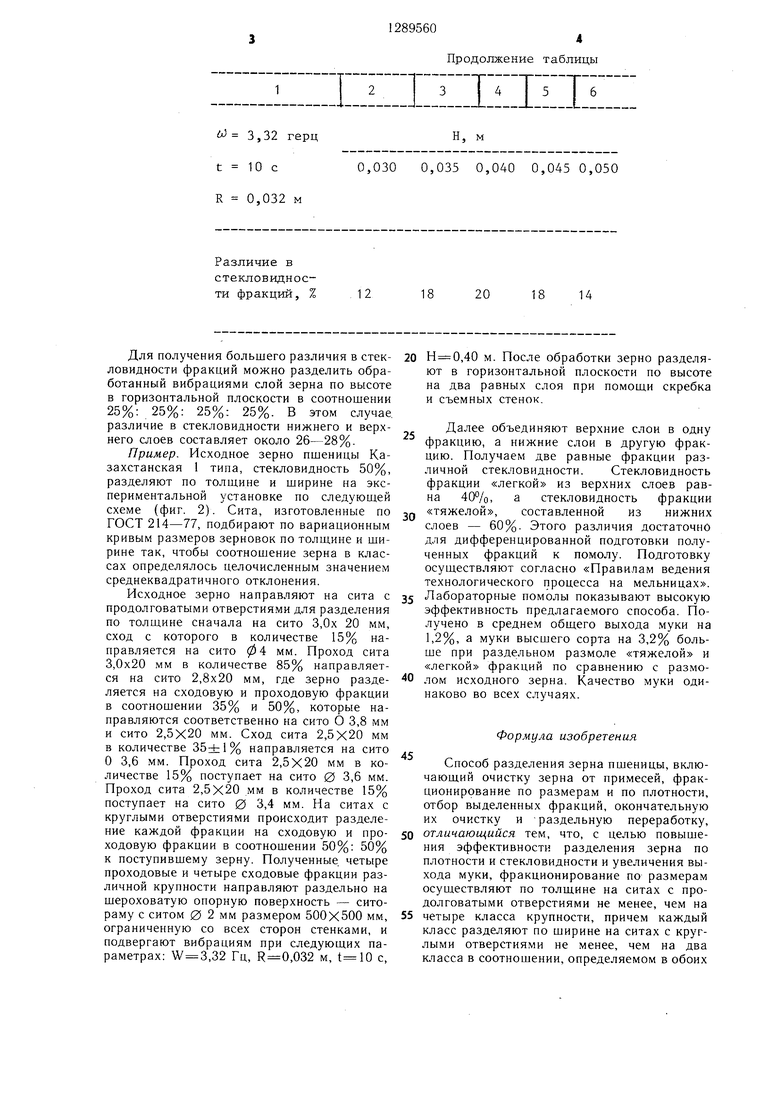

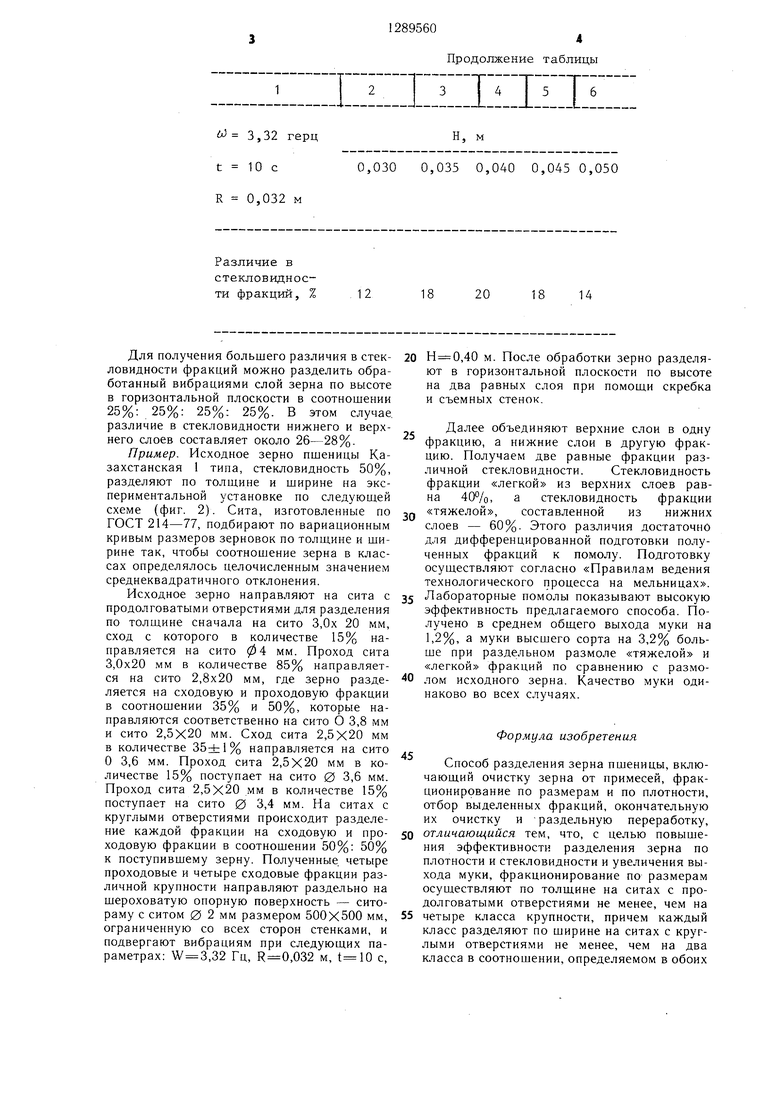

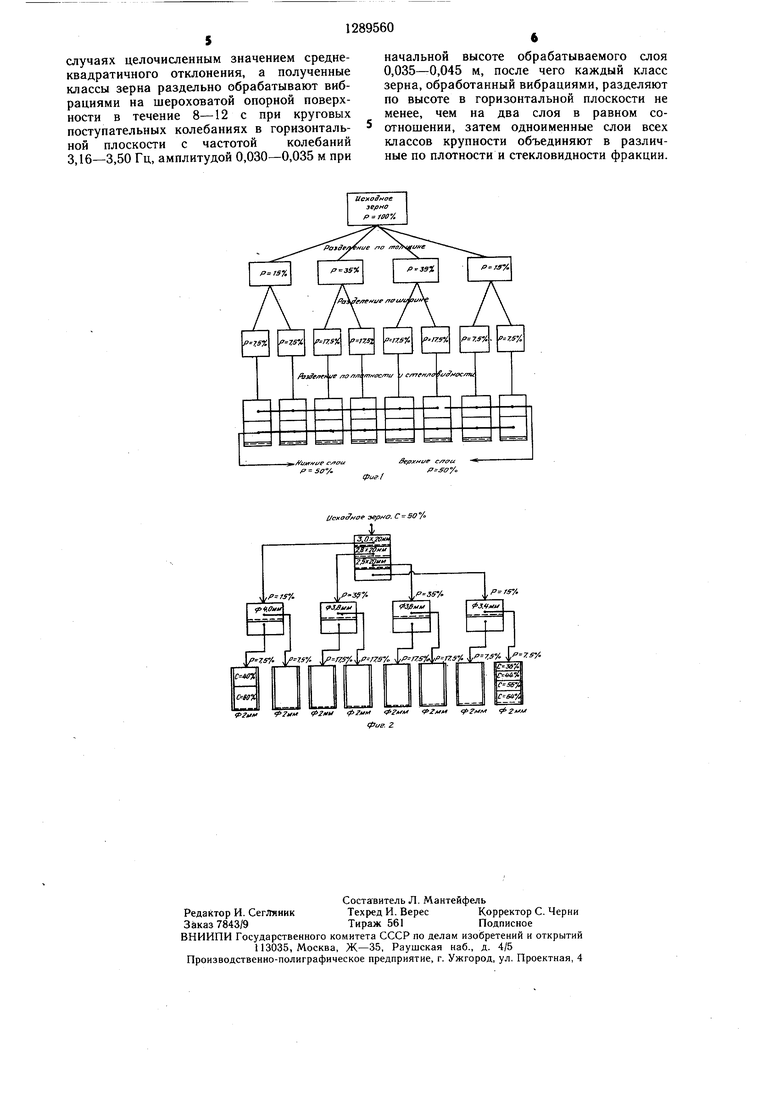

На фиг. 1 изображена структурная схема способа разделения зерна пшеницы; на фиг. 2 - то же, пример конкретного осу- ш,ествления.

Коэффициент корреляции плотности и стекловидности зерна пшеницы для любого типа составляет в среднем 0,920-0,960, поэтому при определении эффективности процесса разделения зерна правомерно от

Вариационные кривые размеров зерновок 10 показателя плотность перейти к показателю пшеницы по толшине и ширине подчиненыстекловидность.

нормальному закону распределения. Разделение зерна по толшине на 4 класса проводят в соотношении 15%: 35%: 35%: 15% с максимальным отклонением ±1%, с последующим разделением полученных классов по ширине в соотношении 50% 50% с максимальным отклонением ±5%. В обоих случаях такое соотношение определяется целочисленным значением среднеквадратич15

На втором этапе после обработки вибрациями при оптимальных параметрах каждую порцию зерна различных классов крупности разделяют по высоте в горизонтальной плоскости на два слоя в равном соотношении, а затем одноименные слои объединяют в различные по плотности и стекловидности фракции.

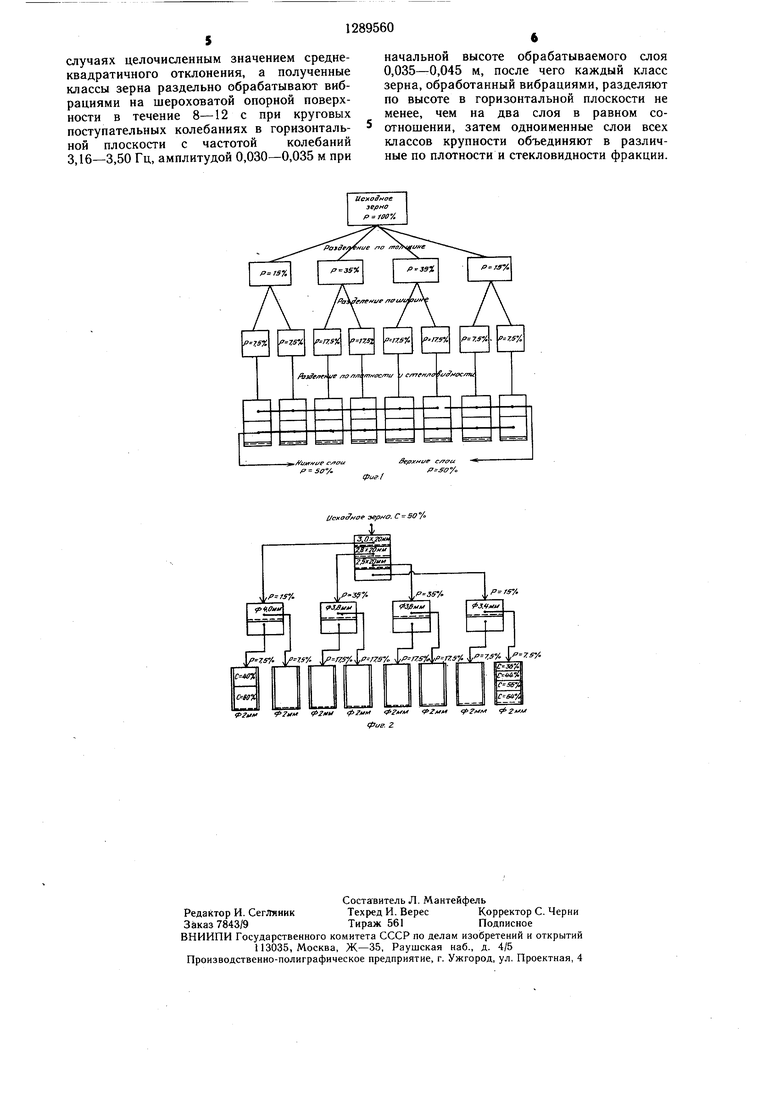

Из таблицы следует, что максимальное

ного отклонения, что позволяет устанав- jo различие в стекловидности двух фракций

составляет 18-20% при времени обработки 8-12 с, частоте колебаний 3,16-3,50 Гц, амплитуде 0,030-0,035 м, начальной высоте слоя 0,035-0,045 м.

ливать связь между количеством зерна в каждом классе и размерами сит, на которых эти классы получены.

Разделение зерна по толшине и ширине на большее количество классов приводит к

составляет 18-20% при времени обработки 8-12 с, частоте колебаний 3,16-3,50 Гц, амплитуде 0,030-0,035 м, начальной высоте слоя 0,035-0,045 м.

Увеличение или уменьшение любого из

значительному усложнению способа и не дает 25 параметров ведет к уменьшению эффектив- большего эффекта на следующем этапе.ности процесса.

Переменные параметры

t, с

58101215

60 , Гц

3,00 3,16 3,32 3,50 3,65

R, м

0,028 0,030 0,032 0,035 0,038

Первый этап обеспечивает достаточную однородность зерна по крупности в классах, вследствие чего становится возможным осуществить разделение зерна по плотности в процессе самосортирования.

Коэффициент корреляции плотности и стекловидности зерна пшеницы для любого типа составляет в среднем 0,920-0,960, поэтому при определении эффективности процесса разделения зерна правомерно от

показателя плотность перейти к показателю стекловидность.

показателя плотность перейти к показателю стекловидность.

На втором этапе после обработки вибрациями при оптимальных параметрах каждую порцию зерна различных классов крупности разделяют по высоте в горизонтальной плоскости на два слоя в равном соотношении, а затем одноименные слои объединяют в различные по плотности и стекловидности фракции.

Из таблицы следует, что максимальное

различие в стекловидности двух фракций

составляет 18-20% при времени обработки 8-12 с, частоте колебаний 3,16-3,50 Гц, амплитуде 0,030-0,035 м, начальной высоте слоя 0,035-0,045 м.

Увеличение или уменьшение любого из

параметров ведет к уменьшению эффектив- ности процесса.

EZOZIZIIIII

3,32 герц t 10 с R 0,032 м

Различие в стекловиднос- ти фракций, %

Для получения большего различия в стек- ловидности фракций можно разделить обработанный вибрациями слой зерна по высоте в горизонтальной плоскости в соотношении 25%: 25%: 25%: 25%. В этом случае, различие в стекловидности нижнего и верхнего слоев составляет около 26-28%.

Пример. Исходное зерно пшеницы Казахстанская 1 типа, стекловидность 50%, разделяют по толшине и ширине на экспериментальной установке по следуюш,ей схеме (фиг. 2). Сита, изготовленные по ГОСТ 214-77, подбирают по вариационным кривым размеров зерновок по толщине и ширине так, чтобы соотношение зерна в классах определялось целочисленным значением среднеквадратичного отклонения.

Исходное зерно направляют на сита с продолговатыми отверстиями для разделения по толщине сначала на сито 3,0х 20 мм, сход с которого в количестве 15% направляется на сито 04 мм. Проход сита 3,0x20 мм в количестве 85% направляется на сито 2,8x20 мм, где зерно разделяется на сходовую и проходовую фракции в соотношении 35% и 50%, которые направляются соответственно на сито О 3,8 мм и сито 2,5X20 мм. Сход сита 2,5X20 мм в количестве 35±1% направляется на сито О 3,6 мм. Проход сита 2,5X20 мм в количестве 15% поступает на сито 0 3,6 мм. Проход сита 2,5X20 мм в количестве 15% поступает на сито 0 3,4 мм. На ситах с круглыми отверстиями происходит разделение каждой фракции на сходовую и проходовую фракции в соотношении 50%: 50% к поступившему зерну. Полученные, четыре проходовые и четыре сходовые фракции различной крупности направляют раздельно на шероховатую опорную поверхность - сито- раму с ситом 02мм размером 500X500 мм, ограниченную со всех сторон стенками, и подвергают вибрациям при следующих параметрах: ,32 Гц, ,032 м, с.

Продолжение таблицы

Н, м 0,030 0,035 0,040 0,045 0,050

12

20

14

20 ,40 м. После обработки зерно разделяют в горизонтальной плоскости по высоте на два равных слоя при помощи скребка и съемных стенок.

Далее объединяют верхние слои в одну фракцию, а нижние слои в другую фракцию. Получаем две равные фракции различной стекловидности. Стекловидность фракции «легкой из верхних слоев равна 40%, а стекловидность фракции «тяжелой, составленной из нижних слоев - 60%. Этого различия достаточно для дифференцированной подготовки полученных фракций к помолу. Подготовку осуществляют согласно «Правилам ведения технологического процесса на мельницах.

Лабораторные помолы показывают высокую эффективность предлагаемого способа. Получено в среднем общего выхода муки на 1,2%, а муки высшего сорта на 3,2% больше при раздельном размоле «тяжелой и «легкой фракций по сравнению с размолом исходного зерна. Качество муки одинаково во всех случаях.

Формула изобретения

Способ разделения зерна пшеницы, включающий очистку зерна от примесей, фракционирование по размерам и по плотности, отбор выделенных фракций, окончательную их очистку и -раздельную переработку,

отличающийся тем, что, с целью повышения эффективности разделения зерна по плотности и стекловидности и увеличения выхода муки, фракционирование по размерам осушествляют по толщине на ситах с продолговатыми отверстиями не менее, чем на

четыре класса крупности, причем каждый класс разделяют по ширине на ситах с круглыми отверстиями не менее, чем на два класса в соотношении, определяемом в обоих

случаях целочисленным значением средне- квадратнчного отклонения, а полученные классы зерна раздельно обрабатывают вибрациями на шероховатой опорной поверхности в течение 8-12 с при круговых поступательных колебаниях в горизонталь- ной плоскости с частотой колебаний 3,16-3,50 Гц, амплитудой 0,030-0,035 м при

начальной высоте обрабатываемого слоя 0,035-0,045 м, после чего каждый класс зерна, обработанный вибрациями, разделяют по высоте в горизонтальной плоскости не менее, чем на два слоя в равном соотношении, затем одноименные слои всех классов крупности объединяют в различные по плотности и стекловидности фракции.

,.ffu;ffwe 50%

фиг t

ffejpXMue f-fO%

iJcua fffff зе/jf o. С 5070

P rs-/,

| название | год | авторы | номер документа |

|---|---|---|---|

| Сепаратор зерновых материалов | 1988 |

|

SU1553201A1 |

| Устройство для вибропневматического сепарирования зернопродуктов | 1990 |

|

SU1763052A1 |

| Устройство для очистки зерна | 1983 |

|

SU1172607A1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОПЕКАРНОЙ МУКИ ИЗ ПШЕНИЦЫ | 1993 |

|

RU2080181C1 |

| Сито | 1984 |

|

SU1261724A1 |

| СПОСОБ ПРОИЗВОДСТВА МУКИ ИЗ ПШЕНИЦЫ | 1999 |

|

RU2162740C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРЕЧНЕВОЙ КРУПЫ | 2007 |

|

RU2332863C1 |

| Способ производства муки из цельносмолотого зерна пшеницы | 1982 |

|

SU1123720A1 |

| ПНЕВМОСЕГРЕГАТОР ДЛЯ РАЗДЕЛЕНИЯ ЗЕРНОВЫХСМЕСЕЙ | 1969 |

|

SU254926A1 |

| СЕПАРАТОР | 1998 |

|

RU2130341C1 |

Изобретение относится к области сепарирования сыпучих смесей и может быть использовано при сортировке зерна пшеницы. Цель изобретения - повышение эффективности разделения зерна по плотности и стекловидности и увеличение выхода муки. Зерно пшеницы разделяют по толщине на ситах с продолговатыми отверстиями не менее чем на 4 класса крупности. Затем зерно каждого класса разделяют по ширине на ситах с круглыми отверстиями не менее чем на 2 класса. В обоих случаях такое соотношение определяют целочисленным значением среднеквадратичного отклонения, что позволяет установить связь между количеством зерна в каждом классе и размерами сит, на которых эти классы получены. Классы зерна раздельно подвергают вибрациям при следующих параметрах: частота колебаний 3,16-3,50 Гц, ампли- туда 0,030-0,035 м, начальная высота слоя 0,035-0,045 м на шероховатой опорной поверхности. После этого каждый класс зерна разделяют по высоте в горизонтальной плоскости не менее чем на 2 слоя в равном соотношении при помоши скребков. Верхние слои объединяют в одну фракцию, а нижние слои в другую. 2 ил. 1 табл. (Л ю 00 г ел О5

им Л/л/

фие. 2

| Способ разделения зернистого материала | 1969 |

|

SU522775A3 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ сепарирования зерновых смесей | 1973 |

|

SU490512A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-02-15—Публикация

1985-06-28—Подача