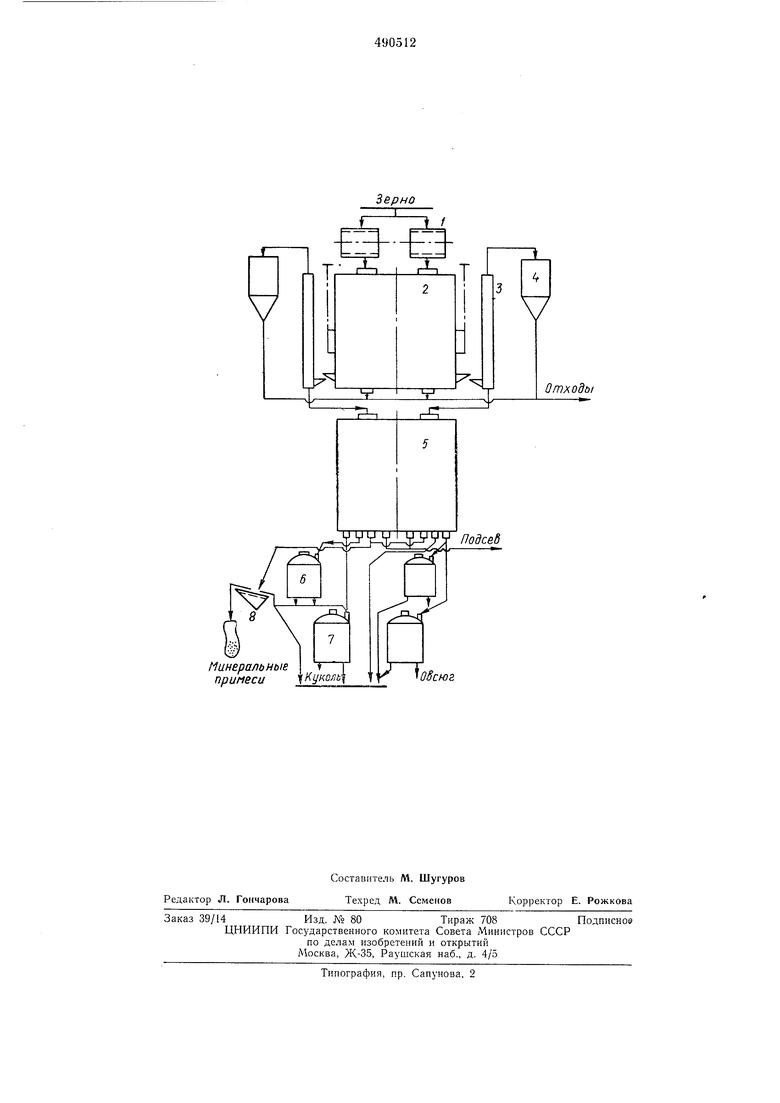

фракции овсюг и другие длинные примеси, в мелкой фракции - куколь и другие короткие иримеси, мелкие примеси, а также небольшую часть длинных. В ситовом шкафе после фракционирования происходит очистка мелкой фракции от мелких примесей, которые удаляются из машины в качестве отходов. Крупная и мелкая фракции после выхода из сепаратора очищаются от легких примесей (отходы) в пневмосепарируюш,ем устройстве. Очистка зерновой смеси от легких примесей может быть осуществлена и до поступления ее в ситовой шкаф сепаратора. После очистки от легких примесей крупную и мелкую фракции направляют раздельно на машину А1-БОК 5, рабочие органы которой представляют собой замкнутый ситовой капал со сливным патрубком и выпускными отверстиями в задней и передней торцовых стенках канала. В этой машине происходит вторая стадия фракционирования но размерам, плотности, форме и состоянию поверхности частиц. Крупная фракция с сепаратора ЗСШ-20 направляется на три секции машины А1-БОК. Под действием вибраций и различия в признаках делимости, указанных выше для второй стадии, зерновая смесь в машине А1-БОК делится на две фракции. В первой фракции, составляющей примерно 55% от исходного, содержатся кроме зерна только длинные примеси (овсюг и др.), отличающиеся от зерна размерами, плотностью, формой, состоянием поверхности. Вторая фракция составляет примерно 20% и содержит кроме зерна только минеральные примеси. Эта фракция не выводится из машины А1-БОК, а подвергается дальнейшему разделению по комплексу признаков; плотности, состоянию поверхности и форме. В результате этого получают примерно 16% очищенного до кондиционных норм зерна и 4% зерна, в котором содержатся все минеральные примеси. Мелкая фракция зерна, поступающая с сепаратора ЗСШ-20 на одну секцию машины А1-БОК в количестве до 25% также разделяется по вышеуказанным свойствам. Фракционированием получают примерно 20% зерна, содержащего длинные и короткие примеси, и 5% зерна, содержащего короткие и минеральные примеси. Последнюю фракцию, не выпуская из машины, вновь фракционируют, при этом получают 4% зерна, содержащего только короткие примеси,и 1% зерна, содержащего короткие и минеральные примеси. После этапов фракционирования происходит окончательная очистка зерна от примесей на триерах и вибропневматическом камнеотборнике. Получение на этапе фракционирования кондиционной фракции зерна в количестве до 20% позволяет уменьшить количество триеров. За счет четкого фракционирования и снижения удельных нагрузок на технологическое оборудование может быть повышена эффективность очистки зерна на мельнице, что наряду со снижением содержания зерновой примеси обусловит увеличение общего выхода муки при улучшении ее качества. Очищенные фракции зерна отличаются размерами, формой, плотностью, состоянием поверхности и аэродинамическими свойствами. Учитывая это различие физико-механических свойств, в процессе переработки зерна каждый из его потоков подвергают раздельной обработке: гидротермической и размолу, что позволяет повысить выход муки. Другим примером реализации способа является очистка многокомпонентной смеси риса-зерна на рисообрабатывающих предприятиях. В этом случае фракционирование на первой же стадии осуществляют на сепараторе типа ЗСШ-20 по всем названным признакам делимости: форме, аэродинамическим свойствам и состоянию поверхности. Это позволяет выделить следующие фракции: крупную, мелкую, легкую, в последней сконцентрированы легкие примеси и щуплое зерно. В дальнейшем каждый из потоков иодверга ют раздельной обработке. Предмет изобретения Способ сепарирования зерновых смесей, включающий очистку зерна от примесей, фракционирование по размерам и последующую окончательную очистку, отличающийся тем, что, с целью повыщения выхода очищенного зерна и его чистоты, фракционирование по размерам ведут в две стадии, ка первой из которых осуществляется дополнительное одновременное разделение смеси по форме, аэродинамическим свойствам и состоянию поверхности, а на второй - по плотности, состоянию поверхности и форме, а после этого смесь вновь фракционируют по плотности, состоянию поверхности и форме, при этом па любой стадии фракционирования осуществляют отбор кондиционной фракции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки крупяных культур | 1981 |

|

SU1055547A1 |

| Способ сепарирования зерновых смесей | 1977 |

|

SU766669A1 |

| Агрегат для сепарирования зерна | 1981 |

|

SU1105248A1 |

| ДИСКОВЫЙ СЕПАРАТОР | 2008 |

|

RU2369448C1 |

| Зерноочистительный агрегат для первичной очистки зерна | 1984 |

|

SU1230534A1 |

| Устройство для разделения зерновых смесей | 1984 |

|

SU1189386A1 |

| СПОСОБ ПОСЛЕУБОРОЧНОЙ ОБРАБОТКИ СЕМЯН ФРАКЦИОНИРОВАНИЕМ | 2003 |

|

RU2264068C2 |

| СПОСОБ ВЫРАБОТКИ КРУПЯНЫХ ПРОДУКТОВ ИЗ ЗЕРНА ТРИТИКАЛЕ | 2015 |

|

RU2616416C2 |

| Способ выработки овсяной крупы | 1978 |

|

SU776633A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЗЕРНОВЫХ СМЕСЕЙ | 2000 |

|

RU2191639C2 |

Минеральные 1 Г 3 Г „ примеси 1К1,коЩ tr

сюг

Авторы

Даты

1975-11-05—Публикация

1973-11-21—Подача