Изобретение относится к электрофизическим методам обработки, в частности к электроэрозионному легированию токопро- водящих материалов.

Целью изобретения является повышение производительности и качества легирования за счет увеличения времени контактирования.

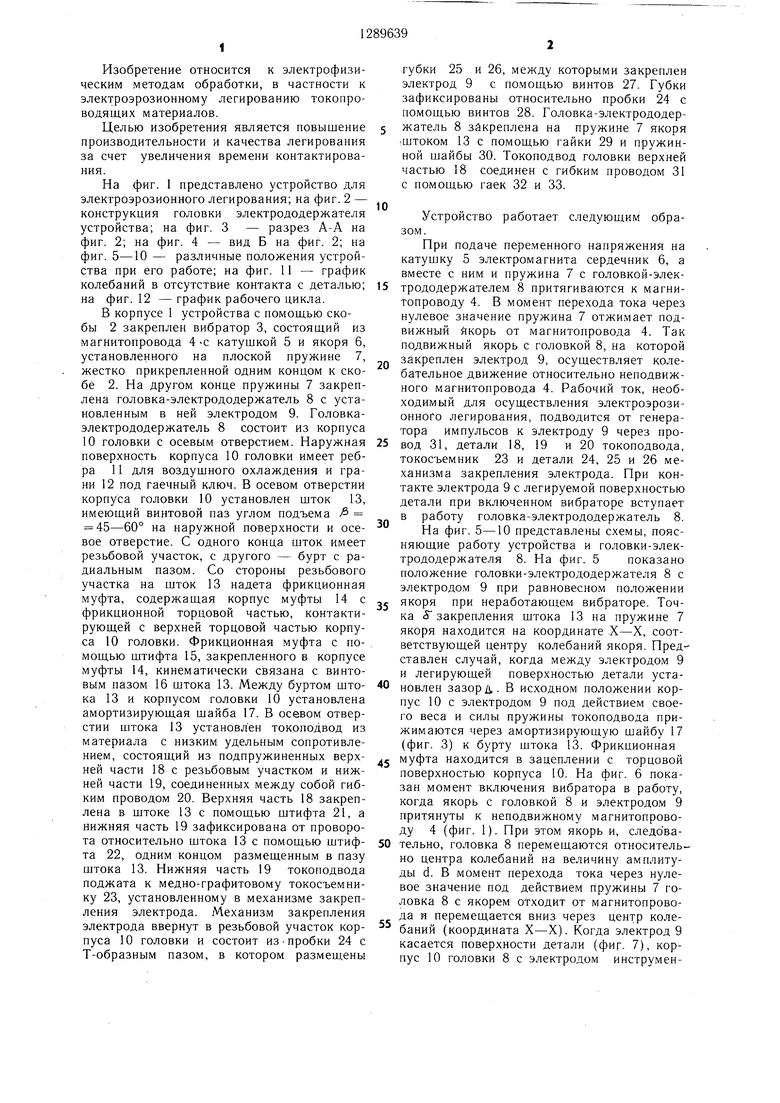

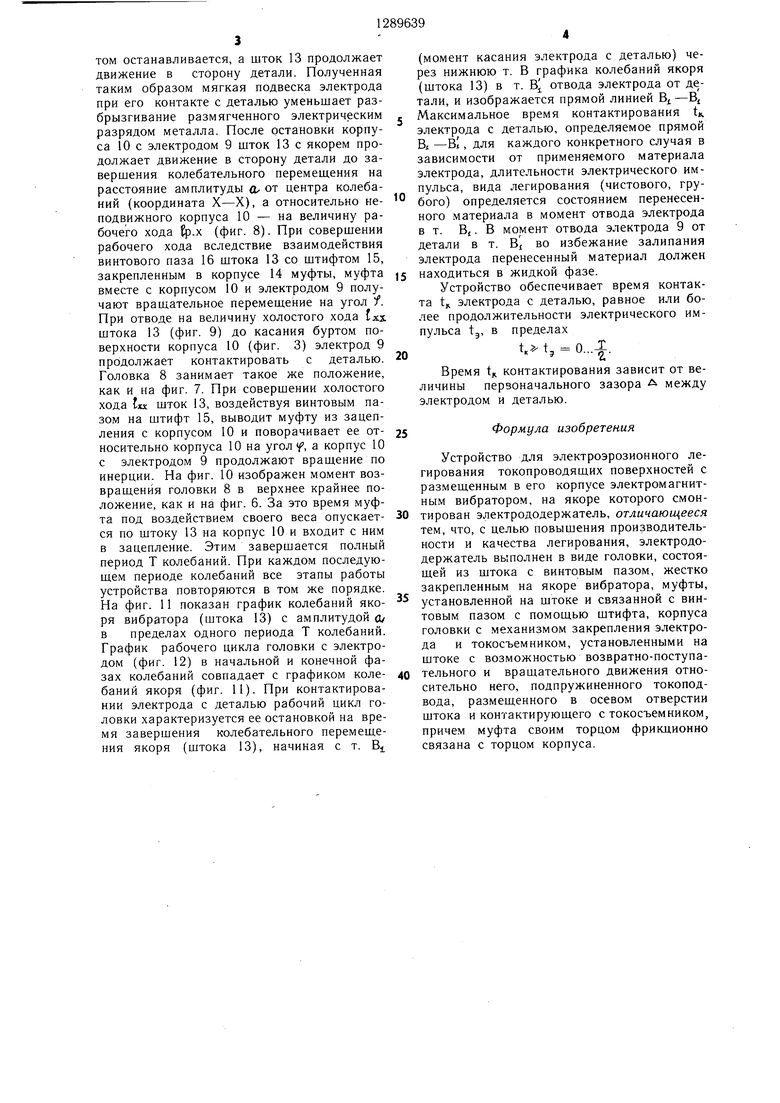

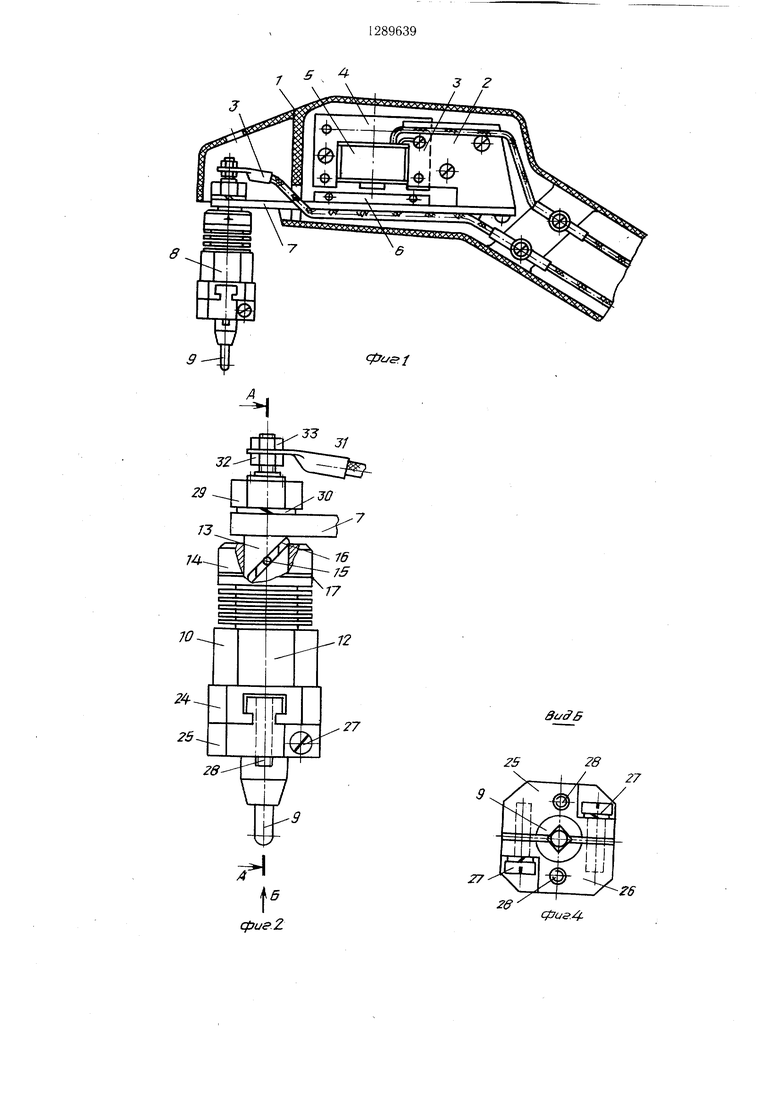

На фиг. 1 представлено устройство для электроэрозионного легирования; на фиг. 2 - конструкция головки электрододержателя устройства; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - вид Б на фиг. 2; на фиг. 5-10 - различные положения устройства при его работе; на фиг. 11 - график колебаний в отсутствие контакта с деталью; на фиг. 12 - график рабочего цикла.

В корпусе 1 устройства с помощью скобы 2 закреплен вибратор 3, состоящий из магнитопровода 4-с катущкой 5 и якоря 6, установленного на плоской пружине 7, жестко прикрепленной одним концом к скобе 2. На другом конце пружины 7 закреплена головка-электрододержатель 8 с установленным в ней электродом 9. Головка- электрододержатель 8 состоит из корпуса 10 головки с осевым отверстием. Наружная поверхность корпуса 10 головки имеет ребра 11 для воздущного охлаждения и грани 12 под гаечный ключ. В осевом отверстии корпуса головки 10 установлен щток 13, имеющий винтовой паз углом подъема / 45-60° на наружной поверхности и осевое отверстие. С одного конца шток имеет резьбовой участок, с другого - бурт с радиальным пазом. Со стороны резьбового участка на шток 13 надета фрикционная муфта, содержащая корпус муфты 14 с фрикционной торцовой частью, контактирующей с верхней торцовой частью корпуса 10 головки. Фрикционная муфта с помощью щтифта 15, закрепленного в корпусе муфты 14, кинематически С1вязана с винтовым пазом 16 штока 13. Между буртом штока 13 и корпусом головки 10 установлена амортизирующая щайба 17. В осевом отверстии щтока 13 установлен токоподвод из материала с низким удельным сопротивлением, состоящий из подпружиненных верхней части 18 с резьбовым участком и нижней части 19, соединенных между собой гибким проводом 20. Верхняя часть 18 закреплена в штоке 13 с помощью штифта 21, а нижняя часть 19 зафиксирована от проворо- та относительно щтока 13 с помощью штифта 22, одним концом размещенным в пазу штока 13. Нижняя часть 19 токоподвода поджата к медно-графитовому токосъемнику 23, установленному в механизме закрепления электрода. Механизм закрепления электрода ввернут в резьбовой участок корпуса 10 головки и состоит из-пробки 24 с Т-образным пазом, в котором размещены

губки 25 и 26, между которыми закреплен электрод 9 с помощью винтов 27. Губки зафиксированы относительно пробки 24 с помощью винтов 28. Головка-электрододер- жатель 8 закреплена на пружине 7 якоря :штоком 13 с помощью гайки 29 и пружинной шайбы 30. Токоподвод головки верхней частью 18 соединен с гибким проводом 31 с помошью гаек 32 и 33.

10

Устройство работает следующим образом.

При подаче переменного напряжения на катущку 5 электромагнита сердечник 6, а вместе с ним и пружина 7 с головкой-электрододержателем 8 притягиваются к магни- топроводу 4. В момент перехода тока через нулевое значение пружина 7 отжимает подвижный якорь от магнитонровода 4. Так подвижный якорь с головкой 8, на которой

закреплен электрод 9, осуществляет колебательное движение относительно неподвижного магнитопровода 4. Рабочий ток, необходимый для осуществления электроэрозионного легирования, подводится от генератора импульсов к электроду 9 через провод 31, детали 18, 19 и 20 токоподвода, токосъемник 23 и детали 24, 25 и 26 механизма закрепления электрода. При контакте электрода 9 с легируемой поверхностью детали при включенном вибраторе вступает в работу головка-электрододержатель 8. На фиг. 5-10 представлены схемы, поясняющие работу устройства и головки-элек- трододержателя 8. На фиг. 5 показано положение головки-электрододержателя 8 с электродом 9 при равновесном положении

якоря при неработающем вибраторе. Точка Г закрепления штока 13 на пружине 7 якоря находится на координате X-X, соответствующей центру колебаний якоря. Представлен случай, когда между электродом 9 и легирующей поверхностью детали установлен зазор . В исходном положении корпус 10 с электродом 9 под действием своего веса и силы пружины токоподвода прижимаются через амортизирующую шайбу 17 (фиг. 3) к бурту штока 13. Фрикционная

муфта находится в зацеплении с торцовой поверхностью корпуса 10. На фиг. 6 показан момент включения вибратора в работу, когда якорь с головкой 8 и электродом 9 притянуты к неподвижному магнитопрово- ду 4 (фиг. 1). При этом якорь и, следо вательно, головка 8 перемещаются относительно центра колебаний на величину амплитуды d. В момент перехода тока через нулевое значение под действием пружины 7 головка 8 с якорем отходит от магнитопровода и перемещается вниз через центр колебаний (координата X-X). Когда электрод 9 касается поверхности детали (фиг. 7), корпус 10 головки 8 с электродом инструмен

том останавливается, а шток 13 продолжает движение в сторону детали. Полученная таким образом мягкая подвеска электрода при его контакте с деталью уменьшает разбрызгивание размягченного электрическим разрядом металла. После остановки корпуса 10 с электродом 9 шток 13 с якорем продолжает движение в сторону детали до завершения колебательного перемеш,ения на расстояние амплитуды о- от центра колебаний (координата X-X), а относительно не- подвижного корпуса 10 - на величину рабочего хода ф.х (фиг. 8). При совершении рабочего хода вследствие взаимодействия винтового паза 16 штока 13 со штифтом 15, закрепленным в корпусе 14 муфты, муфта вместе с корпусом 10 и электродом 9 получают враш,ательное перемеш.ение на угол /. При отводе на величину холостого хода txx штока 13 (фиг. 9) до касания буртом поверхности корпуса 10 (фиг. 3) электрод 9

продолжает контактировать с деталью.

Головка 8 занимает такое же положение, как и на фиг. 7. При совершении холостого хода tat. шток 13, воздействуя винтовым пазом на штифт 15, выводит муфту из зацепления с корпусом 10 и поворачивает ее от- носительно корпуса 10 на угол f, а корпус 10 с электродом 9 продолжают врашение по инерции. На фиг. 10 изображен момент возвращения головки 8 в верхнее крайнее положение, как и на фиг. 6. За это время муфта под воздействием своего веса опускает- ся по штоку 13 на корпус 10 и входит с ним в зацепление. Этим завершается полный период Т колебаний. При каждом последую- шем периоде колебаний все этапы работы устройства повторяются в том же порядке. На фиг. 11 показан график колебаний яко- ря вибратора (штока 13) с амплитудой cu в пределах одного периода Т колебаний. График рабочего цикла головки с электродом (фиг. 12) в начальной и конечной фазах колебаний совпадает с графиком коле- баний якоря (фиг. 11). При контактировании электрода с деталью рабочий цикл головки характеризуется ее остановкой на время завершения колебательного перемещения якоря (штока 13), начиная с т. Вч

5

0

(момент касания электрода с деталью) через нижнюю т. В графика колебаний якоря (штока 13) в т. В отвода электрода от детали, и изображается прямой линией Максимальное время контактирования t. электрода с деталью, определяемое прямой BI -В1, для каждого конкретного случая в зависимости от применяемого материала электрода, длительности электрического импульса, вида легирования (чистового, грубого) определяется состоянием перенесенного материала в момент отвода электрода ВТ. Bj. В момент отвода электрода 9 от детали в т. В во избежание залипания электрода перенесенный материал должен находиться в жидкой фазе.

Устройство обеспечивает время контакта if, электрода с деталью, равное или более продолжительности электрического импульса tg, в пределах

t.-1, 0....

Время tjt контактирования зависит от величины первоначального зазора л между электродом и деталью.

Формула изобретения

Устройство для электроэрозионного легирования токопроводящих поверхностей с размешенным в его корпусе электромагнитным вибратором, на якоре которого смонтирован электрододержатель, отличающееся тем, что, с целью повышения производительности и качества легирования, электрододержатель выполнен в виде головки, состоящей из штока с винтовым пазом, жестко закрепленным на якоре вибратора, муфты, установленной на штоке и связанной с винтовым пазом с помощью штифта, корпуса головки с механизмом закрепления электрода и токосъемником, установленными на штоке с возможностью возвратно-поступательного и вращательного движения относительно него, подпружиненного токопод- вода, размещенного в осевом отверстии штока и контактирующего с токосъемником, причем муфта своим торцом фрикдионно связана с торцом корпуса.

5

3 г

28

фиг.. f2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для размерной электрической обработки | 1988 |

|

SU1590238A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| ВИБРАТОР ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ | 1995 |

|

RU2071885C1 |

| Устройство для размерной электрической обработки | 1984 |

|

SU1238915A1 |

| Электромагнитный вибратор для электроэрозионного легирования | 1984 |

|

SU1234084A1 |

| Устройство для электроэрозионного легирования | 1987 |

|

SU1731491A1 |

| Электрододержатель | 2018 |

|

RU2689459C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2016 |

|

RU2619412C1 |

| Способ электроискрового нанесения покрытий и устройство для его осуществления | 2017 |

|

RU2679160C1 |

| Электроэрозионный станок для прошивки отверстий в крупногабаритных тонколистовых деталях | 1986 |

|

SU1419838A1 |

Изобретение касается электрофизических методов обработки и позволяет повысить производительность и качество легирования за счет увеличения времени контактирования электрода 9 с обрабатываемой поверхностью и сообш,ения ему вращательного движения. Головка-электрододержа- тель закреплена на пружине 7 вибратора. В головке-электрододержателе установлен шток 13 с возможностью поступательного и периодического вращательного движения при взаимодействии винтового паза штока 13 со штифтом 15, установленным в корпусе фрикционной муфты 14. При контакте электрода с деталью корпус 10 головки-электро- додержателя останавливается, а шток 13 с якорем продолжают движение, в результате чего муфта 14 и головка-электрододержа- тель получают вращательное движение. 12 ил. /4-Х) 33 S (Л 1C 00 ;о О5 со

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-02-15—Публикация

1985-06-07—Подача