1

Изобретение относится к способу получения фосфорной кислоты сернокислотным разложением фосфатного сырья и может быть использовано в производстве минеральных удобрений.

Цель изобретения - уменьшение инкрустации оборудования за счет снижения содержаьшя сульфата кальция в продукте.

Пример 1,В1 секцию экстракта обьемом 740 м , разделенного на девять секций, непрерывно дозируют 70 т/ч апатитового концентрата (39,4% ), 167,9 т/ч оборотного первого фильтрата (44% PaOg), 97,4 т/ч второго фильтрата (29,1% PjOg) и 469 т/ч рециркулирующей из IX секции пульпы полугидрата сульфата кальция в фосфорной кислоте (Т:Ж 1:3), что составляет 60% от общего потока рециркулирующей пульпы. Полученная пульпа перетекает во II секцию аппарата, где ее при 95°С обрабатывают 64,4 г/ч 80%-ной серной кислоты, что составляет 80% от суммарного потока кислоты, вводимой в процесс. Далее пульпа последовательно поступает .в III, IV и V секции, где при 96 С происходит разложение фосфатного сырья и осаждение 75-78% СаО, содержащегося в апатите, I-V секции составляют первую стадию процесса. Б VI секции пульпу обрабатывают при 95°С 13,9 т/ч контактной серной кислоты (92,5% Н SO ), что составляет 20% от суммарного потока HgSO , вводимого в процесс,и 315 т/ч пульпы, рециркулирующей из IX сек-. ции, что составляет 40% от общего потока рециркулирующей пульпы, лее пульпа последовательно поступает в VII, VIII и IX секции экстрактора, где при 95 С происходит осаждение полугидрата сульфата кальция на 99,75%, VI-IX секции составляет вторую стадию процесса. Пересыщение жидкой фазы по сульфату кальция не превышает 0,15% в пересчете на СаО, В процессе разложения и осаждения в газовую фазу удаляется 21,5 т/ч паров воды и фтористых соединений, при этом степень извлечения фтористых соединений составляет 40% от фтора, введенного с апатитом,

1176 т/ч пульпы разделяют на три потока, из которых 392 т/ч направляют на карусельный вакуум-фильтр с активной поверхностью фильтрова2898162

ния 80 м а 469 т/ч и 315 т/ч направляют соответственно по II и VI секции экстрактора. На первой зоне (фильтра отделяют 60,8 т/ч продукци5 онной фосфорной кислоты, содержащей 44% P,.,0g, 1% H,SO, 0,15% в пересчете на СаО сульфата кальция и не более 4% других примесей, а также 167,9 т/ч оборотного первого фильтfO рата. Влажный осадок далее подвергают трехкратной противоточной промывке, вводя на последнюю зону 50,8 т/ч горячей воды, и получают 97,4 т/ч второго фильтрата, возt5 вращаемого в процесс, а также

115,4 т/ч CaSO, 0,5 , содержа-, щего 21% , 0,32% Р,05 общ,, 0,36% водорастворимой, 0,4% фтора. Схватывание полугидрата суль20 фата кальция в процессе его промывки, транспортировки и хранения на воздухе (без воздействия влаги) в течение 60 сут не наблюдается.

Удельная поверхность сульфата кальция 870 , а производительность его фильтрования 1250 кг/м-ч,

Повьш1ение производительности процесса обусловлено отсутствием или низким уровнем пересыщения жидкой фазы реакционной пульпы по сульфату кальция. При наличии пересыщения жидкой фазы пульпы сульфат кальция инкрустирует фильтрационное оборудование, на чистку которого расходуют до 5% рабочего времени. При предотвращении пересыщения в жидкой фазе производительность процесса может быть увеличена на 5%,

Согласно известному способу 50%

рециркулирующей пульпы направляют на первую стадию. На первой и второй стадиях используют серную кислоту одной и той же концентрации 93-98%, Содержание сульфата кальция в

жидкой фазе пульпы составляет 0,19- 0,20% СаО, что выше, чем в данном изобретении. Это превьшение концентрации СаО обуславливает инкрустацию фильтрационного оборудования,

Пример 2, Разложение апатитового концентрата проводят в условиях примера 1, изменяя количество рециркулирующей пульпы и концентра- цию серной кислоты, вводиг4 1х в первую стадию,

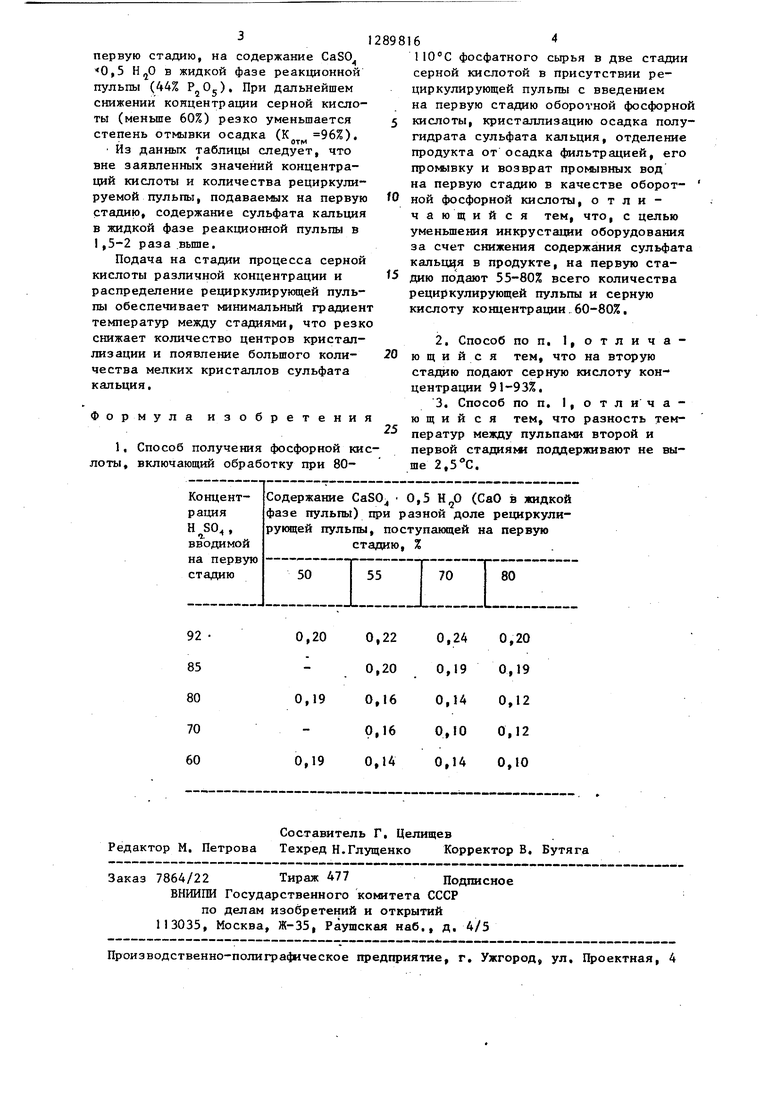

В таблице показано влияние концентрации Н SO и количества рецир- кулируемой пульпы, подаваемых на

первую стадию, на содержание CaSO 0,5 в жидкой фазе реакционной пульпы (44% Р дальнейшем снижении концентрации серной кислоты (меньше 60%) резко уменьшается степень отмывки осадка (), Из данных таблицы следует, что вне заявленных значений концентраций кислоты и количества рециркули- руемой пульпы, подаваемых на первую стадию, содержание сульфата кальция в жидкой фазе реакционной пульпы в I ,5-2 раза вьш1е.

Подача на стадии процесса серной кислоты различной концентрации и распределение рециркупирующей пульпы обеспечивает минимальный градиент температзФ между стадиями, что резко снижает количество центров кристаллизации и появление большого количества мелких кристаллов сульфата кальция.

Формула изобретения

1, Способ получения фосфорной кислоты, включающий обработку при 80Составитель Г, Целищев Редактор М, Петрова Техред Н.Глущенко Корректор В. Бутяга

Заказ 7864/22Тираж 477Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д, 4/5

Производственно-полигра(1ическое предприятие, г, Ужгород, ул. Проектная, 4

110°С фосфатного сырья в две стадии серной кислотой в присутствии ре- циркулирующей пульпы с введением на первую стадию оборотной фосфорной

кислоты, кристаллизацию осадка полугидрата сульфата кальция, отделение продукта от осадка фильтрацией, его промывку и возврат промывных вод на первую стадию в качестве оборот-

ной фосфорной кислоты, отличающийся тем, что, с целью уменьшения инкрустации оборудования за счет снижения содержания сульфата кальцця в продукте, на первую стадию подают 55-80% всего количества рециркулирующей пульпы и серную кислоту концентрации.60-80%,

2,Способ поп, 1, отличающий с я тем, что на вторую стадию подают серную кислоту концентрации 91-93%,

3.Способ по п, 1, о т л и ч а - ю щ и и с я тем, что разность температур между пульпами второй и первой стадиям поддерживают не выше 2,5 С,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фосфорной кислоты | 1982 |

|

SU1054298A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2014 |

|

RU2583956C2 |

| Способ получения фосфорной кислоты | 1986 |

|

SU1530569A1 |

| Способ получения фосфорной кислоты | 1980 |

|

SU1038280A1 |

| Способ получения фосфорной кислоты | 1983 |

|

SU1171418A1 |

| Способ получения фосфорной кислоты | 1979 |

|

SU872454A1 |

| Способ получения фосфорной кислоты | 1978 |

|

SU802180A1 |

| Способ получения фосфорной кислоты | 1985 |

|

SU1399266A1 |

| Способ получения фосфорной кислоты | 1988 |

|

SU1620419A1 |

| Способ получения фосфорной кислоты | 1987 |

|

SU1452787A1 |

Изобретение относится к области получения фосфорной кислоты сернокислотным разложением фосфатного сырья в полугидратном режиме и может быть использовано в производстве минеральных удобрений. Целью изобретения является уменьшение инкрустации оборудования за счет снижения содержания сульфата кальция в продукте. Разложение сырья ведут в две стадии, причем на первую стадию вводят оборотную фосфатную кислоту, серную кислоту концентрации 60-80% и 55-80% всего количества рециркулирующей пульпы, на вторую стадию вводят оставшееся количество рециркулирующей пульпы и серной кислоты концентрации 91-93%. Температуру на обеих стадиях поддерживают 80-110 с, причем разность температур между второй и первой стадиями поддерживают не выше 2,5 С. Указанный режим позволяет снизить содержание сульфата кальция в продукте до 0,10-0,16% СаО, что снижает инкрустацию оборудования. 2 з.п. ф-лы, 1 табл. сл Ю 00 ;о bo

| Патент ФРГ № 1792568, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Патент США № 4196172, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1987-02-15—Публикация

1985-01-03—Подача