Изобретение относится к способу получения экстракционной фосфорной Iкислоты из фосфатного сырья и может быть использовано в производстве минеральных удобрений. Целью изобретения является уменьшение гипсования фильтроткани и увеличение межремонтного пробега оборудования при сохранении высокой производительности фильтрации.

Пример 1. 100 кг апатитового концентрата,содержащего 39,4% , обрабатывают 100,1 кг 92%-ной серной кислоты и 290 кг оборотной фосфорной кислоты, содержащей 19,6% P-jOj. С учетом- испарившейся воды обр зуется 480 кг реакционной пульпы гип jca. Из этого количества отбирают J24 кг пульпы или 5% и подают на первую ступень фильтрации, на которой поддерживают остаточное давление 60 кПа. В результате фильтрации образуется осадок толщиной 6 мм с |ппотностью 1,88 . I Остальные 456 кг пульпы смешивают ;с 24 кг полугидрата сульфата кальция 15% от массы дигидрата, смесь вьщер- живают 0,1 ч при 72°С и фильтруют через слой осадка гииса при остаточном давлении 40 кПа. Образовавшша:ся |осадок толщиной 42 мм противоточно промывают 193 кг горячей вода и получают 280 кг осадка влажностью 44, 8%

На первой и второй стадиях фильтрации отделяют 127 кг продукционной фосфорной кислоты, содержащей 30% а на стадии промывки - 290 кг Iоборотного фильтрата, который возвращают на стадию разложения.

Производительность ф1-шьтрации равна 1100 в пересчете на сухой отмытый осадок. Срок службы ткани составляет 68 дней, межремонтный пробег оборудования - 95 дней.

По известному способу фосфатное сырье обрабатывают смесью серной и оборотной фосфорной кислоты с крис- талл 1зацц;ей дигидрата сульфата кальция (гипса). К реакционной пульпе гипса добавляют полугидрат сульфата кальция в количестве 15--80% от массы гипса, смесь выдержршают при 72- в течение 0,1-6 ч и фильтруют на непрерьшном вакуум-фильтре. Производительность фильтращи достигает 1100-1700 кг/м2.ч сухого отмытого осадка. Время полного гипсования фильтр-ткани-составляет 5-8 сут,

0

5

0

5

а время забивки фильтрационного оборудования (или межремонтньй пробег) - 30-40 сут.

Интенсивное гипсование ткани вызвано перекристаллизацией метастабиль- ного полугидрата сульфата кальция в стабильный дигидрат, особенно при снижении концентрации в жидкой фазе осадка в процессе его промывки. Забивка аппаратуры вызвана проскоком мелких кристалликов полугидрата через поры ткани, их отложением на стенках труб и баков и дальнейшая перекристаллизация в стабильный гипс с образованием плотных инкрустаций.

Пример 2. 100 кг апатитового концентрата, содержащего 39,4% обрабатьшают 100,1 кГ 92%-ной серной кислоты и 290 кг оборотного фильтрата (19,6% ) в течение 5 ч при 78°С. Испаряется 10 кг воды и образуется 480 кг суспензии гипса в фосфорной кислоте. 20% от зтой массы - 96 кг фильтруют на I стадии наливного вакуум-фильтра при остаточном давлении 80 кПа и,получают осадок толщиной 15 мм с плотностью 1,91 г/см. К оставшимся 384 кг пуль- . пы добавляют 40 кг полугидрата сульфата кальция (25% от массы гкпса), вьщерживают массу в течение 1 ч при 75 С (испаряется 3 кг-воды) и 421 кг реакционной пульпы подают на вторую стадию фильтрации, где поддерживают остаточное давление 45 кПа. В сумме на первой и второй стадиях отфильтровывается 127 кг продукционной фосфорной кислоты концентрацией 30,2% Влажный кисльй осадок противоточно промывают 193 кг горячей воды. При этом об)разуется 290 кг оборотного фильтрата, которьй возвращает на разложение фосфатного сьфья и 296 кг промытого осад,ка с влажf

0

5

0

5

0

костью 32%. Производительность фильтрации достигает 1770 :кг/м2 ч сухого отмытого осадка. Срок службы ткани составляет 87 дней, а межремонтньй пробег оборудования 108 дней.

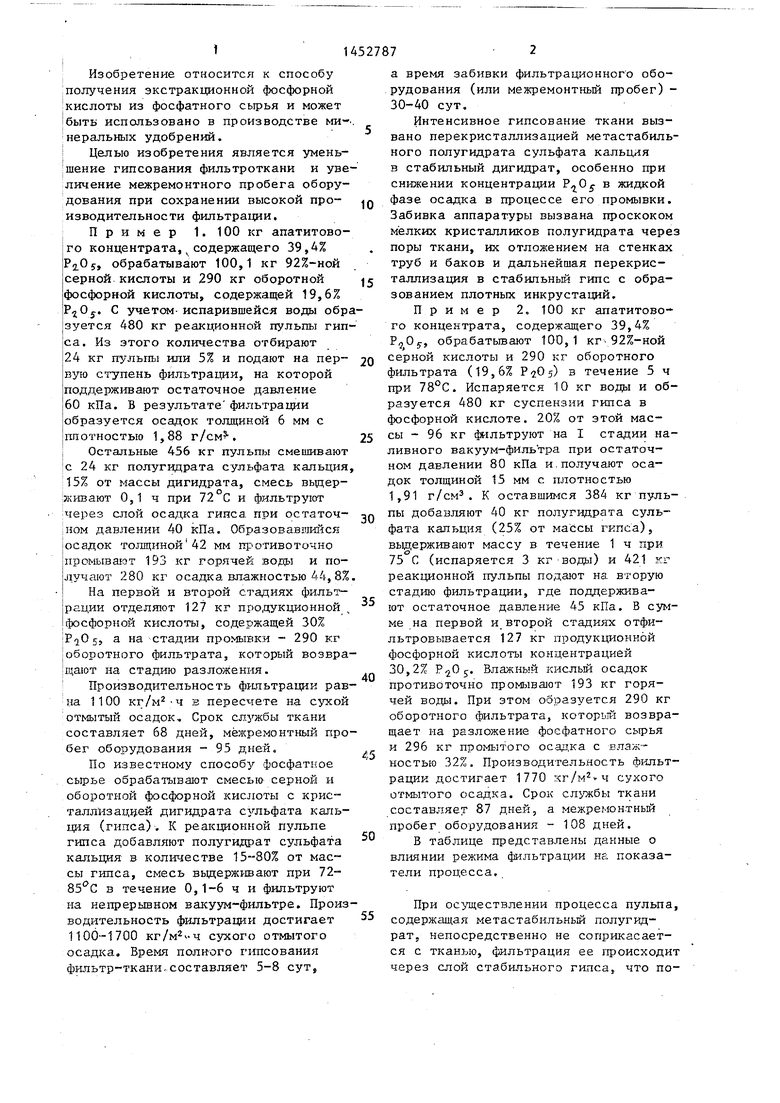

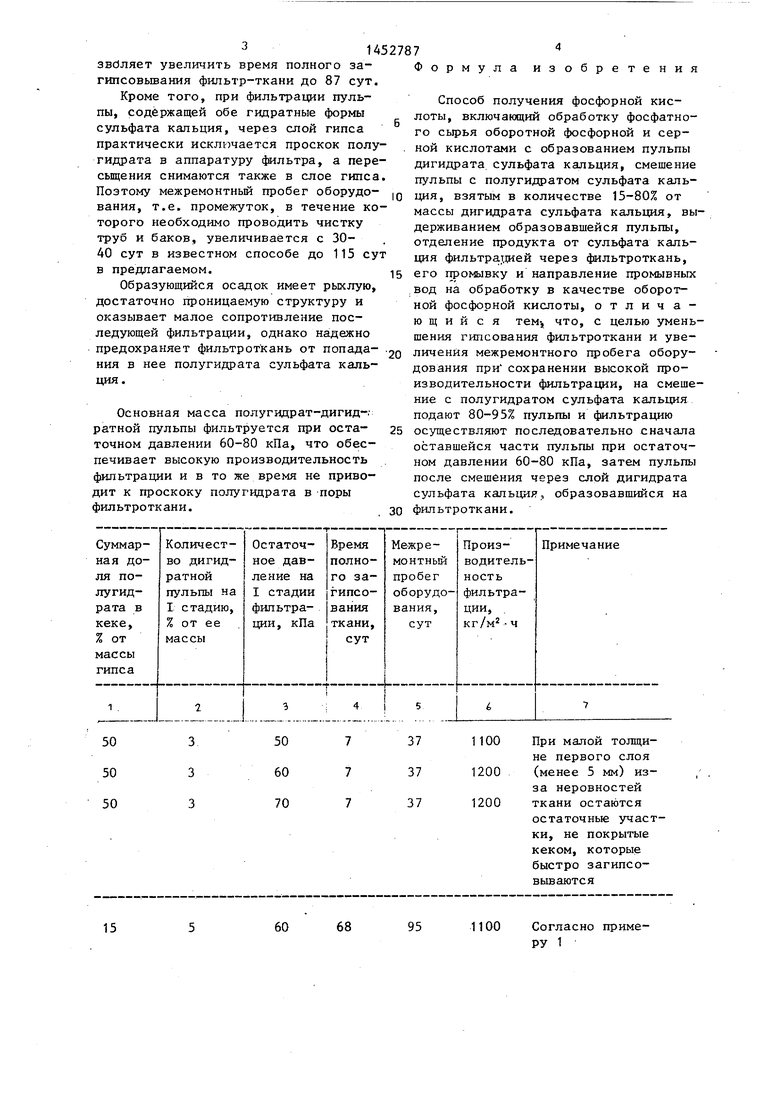

В таблице представлены данные о влиянии режима фильтрации на показатели процесса.

При осуществлении процесса пульпа, содержащая метастабильньй полугидрат, непосредственно не соприкасается с тканью, 4 1льтрация ее происходит через слой стабильного гипса, что позвбляет увеличить время полного за- гипсовьтания фильтр-ткани до 87 сут.

Кроме того, при фильтрации пульпы, содержащей обе гидратные формы сульфата кальция, через слой гипса практически исключается проскок полугидрата в аппаратуру фильтра, а пере- сьщения снимаются также в слое гипса Поэтому межремонтный пробег оборудования, т.е. промежуток, в течение которого необходимо проводить чистку труб и баков, увеличивается с 30- 40 сут в известном способе до 115 сут в предлагаемом.

Образующийся осадок имеет рыхлую, достаточно проницаемую структуру и оказывает малое сопротивление последующей фильтрации, однако надежно предохраняет фильтроткань от попадания в нее полугидрата сульфата кальция.

Основная масса полугидрат-дигид-.- ратной пульпы фильтруется при остаточном давлении 60-80 кПа, что обеспечивает высокую производительность фильтрации и в то же время не приводит к проскоку полугидрата в поры фильтроткани.

Формула изобретения

Способ получения фосфорной кислоты, включающий обработку фосфатного сырья оборотной фосфорной и серной кислотами с образованием пульпы дигидрата. сульфата кальция, смешение пульпы с полугидратом сульфата каль10 ция, взятым в количестве 15-80Z от массы дигидрата сульфата кальция, выдерживанием образовавщейся пульпы, отделение продукта от сульфата кальция фильтра.тщей через фильтроткань,

5 его промывку и направление промывньпс .вод на обработку в качестве оборотной фосфорной кислоты, отличающийся тем-, что, с целью уменьшения гипсования фильтроткани и уве- 0 личенйя межремонтного пробега оборудования при сохранении высокой производительности фильтрации, на смешение с полугидратом сульфата кальция подают 80-95% пульпы и фильтрацию

5 осуществляют последовательно сначала оставшейся части пульпы при остаточном давлении 60-80 кПа, затем пульпы после смешения через слой дигидрата сульфата кальции, образовавшийся на

0 фильтроткани.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фосфорной кислоты | 1983 |

|

SU1171418A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 1992 |

|

RU2042612C1 |

| Способ получения фосфорной кислоты | 1987 |

|

SU1495292A1 |

| Способ получения фосфорной кислоты | 1985 |

|

SU1399266A1 |

| Способ получения фосфорной кислоты | 1983 |

|

SU1147694A1 |

| Способ получения фосфорной кислоты | 1986 |

|

SU1530569A1 |

| Способ получения фосфорной кислоты | 1988 |

|

SU1638107A1 |

| Способ получения фосфорной кислоты | 1980 |

|

SU1038280A1 |

| Способ получения концентрированной фосфорной кислоты | 1988 |

|

SU1641771A1 |

| Способ получения фосфорной кислоты и дигидрата сульфата кальция | 1980 |

|

SU919990A1 |

Изобретение относится к способу получения фосфорной кислоты из фосфатного сырья и может быть использовано в производстве минеральных удобрений. Целью изобретения является уменьшение гипсования фольтротка- ни и увеличение межремонтного пробега оборудования при сохранении высокой производительности фильтрации. Фосфорную кислоту получают обработкой фосфатного С1фья оборотной фосфорной и серной кислотами, с образованием пульпы дигидрата сульфата кальция, фильтрацией 5-20% этой пульпы через фильтроткань при остаточном давлении 40-30 кПа, смешением остальной части пульпы с полугидратом сульфа- та кальция,вводимым в количестве 15-80% от массы дигрздрата сульфата кальция, выдерживанием образовавшейся пульпы и фильтрацией на зтом же фильтре через слой дигидрата сульфата кальция. Получают фосфорную кислоту концентрацией 30-34% . Время полного за- гипсования фильтроткани составляет 9-88 суток, время забивки фильтрационного оборудования (или межремонтный пробег) 45-115 сут. Производительность фильтрации 1100-1770 . 1 табл. i W Сл го 00

50 50 50

50 60 70

15

60

68

1100 При малой толщине первого слоя

1200 (менее 5 мм) из- за неровностей

1200 ткани

остаточные участки, не покрытые кеком, которые быстро загипсо- вываются

95 1100 Согласно примеру 1

15-80

40

5-8 30-40 1100-V700

В зависимости от соотношения гипса и полугидрата в смеси.

Редактор Г. Волкова

Составитель Г. Целищев Техред-Л. Сердюкова

Заказ 7131/15

Тираж А35

ВЫИИТШ Государственного гсомитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Троизводственио-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

ния вследствие смешения гипса и полугидрата на I зоне фильтрации

Корректор Н. Король

Подписное

| Устройство для многоточечного измерения температуры | 1986 |

|

SU1381345A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Способ получения фосфорной кислоты | 1978 |

|

SU814850A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1989-01-23—Публикация

1987-01-04—Подача