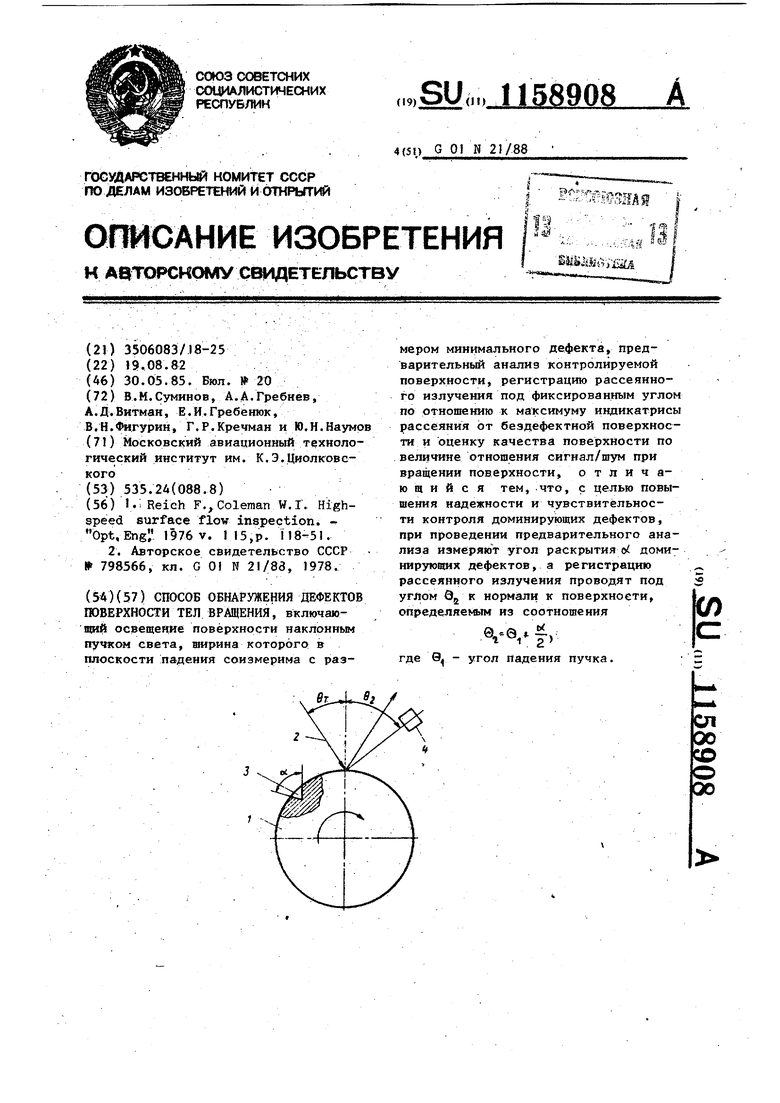

Изобретение OTHOcHtCH к контроль но-иэмерите.льной технике и может найти применение при нераэрушающем, бесконтактном контроле дефектов поверхности деталей, преимущественно при автоматизированном контроле дефектов поверхности детапей после ме ханической обработки, поверхность которых, обладает ярко выраженными следами режущего инструмента. Известен способ выявления дефектов поверхности, состоящий в том, что сфокусированный пучок зондирующего излучения направляют понормали к контролируемой поверхности, исследуют распределение энергии, рассеянной дефектами, присущими данной поверхности в области диффузионного рассеяния, и определяют на личие дефекта при анализе изменения спектра частот сигнала приемника излучения, установленного в область диффузного рассеяния, характеризующуюся максимальной интенсивностью от всех дефектов данной поверхности При этом данную область определяют опытным путем при анализе распределения .энергии отраженного излучения от деталей с различными типами дефектов l. Однако при реализации данного сп соба необходимо выполнить большой объем исследованийиндикатрис рассе яния or дефектов контролируемой детали, что обуслонливает трудоемкост настройки приборов, реализующих спо соб . Наряду с этим способ предусма ривает проведение анализа указанных индикатрис в.-статике. Контроль всей поверхности необходимо производить при вращений детали относительно лу ча. Неидентичность условий настройки и работы устройств, реализующих данный способ, П1 йведет к снижению надежности выявления дефектов, Наиболее близким к предлагаемому по технической сущности является способ обнаружения дефектов поверхности тел вращения, включающий осве щение поверхности наклонным пучком света, щирина которого в плоскости падения соизмерима с размерами мини мального дефекта, предварительный анализ контролируемой поверхности, регистрацию рассеянного излучения по . фИ).сированным углом по отношению к максимуму индикатрисы рассеяния от бездефектной поверхности и оценку качества поверхности по величине отношения сигнал/гаум при вращении поверхности. Предварительный анализ контролируемой детали состоит в том, что пе-ред обнаружением поверхностных дефектов наклонный пучок света направляют под углом 30-40 к неподвижной поверхности годного изделия и измеряют интенсивность света, отраженного под различными углами к плоскости падения, определяю угловые размеры индикатрисы рассеяния на уровне точек перегиба ееветвей, а фотоприемник устанавливают так, чтобы он-регистрировалсвет, отраженный от изделия под углом, равным ширине индикатрисы рассеяния на уровне точек перегиба ее ветвей z. Недостатками известного способа являются невысокая надежность обнаружения и малая чувствительность доминирующих дефектов. Указанные недо.статки связаны с тем, что при определении угла установки приемника излучения,по отношению сигнал/шум которого судят о качестве контролируемой поверхности, ориентируются на минимум шумового сигнала, т.е. минимум интенсивности от бездефектной поверхности контролируемой детали. Такой подход и обусловливает недостатки способа. Минимум интенсивности индикатрисы рассеяния от бездефектной поверхности, имеющий мес;то на уровне точек перегиба ее ветвей, не однозначно обусловливает получение максимального отношения сигнал/шум в этой области при контроле всей совокупности дефектных деталей, так как каждой конкретной детали присущи свои дефекты с определенными геометрическими характеристиками. При взаимодействии светового пучка с этими дефектами по разному перераспределяется интенсивность индикатрисы рассеяния по сравнению со случаем бездефектной поверхности. Поэтому положение приемника излучения с максимальным отношением сигнал/шум зависит от геометрических характеристик и типов дефектов, присущих данной конкретной контролируемой детали.В связи с ртйм дефекты, интенсивность индикатрисы рассеяния которых на уровне точек перегиба ветвей индикатрисы бездефектной детали не изменяется, могут быть не выявлены Поэтому высокая чувствительность не обеспечивается. Напротив, при автоматизированнсм контроле имеет место биение годной детапи на контрольной позиции 1связанное с поу грешностью установки, то такая деталь, согласно рассматриваемому спо собу, забраковывается, что значительно снижает надежность контроля. Построение индикатрисы рассеяния от бездефектной поверхности неподнижней детали не позволяет определить минимум шумового сигнала объек тивно, так как распределение высот микронеровностей любой реальной поверхности носит статистический характер, размеры контролируемого пуч ка света не намного превышают размер микронеровностей и индикатрисы рассеяния от двух соседних участков поверхности могут значительно отличаться между собой. Особенно это ка сается поверхности со значительными высотами микронеровностей и ярко выраженными следами режущего.инстру мента.. Кроме того, предварительный анализ контролируемой детали, заключающийся в построении индикатрисы рас сеяния от бездефектного ее /участка, значительно затрудняет переход от одной партии к другой, усложняет конструкцию устройств, реализующих данный способ и, следовательно, сни жает экономический эффект от его внедрения. Целью изобретения является повышение надежности.и чувствительности контроля доминирующих дефектов. Указанная цель достигается тем, что согласно способу обнаружения дефектов поверхности тел вращения, включа1бщему освещение поверхности наклонным пучком света, ширина которого в плоскости падения соизмерима с размерами минимального дефекта, предварительный анализ контролируемой поверхности, регистрацию рассеян ного излучения под фиксированным углом по отношению к максимуму индикатрисы р.ассеяния от бездефектной поверхности и оценку качества поверх ности по величине отношения сигнал/ /щум при вращении поверхности, при проведении предварительного анализа измеряют угол раскрытия ь.. домиии084рующих дефектов, а регистрацию рассеянного излученил проводят пЬд углом Q к нормали к поверхности, определяемым из соотношения ©г-®.| где 0 - угол падения пучка. На чертеже показана схема, реализзтощая предлагаемый способ. Способ осуществляется следующим образом. На поверхность контролируемой, детали I направляют под углом 0 луч света 2, размер которого в плоскости чертежа соизмерим с размерами минимального дефекта. Затем про-изводят предварительный анализ дефектов контролируемой детали, заключающийся в том, что измеряют углы раскрытия дефектов поверхности 3, ТИПИЧНЫХ для дайной детали, с помощью известных контактных или оптических методов. Определяют угол установки приемника излучения 4 9, пользуясь формулой (l и устанавливают в эту область приемник излучения. На позицию контроля последователыга устанавливают контролир г емые изделия, придают им вращатель ное движение и по отношении) сигнал/ шум судят о качестве поверхности. Относительное распределение энергии по индикатрисе рассеяния от шероховатой поверхности со значительной высотой микронеровностей описывается выражением TF (cos Q.,« cos 9 (9inQ -SinQ г r. (сое © COS Q ЧЬ де рр - средний квадрат коэффициента отражения, 0 углы падения и регистрации интенсивности соответственно; - длина волны света; Т - интервал корреляции микрогеометрического профиля поверхности ti - длина реалийяции микрогеометрического профиля поверхности. 6 - среднее квадратическое отклонение высот микронеровн стей микрогеометрического профиля. Если форму профиля дефекта, распо ложенного на данной поверхности, представить в полярных координатах функцией угла раскрытия дефекта et-Р и предположить, что Т, L и 6 внутри дефекта соот-ветствуют параметрам микропрофиля, аширина пучка света в плоскости соизмерима с гра нями профиля дефекта, то при взаимодействии пучка с дефектом индикатриса может быть описана функцией (0 f)J Т g,(Q)3 4t cose, coS( где - угол отклонения индикатрисы от дефекта по отношению к случаю бездефектной поверх-. ности p(c)Sfni f( :os 1 &i П ei. j р{л) coset -р(«) Таким образом, очевидно наличие функциональной связи между энергией индикатрисы в различных сечениях 0, и углом раскрытия дефекта ot. Очевид но, что и величина сигнал/шум, пред ставляющая собой отношение выражений (3) и (2), зависит от угла раскрытия дефекта. Чтобы определить эту взаимосвязь в динамике,т.е. в реальных условиях контроля, рассмотрим основные этапы взаимодействия луча Р , падающего по нормали к контролируемой поверхности с дефектами, характеризующимися различными углами раскрытия и формой профиля. Если отдельные этапы взаимодействия рассматривать с позиций геометрической теории дифракции, то можно предположить, что прохождение луча через зону дефекта сопровождается дифракцией на кромках граней, зеркальным отражением от граней, а также взаимным их затемнением. Огибающая индикатриса, построенная по максимальным значениям мгновенных индикатрис, в каждый момент времени характеризует изменение полезного сигнала. Анализ таких индикатрис позволяет сделать следующие выводы: форма огибающей индикатрисы существенно меняется в зависимости от геометрии профиля дефекта; для каждого угла раскрытия дефекта существует такое сечение индикатрисы 0- , где отношение сигнал/ /шум будет максимальным. Данные теоретические положения хорошо подтверждаются экспериментальными результатами, которые показывают, что при установке прьемника излучения под углом в, имеет место максимальная чувствительность контроля. Предлагаемый способ позволяет повысить чувствительность, надежность контроля доминирующих дефектов поверхности и снижает трудоемкость настройки устройств, реализующих предлагаемый способ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обнаружения поверхностныхдЕфЕКТОВ HA издЕлияХ B фОРМЕ ТЕл BPA-щЕНия | 1978 |

|

SU798566A1 |

| Способ определения шероховатости | 1986 |

|

SU1455234A1 |

| Способ определения содержания жира и белка в молоке | 1989 |

|

SU1748058A1 |

| Способ мониторинга атмосферных примесей | 1990 |

|

SU1800325A1 |

| Способ определения среднеквадратического отклонения шероховатости оптической поверхности | 2023 |

|

RU2823018C1 |

| Способ контроля дефектов на плоской отражающей поверхности и устройство для его осуществления | 1989 |

|

SU1786406A1 |

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ПЛЕНОЧНЫХ ПОКРЫТИЙ И ПОВЕРХНОСТЕЙ В ПРОЦЕССЕ ИХ ИЗМЕНЕНИЯ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2199110C2 |

| Способ контроля дефектов поверхности тел вращения | 1984 |

|

SU1290064A1 |

| СПОСОБ КОНТРОЛЯ ПОВЕРХНОСТИ | 2015 |

|

RU2621469C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2006 |

|

RU2333474C1 |

СПОСОБ ОБНАРУЖЕНИЯ ДЕФЕКТОВ ПОВЕРХНОСТИ ТЕЛ ВРУ«ЦЕНИЯ, включаюпдай освещение поверхности наклонным пучком света, ширина которого в плоскости падения соизмерима с развт мером минимального дефекта, предварительный анализ контролируемой поверхности, регистрацию рассеянного излучения под фиксированным углом по отношению к максимуму индикатрисы рассеяния от бездефектной поверхности и оценку качества поверхности по величине отношения сигнал/шум при вращении поверхности, отличающийся тем, что, с целью повышения надежности и чувствительности контроля доминирующих дефектов, при проведении предварительного анализа измеряют угол раскрытия о доминирующих дефектов, а регистрацию рассеянного излучения проводят под углом в к нормали к поверхности, (Л определяе в м из соотношения QtVf) где 9 - угол падения пучка.;

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Reich F.Coleman W.I | |||

| Highspeed surface flow inspection | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ обнаружения поверхностныхдЕфЕКТОВ HA издЕлияХ B фОРМЕ ТЕл BPA-щЕНия | 1978 |

|

SU798566A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-05-30—Публикация

1982-08-19—Подача