Известны переносные приборы для измерения твердости по отпечатку алмазной пирамиды, снабженные микроскопом и индикатором.

Отличительная особенность описываемого прибора заключается в том, что его нагружающий механизм выполнен в виде упругого звена - динамометра. Для прикрепления прибора к контролируемым деталям з нем применены сменные башмаки-опоры, соединенные с нижней частью сердечников соответствующих электромагнитов.

Эта особенность прибора обеспечивает повышение точности измерения.

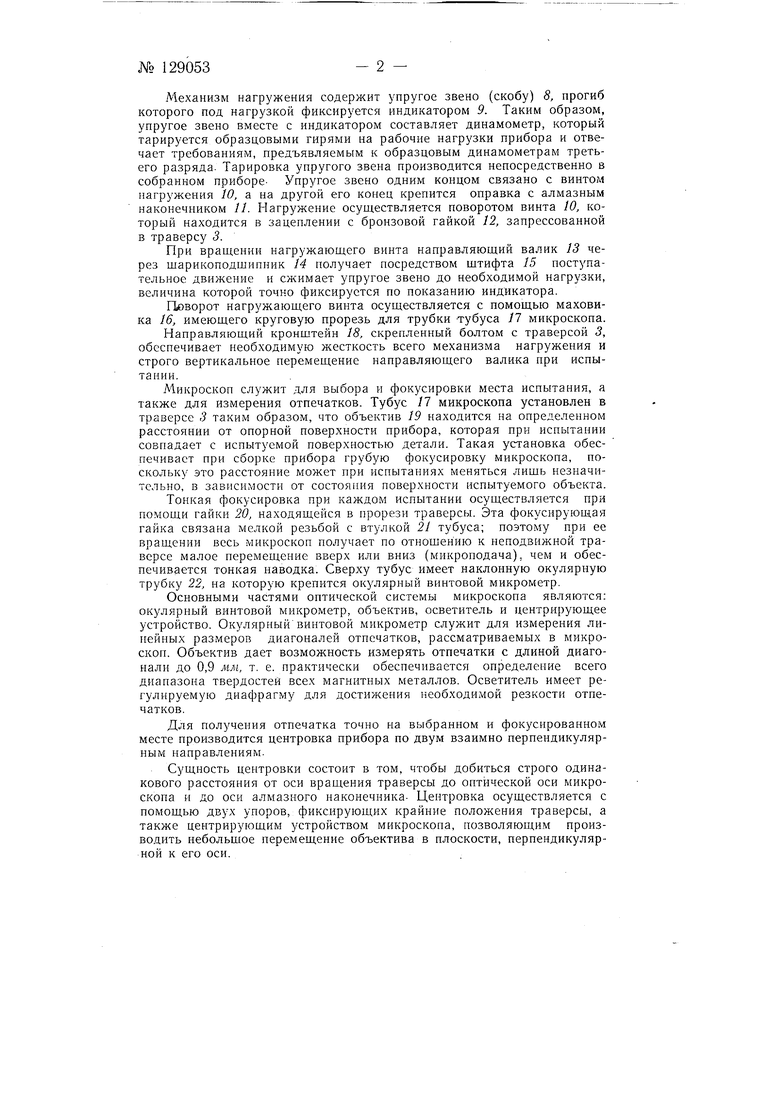

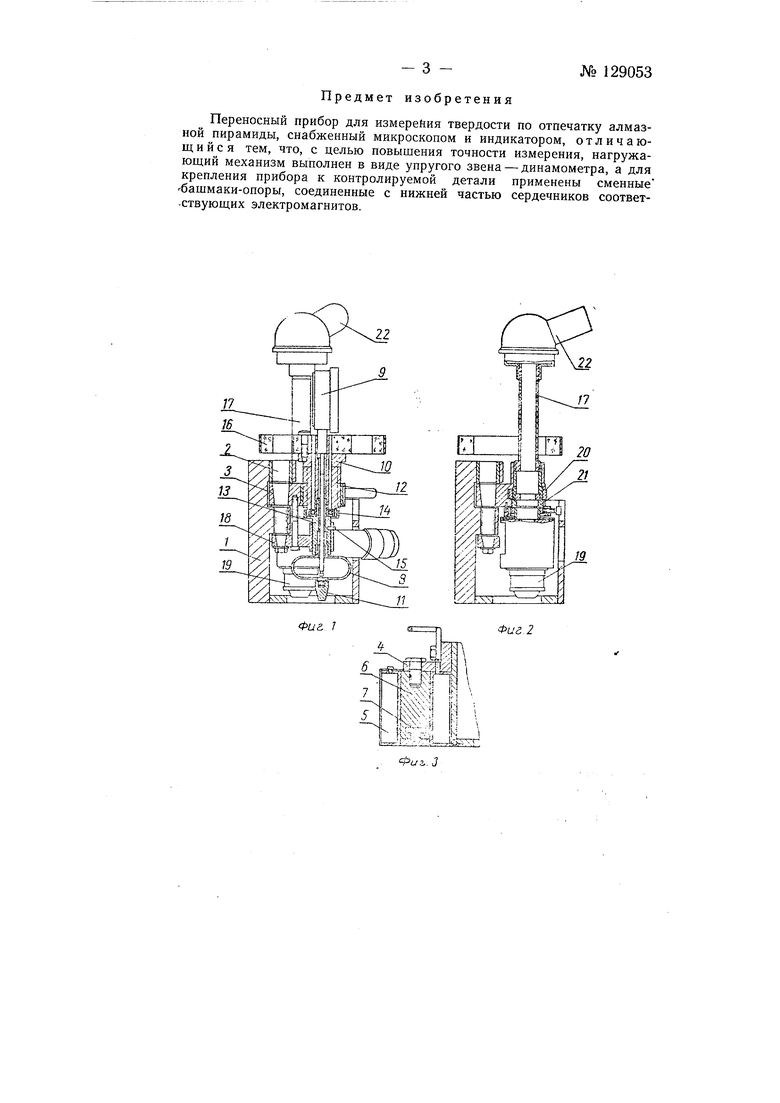

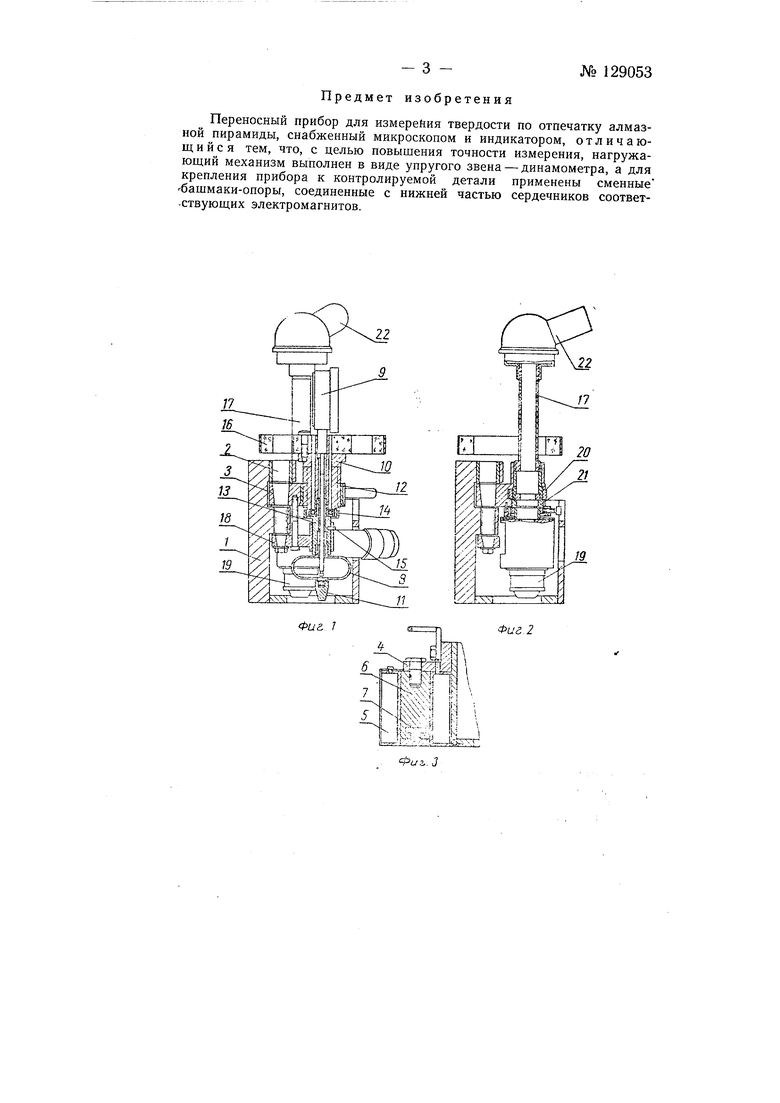

На фиг. 1 и 2 схематически изображен прибор в разрезах соответственно по оси индикатора нагружающего механизма и по оси микроскопа; на фиг. 3 - электромагнит прибора в разрезе.

Устроен прибор следующим образом.

В корпусе / прибора закреплен несущий валик 2, вокруг которого может вращаться траверса 5 с нагружающим механизмом и микроскопом. К боковым сторонам корпуса при помощи угольников 4 жестко крепятся электромагниты 5. Таким образом, корпус служит ярмом, обеспечивая необходимую силу притяжения. Питание обмоток электромагнитов производится от осветительной сети через трансформатор и полупроводниковые выпрямители, которые смонтированы в ящике прибора. Сердечник 6 каждого электромагнита имеет в нижней части сменный бащмак 7, по опорной поверхности которого и происходит притяжение к испытуемой детали. В зависимости от формы детали в электромагнитах устанавливают бащмаки с плоской или закругленной по радиусу опорной поверхностью.

Для замены бащмаков достаточно отвернуть два крепежных болта, соединяющих угольники с сердечниками, после чего последние легко вынимаются из катущек. Наличие сменных бащмаков позволяет испытывать щирокий ассортимент крупных деталей с плоскими и закругленными поверхностями.

№ 129053

Механизм нагружения содержит упругое звено (скобу) 8, прогиб которого под нагрузкой фиксируется индикатором 9. Таким образом, упругое звено вместе с индикатором составляет динамометр, который тарируется образцовыми гирями на рабочие нагрузки прибора и отвечает требованиям, предъявляемым к образцовым динамометрам третьего разряда. Тарировка упругого звена производится непосредственно в собранном приборе- Упругое звено одним концом связано с винтом нагружения 10, а на другой его конец крепится оправка с алмазным наконечником //. Нагружение осуществляется поворотом винта 10, который находится в зацеплении с бронзовой гайкой 12, запрессованной в траверсу 3.

При вращении нагружающего винта направляющий валик 13 через щарикоподшипник 14 получает посредством щтифта 15 поступательное движение и сжимает упругое звено до необходимой нагрузки, величина которой точно фиксируется по показанию индикатора.

Поворот нагружающего винта осуществляется с помощью маховика 16, имеющего круговую прорезь для трубки тубуса П микроскопа.

Направляющий кронщтейн 18, скрепленный болтом с траверсой 3, обеспечивает необходимую жесткость всего механизма нагружения и строго вертикальное перемещение направляющего валика при испытании.

Микроскоп служит для выбора и фокусировки места испытания, а также для измерения отпечатков. Тубус /7 микроскопа установлен в траверсе 3 таким образом, что объектив 19 находится на определенном расстоянии от опорной поверхности прибора, которая при испытании совпадает с испытуемой поверхностью детали. Такая установка обеспечивает при сборке прибора грубую фокусировку микроскопа, поскольку это расстояние может при испытаниях меняться лищь незначительно, в зависимости от состояния поверхности испытуемого объекта.

Тонкая фокусировка при каждом испытании осуществляется при помощи гайки 20, находящейся в прорези траверсы. Эта фокусирующая гайка связана мелкой резьбой с втулкой 21 тубуса; поэтому при ее вращении весь микроскоп получает по отношению к неподвижной траверсе малое перемещение вверх или вниз (микроподача), чем и обеспечивается тонкая наводка. Сверху тубус имеет наклонную окулярную трубку 22, на которую крепится окулярный винтовой микрометр.

Основными частями оптической системы микроскопа являются: окулярный винтовой микрометр, объе1 ;тив, осветитель и центрирующее устройство. Окулярный винтовой микрометр служит для измерения линейных размеров диагоналей отпечатков, рассматриваемых в микроскоп. Объектив дает возможность измерять отпечатки с длиной диагонали до 0,9 мм, т. е. практически обеспечивается определение всего диапазона твердостей всех магнитных металлов. Осветитель имеет регулируемую диафрагму для достижения необходимой резкости отпечатков.

Для получения отпечатка точно на выбранном и фокусированном месте производится центровка прибора по двум взаимно перпендикулярным направлениям.

Сущность центровки состоит в том, чтобы добиться строго одинакового расстояния от оси вращения траверсы до оптической оси микроскопа и до оси алмазного наконечника. Центровка осуществляется с помощью двух упоров, фиксирующих крайние положения траверсы, а также центрирующим устройством микроскопа, позволяющим производить небольщое перемещение объектива в плоскости, перпендикулярной к его оси.

Предмет изобретения

Переносный прибор для измерения твердости по отпечатку алмазной пирамиды, снабженный микроскопом и индикатором, отличающийся тем, что, с целью повышения точности измерения, нагружающий механизм выполнен в виде упругого звена - динамометра, а для крепления прибора к контролируемой детали применены сменные башмаки-опоры, соединенные с нижней частью сердечников соответствующих электромагнитов.

2

№ 129053

| название | год | авторы | номер документа |

|---|---|---|---|

| Прибор для испытаний материалов на микротвердость | 1990 |

|

SU1793294A1 |

| Машина для испытания на трение и износ машинных деталей | 1956 |

|

SU107215A1 |

| МИКРОТВЕРДОМЕР С ДИСТАНЦИОННЫМ УПРАВЛЕНИЕМ | 1964 |

|

SU164695A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ МАТЕРИАЛОВ МЕТОДОМ ЦАРАПАНИЯ | 2008 |

|

RU2373515C1 |

| Микротвердомер для определения твердости резины | 1958 |

|

SU115782A1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ МИКРОТВЕРДОСТИ СПЛАВОВ И ДРУГИХ МАТЕРИАЛОВ | 1947 |

|

SU74552A1 |

| Нагружающее устройство к прибору для контроля микротвердости | 1978 |

|

SU720342A1 |

| Универсальная машина для испытаний материалов на кручение | 1959 |

|

SU148939A1 |

| Устройство для оценки прочности металлов и сплавов | 1959 |

|

SU127464A1 |

| Установка для определения твердости при высоких температурах | 1987 |

|

SU1446534A1 |

Авторы

Даты

1960-01-01—Публикация

1959-08-21—Подача