1129

Изобретение относится к ректификационным аппаратам для осущестиления непрерывного разделения жидких смесей на компоненты может быть использовано в химической, нефтехими- ческой и других отраслях промышленности.

Цель изобретения - повышение эффективности разделения за счет совме- П1ения процессов термической и адиаба- тической ректификации.

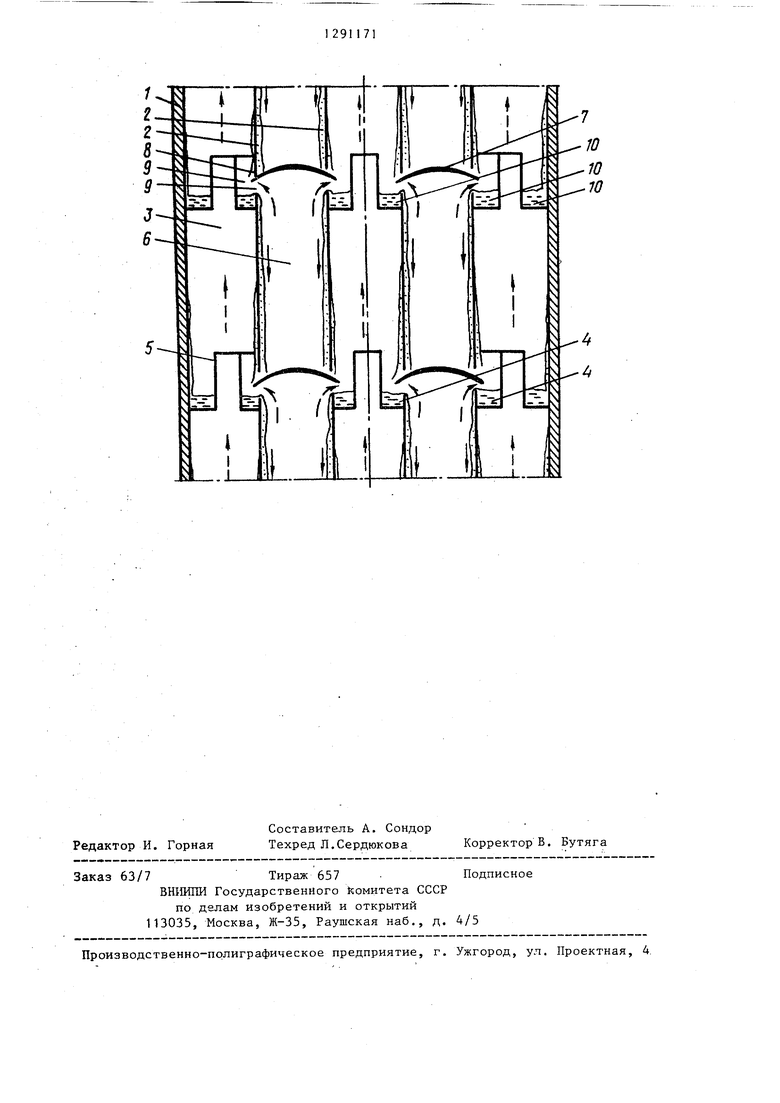

На чертеже представлен ректификационный аппарат, общий вид.

Аппарат содержит цилиндрический корпус 1, концентрически установлен- ные цилиндры 2, образующие каналы 3 греющего пара, ограниченные сверху кольцевыми заглушками 4 с кольцевьгми патрубками 5 для прохода греющего пара, и каналы 6 для жидкости, огра- ниченные снизу торообразнь1ми сегментами 7,образующими с нижней кромкой концентрически установленных цилиндров 2 вышележащей ступени зазоры 8 ля прохода жидкости, а с верхней кромкой цилиндров 2 нижележащей ступени и патрубками 5 для прохода греющего пара - зазоры 9 для прохода вторичного пара, распределительные карманы 10.

Предлагаемый ректификационный аппарат работает следующим образом.

Жидкость с верхней ступени контакта через зазоры 8 подается на внешнюю сторону кольцевой заглушки 4 нижнего контактного элемента, в канал для греющего пара, где смешивается с конденсатом, образовавшимся при движении Греющего пара по каналу 3, откуда, с помощью распределительных карма- нов 1.0 в виде тонкой пленки подается в каналы 6 для жидкости, образованные концентрически установленными цилиндрами 2, стекает вниз по стенкам греющей поверхности, упаривается за счет тепла конденсации пара с другой стороны стенок, обогащаясь высококипящим компонентом, и далее через зазоры 8 направляется на орошение на следующую ступень контактирования.

Пар, подаваемый снизу ректификационного аппарата, частично конденсируется на стенках концентрически установленных цилиндров 2 парового пространства, отдавая стекающей жидкости (по внешней стороне стенки цилиндров) тепло через стенку, за счет которого происходит испарение

12

жидкости. Образующийся вторичный пар при движении в каналах для жидкости обогаи;ается низкокипящим компонентом, поднимается и через зазоры 9 поступает в каналы 3 греющего пара вышележащей ступени, где смешивается с поступающей с нижележащей ступени несконденсировавшейся частью пара, которая подается через патруб ки 5, и вновь конденсируется.Конденсат стекает по цилиндрическим стенкам парового пространства, попадает в распределительные карманы 10, где смешивается с жидкостью, обогащенной высококипящим компонентом, стекающей через зазоры 8 из жидкостного канала 6, и направляется на орошение нижележащего контактного элемента.

Наличие заглушек в верхней части каналов для греющего пара, снабженных патрубками, и торообразных сегментов, ограничивающих снизу каналы для жидкости и образующих с нижней кромкой концентрически установленных цилиндров вышележащей ступени зазоры для прохода жидкости, а с верхней кромкой цилиндров нижележащей ступени и п трубками для прохода греющего пара зазоры для прохода вторичного пара, позволяет совместить в одном аппарате процессы термической и адиабатической ректификации, что способствует повышению эффективности разделения. Адиабатическая составляющая массообмена осуществляется путем непосредственного контакта пленки жидкости, образованной конденсацией пара, и движущегося навстречу ей греющего пара в паровом пространстве. Термическая ректификация происходит при передаче тепла (конденсации) па- 15овой фракции с нижележащей ступени, имеющей более высокую температуру, чем поток жидкой фракции, поступающей с другой стороны цилиндрических стенок с вьш1ележащей ступени. При этом часть жидкой фракции испаряется обогащая паровую фракцию легколету- чим компонентом, а часть паровой фракции конденсируется в паровом пространстве, обогащаясь высококипящим компонентом.

Установка торообразных сегментов в нижней части каналов для жидкости позволяет равномерно распределить пленку жидкости и скЪнденсировав- шуюся часть греющего пара по распределительным карманам, образованным

боковой поверхностью нижележащих цилиндров, кольцевыми заглушками парового пространства и боковой поверхностью патрубков для прохода греющего пара, и затем подать жидкость на орошение нижележащей ступени. Кроме того, установка торообраз- ных сегментов образует канал между сегментом, верхней кромкой нижележащих цилиндров и боковой поверхностью патрубков прохода греющего пара для прохода пара, образованного испаре - нием движущейся пленки жидкости при обогреве ее через стенку греющим паром, в паровое пространство вышележащей ступени.

Таким образом, установка заглушек в верхней части каналов для греющего пара, снабженных патрубками, и ограничение в нижней части каналов для жидкости торообразными сегментами, образующими с нижней кромкой концентрически установленных цилиндров вышележащей ступени зазоры для прохода жидкости, а с верхней кромкой цилиндров нижележащей ступени и патрубками для прохода греющего пара зазоры для прохода вторичного пара, позволяет так организовать движение (контакт) жидкой и газовой фракций, что в ректификационном аппарате повьщ1ается эффективность разделения за счет совмещения в нем процессов адиабатическо

и термической ректификации, при этом в основном масообмен осуществляется за счет использования эффекта термической ректификации,

5

Формула изобретения

Ректификационный аппарат, содержа щий корпус, размещенные в нем в несколько ступеней по высоте тепломас- сообменные элементы, выполненные в виде концентрически установленных ци- линдров, образующих каналы для жид, кости и пара, устройства для равномерного распределения жидкости, штуцера ввода и вывода жидкости и пара, отличающийся тем, что, с целью повьтения эффективности раз-. деления за счет совмещения процессов

0 термической и адиабатической ректи- ; фикации, каналы для греющего пара заглушены в верхней части и снабжены кольцевыми патрубками для прохода пара, а каналы для жидкости в ниж5 ней части снабжены торообразными сегментами, образующими с нижней кромкой концентрически установленных цилиндров вьщ1ележащей ступени зазоры для прохода жидкости, а с

0 верхней кромкой цилиндров нижележащей ступени и патрубками для прохода греющего пара - зазоры для прохода вторичного пара.

5-

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической ректификации | 1979 |

|

SU850099A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ КОМПОНЕНТОВ СМЕСИ В РЕКТИФИКАЦИОННОЙ УСТАНОВКЕ | 2003 |

|

RU2259859C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОДНО-ОРГАНИЧЕСКИХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2489198C1 |

| АППАРАТЫ ДЛЯ КОНТАКТИРОВАНИЯ ПАРА И ЖИДКОСТИ, СОДЕРЖАЩИЕ ВИХРЕВЫЕ КОНТАКТНЫЕ СТУПЕНИ | 2010 |

|

RU2482910C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 2010 |

|

RU2445996C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1993 |

|

RU2064919C1 |

| МАССООБМЕННАЯ КОЛОННА | 1998 |

|

RU2135253C1 |

| РЕКТИФИКАЦИОННАЯ ДИАБАТИЧЕСКАЯ КОЛОННА | 2021 |

|

RU2767419C1 |

| КОЛОННА РЕКТИФИКАЦИОННАЯ С КОЛПАЧКОВЫМИ ТАРЕЛКАМИ | 2009 |

|

RU2500452C2 |

| СПОСОБ ОПРЕСНЕНИЯ МОРСКИХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2453352C2 |

Изобретение относится к аппаратам для осуществления непрерывного разделения жидких смесей на компоненты и может, быть использовано в хими.ческой, нефтехимической и других отраслях промышленности с целью повы- . шения эффективности разделения. Ректификационный аппарат содержит корпус, концентрически установленные цилиндры, каналы для жидкости, и пара, устройства для равномерного распределения жидкости. Каналы для греющего пара заглушены в верхней части и снабжены кольцевыми патрубками для прохода пара, а каналы для жидкости в нижней части ограничены горообразными сегментами, образующими с нижней кромкой концентрически установленных цилиндров вышележащей ступени зазоры для прохода жидкости, а с верхней кромкой цилиндров нижележащей ступени и патрубками для прохода греющего пара - зазоры для прохода вторичного пара. 1 ил. i (Л С

Редактор и. Горная

Составитель А. Сондор Техред Л.Сердюкова

Заказ 63/7Тираж 657 Подписное

ВШОШИ Государственного koMHTeTa СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор В. Бутяга

| Выпарной аппарат | 1969 |

|

SU466839A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВЫПАРНОЙ АППАРАТ | 0 |

|

SU273764A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-02-23—Публикация

1985-10-21—Подача