Изобретение служит как для доводки и шлифования, так и для полирования стекла и металла, но принципиально применение возможно для обработки всех материалов, поверхности которых с высокой точностью обработаны с помощью инструментов со свободным или связанным зерном.

Известен доводочный станок, состоящий из связанного с инструментом инструментального щпинделя, главного и вспомогательного кривощипов, а также из двух полировальных рычагов, соединяющих кривощи- пы с инструментом (Каталог станков специальной разработки н/п «Карл Цейсе авт. св. СССР 460168, кл. В 24 В 13/02 1973). Главный и вспомогательный кривошипы и .инструментальный шпиндель приводятся в движение с различными регулируемыми частотами вращения, благодаря чему инструмент может осуществлять на обрабатываемой детали самые различные траектории.

Такой станок занимает большую площадь, он годится для обработки всей поверхности, но не очень пригоден для локальной и зональной обработки участков поверхности. Параметры станка для формирования траектории инструмента на обрабатываемой детали устанавливаются вручную. Получение поверхностей высокой точности требует опытного техника с высокой квалификацией. Кроме того, известен доводочный станок, состоящий из инструментального шпинделя, мостика и каретки с находящимся в ней инструментом (Патент США 4128968, кл. 51-54, 1979). Каретка и мостик передвигаются поступательно при одновременном вращении детали. Инструмент выполняет движение, возникающее в результате суперпозиции поступательного движения каретки и мостика. Рабочий процесс может быть автоматизирован.

Данный .станок занимает много места, связан с большими затратами материала и требует высокой стабильности температуры во избежание тепловых деформаций.

Известно также устройство (авт. св. СССР № 653092, кл. В 24 В 13/00, 1976) для шлифования и полирования оптических деталей. Оно состоит из основания, в котором расположен шпиндель инструмента. Шпиндель инструмента, связанный с приводным механизмом, вызывающим вращательное движение, установлен в расположенной эксцентрично относительно шпинделя втулке, втулка связана с другим приводным механизмом так, что получается сложное вращательное движение, складывающееся из вращения шпинделя инструмента и эксцентричного движения втулки.

Недостатки известного устройства, с одной стороны, заключаются в том, что эксцентриситет не регулируется в процессе обработки, с другой стороны, ограничена величина обрабатываемой поверхности и мо

жет быть изменена лишь вариацией размеров инструмента.

Цель изобретения - обеспечение доводки, шлифования и полирования как маленьких, так и больших оптических поверхностей высокой точности, а также возможности автоматизации процесса обработки.

Задача изобретения - создание простого устройства для доводки, шлифования и полирования материалов, с помощью которого возможна локальная и зональная обработка поверхностей, при этом процесс съема материала от середины к краю должен быть управляемым.

В устройстве для доводки, шлифования

и полирования оптических деталей, содержащем основание со смонтированным в нем шпинделем инструмента, связанным с приводами посредством механизма сложного вращательного движения, элементы которого установлены с регулируемым эксцентрисите0 том, механизм сложного вращательного движения инструмента выполнен в виде закрепленного на основании 6 опорного кольца 14, в котором с возможностью вращения размещён первый диск 16, соединенный с передаточным механизмом 4 и несущий установочный узел 15, в котором расположен второй диск 9, несущий шпиндель 12 инструмента с вторым установочным узлом 19, при этом шпиндель инструмента и второй диск кинематически связаны с приводами 2

Q и 3 посредством передаточного механизма 4. Согласно изобретению в приводном устройстве предусмотрено по одному отдельному приводу для первого вращающегося диска, для второго вращающегося диска и для инструментального шпинделя и, тем самым,

5 независимая друг от друга установка числа оборотов.

Размещение второго вращающегося диска на первом вран1,ающемся диске с вращающимся на втором вращающемся диске инструментальным шпинделем приводит к

0 суперпозиции вращательных движений, причем выполняемые серединой инструмента траектории могут изменяться посредством регулирования числа оборотов первого, второго вращающихся дисков и инструмен тального шпинделя, а также радиусов траекторий.

Посредством перемещения второго вращающегося диска на первом и перемещения инструментального шпинделя на втором вращающемся диске (установка радиусов

0 траектории), а также с помощью выбора размера инструмента устанавливается величина подлежащего обработке участка поверхности.

Число оборотов первого и второго вращающегося дисков, а также инструменталь5 ного шпинделя, регулируется преимущественно независимо друг от друга. Однако, в зависимости от поставленной задачи число оборотов может изменяться в зависи.мости

друг от друга или возможность регулирования числа оборотов вообще отсутствовать.

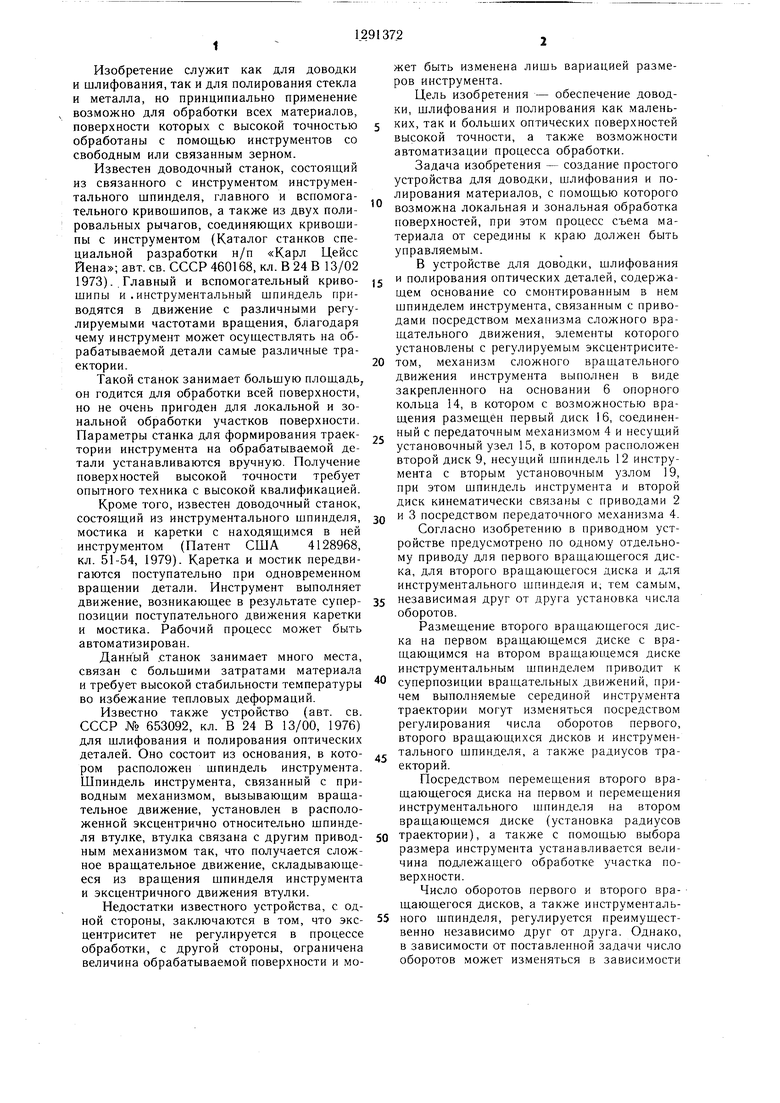

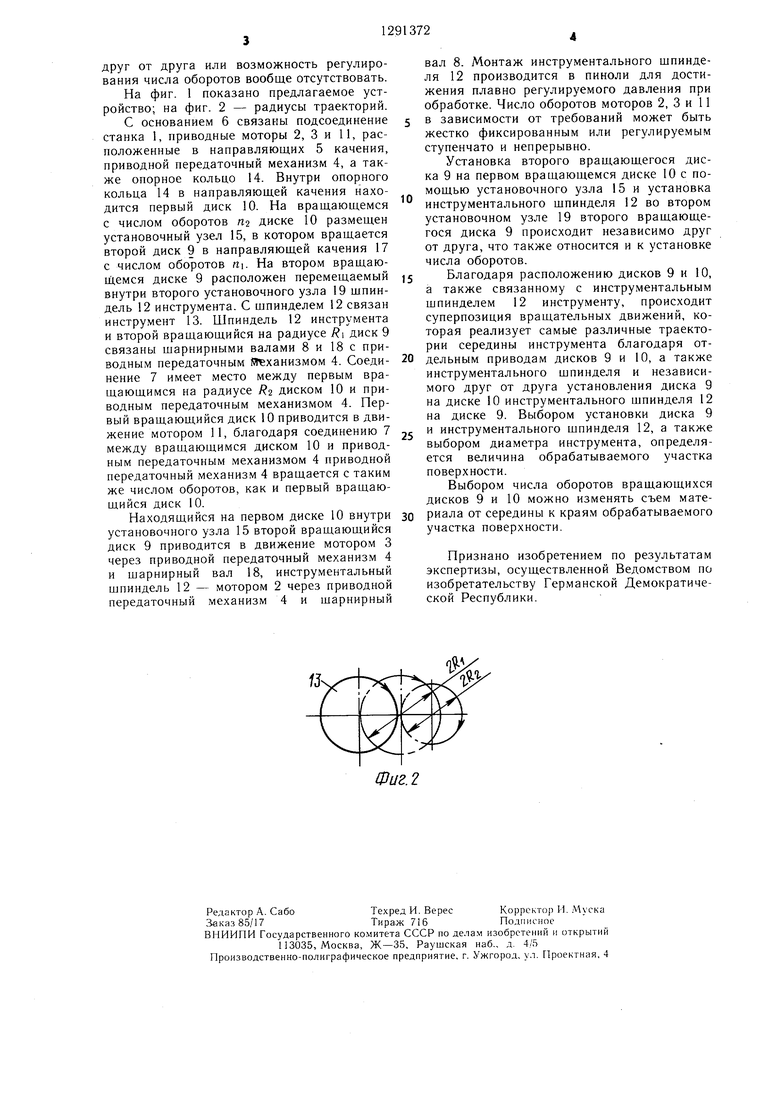

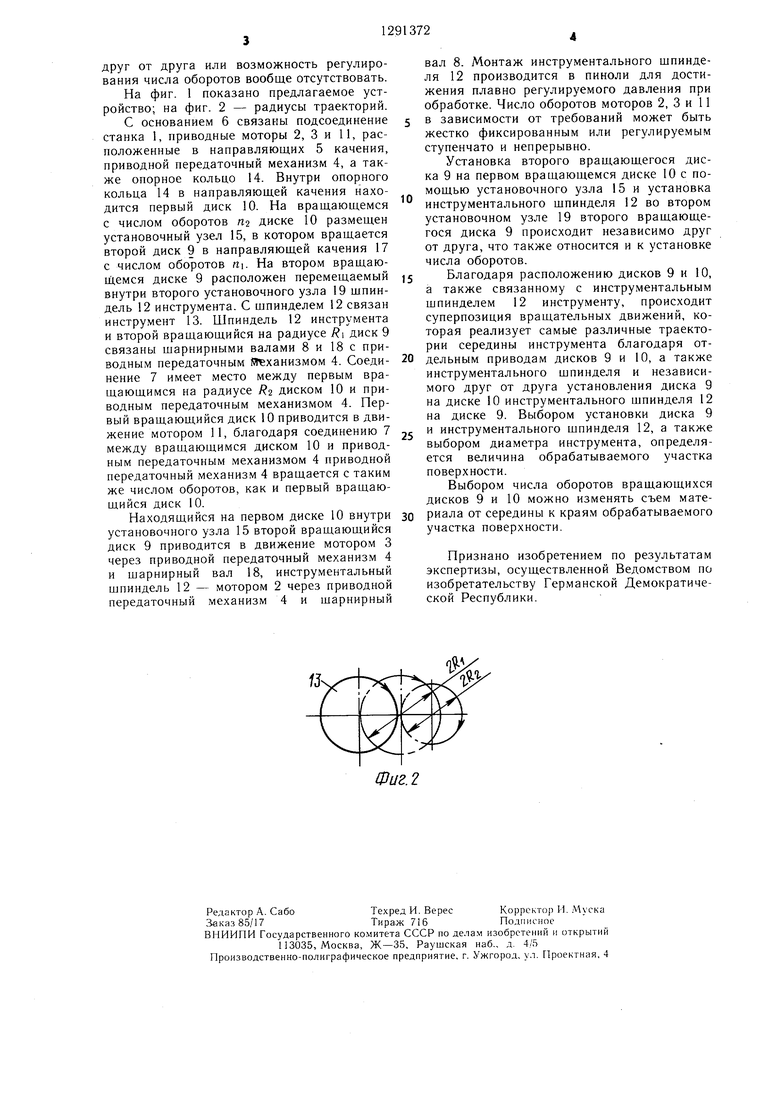

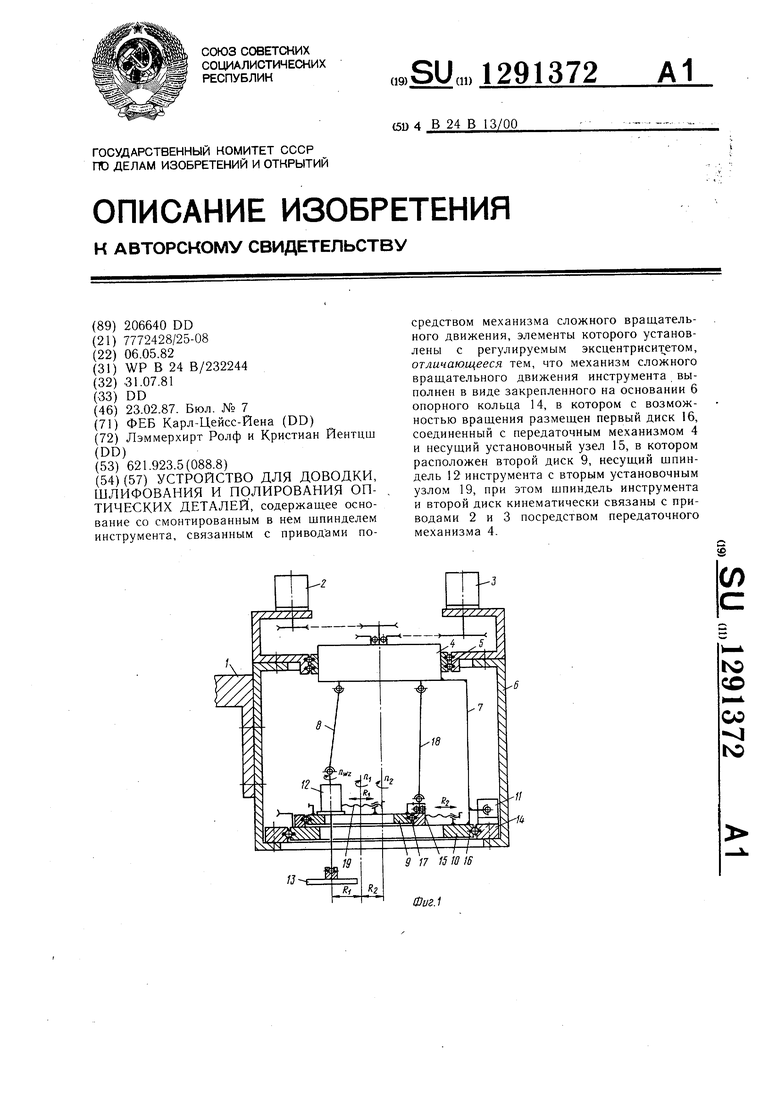

На фиг. 1 показано предлагаемое устройство; на фиг. 2 - радиусы траекторий.

С основанием 6 связаны подсоединение станка 1, приводные моторы 2, 3 и 11, расположенные в направляющих 5 качения, приводной передаточный механизм 4, а также опорное кольцо 14. Внутри опорного кольца 14 в направляющей качения находится первый диск 10. На вращающемся с числом оборотов «2 диске 10 размещен установочный узел 15, в котором вращается второй диск 9 в направляющей качения 17 с числом оборотов п. На втором вращающемся диске 9 расположен перемещаемый внутри второго установочного узла 19 шпиндель 12 инструмента. С щпинделем 12 связан инструмент 13. Шпиндель 12 инструмента и второй вращающийся на радиусе R диск 9 связаны шарнирными валами 8 и 18 с приводным передаточным 5 еханизмом 4. Соединение 7 имеет место между первым вращающимся на радиусе диском 10 и приводным передаточным механизмом 4. Первый вращающийся диск 10 приводится в движение мотором 11, благодаря соединению 7 между вращающимся диском 10 и приводным передаточным механизмом 4 приводной передаточный механизм 4 вращается с таким же числом оборотов, как и первый вращающийся диск 10.

Находящийся на первом диске 10 внутри установочного узла 15 второй вращающийся диск 9 приводится в движение мотором 3 через приводной передаточный механизм 4 и шарнирный вал 18, инструментальный шпиндель 12 - мотором 2 через приводной передаточный механизм 4 и шарнирный

0

5

вал 8. Монтаж инструментального шпинделя 12 производится в пиноли для достижения плавно регулируемого давления при обработке. Число оборотов моторов 2, 3 и 11 в зависимости от требований может быть жестко фиксированным или регулируемым ступенчато и непрерывно.

Установка второго вращающегося диска 9 на первом вращающемся диске 10 с помощью установочного узла 15 и установка инструментального шпинделя 12 во втором установочном узле 19 второго вращающегося диска 9 происходит независимо друг от друга, что также относится и к установке числа оборотов.

Благодаря расположению дисков 9 и 10, а также связанному с инструментальным шпинделем 12 инструменту, происходит суперпозиция вращательных движений, которая реализует самые различные траектории середины инструмента благодаря от- 0 дельным приводам дисков 9 и 10, а также инструментального шпинделя и независимого друг от друга установления диска 9 на диске 10 инструментального шпинделя 12 на диске 9. Выбором установки диска 9 и инструментального шпинделя 12, а также выбором диаметра инструмента, определяется величина обрабатываемого участка поверхности.

Выбором числа оборотов вращающихся дисков 9 и 10 можно изменять съем мате- риала от середины к краям обрабатываемого участка поверхности.

Признано изобретением по результатам экспертизы, осуществленной Ведомством по изобретательству Германской Демократической Республики.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки оптических деталей | 1990 |

|

SU1816659A1 |

| СПОСОБ И СТАНОК ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2215634C2 |

| СТАНОК МНОГОЦЕЛЕВОЙ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ, ЛАЗЕРНОЙ ОПТИЧЕСКОЙ ГОЛОВКОЙ И АВТОМАТИЧЕСКОЙ СМЕНОЙ ИНСТРУМЕНТА | 2010 |

|

RU2443534C2 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ ПЛОСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2094209C1 |

| УСТРОЙСТВО ДЛЯ ПОЛИРОВАНИЯ И ДОВОДКИ ВНУТРЕННИХ РЕЗЬБ | 1992 |

|

RU2086366C1 |

| УСТРОЙСТВО ДЛЯ ВТОРИЧНОЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРЕДОХРАНИТЕЛЬНОГО КЛАПАНА | 2010 |

|

RU2527104C2 |

| Станок для обработки оптических деталей | 1979 |

|

SU998099A1 |

| Многошпиндельный станок для последователь-НОгО шлифОВАНия и пОлиРОВАНия ОпТи-чЕСКиХ дЕТАлЕй | 1978 |

|

SU837781A1 |

| ПРИВОДНОЙ ИНСТРУМЕНТ | 2009 |

|

RU2494854C2 |

| ЗУБОШЛИФОВАЛЬНЫЙ СТАНОК С ГИДРАВЛИЧЕСКИМИ СВЯЗЯМИ ДЛЯ ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 2001 |

|

RU2223847C2 |

Фиг. 2

Авторы

Даты

1987-02-23—Публикация

1982-05-06—Подача