1

Изобретение относитсяк абразивной обработке и может быть использовано при шлифовании и полировании оптических деталей, например граней призм, плоскопараллельных пластин.

Известен многошпиндельный станок для последовательного шлифования и полирования- оптических деталей с одного установа, содержащий разметенный на основании с возможностью периодического поворота и фиксации базовый диск, несущий шпиндели изделий, и верхний диск с установленными на ием с возможностью осевого, перемещения шпинделями инструмента, имеющего разную зернистость, а также расположенное на по.зиции загрузки выгрузки промывочное устройство 1.

Недостатком известной конструкции является, смешивание отработанных на различных операциях рабочих сред, которые через единую сливную трубу поступают .в единый отстойник, что не позволяет повторно использовать их в процессе обработки.

Цель изобретения - исключение смешивания применяемых на различных операциях рабочих сред.

Поставленная цель достигается тем что станок снабжен установленными на

базовом диске под каждой рабочей позицией сливнами т &убами, токоприемниками и расположенными соответственно на основании с возможностью взаимодействия с ними приемниками жидкости и электроконтактными колодками, связанными со штоками введенных в станок пневмоциЛИНДров, при этом промывочное устройство выполнено в

0 виде двух вращающихся щеток, связанных с дополнительным пневмоцилиндром.

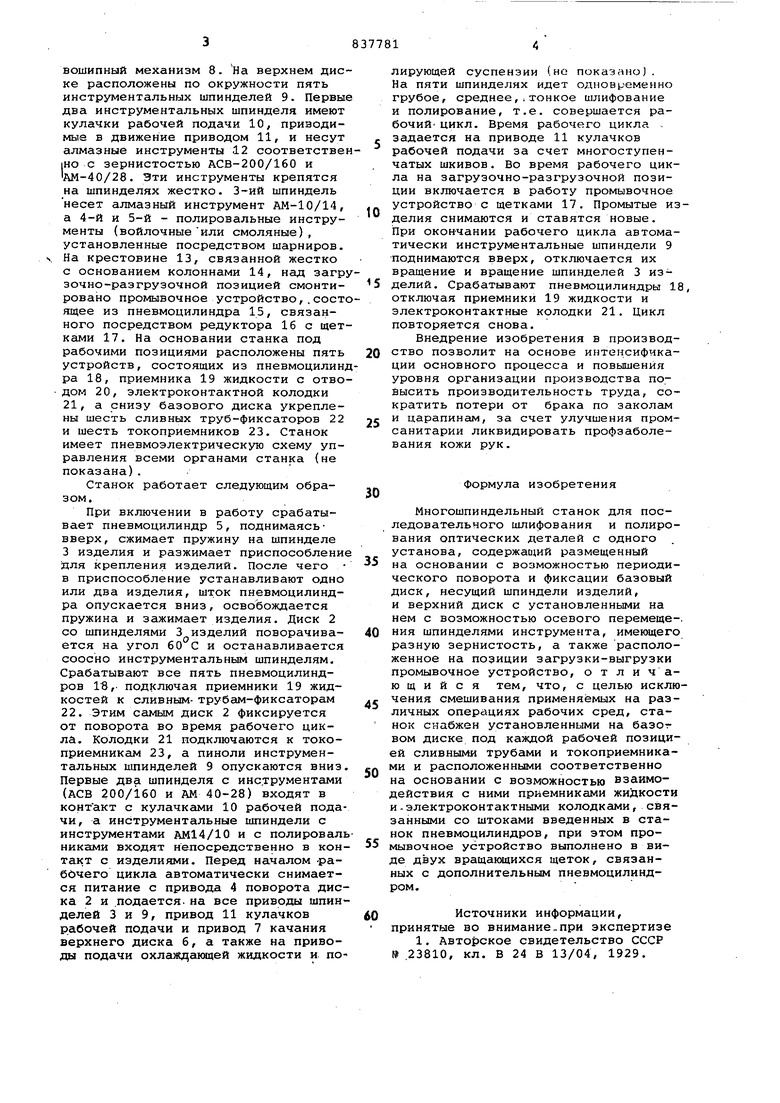

На фиг. 1 схематично иэобргикен станок, общий ВИД; на фиг. 2 - вид

5 А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

На колонне 1,укрепленной в центре основания станка, на подшипниках качения смонтирован базовый диск 2

0 с укрепленными на. нем по окружности шестью шпинделями 3 изделий, поворачиваемый на кажда1й рабочий цикл приводом 4. На основании станка под загрузочно-разгруэочной позицией

5 установлен пневмоцилиндр 5 для разжима приспособлений, крепящих изделия. Зьаае базового диска на колонне на подшипниках качения смонтирован верхний диск б, получающий качатель0ное движение от привода 7 через кривошипный механизм 8. На верхнем дис ке расположены по окружности пять инструментальных шпинделей 9. Первы два инструментальных шпинделя имеют кулачки рабочей подачи 10, приводимые в движение приводом 11, и несут алмазные инструменты 12 соответстве iHO с зернистостью АСВ-200/160 и АМ-40/28. Эти инструменты крепятся на шпинделях жестко. 3-ий шпиндель несет алмазный инструмент АМ-10/14, а 4-й и 5-й - полировальные инструменты (войлочные или смоляные), установленные посредством шарниров, ч На крестовине 13, связанной жестко с основанием колоннами 14, над загр зочно-разгрузочной позицией смонтировано промывочное устройство,.сост ящее из пневмоцилиндра 15, связанного посредством редуктора 16 с щет ками 17. На основании станка под рабочими позициями расположены пять устройств, состоящих из пневмоцилин ра 18, приемника 19 жидкости с отво дом 20, электроконтактной колодки 21,а снизу базового диска укреплены шесть сливных труб-фиксаторов 22 и шесть токоприемников 23. Станок имеет пневмоэлектрическую схему управления всеми органами станка (не показана). Станок работает следующим образом. При включении в работу срабатывает пневмоцилиндр 5, поднимаясьвверх, сжимает пружину на шпинделе 3 изделия и разжимает приспособлени для крепления изделий. После чего в приспособление устанавливают одно или два изделия, шток пневмоцилиндра опускается вниз, освобождается пружина и зажимает изделия. Диск 2 со шпинделями 3 изделий поворачивается на угол 60 С и останавливается соосно инструментальным шпинделям. Срабатывают все пять пневмоцилиндров 18,- подключая приемники 19 жидкостей к сливньм- трубам-фиксаторам 22.Этим самым диск 2 фиксируется от поворота во время рабочего цикла. Колодки 21 подключаются к токоприемникам 23, а пиноли инструментальных шпинделей 9 опускаются вниз Первые два шпинделя с инструментами (АСВ 200/160 и AM 40-28) входят в контакт с кулачкг1ми 10 рабочей пода чи, а инструментальные шпиндели с инструментами АМ14/10 и с полировал никами входят непосредственно в кон такт с изделиями. Перед началом -раббчего цикла автоматически снимается питание с привода 4 поворота дис ка 2 и .подается.на все приводы шпин делей 3 и 9, привод 11 кулачков рабочей подачи и привод 7 качания верхнего диска 6, а также на приводы подачи охлаждающей жидкости и по лирующей суспензии (не показано). На пяти шпинделях идет одновременно грубое, среднее,,тонкое шлифование и полирование, т.е. совершается рабочий- цикл. Время рабочего цикла . задается на приводе 11 кулачков рабочей подачи за счет многоступенчатых шкивов. Во время рабочего цикла на загрузочно-разгрузочной позиции включается в работу промывочное устройство с щетками 17. Промытые изделия снимаются и ставятся новые. При окон-чании рабочего цикла автоматически инструментальные шпиндели 9 поднимаются вверх, отключается их вращение и вращение шпинделей 3 изделий. Срабатывают пневмоцилиндры 18, отключая приемники 19 жидкости и электроконтактные колодки 21. Цикл повторяется снова. Внедрение изобретения в производство позволит на основе интенсификации основного процесса и повышения уровня организации производства повысить производительность труда, сократить потери от брака по заколам и царапинам, за счет улучшения промсанитарии ликвидировать профзаболевания кожи рук. Формула изобретения Многошпиндельный станок для последовательного шлифования и полирования оптических деталей с одного установа, содержащий размещенный на основании с возможностью периодического поворота и фиксации базовый диск, несущий шпиндели изделий, и верхний диск с установленными на нем с возможностью осевого перемеще-, ния шпинделями инструмента, имеющего разную зернистость, а также расположенное на позиции загрузки-выгрузки промывочное устройство, отличающийся тем, что, с целью исключения смешивания применяемых на различных операциях рабочих сред, станок снабжен установленными на базот вом диске под каждой рабочей позицией сливными Трубами и токоприемниками и расположенHfcjMH соответственно на основании с возможностью взаимодействия с ними приемниками жидкости и-электроконтактными колодками, связанными со штоками введенных в станок пневмоцилиндров, при этом промывочное устройство выполнено в виде двух вращающихся щеток, связанных с дополнительным пневмоцилиндром. Источники информации, принятые во внимание-при экспертизе 1. Авторское свидетельство СССР № .23810, кл. В 24 В 13/04, 1929.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для обработки сферических поверхностей, например экранов электронно-лучевых трубок | 1959 |

|

SU124829A2 |

| Устройство для доводки,шлифования и полирования оптических деталей | 1982 |

|

SU1291372A1 |

| Станок для шлифования и полирования сферической поверхности оптического изделия (линзы) | 1960 |

|

SU141401A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| СПОСОБ И СТАНОК МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРЕДВАРИТЕЛЬНО ОБРАБОТАННЫХ ЗУБЧАТЫХ ЗАГОТОВОК, НАПРИМЕР ШЕСТЕРНЕЙ | 1999 |

|

RU2212315C2 |

| Заточной станок | 1989 |

|

SU1776540A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КРОМОК ПЛОСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2619651C2 |

| Шлифовально-полировальный станок | 1982 |

|

SU1065159A1 |

| ПЛОСКОШЛИФОВАЛЬНЫЙ СТАНОК | 1968 |

|

SU423609A1 |

| МНОГООПЕРАЦИОННЫЙ КАМНЕОБРАБАТЫВАЮЩИЙ СТАНОК | 2004 |

|

RU2261799C1 |

Авторы

Даты

1981-06-15—Публикация

1978-07-06—Подача