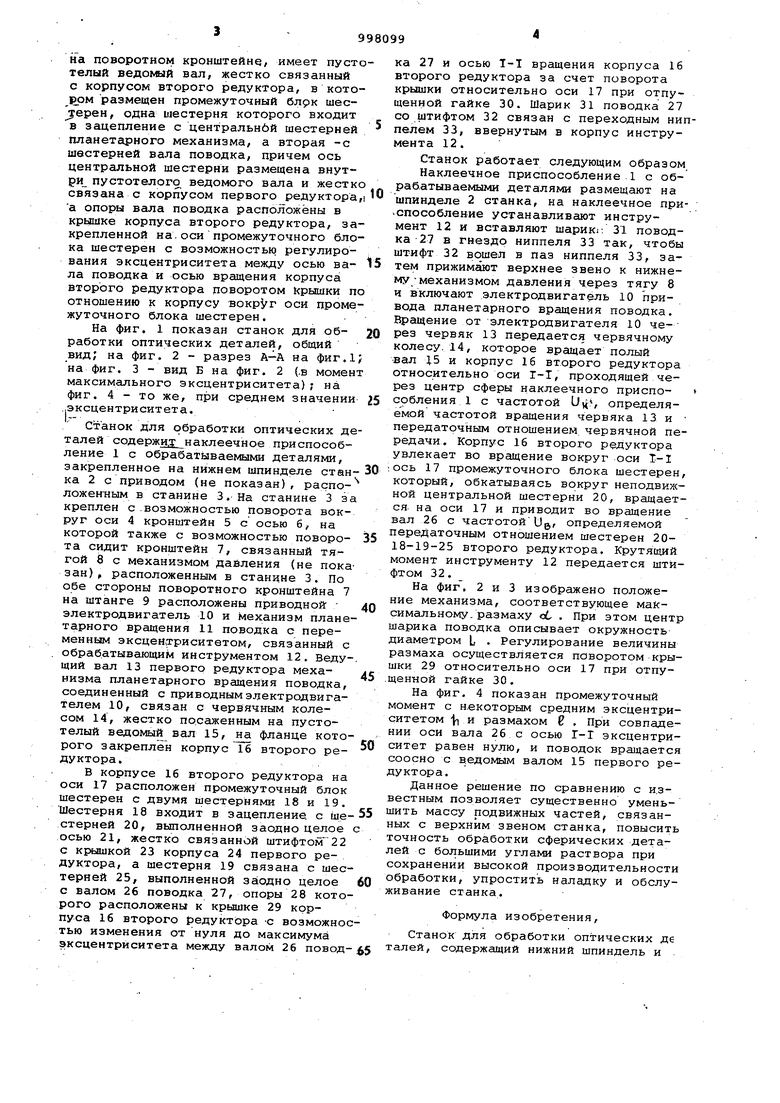

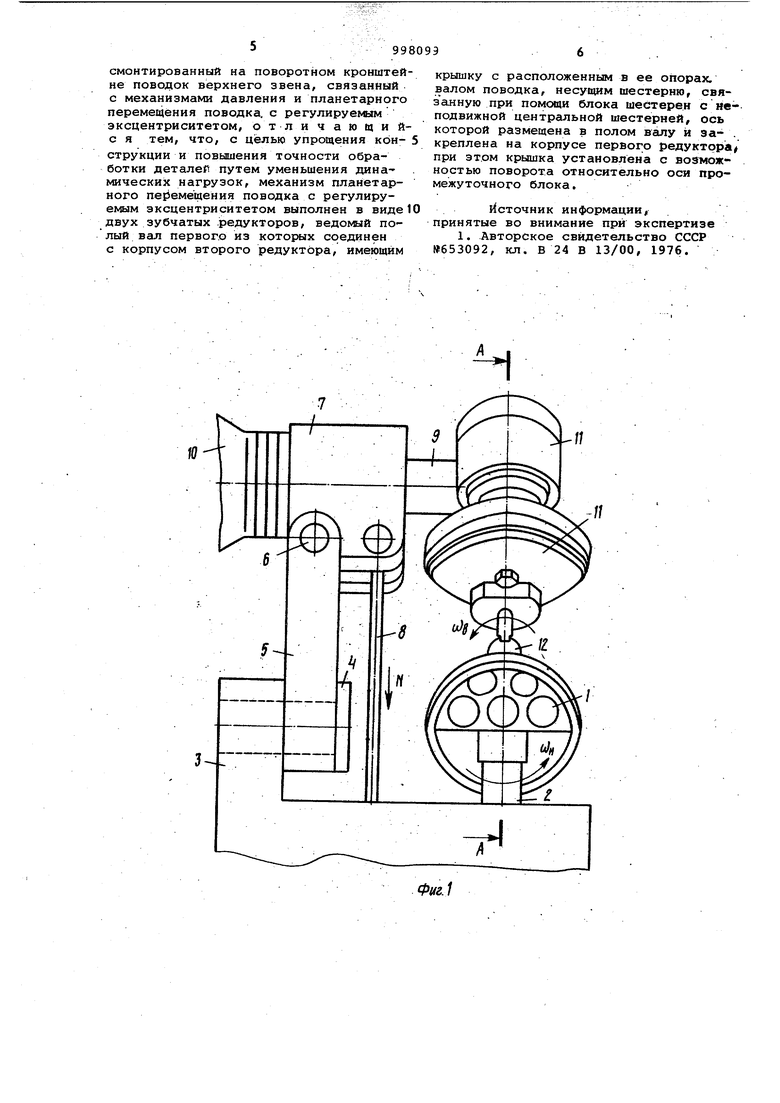

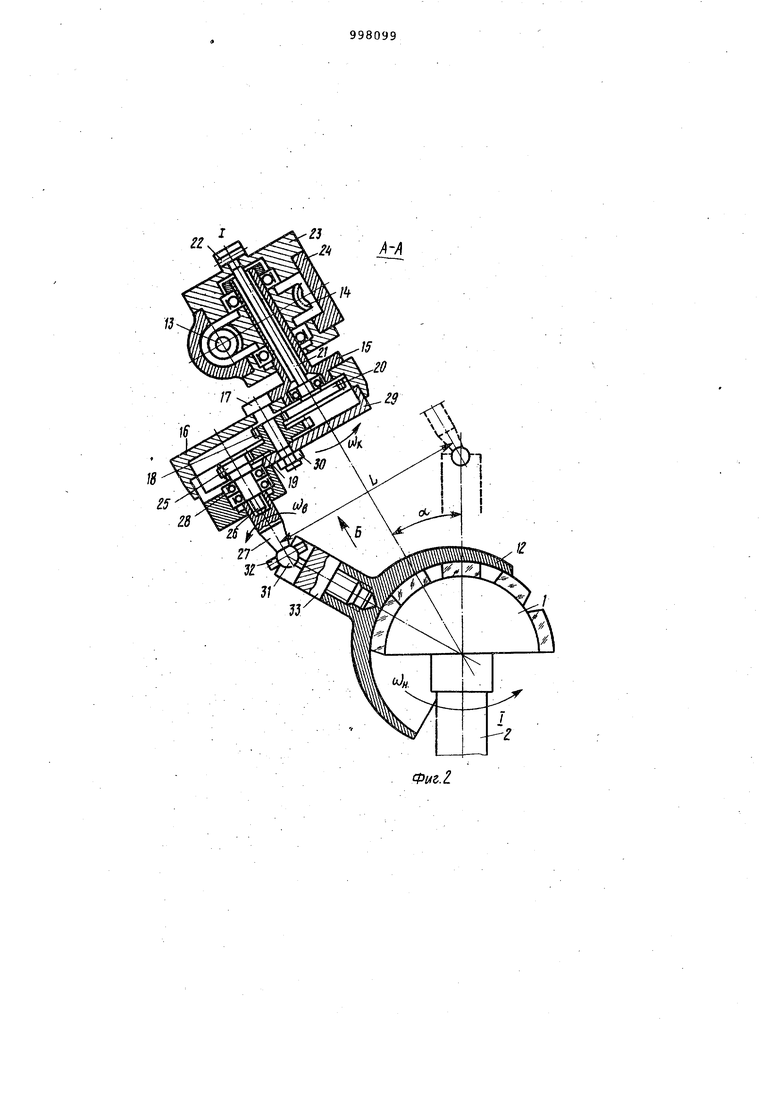

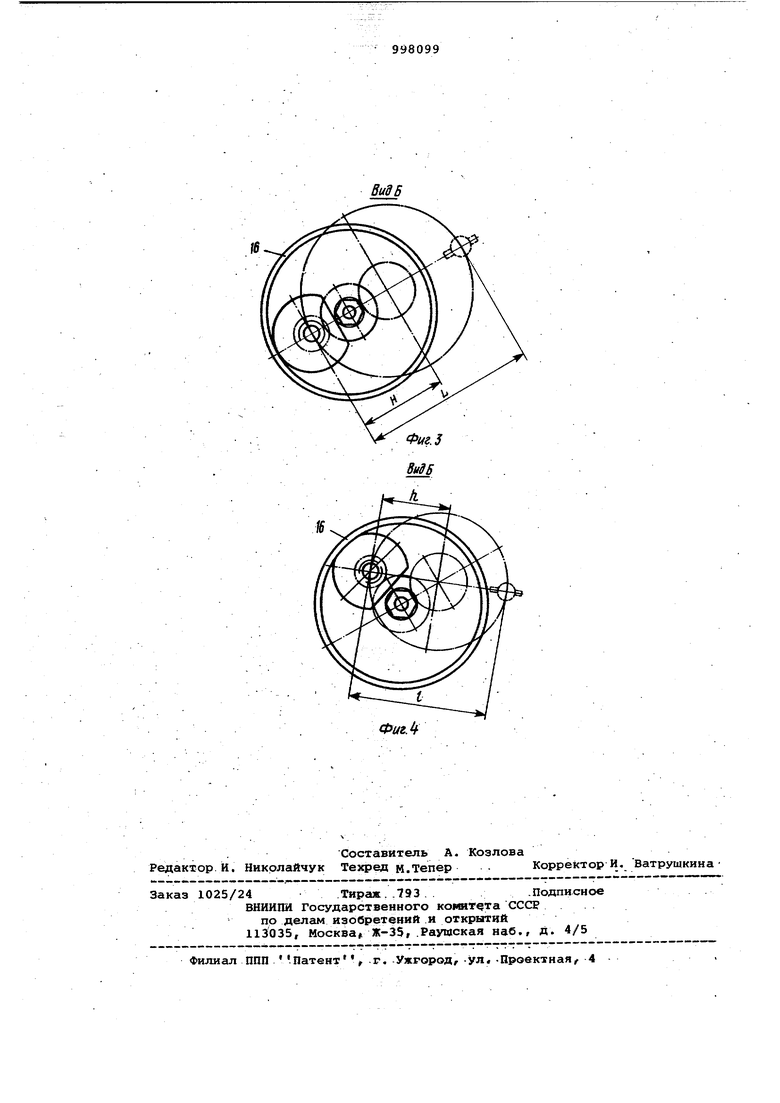

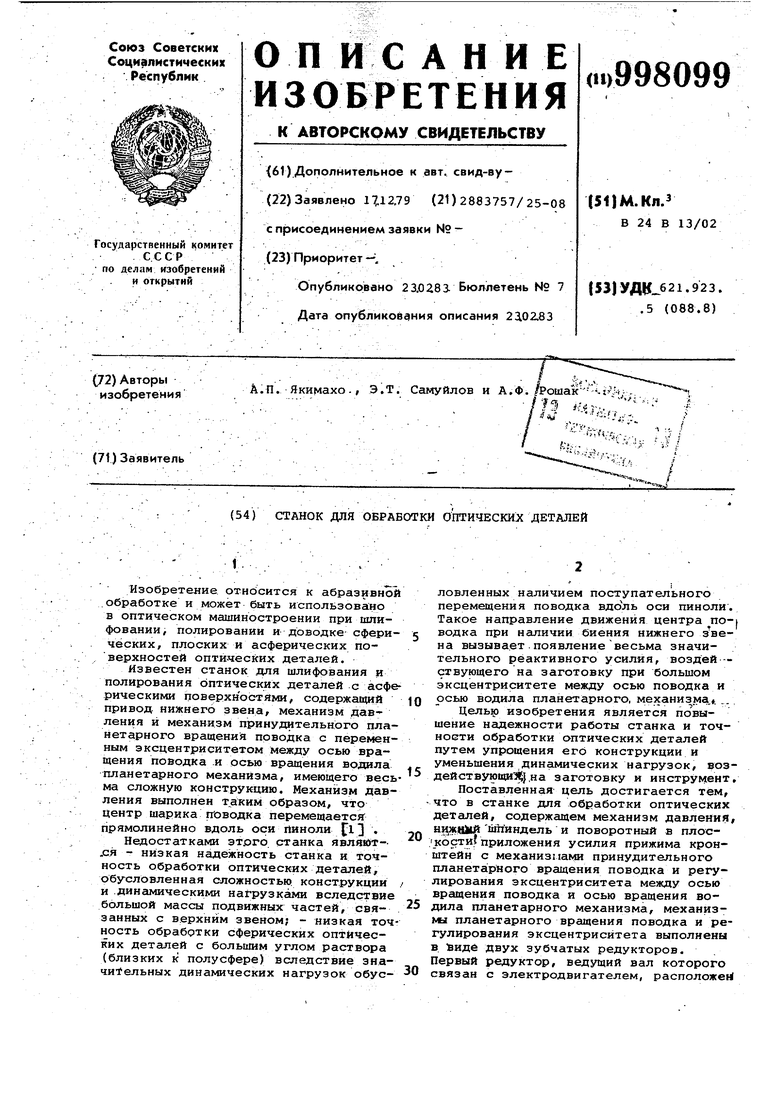

Изобретение относится к абразивно .обработке и может быть использовано в оптическом машиностроении при шлифовании, полировании и доводке- сфери чёских, плоских и асферических поверхностей оптических деталей. Известен станок для шлифования и полирования оптических деталей с асф рическими поверхностями, содержащий привод нижнего звена, механизм давления и механизм принудительного пла нетарного вращения поводка с перемен ным эксцентриситетом между осью вращения поводка и осью вращения водила планетарного механизма, имеющего вес ма сложную конструкцию. Механизм дав ления выполнен тдким образом, что центр шарика поводка перемещается прямолинейно вдоль оси йиноли fl3 Недостатками этрго станка являют-.ся - низкая надежность станка и точность обработки оптических деталей, обусловленная сложностью конструкции и динамическими нагрузками вследствие большой массы подвижных частей, связанных с верхним звеном; - низкая точ ность обработки сферических оптических деталей с больвшм углом раствора (близких к полусфере) вследствие значительных динамических нагрузок обус ловленных наличием поступательного перемещения поводка оси пиноли. Такое направление движения центра ,поводка при наличии биения нижнего звена вызывает.появление весьма значительного реактивного усилия, воздей--ствующего на заготовку при большом эксцентриситете между осью поводка и осью водила планетарного, механизма,. ... Целью изобретения является повышение надежности работы станка и точности обработки оптических деталей путем упрощения его конструкции и уменьшения динамических нагрузок, воздеист вующиЯ.н а заготовку и инструмент. Поставленная- цель достигается тем, что в станке для обработки оптических деталей, содержащем механизм давления, шпиндель и поворотный в плоскостиприложения усилия прижима кронштейн с механизмами принудительного планета:рйого вращения поводка и регулирования эксцентриситета между осью вращения поводка и осью вращения водила планетарного механизма, механизкы планетарного вращения поводка и регулирования эксцентриситета выполнены в. Ьиде двух зубчатых редукторов. Первый редуктор, ведущий вал которого связан с электродвигателем, расположей на поворотном кронштейне, имеет пусто телый ведомый вал, жестко связанный с корпусом второго редуктора, в котором размещен промежуточный блрк шесдёрен, одна шестерня которого входит в зацепление с центральнбй шестерней планетарного механизма, а вторая -с шестерней вала поводка, причем ось центральной шестерни размещена внутри пустотелого ведомого вала и жестко связана с корпусом первого редуктора, а опоры ваша поводка расположёны в крышке корпуса второго редуктора, закрепленной на.оси промежуточного блока шестерен с возможностью регулирования эксцентриситета между осью зала поводка и осью вращения корпуса второго редуктора поворотом крышки по отношению к корпусу вокруг оси промежуточного блока шестерен. На фиг. 1 показан станок для обработки оптических деталей, общий вид; на фиг. 2 - разрез А-А на фиг.1 на фиг. 3 - вид Б на фиг. 2 (.в момен максимального эксцентриситета); на фиг. 4 - то же, при среднем значении ..эксцентриситета. Станок для обработки оптических де талей содержид наклеечное приспособление 1 с обрабатываемыми деталями, закрепленное на нижнем шпинделе станка 2 с приводом (не показан), расположенным в станине 3. На станине 3 за креплен с .возможностью поворота вокруг оси 4 кронштейн 5 с осью 6, на которой также с возможностью поворота сидит кронштейн 7, связанный тягой 8 с механизмом дайления (не пока зан), расположенным в станине 3. По обе стороны поворотного кронштейна 7 на штанге 9 расположены приводной электродвигатель 10 и Механизм планетарного вращения 11 поводка с переменным эксцентриситетом, связанный с . обрабатывающим инструментом 12, Ведущий вал 13 первого редуктора механизма планетарного вргиденйя поводка, соединенный с приводным электродвигателем 10, связан с червячным колесом 14, жестко по.саженным на пустотелый ведомый вал 15, на фланце которого закреплен корпус 16 второго редуктора.. В корпусе 16 второго редуктора на оси 17 расположен промежуточный блок шестерен с двумя шестернями 18 и 19. Шестерня 18 входит в зацепление, с шестерней 20, выполненной заодно целое осью 21, жестко связанной штифтом 22 с крышкой 23 корпуса 24 первого редуктора, а шестерня 19 связана с шестерней 25, выполненной заодно целое с валом 26 поводка 27, опоры 28 которого расположены к крышке 29 корпуса 16 второго редуктора -с возможнос тью изменения от нуля до максимума эксцентриситета между валоМ 26 повода 27 и осью Т-Т вращения корпуса 16 торого редуктора за счет поворота рышки относительно оси 17 при отпуенной гайке 30. Шарик 31 поводка 27 со штифтом 32 связан с переходным нипелем 33, ввернутым в корпус инструента 12. Станок работает следующим образом Наклеечное приспособление 1 с обраб.атываемыг 1и деталями размещают на шпинделе 2 станка, на наклеечное приспособление устанавливают инструмент 12 и вставляют шарию: 31 поводка -27 в гнездо ниппеля 33 так, чтобы штифт 32 вошел в паз ниппеля 33, затем прижимают верхнее звено к нижнему -механизмом давления через тягу 8 и включают электродвигатель 10 привода планетарного вращения поводка. Вращение от электродвигателя 10 через червяк 13 передается червячному колесу. 14, которое вращает полый вал 15 и корпус 16 второго редуктора относительно оси Г-Т, проходящей через центр сферы наклеечного приспо- собления 1 с частотой U, определяемой частотой вращения червяка 13 и передаточным отношением червячной передачи. Корпус 16 второго редуктора увлекает во вращение вокруг оси 1-1 ось 17 промежуточного блока шестерен, который, обкатываясь вокруг неподвижной центральной шестерни 20, вращается на оси 17 и приводит во вращение вал 26 с частотойUgf определяемой передаточным отношением шестерен 2018-19-25 второго редуктора. Крутящий момент инструменту 12 передается штифтом 32. На фиг. 2 и 3 изображено положение механизма, соответствующее максимальному, размаху ci, . При этом центр шарика поводка описывает окружность диаметром L . Регулирование величины размаха осуществляется поворотом крышки 29 относительно оси 17 при отпу.щенной гайке 30. На фиг. 4 показан промежуточный момент с н.екоторым средним эксцентриситетом и размахом 2 , При совпадении оси вала 26 с осью Г-Г эксцентриситет равен нулю, и поводок вра)дается соосНо с в.едомым валом 15 первого редуктора. Данное решение по сравнению с известным позволяет существенно уменьшить массу подвижных частей, связанных с верхним звеном станка, повысить точность обработки сферических деталей с большими углами раствора при сохранении высокой производительности обработки, упростить наладку и обслуживание станка. Формула изобретения. Станок для обработки оптических де талей, содержащий нижний шпиндель и

смонтированный на поворотном кронштейне поводок верхнего звена, связанный с механизмами давления и планетарного перемещения поводка, с регулируемым эксцентриситетом, отличающийс я тем, что, с целью упрощения кон- 5 струкции и повышения точности обработки деталей путем уменьшения динамических нагрузок, механизм планетарного перемещения поводка с регулируемым эксцентриситетом выполнен в виде 10 двух зубчатых редукторов, ведомый полый вал первого из которллх соединен с корпусом второго редуктора, имеющим

крышку с расположенным в ее опорах. валом поводка, несущим шестерню, связанную при помощи блока шестерен с неподвижной центральной шестерней, ось которой размещена в полом валу и за- . креплена на корпусе первого редуктора при этом крышка установлена с возможностью поворота относительно оси промежуточного блока.

Источник информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР №653092, кл. В 24 В 13/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки оптических деталей | 1983 |

|

SU1151430A2 |

| Станок для обработки оптических деталей | 1986 |

|

SU1340998A1 |

| Станок для обработки оптических деталей | 1987 |

|

SU1491671A1 |

| Станок для обработки оптических деталей | 1987 |

|

SU1496992A1 |

| Станок для шлифования и полирования оптических деталей с асферическими поверхностями | 1981 |

|

SU990479A1 |

| Плоскодоводочный станок | 1977 |

|

SU656819A2 |

| Станок для обработки сферических поверхностей оптических деталей | 1985 |

|

SU1281380A1 |

| Устройство для обработки оптических деталей | 1978 |

|

SU745653A1 |

| Устройство для крепления наклеечного приспособления | 1981 |

|

SU971629A1 |

| МНОГОШПИНДЕЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1969 |

|

SU235529A1 |

7

н

;;

гг

13

/-

Авторы

Даты

1983-02-23—Публикация

1979-12-17—Подача