Изобретение относится к исследованию прочностных свойств материалов 5 а именно к способам определения коэффициента динамического упрочнения, и может быть использовано, преимущественно, при испытании горных пород, обладающих разбросом прочностных свойств и неоднородно- .стью структуры.

Целью изобретения является сокра- щение времени и стоимости испытаний за счет уменьшения числа -испытуемых образцов и повышения точности опреде ления прочностных характеристик.

Сущность изобретения заключается в том, что коэффициент динамического упрочнения испытуемого материала определяют при испытаниях одного и того же образца путем сопоставления пределов динамической и статической прочности.

Для этого образец подвергают статическому нагружению, доводя напряжения до предела статической прочности, после чего не снимая статической нагрузки, подвергают образец динамическому нагружению до разрушения и находят предел динамической проч

1 -1 ровании с различной

степенью нарушензамеров напряжений.

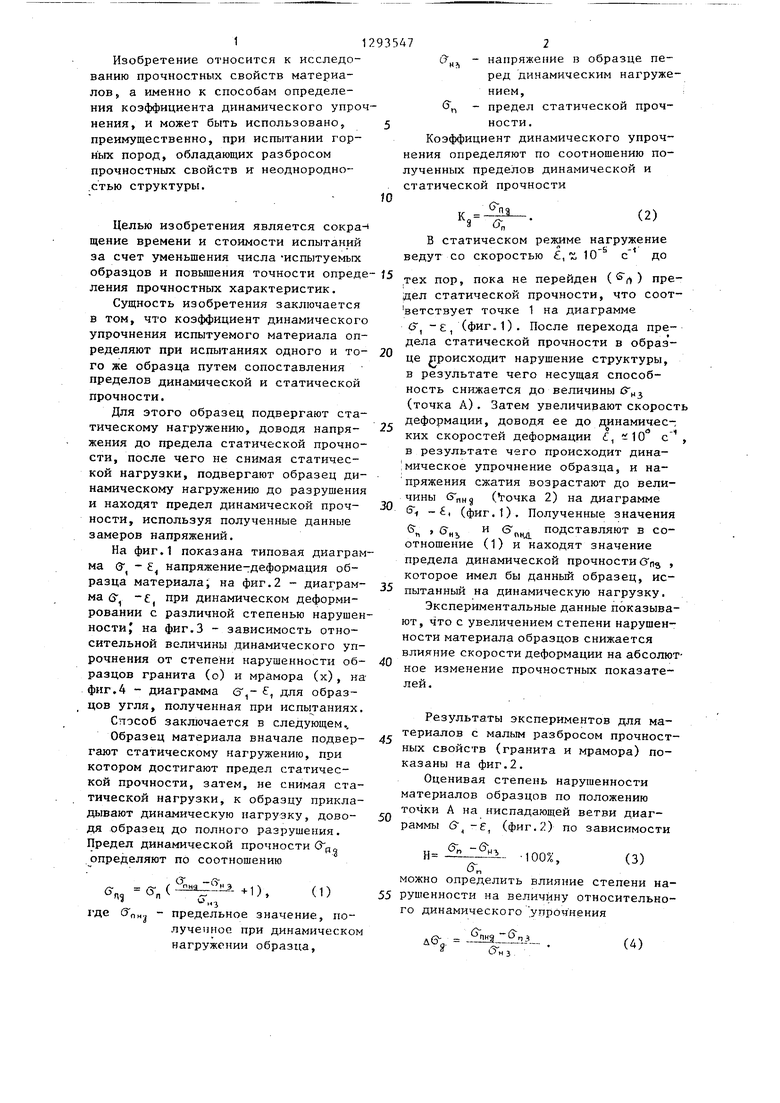

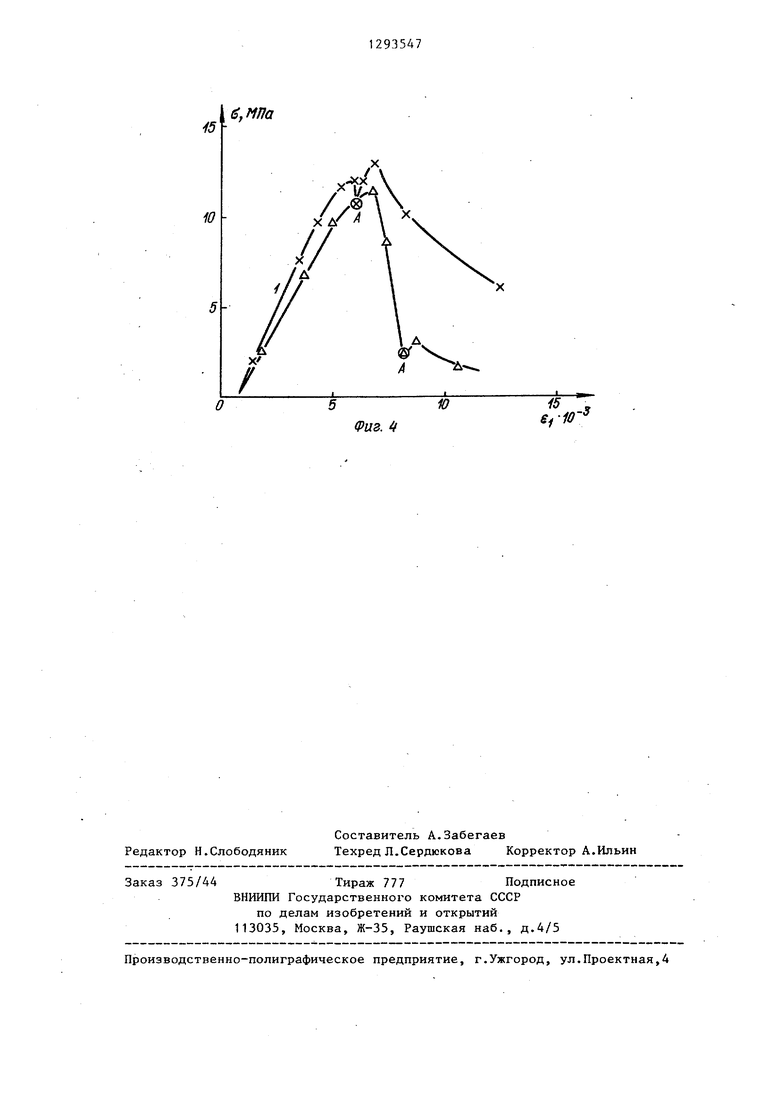

На фиг,1 показана типовая диаграмма 0- - напряжение-деформация образца материала; на фиг,2 - диаграм- ма ff. -f, при динамическом деформиности5 на фиг.З - зависимость относительной величины динамического упрочнения от степени нарушенности образцов гранита (о) и мрамора (х), на фиг.4 - диаграмма G ,-f, для образцов угля, полученная при испытаниях Способ заключается в следующем,, Образец материала вначале подвергают статическому нагружению, при котором достигают предел статической прочности, затем, не снимая статической нагрузки, к образцу прикладывают динамическую нагрузку, доводя образец до полного разрушения, Предел динамической прочности & „„ определяют по соотношению

б-,

Ч

&п

),

(1)

де

nHJ ( н Э ,Т.

Предельное значение, полученное при динамическом нагружснии образца.

&

напряжение в образце перед динамическим нагруже вием,

в „ - предел статической прочности.

Коэффициент динамического упрочнения определяют по соотношению полученных пределов динамической и статической прочности

К -- а бг„

(2)

0

5

0

5

В статическом реясиме нагружение ведут со скоростью , ii 10 с до

тех пор, пока не перейден (г1 ) предел статической прочности, что соот- ветствует точке 1 на диаграмме с, -е (фиг.. 1), После перехода предела статической прочности в образце происходит нарушение структуры, в результате чего несущая способность снижается до величиныгУ (точка А), Затем увеличивают скорость деформации, доводя ее до динамичес-; ких скоростбш деформации d 0 с , в результат€ чего происходит дина- мическое упрочнение образца, и на- пряжения сжатия возрастают до величины 5 „н ( точка 2) на диаграмме 6 i -, (фиг,1). Полученные значения &„ G-HJ и подставляют в соотношение (1) и находят значение предела динамической прочности СУп которое имел бы данный образец, испытанный на динамическую нагрузку.

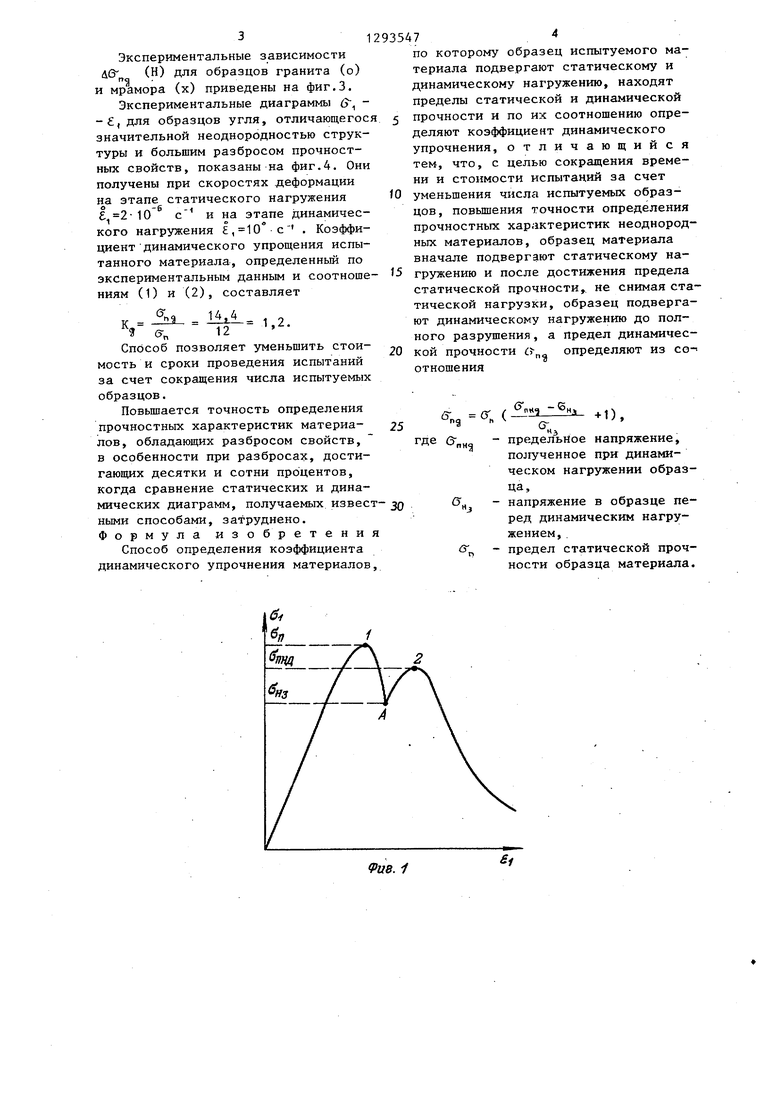

Экспериментальные данные показывают, что с увеличением степени нарушенности материала образцов снижается влияние скорости деформации на абсолютное изменение прочностных показателей.

0

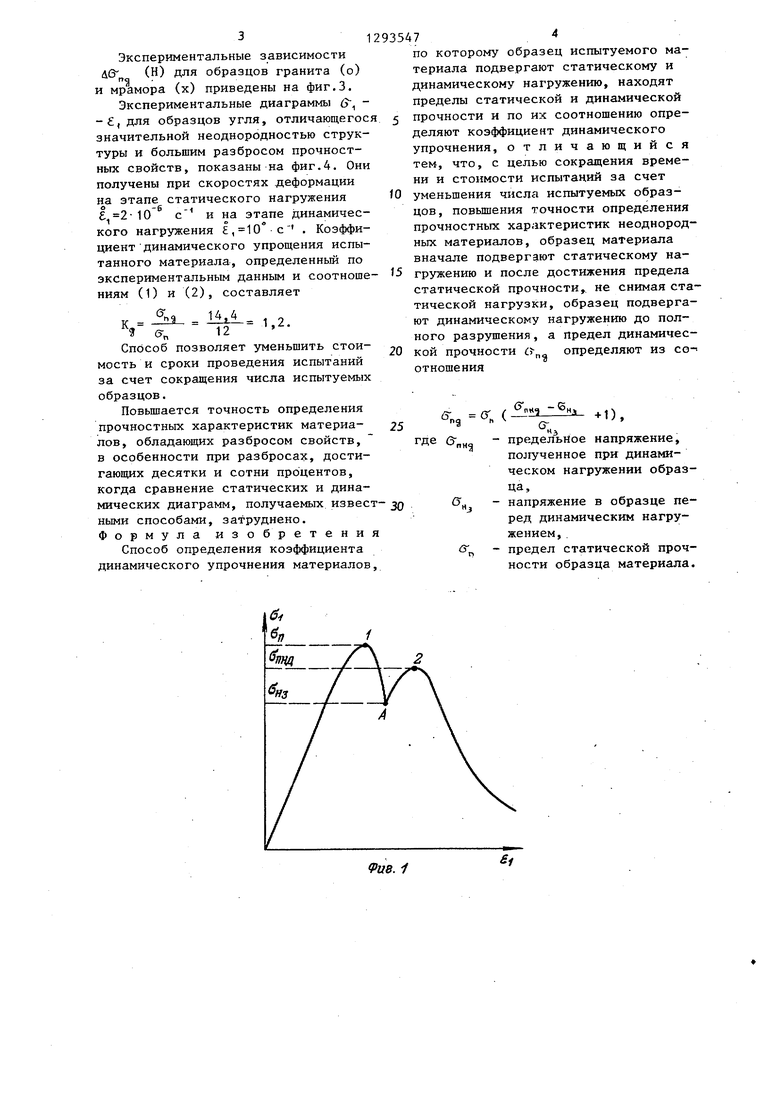

Результаты экспериментов для материалов с малым разбросом прочностных свойств (гранита и мрамора) показаны на фиг,2,

Оценивая степень нарушенности материалов образцов по положению точки А на ниспадающей ветви диаграммы &,-. (фиг.2) по зависимости

Н

(п -вН Ь

(3)

п

можно определить влияние степени на- 55 рушенности на величину относительного динамического упрочнения

де-

СУн 3

(4)

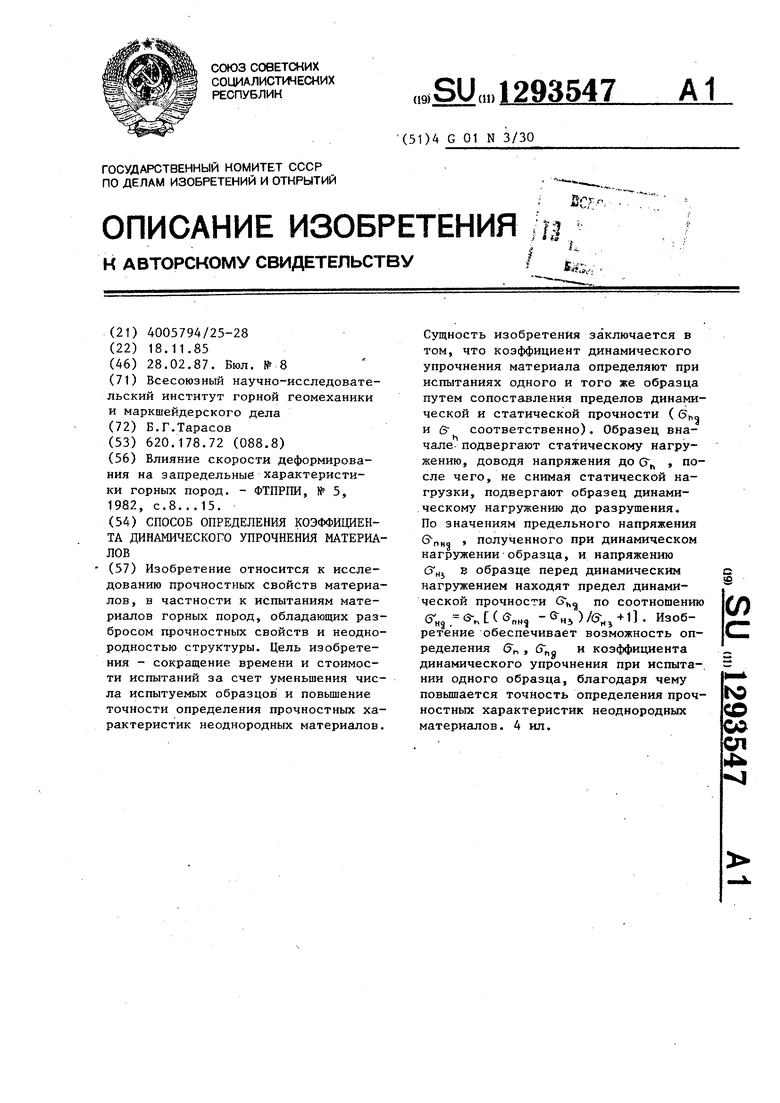

Экспериментальные зависимости дв- (Н) для образцов гранита (о)

f7q ..

и мрамора (х) приведены на фиг.З.

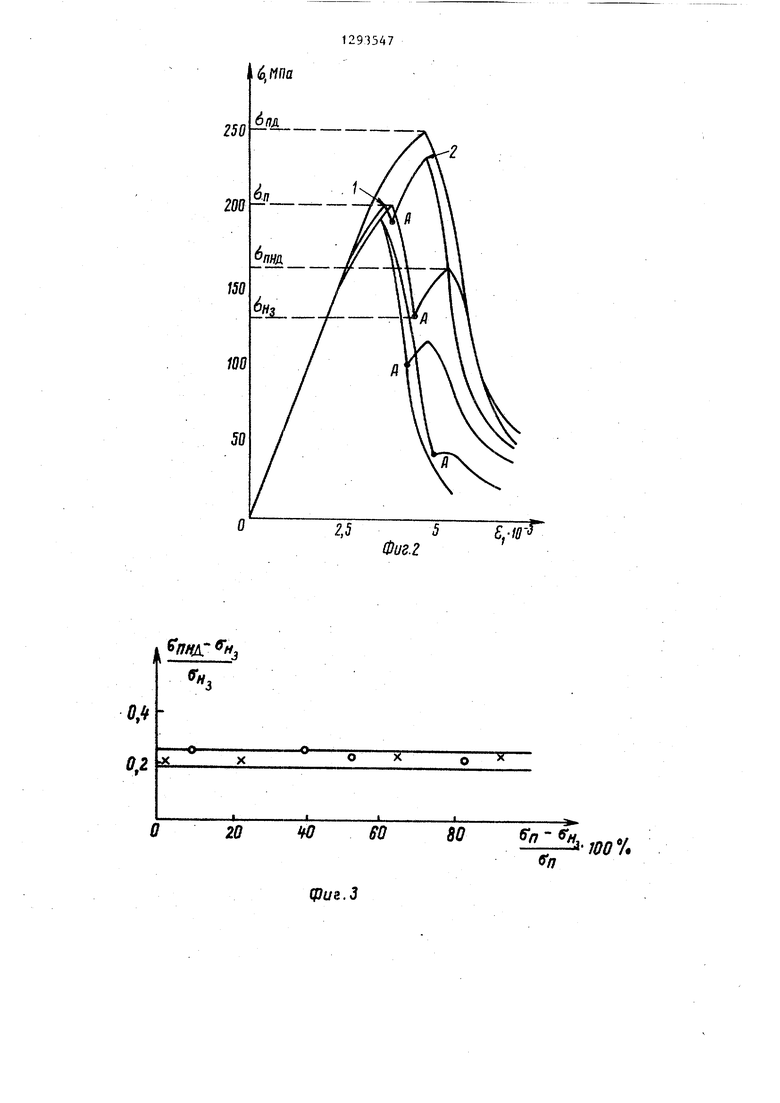

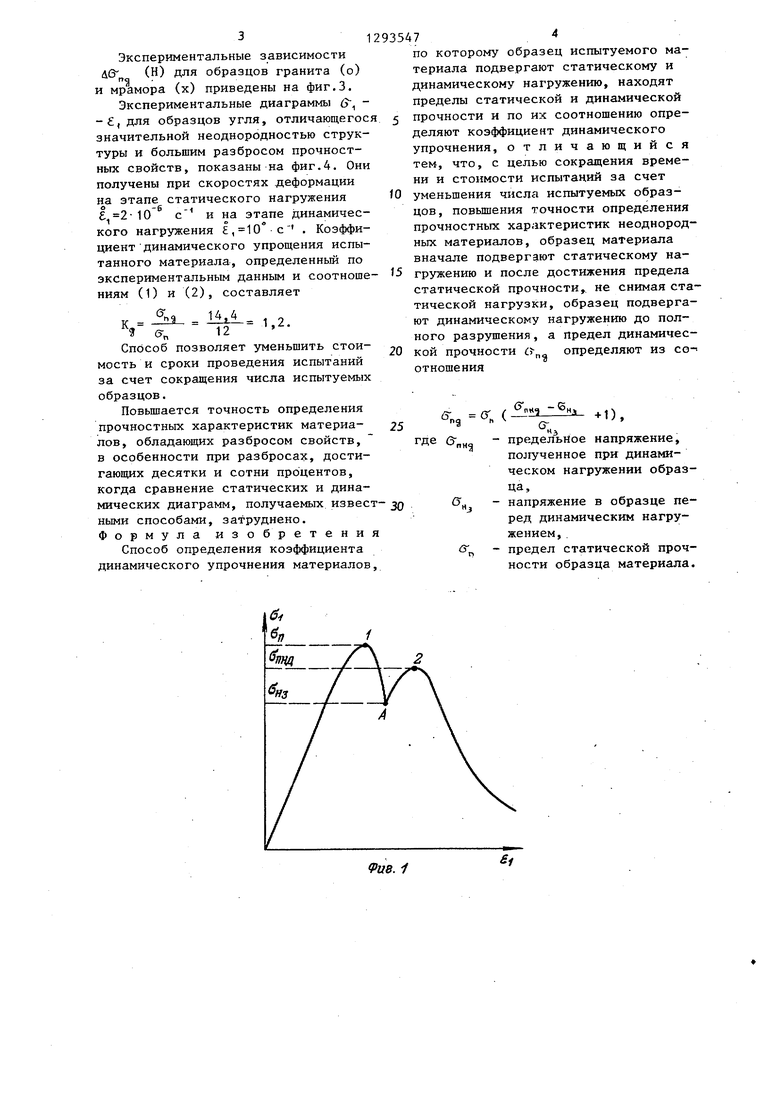

Экспериментальные диаграммы ( - -, для образцов угля, отличающегос значительной неоднородностью структуры и большим разбросом прочностных свойств, показаны на фиг.4. Они получены при скоростях деформации на этапе статического нагружения 2-10 с и на этапе динамического нагружения ,10° с . Коэффициент динамического упрощения испытанного материала, определенный по экспериментальным данным и соотношениям (1) и (2), составляет

Способ позволяет уменьшить стоимость и сроки проведения испытаний за счет сокращения числа испытуемых образцов.

Повьшается точность определения прочностных характеристик материалов, обладающих разбросом свойств, в особенности при разбросах, достигающих десятки и сотни процентов, когда сравнение статических и динамических диаграмм, получаемых извест ными способами, затруднено. Формула изобретения

Способ определения коэффициента динамического упрочнения материалов.

по которому образец испытуемого материала подвергают статическому и динамическому нагружению, находят пределы статической и динамической

прочности и по их соотношению определяют коэффициент динамического упрочнения, отличающийся тем, что, с целью сокращения времени и стоимости испытаний за счет

уменьшения числа испытуемых образцов, повьшения точности определения прочностных характеристик неоднородных материалов, образец материала вначале подвергают статическому нагружению и после достижения предела статической прочности, не снимая статической нагрузки, образец подвергают динамическому нагружению до полного разрушения, а предел динамичес20 кой прочности с;

отношения

Ч

определяют из со5

Q

где

п. -1

(

-6

+ 1),

предельное напряжение, полученное при динамическом нагружении образца,

- напряжение в образце перед динамическим нагру- жением,.

(з - предел статической прочности образца материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ ПЛЕНОЧНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2184361C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИЧЕСКОГО КРИТЕРИЯ ПРОЧНОСТИ МАТЕРИАЛОВ | 2003 |

|

RU2234692C1 |

| СПОСОБ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2582911C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1994 |

|

RU2082146C1 |

| Способ исследования прочностных свойств горных пород на сжатие и устройство для его осуществления | 2017 |

|

RU2647189C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ СВОЙСТВ ТОНКОСЛОЙНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2310184C2 |

| Способ определения предела прочности материала при срезе | 2020 |

|

RU2740634C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА РАБОТОСПОСОБНОСТИ МЕТАЛЛОВ | 2004 |

|

RU2261436C1 |

| Способ определения предела ограниченной выносливости материала | 1983 |

|

SU1111064A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА СЖАТИЕ ОБРАЗЦОВ ГОРНЫХ ПОРОД | 1992 |

|

RU2016394C1 |

Изобретение относится к исследованию прочностных свойств материалов, в частности к испытаниям материалов горных пород, обладающих разбросом прочностных свойств и неоднородностью структуры. Цель изобретения - сокращение времени и стоимости испытаний за счет уменьшения числа испытуемых образцов и повьшение точности определения прочностных характеристик неоднородных материалов. Сущность изобретения заключается в том, что коэффициент динамического упрочнения материала определяют при испытаниях одного и того же образца путем сопоставления пределов динамической и статической прочности (6,,- и & соответственно), Образец вначале- подвергают статическому нагру- жению, доводя напряжения до 0 « после чего, не снимая статической нагрузки, подвергают образец динамическому нагружению до разрушения. По значениям предельного напряжения G полученного при динамическом нагружении образца, и напряжению В образце перед динамическим нагружением находят предел динамической прочности G hg по соотношению (У„з , С ( е„н, -0-„з). Изоб- ретение обеспечивает возможность определения („ , ( и коэффициента динамического упрочнения при испыта-, НИИ одного образца, благодаря чему повышается точность определения прочностных характеристик неоднородных материалов. 4 ил. § СО - 4

. 1

Фиг.г

0,2

о2040SQ80 Llf. (7%

п

сри&.З

о X

Si-10

-3

Редактор Н.Слободяник

Составитель А.Забегаев

Техред Л.Сердккова Корректор А.Ильин

Заказ 375/44Тираж 777Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| Влияние скорости деформирования на запредельные характеристики горных пород | |||

| - ФТПРПИ, № 5, 1982, с.8...15. |

Авторы

Даты

1987-02-28—Публикация

1985-11-18—Подача