Изобретение относится к области определения прочностных свойств металлов и может быть использовано для определения предела прочности при срезе без разрушения материала деталей.

Известен способ определения предела прочности при срезе экспериментальным путем согласно ОСТ 1 90148-74 Металлы. Метод испытания на срез. Введ. 01.07.1975.

Недостатком этого способа является то, что он требует изготовления специальных образцов, вырезанных из готовой детали, что очевидно, приводит к частичному или полному разрушению испытуемой детали. Недостаток этого способа заключается и в заметных затратах времени и расходе материала. Таким образом, этот способ не позволяет оперативно и без разрушения производить определение предела прочности материала при срезе.

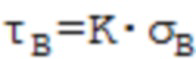

Известен способ определения предела прочности при срезе (Анурьев, В. И. Справочник конструктора-машиностроителя. В 3т./В. И. Анурьев; под ред. И. Н. Жестковой. – М.: Машиностроение, 2006. – Т. 2 – 965 с., на стр. 404), согласно которому предел прочности при срезе определяют по формуле

, (1)

, (1)

где σB – предел прочности материала при растяжении; К – экспериментальный коэффициент, значение которого выбирается из таблицы (см. указанную книгу В.И. Анурьева на стр. 404, табл. 22) в зависимости от диаметра срезаемого образца (штифта) и вязкости его материала, например, для диаметра цилиндрического образца 5 мм, изготовленного из стали средней вязкости - К= 0,72…0,68; для сталей большей вязкости К=0,76…0,75.

Недостатком этого способа является то, что требует предварительного определения вязкости стали, например, путем испытания специальных образцов на растяжение. Таким образом, и этот способ не позволяет оперативно и без разрушения производить предела прочности материала при срезе; его невозможно использовать при необходимости стопроцентного контроля деталей, а также при малых размерах деталей.

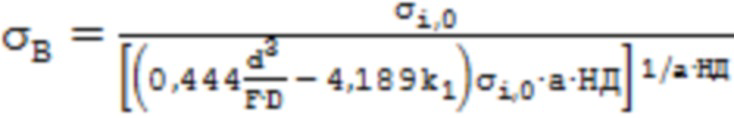

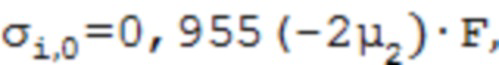

Наиболее близким по технической сущности является способ определения предела прочности материала (патент РФ 2011182. G01N3/40. Способ определения предела прочности материала/ Ю.И. Славский, М.М. Матлин. Опубл. 15.04.94. Бюл. №7), который предусматривает, что в испытуемый материал внедряют сферический индентор, регистрируют диаметр остаточного отпечатка, пластическую твердость, нагрузку на индентор, оценивают интенсивность напряжения в центре отпечатка и определяют предел прочности σB по формуле

, (2)

, (2)

где

(3)

(3)

μ2 – коэффициент Пуассона испытуемого материала, F – нагрузка на индентор, d – диаметр остаточного отпечатка, НД – пластическая твердость (ГОСТ 18835-73) испытуемого материала, к1 - коэффициент, зависящий от упругих констант материала индентора, а - коэффициент, зависящий от химического состава испытуемого материала, D – диаметр сферического индентора.

Недостатком этого способа является то, что он не может быть использован в тех случаях, когда необходимо определить предел прочности материала при срезе, поскольку он предназначен только для определения предела прочности материала при растяжении. Следует подчеркнуть, что числовые значения пределов прочности материала при срезе и при растяжении значительно отличаются друг от друга.

Таким образом, известные способы имеют низкий технический уровень, поскольку не позволяют оперативно и без разрушения определять предел прочности материала при срезе.

В этой связи важнейшей задачей является создание нового способа определения предела прочности материала при срезе, который позволял бы оперативно и без разрушения производить определение предела прочности материала при срезе.

Техническим результатом является упрощение способа определения предела прочности материала при срезе и повышение его точности.

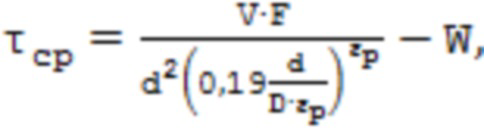

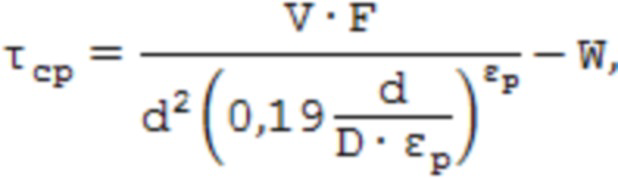

Указанный технический результат достигается при использовании способа определения предела прочности материала при срезе, заключающегося в нагружении испытуемого материала посредством сферического индентора нагрузкой, находящейся в диапазоне, соответствующем измерению твердости, измерении диаметра индентора, диаметра остаточного отпечатка на поверхности испытуемого материала, нагрузки на индентор, и расчете предела прочности материала при срезе, при этом определяют предельную равномерную деформацию при статическом растяжении образца из испытуемого материала, а предел прочности испытуемого материала при срезе рассчитывают по следующей зависимости

(4)

(4)

где εр - предельная равномерная деформация при статическом растяжении образца из испытуемого материала;

F – нагрузка на сферический индентор;

d – диаметр отпечатка на поверхности испытуемого материала;

D – диаметр сферического индентора;

V и W - коэффициенты предела прочности при срезе, зависящие от химического состава испытуемого материала.

Сущностью способа является то, что расчет предела прочности испытуемого материала при срезе основан на предельной равномерной деформации испытуемого материала (εр), которая в комплексе с силовыми (F) и геометрическими (d и D) параметрами позволяет выявить количественные взаимосвязи между закономерностями протекания пластической деформации при срезе и контактной упругопластической деформацией при внедрении индентора, что позволяет в полной мере учесть пластические свойства материала и с их учетом определить предел прочности материала при срезе с большей точностью.

Введенные в расчет предела прочности материала при срезе коэффициенты V и W позволяют повысить точность определения предела прочности при срезе за счет учета химического состава испытуемого материала.

Предлагаемая новая зависимость (4) расчета предела прочности материала при срезе устанавливает взаимосвязи между всеми существенными параметрами, определяющими величину предела прочности при срезе: упругопластические свойства материала при контактной деформации (от них зависит диаметр остаточного отпечатка), пластические свойства и нагрузочная способность материала при срезе (их характеризует предельная равномерная деформация), а также химический состав испытуемого материала. Это позволяет оперативно с высокой точностью определять предел прочности испытуемого материала при срезе без разрушения детали.

Способ определения предела прочности испытуемого материала при срезе реализуется следующим образом.

Испытуемый материал нагружают посредством сферического индентора нагрузкой, находящейся в диапазоне, соответствующем измерению твердости. Значение нагрузки может быть выбрано согласно стандартам, предусматривающим контроль твердости с помощью сферического индентора, например, ГОСТ 9012-59. ИСО 410-82, ИСО 6506-81 «Металлы. Методы испытаний. Измерение твердости по Бринеллю» (введ. 01.01.60; последнее изменение 12.09.18) или ГОСТ 18835-73. «Металлы. Метод измерения пластической твердости» (введ. 01.07.75; ограничение срока действия снято Межгосударственным Советом стандартизации, метрологии и сертификации, протокол №3-93, ИУС №5/6, 1993 г.). До значений твердости испытуемого материала 4500 МПа в качестве индентора используют стальной закаленный шарик (с твердостью по Виккерсу не менее HV 850 кгс/мм2); при большей твердости испытуемого материала используют сферический индентор из твердого сплава. В качестве нагружающего устройства можно использовать, например, пресс Бринелля или другой прибор для контроля твердости или пресс.

Измеряют диаметр остаточного отпечатка. Эту операцию можно выполнить с помощью инструментального микроскопа, например, МИМ-2 (с ценой деления 0,005 мм).

Предельная равномерная деформация испытуемого материала εр может быть определена по ГОСТ 1497-84. Металлы. Метод испытания на растяжение. – Введ. 01.01.85. – М.: Издательство стандартов, 1985. – 40 с.

Значения коэффициентов предела прочности при срезе V и W зависят от химического состава испытуемого материала и определяются исходя из известных (справочных) величин предела прочности материала при срезе ( ) и модуля упрочнения при срезе для соответствующих типов материалов исследуемых образцов – углеродистая или легированная сталь, чугун, цветной металл или сплав (выбирают в зависимости от того предел прочности какого материала при срезе предполагается определять). При отсутствии известных (справочных) значений для исследуемого материала, эти значения могут быть определены экспериментально по ОСТ 1 90148-74.

) и модуля упрочнения при срезе для соответствующих типов материалов исследуемых образцов – углеродистая или легированная сталь, чугун, цветной металл или сплав (выбирают в зависимости от того предел прочности какого материала при срезе предполагается определять). При отсутствии известных (справочных) значений для исследуемого материала, эти значения могут быть определены экспериментально по ОСТ 1 90148-74.

Коэффициент V соответствует отношению разности пределов прочности двух известных крайних составов исследуемого материала к разности модулей упрочнения материала при срезе тех же составов исследуемого материала (в приведенных примерах для углеродистой стали это сталь 10 и сталь 45, для легированной стали - сталь 20Х и сталь 30ХГСА). Коэффициент W соответствует разности произведения коэффициента V с модулем упрочнения материала при срезе одного из крайних составов исследуемого материала и предела прочности того же состава исследуемого материала. Коэффициенты V и W постоянны для всех составов материала одного типа (например, для всех составов углеродистой стали или для всех составов легированной стали, для всех составов чугуна и т.д.).

Пример. Проведена экспериментальная проверка предложенного способа.

Определение предела прочности материала при срезе по зависимости 4 проводили на образцах, изготовленных из углеродистых и легированных конструкционных сталей различного уровня прочности и пластичности.

В качестве индентора использовали стальной закаленный шарик диаметром 5 мм, а для сталей с твердостью большей, чем 4500 МПа - сферический индентор из твердого сплава. Для измерения твердости использовали пресс Бринелля при нагрузке F = 7557,5 Н (750 кгс).

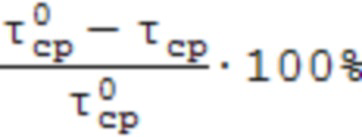

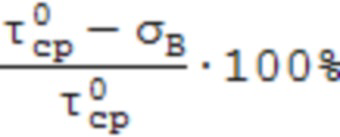

Результаты сравнительных испытаний предлагаемого способа в сопоставлении со способом-прототипом приведены в таблице. Как видно из таблицы, при использовании предлагаемого способа погрешность определения, предела прочности при срезе не превышает 5% и имеет характер двухстороннего разброса. Погрешность определения предела прочности у способа-прототипа достигает 64 %.

Результаты экспериментальной проверки свидетельствуют о пригодности предлагаемого способа для практического использования и подтверждают его высокую точность: погрешность определения предела прочности при срезе не превышает 5% в широком диапазоне изменения прочностных свойств материала.

Таблица

d, мм

, МПа

, МПа

В связи с этим предлагаемый способ позволяет повысить точность определения предела прочности при срезе без разрушения материала и может быть использован для контроля прочности различных деталей, работающих в условиях нагружения срезающими нагрузками (шпонки, шлицы, заклепки, болты, штифты предохранительных муфт и т.п.) без разрушения материала деталей.

Таким образом, способ определения предела прочности материала при срезе, заключающийся в нагружении испытуемого материала посредством сферического индентора нагрузкой, находящейся в диапазоне, соответствующем измерению твердости, измерении диаметра индентора, диаметра остаточного отпечатка на поверхности испытуемого материала, нагрузки на индентор, и расчете предела прочности материала при срезе по заявленной зависимости с учетом предельной равномерной деформации при статическом растяжении образца из испытуемого материала и коэффициентов предела прочности при срезе, зависящих от химического состава испытуемого материала, является простым, не требует разрушения испытуемой детали и обеспечивает повышение точности определения предела прочности при срезе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА ПРИ ИЗГИБЕ | 2018 |

|

RU2700328C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА ПРИ РАСТЯЖЕНИИ-СЖАТИИ | 2015 |

|

RU2599069C1 |

| Способ определения предела текучести материала цилиндрической детали при кручении | 2021 |

|

RU2765342C1 |

| Способ определения предела выносливости материала цилиндрической детали при кручении | 2021 |

|

RU2765340C1 |

| Способ определения предела текучести материала детали при изгибе | 2021 |

|

RU2756378C1 |

| Способ определения предела текучести материала при смятии | 2021 |

|

RU2756376C1 |

| Способ определения предельного равномерного сужения | 2020 |

|

RU2727068C1 |

| Способ определения интенсивности деформаций и напряжений в локальных зонах пластически деформированного материала | 2015 |

|

RU2610936C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИСТИННОГО СОПРОТИВЛЕНИЯ РАЗРЫВУ | 2018 |

|

RU2680111C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ТЕКУЧЕСТИ МАТЕРИАЛОВ | 1993 |

|

RU2086947C1 |

Изобретение относится к области определения прочностных свойств металлов и может быть использовано для определения предела прочности при срезе без разрушения материала деталей. Сущность: осуществляют нагружение испытуемого материала посредством сферического индентора нагрузкой, находящейся в диапазоне, соответствующем измерению твердости, измерение диаметра индентора, диаметра остаточного отпечатка на поверхности испытуемого материала, нагрузки на индентор и расчет предела прочности материала при срезе по зависимости, учитывающей εр - предельную равномерную деформацию при статическом растяжении образца из испытуемого материала, F – нагрузку на сферический индентор, d – диаметр отпечатка на поверхности испытуемого материала, D – диаметр сферического индентора, V и W - коэффициенты предела прочности при срезе, зависящие от химического состава испытуемого материала. Технический результат: упрощение способа определения предела прочности материала при срезе и повышение его точности. 1 табл.

Способ определения предела прочности материала при срезе, заключающийся в нагружении испытуемого материала посредством сферического индентора нагрузкой, находящейся в диапазоне, соответствующем измерению твердости, измерении диаметра индентора, диаметра остаточного отпечатка на поверхности испытуемого материала, нагрузки на индентор и расчете предела прочности материала при срезе, отличающийся тем, что определяют предельную равномерную деформацию при статическом растяжении образца из испытуемого материала, а предел прочности испытуемого материала при срезе рассчитывают по следующей зависимости:

где εр - предельная равномерная деформация при статическом растяжении образца из испытуемого материала;

F – нагрузка на сферический индентор;

d – диаметр отпечатка на поверхности испытуемого материала;

D – диаметр сферического индентора;

V и W - коэффициенты предела прочности при срезе, зависящие от химического состава испытуемого материала.

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ N-(a-ФEHИЛЭTИЛ)AMИHOB | 0 |

|

SU183765A1 |

| СПОСОБ ПОЛУЧЕНИЯ 3,4-ЭПОКСИСУЛЬФОЛАНА | 0 |

|

SU183766A1 |

| Способ испытания клеевых соединений на скалывание при растяжении | 1961 |

|

SU148577A1 |

| CN 103512812 A, 15.01.2014. | |||

Авторы

Даты

2021-01-18—Публикация

2020-06-15—Подача