Изобретение относится к машиностроению, в частности к способам обработки цилиндрических полых деталей, и может быть использовано для одновременной обработки их нарз жных и внутренних поверхностей.

Целью изобретения является повышение производительности за cqet одновременной обработки наружной и внутренней поверхностей и повышение качества обрабатываемых деталей.

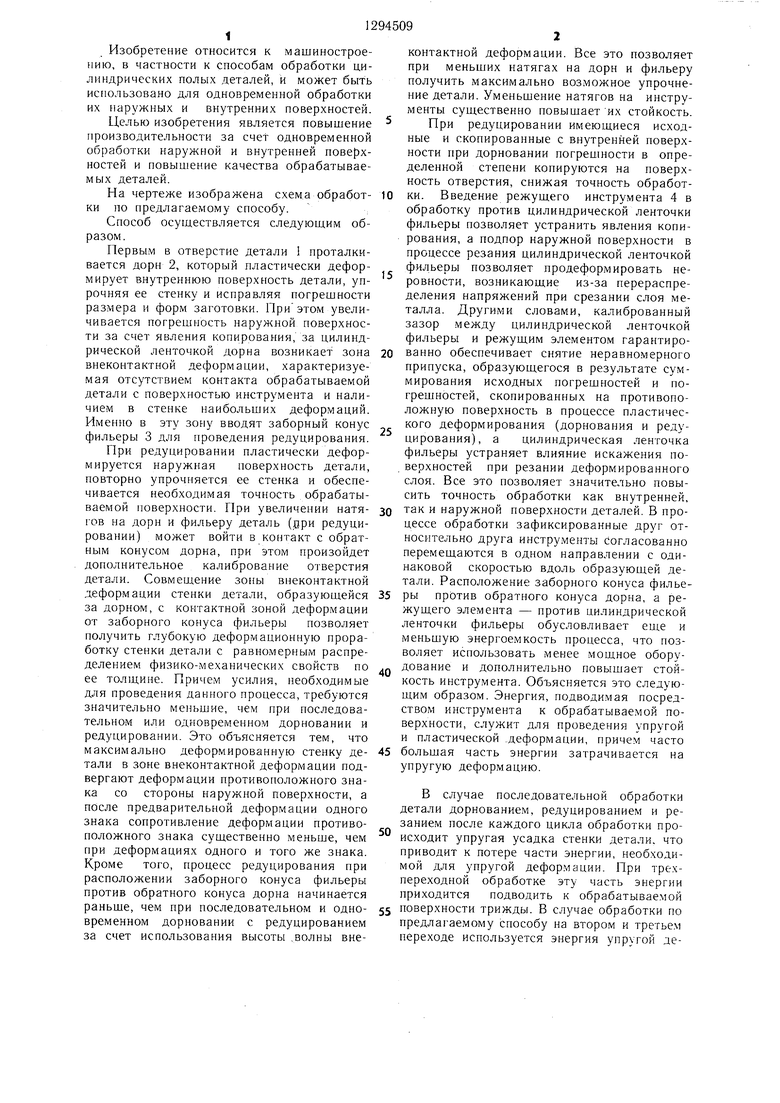

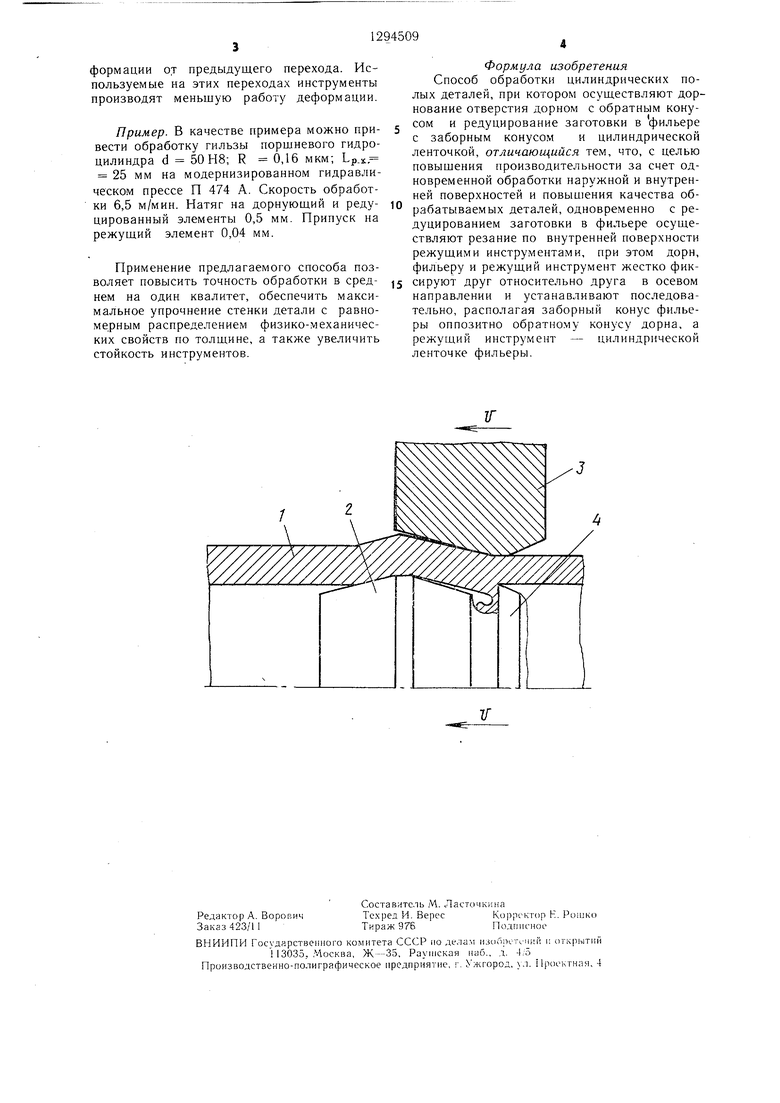

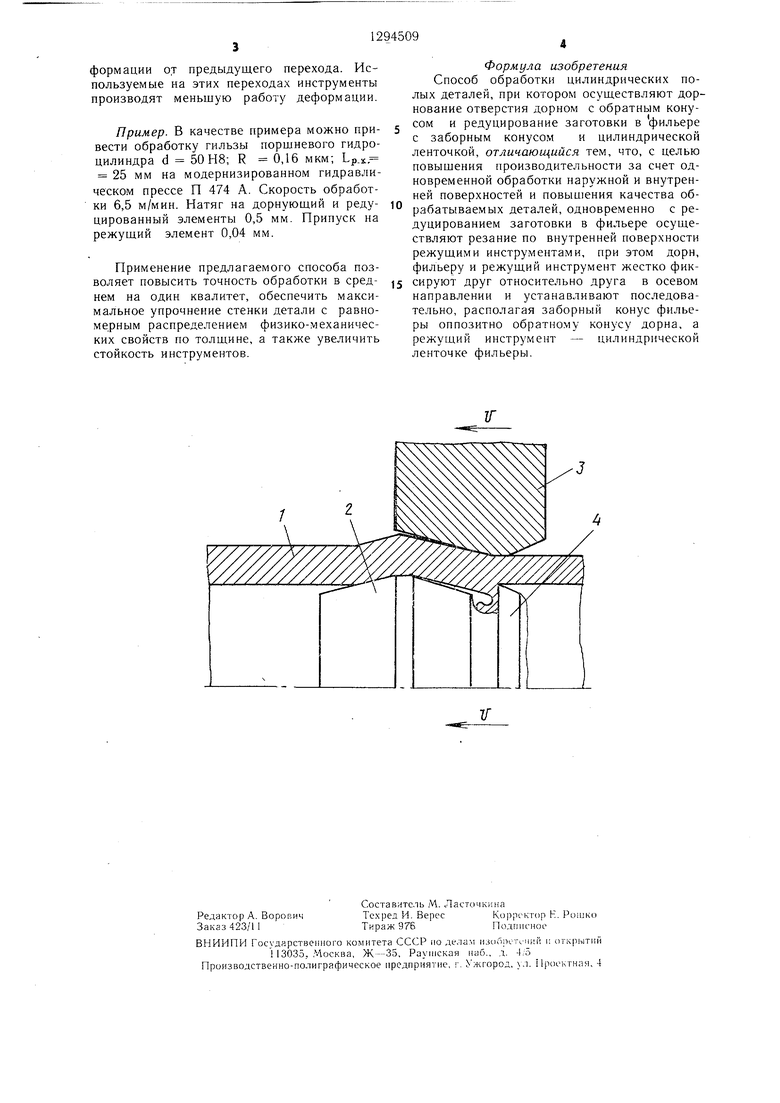

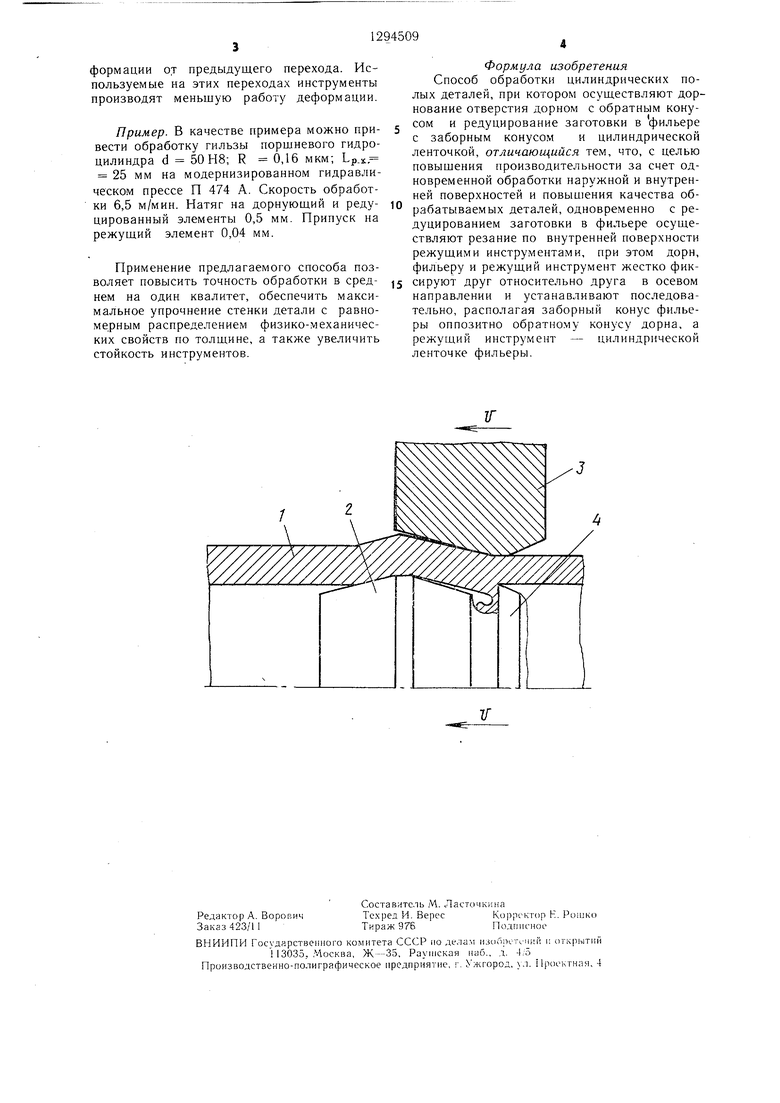

На чертеже изображена схема обработ- 10 ки по предлагаемому способу.

Способ осуществляется следуюндим образом.

Первым в отверстие детали 1 проталкивается дорн 2, который пластически деформирует внутреннюю поверхность детали, упрочняя ее стенку и исправляя погрешности размера и форм заготовки. При этом увеличивается погрешность наружной поверхности за счет явления копирования, за цилиндрической ленточкой дорна возникает зона внеконтактной деформации, характеризуемая отсутствием контакта обрабатываемой детали с поверхностью инструмента и наличием в стенке наибольших деформаций. Именно в эту зону вводят заборный конус фильеры 3 для проведения редуцирования.

При редуцировании пластически деформируется наружная поверхность детали, повторно упрочняется ее стенка и обеспечивается необходимая точность обрабаты15

20

25

контактной деформации. Все это позволяет при меньших натягах на дорн и фильеру получить максимально возможное упрочнение детали. Уменьшение натягов на инструменты существенно повышает их стойкость. При редуцировании имеющиеся исходные и скопированные с внутренней поверхности при дорновании погрешности в определенной степени копируются на поверхность отверстия, снижая точность обработки. Введение режущего инструмента 4 в обработку против цилиндрической ленточки фильеры позволяет устранить явления копирования, а подпор наружной поверхности в процессе резания цилиндрической ленточкой фильеры позволяет продеформировать неровности, возникающие из-за перераспределения напряжений при срезании слоя металла. Другими словами, калиброванный зазор .между цилиндрической ленточкой фильеры и режущим эле.ментом гарантированно обеспечивает снятие неравно.мерного припуска, образующегося в результате су.м- мирования исходных погрешностей и погрешностей, скопированных на противоположную поверхность в процессе пластического деформирования (дорнования и редуцирования), а цилиндрическая ленточка фильеры устраняет влияние искажения поверхностей при резании деформированного слоя. Все это позволяет значительно повысить точность обработки как внутренней.

ваемой поверхности. При увеличении натя- зо наружной поверхности деталей. В про40

гов на дорн и фильеру деталь (ори редуцировании) может войти в контакт с обратным конусом дорна, при этом произойдет дополнительное калибрование отверстия детали. Совмещение зоны внеконтактной деформации стенки детали, образующейся 35 за дорном, с контактной зоной деформации от заборного конуса фильеры позволяет получить глубокую деформационную проработку стенки детали с равномерным распределением физико-механических свойств по ее толщине. Причем усилия, необходимые для проведения данного процесса, требуются значительно меньшие, чем при последовательном или одновременном дорновании и редуцировании. Это объясняется тем, что максимально деформированную стенку де- 45 тали в зоне внеконтактной деформации подвергают деформации противоположного знака со стороны наружной поверхности, а после предварительной деформации одного знака сопротивление деформации противоположного знака существенно меньще, чем нри деформациях одного и того же знака. Кроме того, процесс редуцирования при расположении заборного конуса фильеры против обратного конуса дорна начинается

50

цессе обработки зафиксированные друг относительно друга инструменты Согласованно перемещаются в одном направлении с одинаковой скоростью вдоль образующей детали. Расположение заборного конуса фильеры против обратного конуса дорна, а режущего элемента - против цилиндрической ленточки фильеры обусловливает еще и меньщую энергоемкость процесса, что позволяет использовать менее .мощное оборудование и дополнительно повышает стойкость инструмента. Объясняется это следующим образом. Энергия, подводимая посредством инструмента к обрабатываемой поверхности, служит для проведения упругой и пластической .деформации, причем часто большая часть энергии затрачивается на упругую деформацию.

В случае последовательной обработки детали дорнование.м, редуцированием и резанием после каждого цикла обработки происходит упругая усадка стенки детали, что приводит к потере части энергии, необходимой для упругой деформации. При трех- переходной обработке эту часть энергии приходится подводить к обрабатываемой

раньше, чем при последовательном и одно- 55 поверхности трижды. В случае обработки по

предлагаемому способу на втором и третье.м переходе используется энергия упругой девременном дорновании с редуцированием за счет использования высоты .волны вне

контактной деформации. Все это позволяет при меньших натягах на дорн и фильеру получить максимально возможное упрочнение детали. Уменьшение натягов на инструменты существенно повышает их стойкость. При редуцировании имеющиеся исходные и скопированные с внутренней поверхности при дорновании погрешности в определенной степени копируются на поверхность отверстия, снижая точность обработки. Введение режущего инструмента 4 в обработку против цилиндрической ленточки фильеры позволяет устранить явления копирования, а подпор наружной поверхности в процессе резания цилиндрической ленточкой фильеры позволяет продеформировать неровности, возникающие из-за перераспределения напряжений при срезании слоя металла. Другими словами, калиброванный зазор .между цилиндрической ленточкой фильеры и режущим эле.ментом гарантированно обеспечивает снятие неравно.мерного припуска, образующегося в результате су.м- мирования исходных погрешностей и погрешностей, скопированных на противоположную поверхность в процессе пластического деформирования (дорнования и редуцирования), а цилиндрическая ленточка фильеры устраняет влияние искажения поверхностей при резании деформированного слоя. Все это позволяет значительно повысить точность обработки как внутренней.

0

5 5

0

цессе обработки зафиксированные друг относительно друга инструменты Согласованно перемещаются в одном направлении с одинаковой скоростью вдоль образующей детали. Расположение заборного конуса фильеры против обратного конуса дорна, а режущего элемента - против цилиндрической ленточки фильеры обусловливает еще и меньщую энергоемкость процесса, что позволяет использовать менее .мощное оборудование и дополнительно повышает стойкость инструмента. Объясняется это следующим образом. Энергия, подводимая посредством инструмента к обрабатываемой поверхности, служит для проведения упругой и пластической .деформации, причем часто большая часть энергии затрачивается на упругую деформацию.

В случае последовательной обработки детали дорнование.м, редуцированием и резанием после каждого цикла обработки происходит упругая усадка стенки детали, что приводит к потере части энергии, необходимой для упругой деформации. При трех- переходной обработке эту часть энергии приходится подводить к обрабатываемой

формации от предыдущего перехода. Используемые на этих переходах инструменты производят меньшую работу деформации.

Пример. В качестве примера можно при- 5 вести обработку гильзы поршневого гидроцилиндра d 50 Н8; R 0,16 мкм; 25 мм на модернизированном гидравлическом прессе П 474 А. Скорость обработки 6,5 м/мин. Натяг на дорнующий и реду- ю цированный элементы 0,5 мм. Припуск на режущий элемент 0,04 мм.

Применение предлагаемого способа позФормула изобретения Способ обработки цилиндрических полых деталей, при котором осуществляют дор- нование отверстия дорном с обратным конусом и редуцирование заготовки в фильере с заборным конусом и цилиндрической ленточкой, отличающийся тем, что, с целью повышения производительности за счет одновременной обработки наружной и внутренней поверхностей и повышения качества обрабатываемых деталей, одновременно с редуцированием заготовки в фильере осуше- ствляют резание по внутренней поверхности режущими инструментами, при этом дорн, фильеру и режущий инструмент жестко фикволяет повысить точность обработки в сред- сируют друг относительно друга в осевом

нем на один квалитет, обеспечить макси-направлении и устанавливают последовамальное упрочнение стенки детали с равно-тельно, располагая заборный конус фильеме.рным распределением физико-механичес-ры оппозитно обратному конусу дорна, а

ких свойств по толщине, а также увеличитьрежущий инструмент - цилиндрической

стойкость инструментов.ленточке фильеры.

Формула изобретения Способ обработки цилиндрических полых деталей, при котором осуществляют дор- нование отверстия дорном с обратным конусом и редуцирование заготовки в фильере с заборным конусом и цилиндрической ленточкой, отличающийся тем, что, с целью повышения производительности за счет одновременной обработки наружной и внутренней поверхностей и повышения качества обрабатываемых деталей, одновременно с редуцированием заготовки в фильере осуше- ствляют резание по внутренней поверхности режущими инструментами, при этом дорн, фильеру и режущий инструмент жестко фиксируют друг относительно друга в осевом

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ДОРНОВАНИЯ ОТВЕРСТИЙ | 1993 |

|

RU2072277C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ | 2010 |

|

RU2460626C2 |

| СПОСОБ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ СО СТАТИКО-ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ | 2010 |

|

RU2460627C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2484928C2 |

| СПОСОБ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ И КАЛИБРОВАНИЯ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩИМ ИНСТРУМЕНТОМ | 2011 |

|

RU2474486C1 |

| Способ обработки резанием с опережающим пластическим деформированием | 1988 |

|

SU1650370A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ПРИ ПОВЕРХНОСТНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ | 2008 |

|

RU2371673C1 |

| Способ дорнования отверстий | 1986 |

|

SU1411124A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2478456C2 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2487785C2 |

Изобретение относится к области машиностроения, в частности к способам обработки цилиндрических полых деталей, и может быть использовано для одновременной обработки наружных и внутренних поверхностей. Целью изобретения является повышение производительности за счет одновременной обработки наружной и внутренней поверхностей и повышение качества. Дорн, фильеру и режущий инструмент располагают последовательно, при этом заборный конус фильеры устанавливают оппозитно обратному конусу дорна, а режу- ш,ий инструмент - цилиндрической ленточке фильеры. Обработку по наружной поверхности фильерой, а по внутренней режущим инструментом осуществляют одновременно. 1 ил. ю (Л ГС со 4: сл

J

Редактор А. Ворович Заказ 423/11

ВНИИПИ Государственного комитета СССР но делам мзибрет няГ; п открытий

1 13035, Москва, Ж-35, Раучнекая наб.. д. 4,5 Производственно-полиграфическое предприятие, г. жropoд, ул. Проектная, 4

Составитель М. Ласточкина

Техред И. ВересКорректор Н. Р о-ико

Тираж 976По.:ил1сное

| Монченко В | |||

| П | |||

| Дорнование отверстий в длинных гильзах и втулках: Сер | |||

| Сельхозмашиностроение | |||

| М.: НИИАвтопром, 1967, с | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Монченко В | |||

| П | |||

| Эффективная технология производства полых цилиндров | |||

| М.: Машиностроение, 1980, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| V. | |||

Авторы

Даты

1987-03-07—Публикация

1984-10-30—Подача