1

Изобретение относится к металлообработке и может быть использовано в различных отраслях машиностроения при получении точных отверстий в деталях, .

Цель изобретения - повышение точности обработки за счет исключения влияния колебаний твердости металла детали.

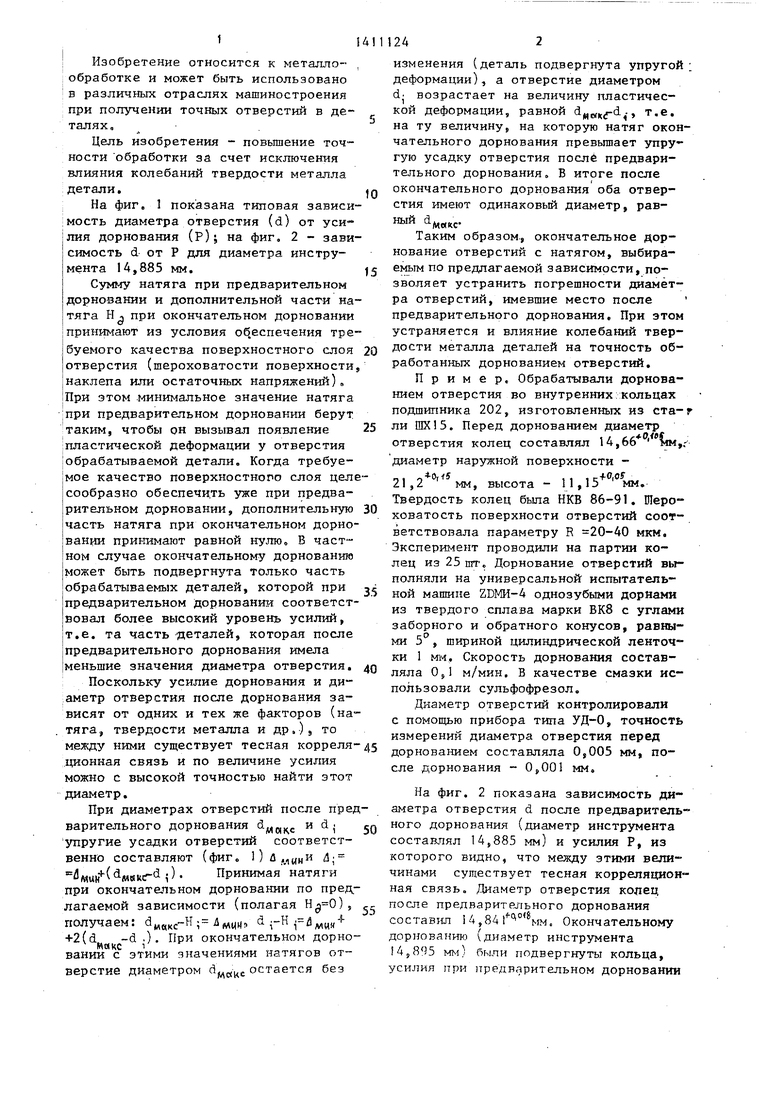

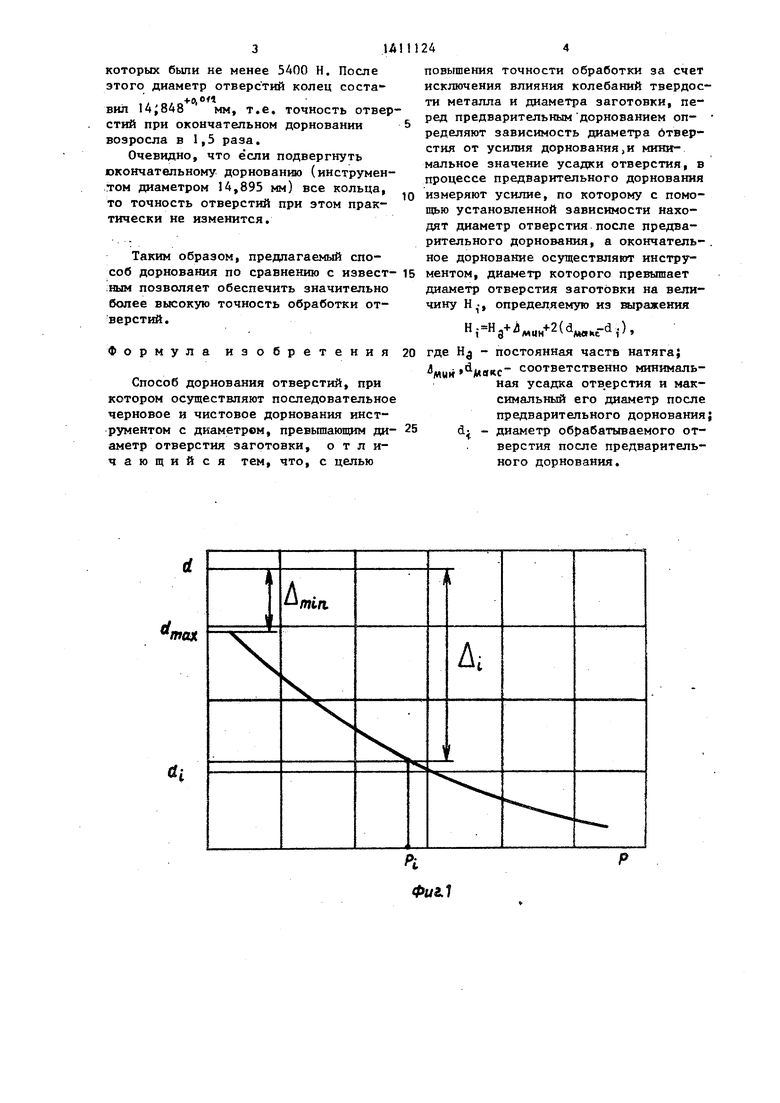

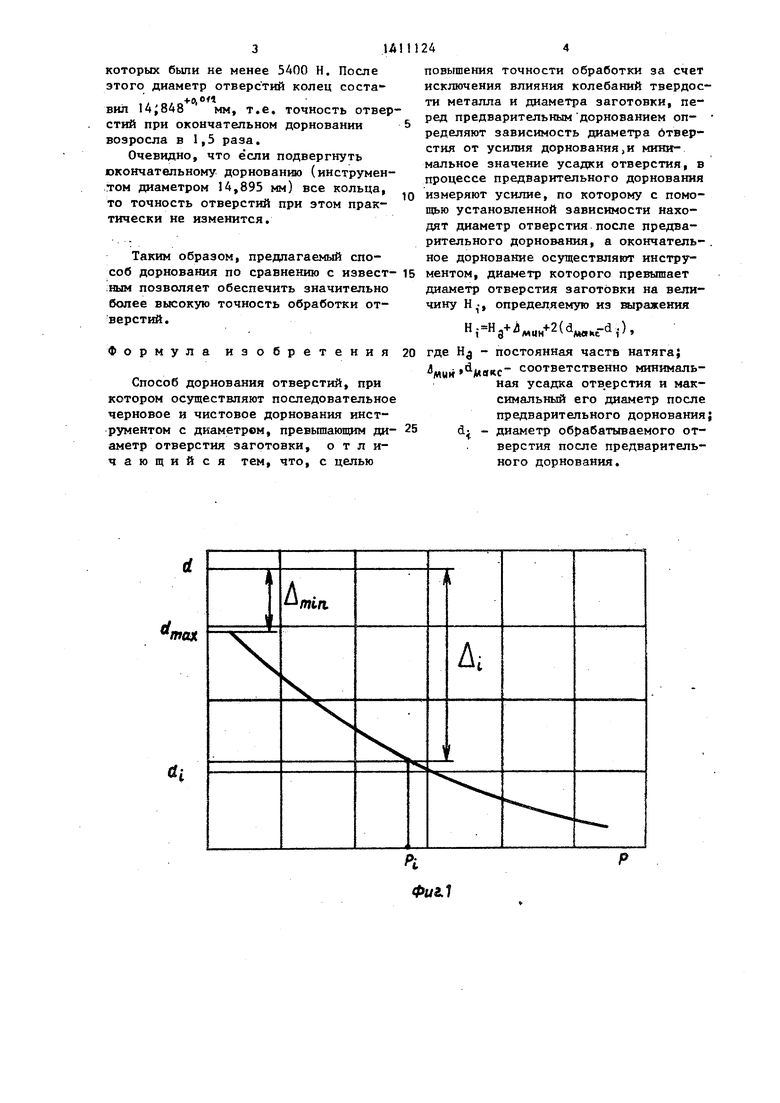

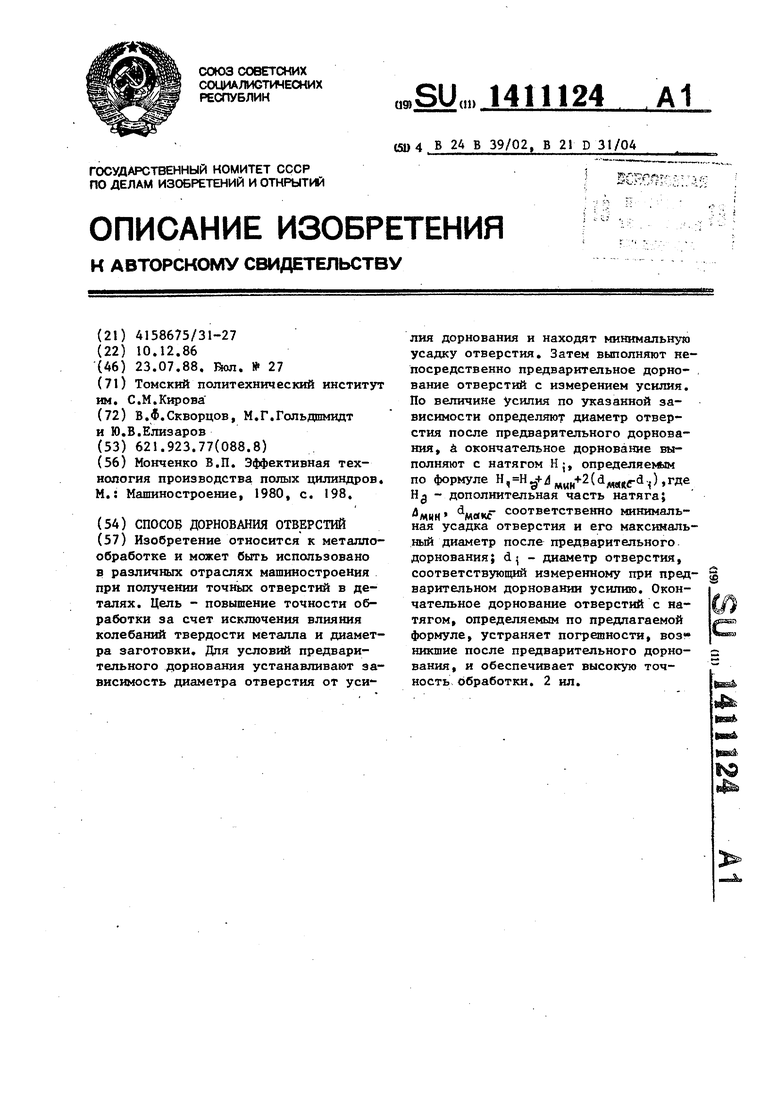

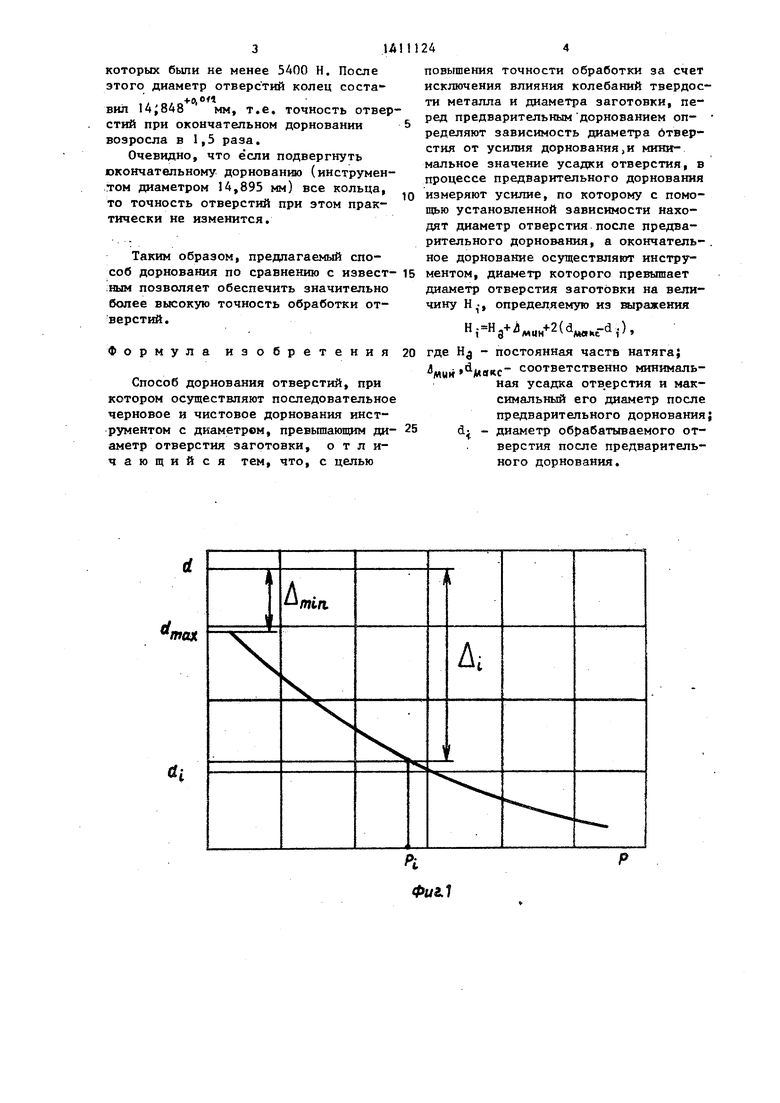

На фиг, 1 показана типовая зависимость диаметра отверстия (d) от усилия дорнования (Р); на фиг, 2 - зависимость d от Р для диаметра инструмента 14,885 мм.

Сумму натяга при предварительном дорновании и дополнительной части натяга НJ при окончательном дорновании принимают из условия об.еспечения требуемого качества поверхностного слоя отверстия (шероховатости поверхности, наклепа или остаточных напряжений) При этом минимальное значение натяга при предварительном дорновании берут таким, чтобы он вызывал появление пластической деформации у отверстия обрабатываемой детали. Когда требуемое качество поверхностного слоя целесообразно обеспечить уже при предварительном дорновании, дополнительную часть натяга при окончательном дорновании принимают равной нулю. В частном случае окончательному дорнованию может быть подвергнута только часть обрабатываемых деталей, которой при предварительном дорновании соответствовал более высокий уровень усилий, т.е. та часть деталей, которая после предварительного дорнования имела меньшие значения диаметра отверстия,

Поскольку усилие дсрнования и диаметр отверстия после дорнования зависят от одних и тех же факторов (натяга, твердости металла и др.), то между ними существует тесная корреляционная связь и по величине усилия можно с высокой точностью найти этот диаметр.

При диаметрах отверстий после предварительного дорнования djupi c и dj упругие усадки отверстий соответственно составляют (фиг. 1) Д .,,««1 & (Г Принимая натяги при окончательном дорновании по предлагаемой зависимости (полагая )5

получаем: d.-H ; 4„ум1 г 4-2(d d .). При окончательном дорнойакс 1

вании с этими значениями натягов отверстие диаметром остается без

1242

изменения (деталь подвергнута упругой деформации), а отверстие диаметром dj возрастает на величину пластической деформации, равной ,., т.е. на ту величину, на которую натяг окончательного дорнования превышает упругую усадку отверстия после предварительного дорнования. В итоге после окончательного дорнования оба отверстия имеют одинаковый диаметр, равный d.

Таким образом, окончательное дор- нование отверстий с натягом, выбираемым по предлагаемой зависимости, позволяет устранить погрешности диаметра отверстий, имевшие место после предварительного дорнования. При этом устраняется и влияние колебаний твердости металла деталей на точность обработанных дорнованием отверстий.

Пример. Обрабатывали дорнованием отверстия во внутренних:кольцах подшипника 202, изготовленных из стали ШХ15. Перед дорнованием диаметр отверстия колец составлял 14, мм, диаметр наружной поверхности 21, мм, высота - 11, . Твердость колец была НКВ 86-91. Шероховатость поверхности отверстий соответствовала параметру R 20-40 мкм, Эксперимент проводили на партии колец из 25 шт. Дорнование отверстий выполняли на универсальной испытательной машине ZDMH-4 однозубыми дорнами из твердого сплава марки ВК8 с углами заборного и обратного конусов, равными 5°, шириной цилиндрической ленточки 1 мм. Скорость дорнования составляла Ojl м/мин, В качестве смазки использовали сульфофрезол.

Диаметр отверстий контролировали с помощью прибора типа УД-О, точность измерений диаметра отверстия перед дорнованием составляла 0,005 мм, после дорнования - 0,001 мм.

На фиг. 2 показана зависимость диаметра отверстия d после предварительного дорнования (диаметр инструмента составлял 14s885 мм) и усилия Р, из которого видно, что между зтими величинами cyniecTByeT тесная корреляционная связь. Диаметр отверстия колец после предварительного дорнования составил 1А,. Окончательному дорнованию (диаметр инструмента 14р8 Э5 мм) были подвергнуты кольца, усилия при предиарительном дорнованки

которых были не менее 5400 Н. После этого диаметр отверстий колец составил 4;848 мм, т.е. точность отверстий при окончательном дорновании возросла в 1,5 раза.

Очевидно, что если подвергнуть «экончательному дорнованию (инструментом диаметром 14,895 мм) все кольца, то точность отверстий при этом практически не изменится.

Таким образом, предлагаемый способ дорнования по сравнению с нзвест- :ным позволяет обеспечить значительно более высокую точность обработки от- верстий.

Формула изобретения

Способ дорнования отверстий, при котором осуществляют последовательное черновое и чистовое дорнования инструментом с дкаметрем, превьппающим ди- аметр отверстия заготовки, отличающийся тем, что, с целью

повышения точности обработки за счет исключения влияния колебаний твердости металла и диаметра заготовки, перед предварительным дорнованием оп- ределяют зависимость диаметра бтвер- стия от усилия дорнования,и ини- мальное значение усадки отверстия, в процессе предварительного дорнования измеряют усилие, по которому с помощью установленной зависимости находят диаметр отверстия после предварительного дорнования, а окончатель- . ное дорнование осуществляют инструментом, диаметр которого превышает диаметр отверстия заготовки на величину , определяемую из заражения

(d,-d.),

где Н - постоянная чаете натяга;

Muk Мякс соответственно минимальная усадка отв.ерстия и максимальный его диаметр после предварительного дорнования; - диаметр об{)абатываемого отверстия после предварительного дорнования.

di

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОРНОВАНИЯ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342229C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ ПРИ ПОВЕРХНОСТНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ | 2008 |

|

RU2371673C1 |

| Способ получения отверстий и устройство для его осуществления | 1981 |

|

SU1005985A1 |

| Способ обработки цилиндрических полых деталей | 1984 |

|

SU1294509A1 |

| Устройство для калибрования отверстий поверхностным пластическим деформированием с наложением ультразвуковых колебаний на деталь | 2023 |

|

RU2817100C1 |

| Способ ю.г.проскурякова и в.н.романова определения макрогеометрических отклонений формы заготовок трубного проката | 1974 |

|

SU652432A1 |

| Способ сборки деталей с натягом | 1983 |

|

SU1199557A1 |

| Способ механической обработки глубоких отверстий | 2021 |

|

RU2765007C1 |

| Инструмент для дорнования отверстий | 1990 |

|

SU1766644A1 |

| СПОСОБ БАЗИРОВАНИЯ ЗАГОТОВКИ ПРИ ДОРНОВАНИИ | 2003 |

|

RU2252842C1 |

Изобретение относится к металлообработке и может быть использовано в различных отраслях машиностроения при получении отверстий в деталях. Цель - повышение точности обработки за счет исключения влияния колебаний твердости металла и диаметра заготовки. Для условий предварительного дорнования устанавливают зависимость диаметра отверстия от усилия дорнования и находят минимальную усадку отверстия. Затем выполняют непосредственно предварительное дорно- , вание отверстий с измерением усилия. По величине усилия по указанной зависимости определяют диаметр отверстия после предварительного дорнования, и окончательное дорнование выполняют с натягом Hj, определяе в 1м по формуле Н,(),где Н - дополнительная часть натяга; м«кГ соответственно минимальная усадка отверстия и его максимальный диаметр после предварительного, дорнования; d - диаметр отверстия, соответствующий измеренному при пред- S варительном дорновании усилию. Окончательное дорнование отверстий с натягом, определяемым по предлагаемой формуле, устраняет погрешности, воз никшие после предварительного дорнования, и обеспечивает высокую точность обработки. 2 ил.

Л«;

mill

wax

и;

А.

PL

Фи2.1

Р

Л. MM

00

5000

5500 6000 ,Z

6500 Р.Н

| Мончеико В.П | |||

| Эффективная технология производства полых цилиндров | |||

| М.: Машиностроение, 1980, с | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

Авторы

Даты

1988-07-23—Публикация

1986-12-10—Подача