112

Изобретение относится к машино- cTpoeftino и может быть использовано в высокоскоростных шпиндельных уз-, лах тяжелых металлорежущих станков, например, фрезерно-расточной груп11Ы. Цель изобретения - повышение надежности в работе пневматического уплотнения при наличии значительных поперечных деформаций ипинделя за счет обеспечения постоянного оптимального по величине уплотняющего зазора,

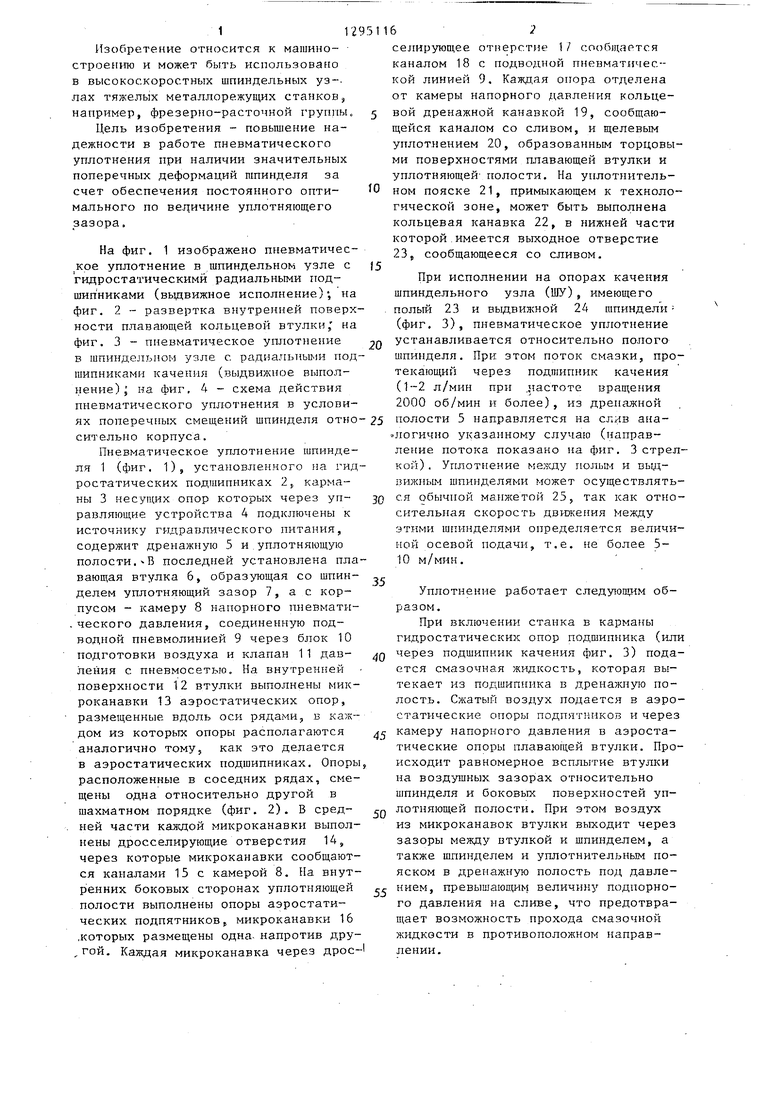

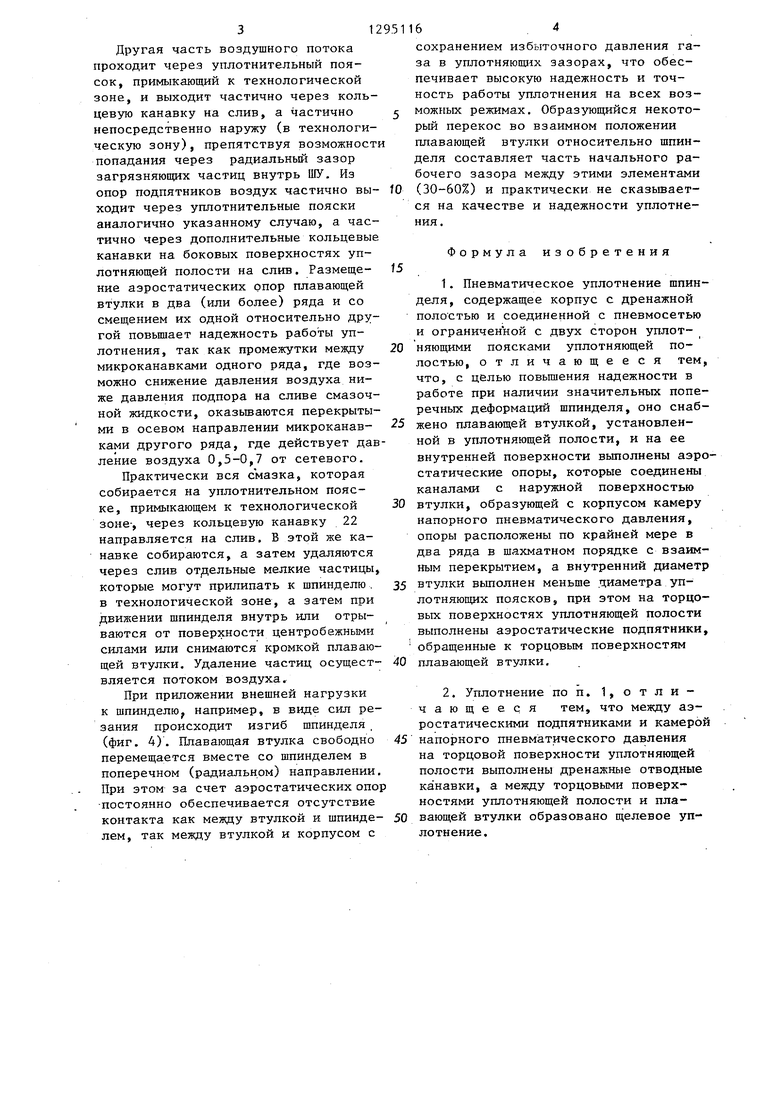

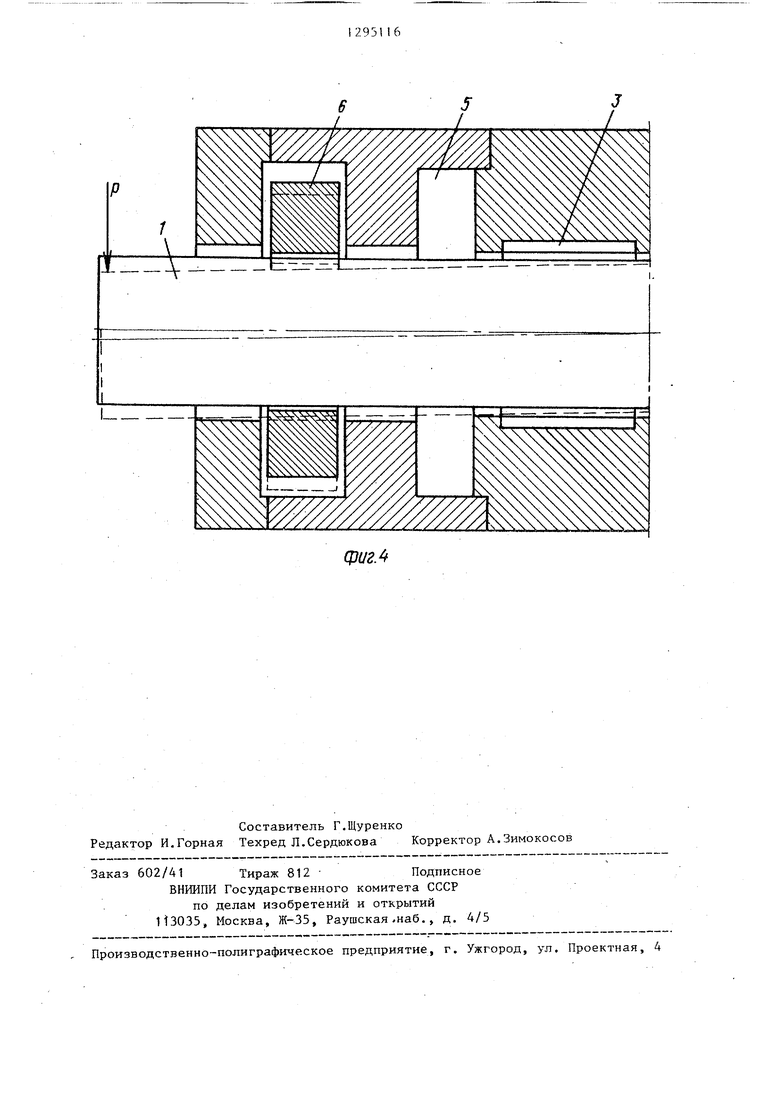

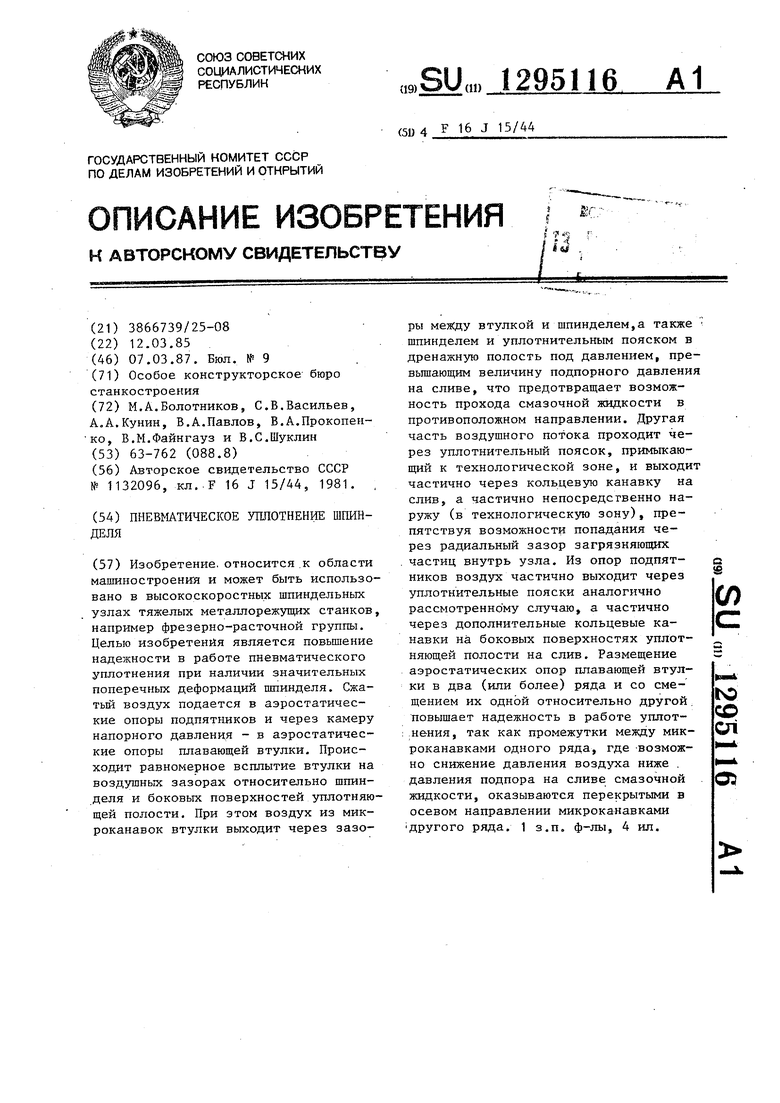

На фиг. 1 изображено пневматичес- кое уплотнение в шпиндельном узле с гидростатическими радиальными подшипниками (выдвижное исполнение), на фиг. 2 - развертка внутренней поверхности плава оп;ей кольцевой втулки, на фиг. 3 - пневматическое уплотнение в шпиндельном узле с радиальт1ыми подшипниками качения (выдвижное выполнение) на фиг. 4 - схема действия пневматического уплотнения в условиях поперечных смещений шпинделя относительно корпуса,.

Пневматическое уплотнение шпинделя 1 (фиг. 1), установленного на гидростатических подшипниках 2,. карманы 3 несущих опор которых через управляющие устройства 4 подключены к источнику гидравлического питания, содержит дренажную 5 и .уплотняющую полости.В последней установлена плавающая втулка 6, образующая со шпинделем уплотняющий зазор 7, а с корпусом - камеру 8 напорного пневматп- .ческого давления, соединенную подводной пневмолинией 9 через блок 10 подготовки воздуха и клапан 11 давления с пневмосетью. На внутренней поверхности 12 втулки выполнены микроканавки 13 аэростатических опор, размещенные вдоль оси рядами, в каждом из которых опоры располагаются аналогично тому, как это делается в аэростатических подшипниках. Опоры расположенные в соседних рядах, смещены одна относительно другой в шахматном порядке (фиг. 2). В средней части каждой микроканавки выполнены дросселирующие отверстия 14, через которые микроканавки сообщаются каналами 15 с камерой 8. На внутренних боковых сторонах уплотняющей полости выполнены опоры аэростатических подпятниковf микроканавки 16 .которых размещены одна- напротив дру- ,гой. Каждая микроканавка через дрос6;

селирующее отнерстие 1/ сообщается каналом 18 с подводной пневматической линией 9. Каждая опора отделена от камеры напорного давления кольцевой дренажной канавкой 19, сообщающейся каналом со сливом, и щелевым уплотнением 20, образованным торцовыми поверхностями плавающей втулки и уплотняющей- полости. На уплотнительном пояске 21, примыкающем к технологической зоне, может быть выполнена кольцевая канавка 22, в нижней части которой имеется вьпкодное отверстие 23, сообщающееся со сливом.

При исполнении на опорах качения

шпиндельного узла (ШУ), имеющего полый 23 и вьщвижной 24 шпиндели (фиг. 3), пневматическое уплотнение

устанавливается относительно полого шпинделя. При этом поток смазки, протекающий через подшипник качения (1-2 л/мин при ..частоте врап1,ения 2000 об/мин и более), из дренажной

полости 5 направляется на слив ана- логично указанному случаю (направление потока показано на фиг. 3 стрелкой) . Уплотнение мекоду полым и выд- вижньим шпинделями может осуществляться обычной манжетой 25, так как относительная скорость двгокения между этими шпинделями определяется величиной осевой подачи, т.е. не более 5- 10 м/мин.

Уплотнение работает следующим образом.

При включении станка в карманы гидростатических опор подшипника (или

через подшипник качения фиг. 3) подается смазочная жидкость, которая вытекает из подшип ика в дренажную полость. Сжатый воздух подается в аэростатические опоры подпятников и через

камеру напорного давления в аэростатические опоры плавающей втулки. Происходит равномерное всплытие втулки на воздушных зазорах относительно шпинделя и боковых поверхностей уплотняющей полости. При этом воздух из микроканавок втулки выходит через зазоры между втулкой и шпинделем, а также шпинделем и уплотнительным пояском в дренажную полость под давлением, превышающим величину подпорного давления на сливе, что предотвращает возможность прохода смазочной жидкости в противоположном направлении.

31

Другая часть воздушного потока проходит через уплотнительный поясок, примыкающий к технологической зоне, и выходит частично через кольцевую канавку на слив, а частично непосредственно наружу (в технологическую зону), препятствуя возможност попадания через радиальный зазор загрязняющих частиц внутрь ШУ, Из опор подпятников воздух частично вы- ходит через уплотнительные пояски аналогично указанному случаю, а частично через дополнительные кольцевые канавки на боковых поверхностях уплотняющей полости на слив. Размеще- ние аэростатических опор плавающей втулки в два (или более) ряда и со смещением их одной относительно другой повышает надежность работы уплотнения, так как промежутки между микроканавками одного ряда, где возможно снижение давления воздуха ниже давления подпора на сливе смазочной жидкости, оказьшаются перекрытыми в осевом направлении микроканав- ками другого ряда, где действует давление воздуха 0,5-0,7 от сетевого. Практически вся смазка, которая собирается на уплотнительном пояске, примыкающем к технологической зоне-, через кольцевую канавку 22 направляется на слив. В этой же канавке собираются, а затем удаляются через слив отдельные мелкие частицы, которые могут прилипать к шпинделю . в технологической зоне, а затем при шпинделя внутрь или отрываются от поверхности центробежными силами или снимаются кромкой плаваю- щей втулки. Удаление частиц осущест- вляется потоком воздуха .

При приложении внешней нагрузки к шпинделю например, в виде сил резания происходит изгиб шпинделя (фиг. 4). Плавающая втулка свободно перемещается вместе со шпинделем в поперечном (радиальном) направлении. При этом за счет аэростатических опо постоянно обеспечивается отсутствие контакта как между втулкой и шпинде- лем, так между втулкой и корпусом с

164

сохранением избь точного давления газа в уплотняющих зазорах, что обеспечивает высокую надежность и точность работы уплотнения на всех возможных режимах. Образующийся некоторый перекос во взаимном положении плавающей втулки относительно шпинделя составляет часть начального рабочего зазора между этими элементами (30-60%) и практически не сказьтает- ся на качестве и надежности уплотнения.

Формула изобретения

1.Пневматическое уплотнение шпинделя, содержащее корпус с дренажной полостью и соединенной с пневмосетью и ограниченной с двух сторон уплотняющими поясками уплотняющей полостью, отличающееся тем что, с целью повьпиения надежности в работе при наличии значительных поперечных деформаций шпинделя, оно снабжено плавающей втулкой, установленной в уплотняющей полости, и на ее внутренней поверхности выполнены аэростатические опоры, которые соединены каналами с наружной поверхностью втулки, образующей с корпусом камеру напорного пневматического давления, опоры расположены по крайней мере в два ряда в шахматном порядке с взаимным перекрытием, а внутренний диаметр втулки вьшолнен меньше диаметра уплотняющих поясков, при этом на торцовых поверхностях уплотняющей полости выполнены аэростатические подпятники, обращенные к торцовым поверхностям плавающей втулки.

2.Уплотнение по п. 1, отличающееся тем, что между аэростатическими подпятниками и камерой напорного пневматического давления

на торцовой поверхности уплотняющей полости выполнены дренажные отводные канавки, а между торцовыми поверхностями уплотняющей полости и плавающей втулки образовано щелевое уплотнение.

18

16

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматическое уплотнение шпинделя | 1989 |

|

SU1651001A1 |

| Пневматическое уплотнение шпиндельного узла | 1991 |

|

SU1810693A1 |

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

| Устройство для базирования изделий | 1979 |

|

SU831501A1 |

| Газовое уплотнение | 1981 |

|

SU1132096A1 |

| Газовое уплотнение | 1981 |

|

SU1013676A1 |

| Опорный узел жидкостного трения | 1981 |

|

SU986758A1 |

| Шпиндельный узел | 1980 |

|

SU908580A1 |

| Прецизионный газостатический шпиндельный узел | 2021 |

|

RU2771708C1 |

| Шпиндельное устройство | 1986 |

|

SU1357142A1 |

Изобретение, относится.к области машиностроения и может быть использовано в высокоскоростных шпиндельных узлах тяжелых металлорежущих станков, например фрезерно-расточной группы. Целью изобретения является повьшюние надежности в работе пневматического уплотнения при наличии значительных поперечных деформаций шпинделя. Сжа- тьш воздух подается в аэростатические опоры подпятников и через камеру напорного давления - в аэростатические опоры плавающей втулки. Происходит равномерное всплытие втулки на воздушных зазорах относительно шпинделя и боковых поверхностей уплотняющей полости. При этом воздух из микроканавок втулки выходит через зазоры между втулкой и шпинделем,а также шпинделем и уплотнительным пояском в дренажную полость под давлением, пре- вьш1ающим величину подпорного давления на сливе, что предотвращает возможность прохода смазочной жидкости в противоположном направлении. Другая часть воздушного потока проходит через уплотнительный поясок, примьпсаю- щий к технологической зоне, и выходит частично через кольцевую канавку на слив, а частично непосредственно наружу (в технологическую зону), препятствуя возможности попадания через радиальный зазор загрязняющих частиц внутрь узла. Из опор подпятников воздух частично выходит через уплотнительные пояски аналогично рассмотренному случаю, а частично через дополнительные кольцевые канавки на боковых поверхностях уплотняющей полости на слив. Размещение аэростатических опор плавающей втулки в два (или более) ряда и со смещением их одной относительно другой повышает надежность в работе уштот- -не-ния, так как промежутки между микроканавками одного ряда, где -возможно снижение давления воздуха ниже . давления подпора на сливе смазочной жидкости, оказываются перекрытыми в осевом направлении микроканавками iдругого ряда. 1 з.п. ф-лы, 4 ил. Q € (Л IND со cin 05

19

13 /J /

Фиг. 2

фиг. З

фиг А

| Газовое уплотнение | 1981 |

|

SU1132096A1 |

| , | |||

Авторы

Даты

1987-03-07—Публикация

1985-03-12—Подача