1 ,

Изобретение относится к области станкостроения 5 может быть использовано в шпиндельных узлах металлорежущих станков и является усовершенствованием устройства по авт.св. № 1093405.

Цель изобретения - повьшение точности и производительности обработки за счет снижения температурных деформаций путем обеспечения принудительной циркуляции охлажденной смазочной жидкости между корпусом и шпинделем.

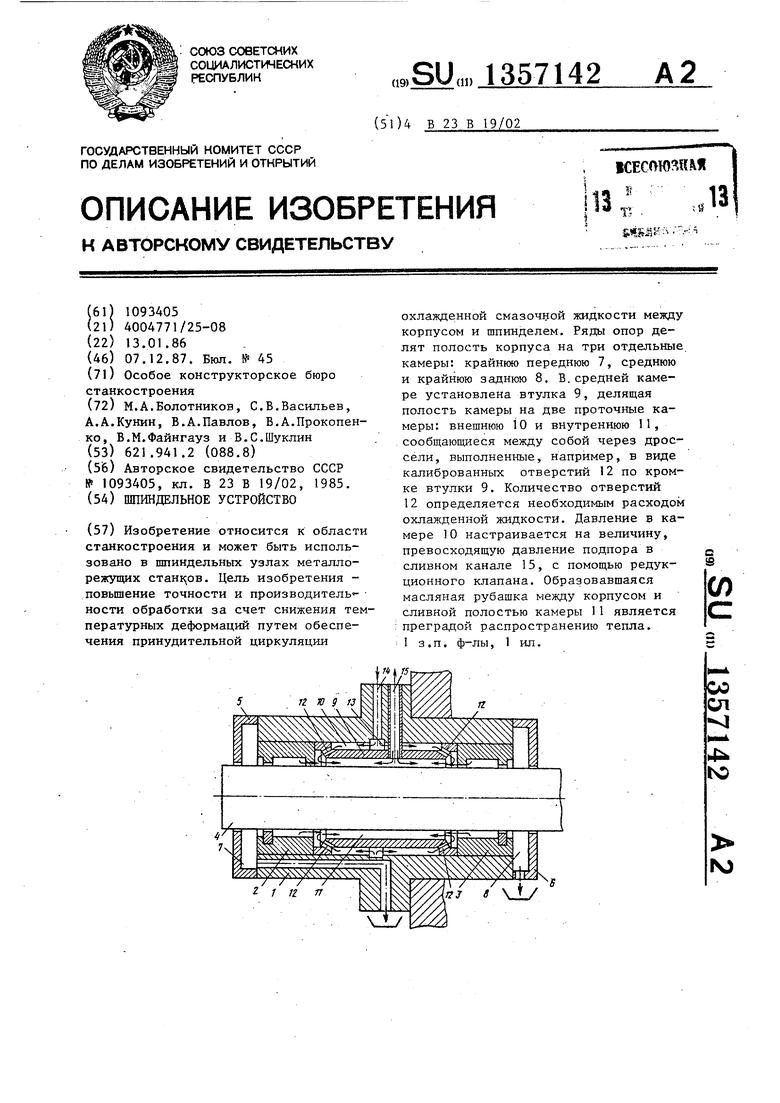

На чертеже показано шпиндельное устройство, разрез.

Шпиндельное устройство содержит установленный в корпусе 1 с возмож- нйстью вращения на двух рядах радиальных -гидростатических опор 2 и 3 горизонтальный шпиндель 4. С переднего и заднего торцов корпус 1 закрыт крьш1ками 5 и 6. Ряды опор делят полость корпуса на три отдельные сливные камеры: крайнюю переднюю 7, среднюю и крайнюю заднюю 8, Между опорами выполнены осевые разделительные канавки, открытые в среднюю камеру и заглушенные с наружных торцов. В средней камере установлена втулка 9 5 делящая полость камеры на две проточные камеры: внешнюю 10 и внутреннюю 1I, Проточные камеры 10 и 11 сообщаются между собой через дроссели, выполненные, например, в виде калиброванных отверстий 12 по кромке втулки 9, Количество отверсти 12 определяется необходимым расходом охлажденной жидкости и зависит, в основном, от размеров шпиндельного устройства5 технических характеристик станка и во вногом определяется; классом его точности (обычно должно быть выполнено по 4 - 8 отверстий с каждого края втулки 9). В средней части камеры 10 на корпусе 1 выполнена кольцевая проточка 13, соединенная каналом 14 с источником охлажденной смазочной жидкости гидросистемы станка. Внутренняя проточная камера 11 каналом 15 соединяется в верхней точке ее средней части со сливом.

Шпиндельное устройство работает следуюш 1м образом.

При включении станка происходит всплытие шпинделя 4 на гидростатических опорах. При этом величины зазоров устанавливаются на одинаковое значение и ось шпинделя совпадает с

3571422

осью подшипников. Рабочая жидкость вытекает из гидростатических опор в камеры 7, 8 и 11 корпуса и далее направляется раздельными потоками на

слив. Большая часть рабочей жидкости вытекает из опор в камеру 11 через заглушенные осевые канавки, открытые в эту камеру, и внутреннюю часть

0 дросселирующих перемычек гидростатических опор. Так как канал 15 слива выполнен исходяшям из верхней точки камеры 11, слив из этой камеры начинается после заполнения ее доверху

15 рабочей жидкостью, т.е. сохраняется условие отсутствия пенообразования.

Одновременно через канал 14 в камеру 10 подается от гидросистемы станка охлажденная рабочая жидкость.

20 Благодаря напичию калиброванных отверстий 12 в камере 10 создается напорное давление, гарантирующее равномерное заполнение и течение жидкости через камеру 10 в направлениях от

25 средней проточки 13 к калиброванным отверстиям 12 (показано стрелками). Давление в камере 10 настраивается на величину, превосходящую давление подпора в сливном канале 15, с по30 мощью редукционного клапана (не показан) , Образовавшаяся таким образом . масляная рубашка между корпусом и сливной полостью камеры 11, в которую поступает нагретая в опорах на

35 высоких частотах вращения шпинделя раб.очая жидкость, является надежной преградой распространению тепла и связанных с ним деформаций на корпусе и далее к элементам конструкции

40 станка. Поступающая из камеры 10 через дроссели 12 охлажденная жидкость смешивается в камере 1 с нагретой в гидростатических опорах рабочей жидкостью, обеспечивая при этом .сниже45 ние температуры в камере 11„

Формула изобретения |. Шпиндельное устройство по авт.

св. № 1093405, отличающе е с я тем, что, с целью повышения

gQ точности и производительности обработки, средняя сливная камера выполнена в виде двух концентрично расположенных и связанных между собой через дроссели камер, из которых

55 внешняя образована между внутренней поверхностью корпуса и наружной поверхностью,-введенной в шпиндельный узел втулки, а внутренняя - между шпинделем и внутренней поверхностью

313571424

упомянутой втулки, при этом наружная 2. Устройство по п.1, о т л икамера связана с источником давлениячающееся тем, что дроссели

рабочей жидкости, а внутренняя - сомежду внутренней и внешней камерами

сливной магистралью в средней частивыполнены в виде двух рядов калибровтулки в верхней точке.ванных отверстий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельное устройство | 1982 |

|

SU1093405A1 |

| Шпиндельное устройство | 1986 |

|

SU1316752A1 |

| Пневматическое уплотнение шпинделя | 1985 |

|

SU1295116A1 |

| Пневматическое уплотнение шпинделя | 1989 |

|

SU1651001A1 |

| Шпиндельное устройство | 1980 |

|

SU1024224A1 |

| Устройство для зажима инструмента в шпинделе металлорежущего станка | 1985 |

|

SU1340931A1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ | 1990 |

|

RU2025587C1 |

| Шпиндельный узел шлифовального круга | 1986 |

|

SU1313674A1 |

| Шпиндельный узел | 1978 |

|

SU766755A1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2008 |

|

RU2370679C1 |

Изобретение относится к области станкостроения и может быть использовано в шпиндельных узлах металлорежущих станв;ов. Цель изобретения - повьшение точности и производитель ности обработки за счет снижения температурных деформаций путем обеспечения принудительной циркуляции охлажденной смазочной жидкости между корпусом и шпинделем. Ряды опор делят полость корпуса на три отдельные камеры: крайнюю переднюю 7, среднюю и крайнюю заднюю 8. Б.средней камере установлена втулка 9, делящая полость камеры на две проточные камеры: внешнюю 10 и внутреннюю П, сообщающиеся между собой через дроссели, выполненные, например, в виде калиброванных отверстий 12 по кромке втулки 9. Количество отверстий 12 определяется необходимым расходом охлажденной жидкости. Давление в камере 10 настраивается на величину, превосходящую давление подпора в сливном канале 15, с помощью редутс- ционного клапана. Образовавшаяся масляная рубашка между корпусом и сливной полостью камеры 11 является : преградой распространению тепла. I 3.п. ф-лы, 1 ил. i СЛ 14)

Авторы

Даты

1987-12-07—Публикация

1986-01-13—Подача