12

деления фаз при их выводе из аппарата и упрощение монтажа аппарата. Аппарат содержит корпус 1 с загрузочными и выгрузочными патрубками и горизонтальной рамной мешалкой 4, ковшовый обезвоживающий элеватор 6 и отстойную камеру (ОК) 9 с транспортировочным шнеком (ТШ) 11. ОК 9 выполнена в виде отдельного узла и сочленяется с элеватором 6 с помощью цилиндрического патрубка (ЦП) 16 с щелью 17 на всю длину ковшей. По верхней и нижней кромкам щели 17 установлены

эластичные уплотняющие элементы, кон1

Изобретение относится к технике смешения гетерогенных сред при выщелачивании солей из минерального . сырья или их растворения, в том числе растворения калийных руд, и может найти применение в химической, горнорудной и смежных с ними отраслях промышленности .

Цель изобретения - повьш1ение эффективности массообмена за счет улучшения разделения фаз при их выводе из аппарата, и упрощение монтажа последнего.

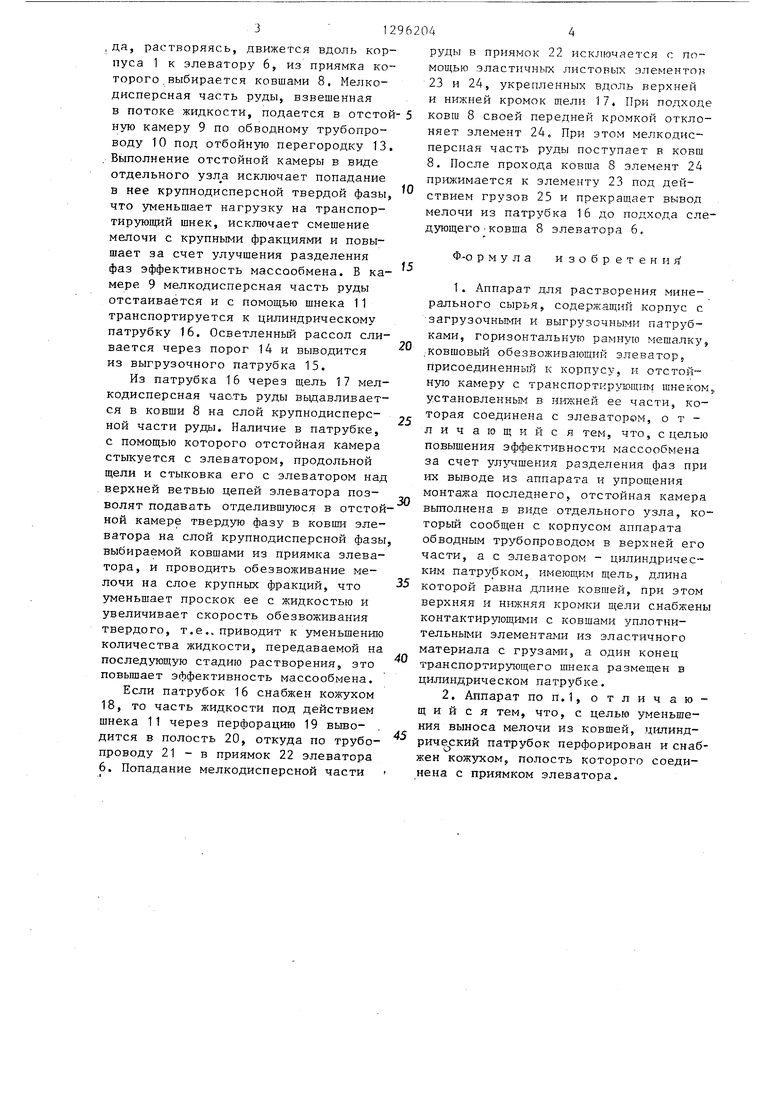

На фиг.1 приведен аппарат, фронтальная проекция; на фиг,2 - разрез А-А на фиг.1; на фиг.З - узел I на фиг.2.

Аппарат состоит из корпуса 1 с загрузочными патрубками руды 2 и рассола 3, в котором размещена рамная горизонтальная мешалка 4/ опирающаяся на вынесенные за пределы аппарата подшипниковые узлы 5. Одним из торцо корпус 1 сочленен с обезвоживающим элеватором 6, в котором на цепях 7 закреплены перфорированные ковши В. К элеватору 6 с противоположной стороны примыкает отстойная камера 9, снабженная обводным трубопроводом 10, подсоединенным к верхней части корпуса, транспортирующим шнеком 11, опирающимся на внешние подшипниковые узлы 12, отбойной перегородкой 13, сливным порогом 14, выгрузочным патрубком 15. Отстойная камера 9 сообще на с элеватором цилиндрическим пат

.тактирующие с ковшом 8. На элементах установлены грузы. ЦП 16 с ТШ 11 состыкован с элеватором 6 над верхней ветвью цепи 7, а ОК 9 с корпусом 1 в верхней его части соединяется с помощью обводного трубопровода 10, Мелкодисперсная твердая фаза из ОК 9 с помощью TUi 11 через ЦП 16 и цепь 17 для ускорения обезвоживания подается в ковши 8 на слой крупнодисперсной нерастворившейся части руды и передается вместе с ней на последующую стадию растворения. 1 з.п.ф-лы,

3 ил.

5 О

в -3525

30

рубком 16, имеющим щель 17, длина ко-1 торой равна длине ковшей. Патрубок 16 : мржет быть снабжен кожухом 18 и иметь перфорацию 19,. выполненную с помощью шпальтового набора. В патрубке 16 размещен один конец транспортирующего шнека 11. Полость 20 между кожухом 18 и патрубком 16 с помощью трубопровода 21 сообщается с приямком 22 элеватора 6. На верхней и нижней кромках щели 17 закреплены уплотнительные элементы 23 и 24, на которых установлено несколько грузов 25 с максимальным размером, меньшим зазора между стенками элеватора 6 и его ковшами 8.

Поскольку элемент 24 должен отклоняться ковшами 8, то его длина выбрана таким образом, чтобы это отклонение осуществлялось при подходе ковша 8 передней его кр омкой, т.е. длина элемента 24 .такая, что, в вертикальном положении он перекрывает всю зону элеватора, в которой перемещаются ковши 8. Элемент 23 более короткий, но имеет длину, равную ширине щели 17, и перекрывает только верхню1о часть зоны элеватора, занятую ковшами 8. Причем элемент 23 закреплен так, что выходит вверх (по ходу движения ковшей).

Аппарат работает следующим образом. В корпус 1 аппарата руда поступает через загрузочный патрубок 2, а рассол - через патрубок 3, где они смешиваются между собой мешалкой 4. Под действием потока и мешалки 4 ру3

да, растворяясь, движется вдоль корпуса 1 к элеватору 6, из приямка которого . выбирается ковшами 8, Мелкодисперсная часть руды, взвешенная в потоке жидкости, подается в отстойную камеру 9 по обводному трубопроводу 10 под отбойную перегородку 13. Выполнение отстойной камеры в виде отдельного исключает попадание в нее крупнодисперсной твердой фазы, что уменьшает нагрузку на транспортирующий шнек, исключает смешение

129

мелочи с крупными фракциями и повышает за счет улучшения разделения фаз эффективность массообмена. В камере 9 мелкодисперсная часть руды отстаивается и с помощью шнека 11 транспортируется к цилиндрическому патрубку 16, Осветленный рассол сливается через порог 14 и выводится из выгрузочного патрубка 15.

Из патрубка 16 через щель 17 мелкодисперсная часчть руды выдавливается в ковши 8 на слой крупнодисперсной части руды. Наличие в патрубке, с помощью которого отстойная камера стыкуется с элеватором, продольной щели и стыковка его с элеватором над верхней ветвью цепей элеватора позволят подавать отделившуюся в отстойной камере твердую фазу в ковши элеватора на слой крупнодисперсной фазы выбираемой ковшами из приямка злева- тора, и проводить обезвоживание мелочи на слое крупных фракций, что уменьшает проскок ее с жидкостью и увеличивает скорость обезвоживания твердого, т.е.. приводит к уменьшению количества жидкости, передаваемой на последующую стадию растворения, это повышает эффективность массообмена.

Если патрубок 16 снабжен кожухом 18, то часть жидкости под действием шнека 11 через перфорацию 19 выводится в полость 20, откуда по трубопроводу 21 - в приямок 22 элеватора 6. Попадание мелкодисперсной части

й5. ,

2962044

руды в приямок 22 исключается с помощью эластичных листовых злементо 23 и 24, укрепленных вдоль верхней и нижней кромок щели 17. При подходе ковш 8 своей передней кромкой отклоняет элемент 24, При этом мелкодисперсная часть руды поступает в ковш 8. После прохода ковша В элемент 24 прижимается к элементу 23 под действием грузов 25 и прекращает вывод мелочи из патрубка 16 до подхода следующего ковша 8 элеватора 6,

10

5

0

5

0

5

0

5

Ф-о рмула Изобретения

1. Аппарат для растворения минерального сырья, содержащий корпус с загрузo4Hbnvn-f и выгрузочными патрубками, горизонтальную рамную мешалку, .ковшовый обезвоживающий элеватор,, присоединенный к корпусу, и отстойную камеру с транспортирующгм шнекоМ;, установленным в ни-жней ее части, которая соединена с элеватором, отличающийся тем, что, с целью повышения эффективности массообмена за счет ул шения разделения фаз при их выводе из аппарата и упрощения монтажа последнего, отстойная камера вьтолнена в виде отдельного узла, который сообщен с корпусом аппарата обводным трубопроводом в верхней его части, а с элеватором - цилиндричес™ КИМ патрубком, имеющим щель, длина которой равна длине ковшей, при этом верхняя и нижняя кромки щели снабжены контактирующими с ковшами уплотни- тельными элементами из эластичного материала с грузам, а один конец транспортирующего 1ш-1ека размещен в цилиндрическом патрубке,

2, Аппарат по п.1, отличающий с я тем, что, с целью уменьшения выноса мелочи из ковшей, цилиндрический патрубок перфорирован и снабжен кожуком, полость которого соединена с приямком элеватора.

Ж

Составитель Т.Круглова Редактор М.Дьшын Техред. А.Кравчук Корректор М.Самборская

Закаа 65Q/1() Тираж 566 - Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий . 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

tpue.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки солевого шлама галургических производств | 1984 |

|

SU1320173A1 |

| Устройство для сгущения суспензий | 1983 |

|

SU1125012A1 |

| Экстрактор для системы твердое тело-жидкость | 1980 |

|

SU891109A1 |

| Аппарат для растворения | 1984 |

|

SU1212527A1 |

| Способ переработки полиминеральных калийсодержащих руд | 1980 |

|

SU933637A1 |

| Вертикальный смесительно-отстойный экстрактор | 1981 |

|

SU1008939A1 |

| Непрерывнодействующий экстрактор для системы твердое тело - жидкость | 1991 |

|

SU1777922A1 |

| Способ извлечения калийных и магниевых солей | 1982 |

|

SU1082763A1 |

| УСТРОЙСТВО РАЗДЕЛЕНИЯ ФАЗ В ВОДОНЕФТЯНОЙ СМЕСИ - НАКЛОННЫЙ ОТСТОЙНИК | 2010 |

|

RU2465944C2 |

| Экстрактор для системы твердое тело-жидкость | 1988 |

|

SU1625510A1 |

Изобретение относится к технике выщелачивания солей из минерального сырья, в частности калийного. Аппарат позволяет практически исключить рецикл насыщенного рассола. Цепь изобретения - повьшение эффективности массорбмена за счет улучшения CD Од 10 2Z

| Погрузочное устройство | 1958 |

|

SU116209A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аксельруд Г.А., Молчанов А.Д | |||

| Растворение твердых веществ.- М.: Химия, 1977, с.198-200, рис.1У.20 | |||

Авторы

Даты

1987-03-15—Публикация

1985-03-18—Подача