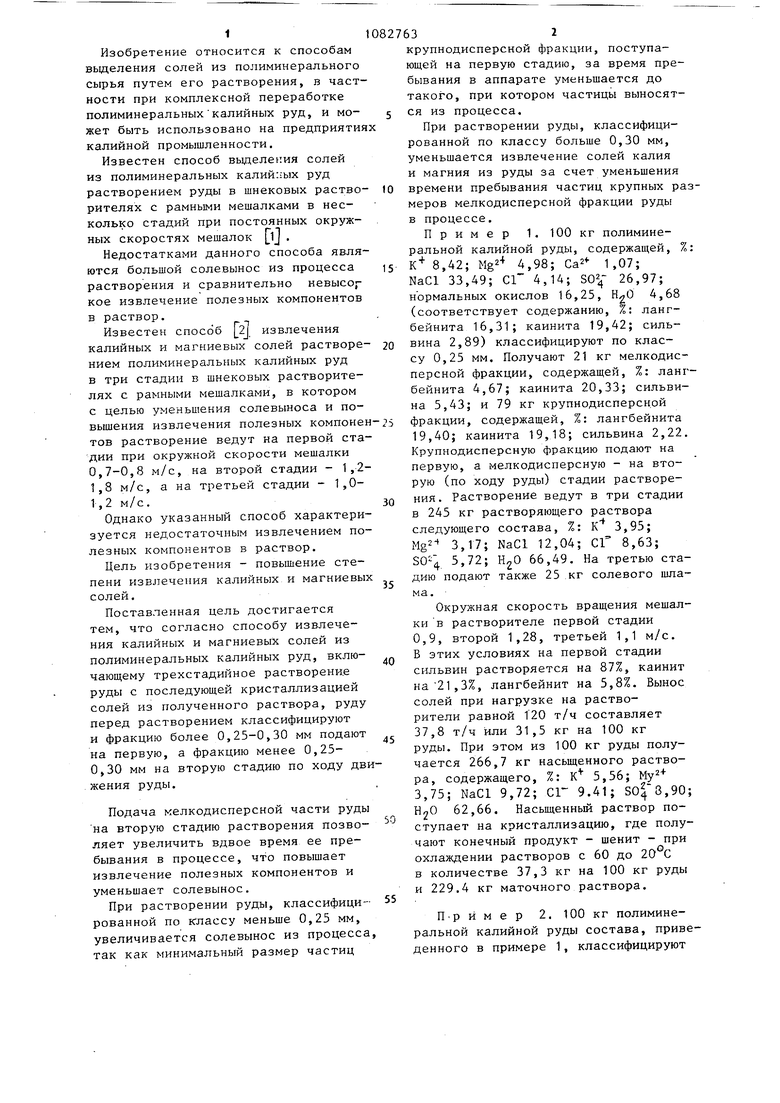

Изобретение относится к способам выделения солей из полиминерального сырья путем его растворения, в част ности при комплексной переработке полиминеральныхкалийных руд, и может быть использовано на предприяти калийной промышленности. Известен способ вьщелеиия солей из полиминеральных калий:;ых руд растворением руды в шнековых раство рителях с рамными мешалками в несколько стадий при постоянных окружных скоростях мешалок lj . Недостатками данного способа явля ются большой солевынос из процесса растворения и сравнительно невысор кое извлечение полезных компонентов в раствор. Известен способ 2 извлечения калийных и магниевых солей растворе нием полиминеральных калийных руд в три стадии в шнековых растворителях с рамными мешалками, в котором с целью уменьшения солевыноса и повышения извлечения полезных компоне тов растворение ведут на первой ста дии при окружной скорости мешалки 0,7-0,8 м/с, на второй стадии - 1,2 1,8 м/с, а на третьей стадии - 1,01,2 м/с. Однако указанный способ характери зуется недостаточным извлечением по лезных компонентов в раствор. Цель изобретения - повьш1ение степени извлечения калийных и магниевы солей. Поставленная цель достигается тем, что согласно способу извлечения калийных и магниевых солей из полиминеральных калийных руд, включающему трехстадийное растворени.е руды с последующей кристаллизацией солей из полученного раствора, руду перед растворением классифицируют и фракцию более 0,25-0,30 мм подают на первую, а фракцию менее 0,250,30 мм на вторую стадию по ходу дв жения руды. Подача мелкодисперсной части руды на вторую стадию растворения позволяет увеличить вдвое время ее пребывания в процессе, что повышает извлечение полезных компонентов и уменьшает солевынос. При растворении руды, классифицированной по Классу меньше 0,25 мм, увеличивается солевынос из процесса так как минимальный размер частиц крупнодисперсной фракции, поступающей на первую стадию, за время пребывания в аппарате уменьшается до такого, при котором частицы выносятся из процесса. При растворении руды, классифицированной по классу больше 0,30 мм, уменьшается извлечение солей калия и магния из руды за счет уменьшения времени пребывания частиц крупных размеров мелкодисперсной фракции руды в процессе. Пример 1. 100 кг полиминеральной калийной руды, содержащей, %: 8,42; Mg2+ 4,98; Са 1,07; NaCl 33,49; СГ 4,14; 26,97; нормальных окислов 16,25, 4,68 (соответствует содержанию, %: лангбейнита 16,31; каинита 19,42; сильвина 2,89) классифицируют по классу 0,25 мм. Получают 21 кг мелкодисперсной фракции, содержащей, %: лангбейнита 4,67; каинита 20,33; сильвина 5,43; и 79 кг крупнодисперсной фракции, содержащей, %: лангбейнита 19,40; каинита 19,18; сильвина 2,22. Крупнодисперсную фракцию подают на первую, а мелкодисперсную - на вторую (по ходу руды) стадии растворения. Растворение ведут в три стадии в 245 кг растворяющего раствора следующего состава, %: К 3,95; 3,17; NaCl 12,04; СГ 8,63; SO- 5,72; Н20 66,49. На третью стадию подают также 25 кг солевого шлама. Окружная скорость вращения мешалки в растворителе первой стадии 0,9, второй 1,28, третьей 1,1 м/с. В этих условиях на первой стадии сильвин растворяется на 87%, каинит на21,3%, лангбейнит на 5,8%. Вынос солей при нагрузке на растворители равной Т20 т/ч составляет 37,8 т/ч или 31,5 кг на 100 кг руды. При этом из 100 кг руды получается 266,7 кг насьш;енного раствора, содержащего, %: К 5,56; Му 3,75; NaCl 9,72; С1 9.41; S0|8,90; НоО 62,66. Насыщенньй раствор поступает на кристаллизацию, где получают конечный продукт - шенит - при охлаждении растворов с 60 до 20 С в количестве 37,3 кг на 100 кг руды и 229.4 кг маточного раствора. П-ример 2. 100 кг полиминеальной калийной руды состава, привеенного в примере 1, классифицируют 310 по классу 0,30 мм. Получают 22,5 кг мелкодисперсной фракции, содержащей, %: лангбейнита 4,76; каинита 19,69; сильвина 6,09, и 77,5 кг крупнодисперсной фракции, содеражщей, %: ланг бейнита 19,66, кяинита 19,34; сильви на 1,96. Крупнодисперсную фракцию, как и в примере 1, подают на первую стадию, а мелкодисперсную - на вторую (по ходу руды) стадию растворения. Растворение ведут в три стадии в 245 кг растворяющего раствора того же состава, что и в примере 1. На третью стадию подают также 25 кг солевого шлама. Окружная скорость вращения мешалки в растворителе первой стадии 1,0; второй 1,28; третьей 1,1 м/с. В этих условиях на первой стадии сильвин растворяется на 86,8%, каинит на 21,1%: лангбейнит на 6,1%. Вынос солей при нагрузке на растворители 120 т/ч руды и указанной окружной скорости мешалки составляет 32 кг на 100 кг руды. При этом получается 3 261,4 кг насыщенного раствора, содержащего, %: К 5,59; Mg 3,78; NaCl 9,58; Cl 9,47; 8,98; 62,60. Насыщенный раствор поступает на кристаллизацию, где получают конечный продукт - шенит - при охлаждении растворов с 60 до 20°С в количестве 37,1 кг на 100 кг руды и 224,3 кг маточного раствора. Сравнительные показатели процесса при других значениях границы класса, по которому ведется классификация руды, приведены в таблице. Из таблицы видно, что максимальный выход продукта (шенита) и маточного раствора, который с целью регенерации солей подвергается специальной переработке, достигается при разделении руды по классу 0,250,30 мм. Предлагаемый способ позволяет уменьшить солевынос на 30%, увеличить степень извлечения калия на 3,43%, магния на 3,94%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения шенита | 1982 |

|

SU1096217A1 |

| Способ извлечения калийных и магниевых солей | 1985 |

|

SU1346580A1 |

| Способ растворения полиминеральных калийных руд | 1978 |

|

SU691400A1 |

| Способ растворения полиминеральных калийных руд | 1977 |

|

SU688433A1 |

| Способ переработки солевого шлама галургических производств | 1984 |

|

SU1320173A1 |

| Способ выделения хлористого натрия из растворов | 1985 |

|

SU1242465A1 |

| Способ получения бесхлорных калийных удобрений | 1977 |

|

SU857089A1 |

| Способ переработки полиминеральных калийсодержащих руд | 1980 |

|

SU933637A1 |

| Способ усреднения руды на складах | 1990 |

|

SU1716132A1 |

| Способ получения шенита | 1980 |

|

SU1011520A1 |

СПОСОБ ИЗВЛЕЧЕНИЯ КАЛИЙНЫХ И МАГНИЕВЬК СОЛЕЙ из полименеральных калийных руд, включающий трехстадийное растворение руды с последующей кристаллизацией солей из полученного раствора, отличающийся тем, что, с целью повышения степени извлечения, руду перед растворением классифицируют и фракцию более 0,250,30 мм подают на первую, а фракцию менее 0,25-0,30 мм на вторую стадию по ходу движения руды. (Л

Степень растворения, % основных минералов в трех аппаратах:

сильвина каинита

лангбейнита

Степень извлечения, из руды:

калия

магния

Солевынос из 100 кг

45

руды, кг

Степень растворения, %, основных минералов руды в первом растворителе:

83,4

сильвина 13,8 каинита

100

100

100

100

88,9

96,4

97,3 92,2

22,3

21,5

17,7 8,6

64,14 67,41 67,29

62,45 53,17 55,26 59,32 59,21

30,5

38,5 . 31,5

32,0

87,1

87,0

86,8 19,7 21,1 21,3

Выход насыщенного

раствора из 100 кг

руды, кг

Количество продукта (шенита), полученного из 100 кг руды, кг

Количество маточног

раствора из 100 кг

руды, кг

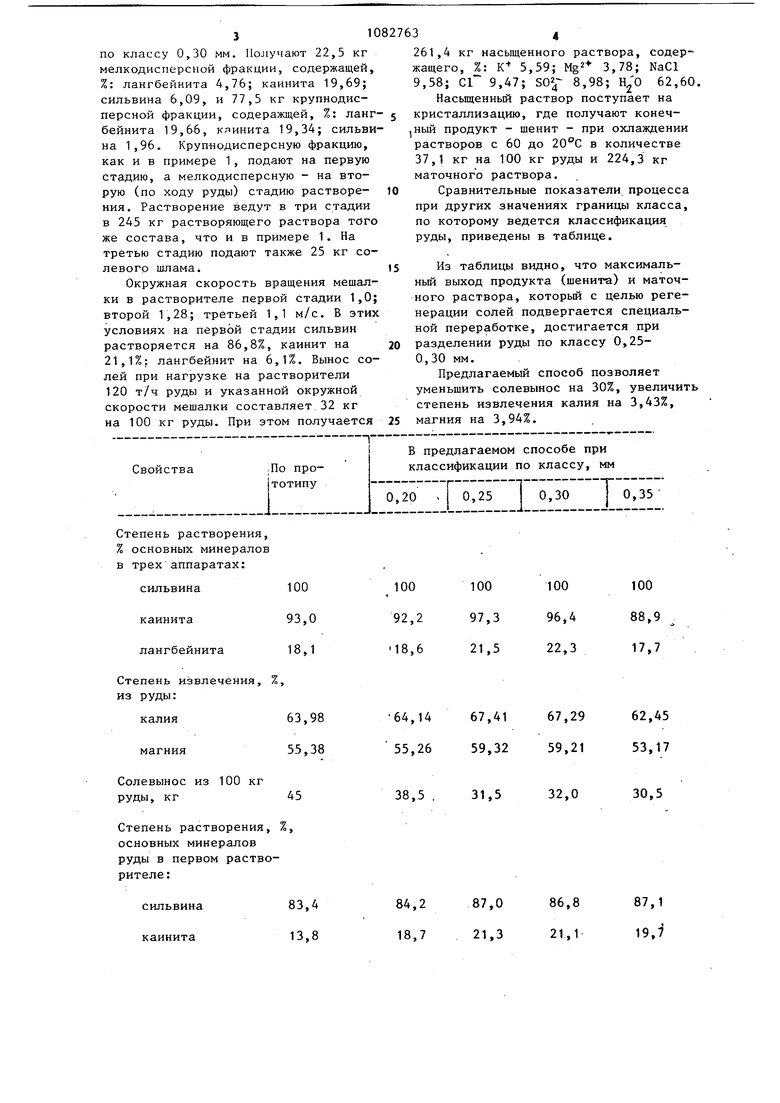

Продолжение таблицы

244,7

252,7 266,7 261,4

35,3

37,3

34,5

37,1

217,4229,4224,3

210,2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вопросы технологии переработки галургического сырья | |||

| Под ред | |||

| В.В | |||

| Вяэовова | |||

| М.-Л., Химия, труды ВНИИГалургии, вып | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Электрическая пишущая машина | 1926 |

|

SU5860A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ растворения полиминеральных калийных руд | 1978 |

|

SU691400A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-03-30—Публикация

1982-07-28—Подача