11296216

Изобретение относится к измельчи- тельной технике и может быть использовано в химической промышленности и других отраслях народного хозяйства для измельчения суспензий.

Известно устройство для измельчения суспензий, включающее корпус,

диск, насаженный на вал и снабженный двумя рядами пальцев, расположенных по концентрическим окружностям, неподвижный диск с расположенными на нем по концентрическим окружностям тремя рядами пальцев, патрубок питания, патрубок вывода материала, приводной вал 1.

Однако при использовании данного устройства не обеспечивается получение однородного конечного продукта и требуется неоднократная циркуляция измельчаемого продукта.

Наиболее близким техническим решением к изобретению является устройство для получения коллоидных суспензий, содержащее корпус с загрузочным и разгрузочным патрубками, рд,змещенные внутри корпуса и выполненные с возможностью вращения в противоположные стороны диски, снабженные расположенными по концентрическим окружностям пальцами 2Т..

Недостатками данного устройства являются -неоднородность измельченного продукта и дополнительные энергозатраты на доизмельчение (так как в процессе отбрасывания измельченных частиц.от центра к периферии одновременно с тонкоизмельченными фракциями захватываются и более крупные и переизмельчение (так как при неоднократной циркуляции часть материала, измельченного до заданной фракции, захватывается вместе с более крупной фракцией, подвергается с ней доизмельчению, в результате чего переизмельчается) .

Цель изобретения - получение кондиционного продукта однородного гранулометрического состава суспензии и повышение экономичности процесса.

Цель достигается тем, что в устройстве для получения коллоидных суспензий, содержащем корпус с за- грузочньм и разгрузочным патрубками, размещенные внутри корпуса и выполненные с возможностью вращения в противоположные стороны диски,снаженные расположенными по концентрическим окружностям пальцами, на дис

5

0

5

0

5

0

5

0

5

ках по наружному диаметру смонтированы с зазором между собой кольце., на сопряженных поверхностях которых выполнены винтовые нарезки противоположного направления, при этом загрузочный патрубок установлен на периферической части корпуса, а разгрузочный - в центре.

Подача материала в поле действия максимальной центробежной силы способствует тому, что происходит классификация, при которой мелкие частички материала под действием потока жидкости поступают в центр устройства, а крупные частицы удерживаются центробежньми силами на периферии рабочих размольных органов и постепенно продвигаются к центру по мере измельчения и уменьшения их массы, что исключает проскакивание в конечный продукт частиц крупной фракции. Прокачивание суспензии позволяет преодолеть центробежную силу и подать материал на размольные рабочие органы, а затем к центру.

Размещение в периферийной части двух концентрических колец, жестко соединенных с дисками и имеющих мно- гозаходные винтовые нарезки противоположного направления на сопряженных поверхностях, позволяет прокачать измельчаемую суспензию в пространство между дисками, пересекаемое, движущимися пальцами (в поле действия центробежной силы), а затем против центробежной силы к центру устройства.

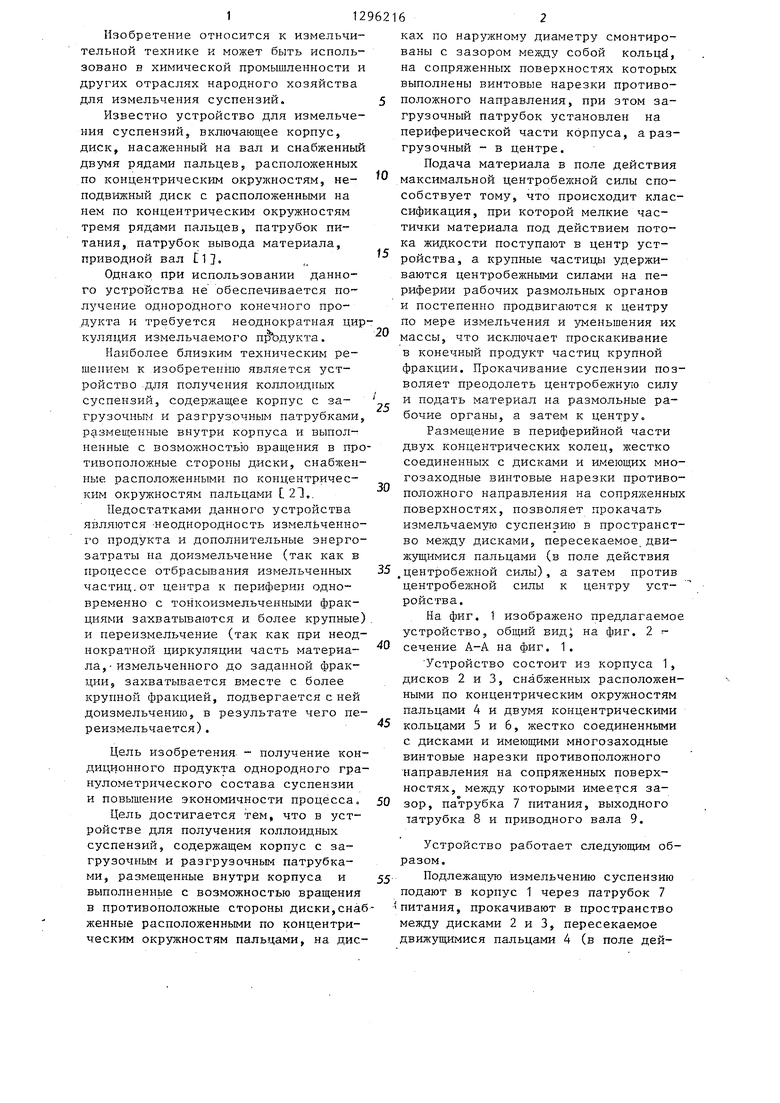

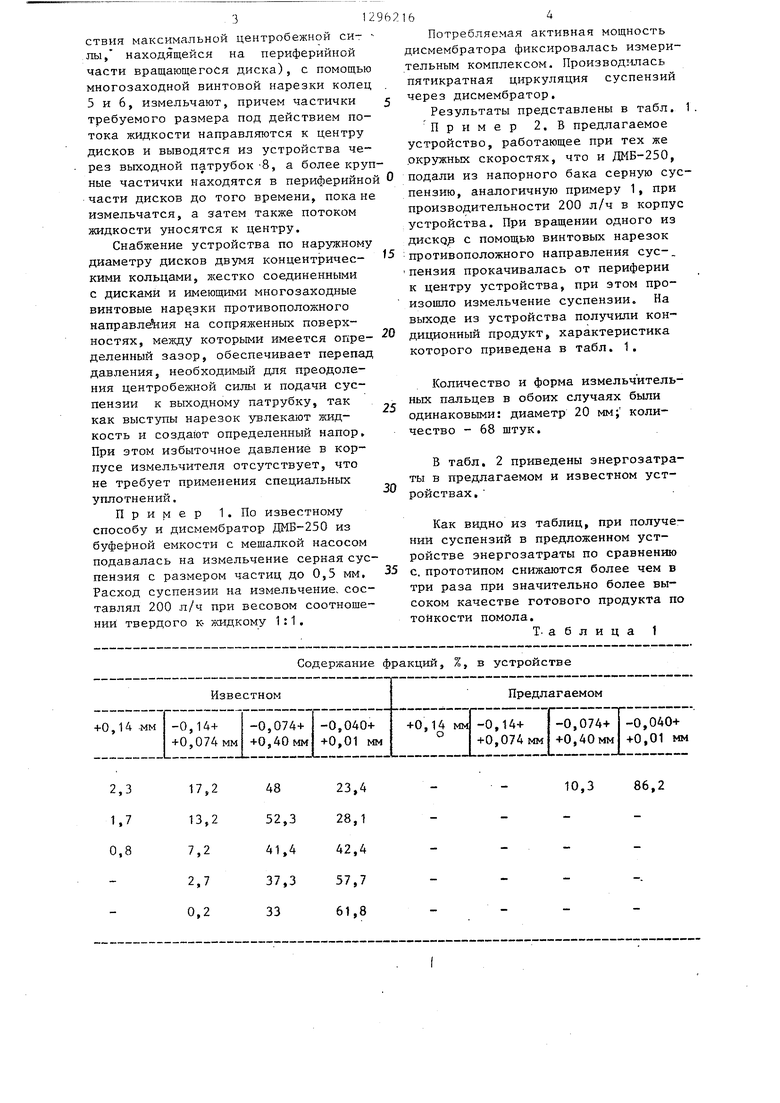

На фиг. 1 изображено предлагаемое устройство, общий вид на фиг. 2 сечение А-А на фиг. 1.

Устройство состоит из корпуса 1, дисков 2 и 3, снабженных расположенными по концентрическим окружностям пальцами 4 и двумя концентрическими кольцами 5 и 6, жестко соединенными с дисками и имеющими многозаходные винтовые нарезки противоположного направления на сопряженных поверхностях, между которыми имеется зазор, патрубка 7 питания, выходного татрубка 8 и приводного вала 9.

Устройство работает следующим образом.

Подлежащую измельчению суспензию подают в корпус 1 через патрубок 7 питания, прокачивают в пространство между дисками 2 и 3, пересекаемое движущимися пальцами 4 (в поле дей

312

ствия максимальной центробежной си- пы/ находящейся на периферийной части вращающегося диска), с помощью многозаходной винтовой нарезки колец 5 и 6, измельчают, причем частички требуемого размера под действием потока жидкости направляются к центру дисков и выводятся из устройства через выходной патрубок -8, а более крупные частички находятся в периферийно части дисков до того времени, пока не измельчатся, а затем также потоком жидкости уносятся к центру.

Снабжение устройства по наружному диаметру дисков двумя концентрическими кольцами, жестко соединенными с дисками и имеющими многозаходные винтовые нарезки противоположного направле ния на сопряженных поверхностях, меткду которыми имеется определенный зазор, обеспечивает перепад давления, необходимьш для преодоления центробежной силы и подачи суспензии к выходному патрубку, так как выступы нарезок увлекают жидкость и создают определенный напор. При этом избыточное давление в корпусе измельчителя отсутствует, что не требует применения специальных уплотнений.

Пример 1, По известному способу и дисмембратор ДМБ-250 из буферной емкости с мешалкой насосом подавалась на измельчение серная суспензия с размером частиц до 0,5 мм, Расход суспензии на измельчение, составлял 200 л/ч при весовом соотношении твердого к- жидкому 1:1,

Содержание фракций, %, в устройстве

2,3 1.7

0.8

5

. О

5

0

5

0

Потребляемая активная мощность дисмембратора фиксировалась измерительным комплексом. Производт-шась пятикратная циркуляция суспензий через дисмембратор.

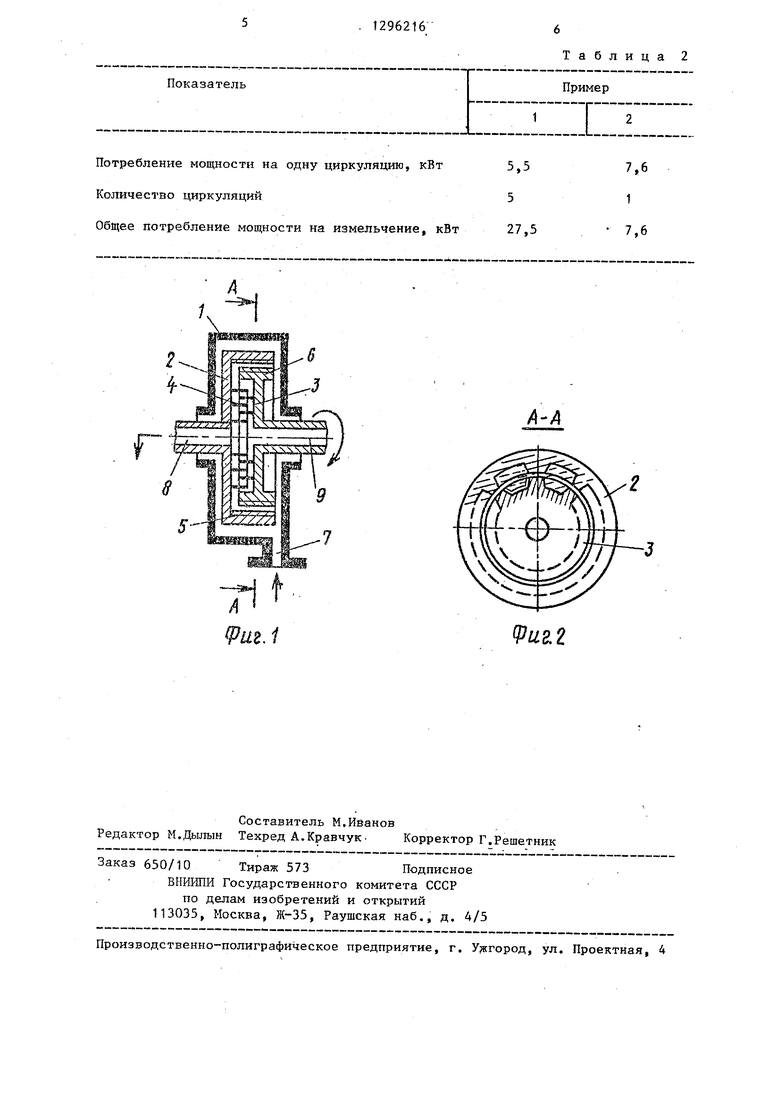

Результаты представлены в табл, 1 Пример 2, В предлагаемое устройство, работающее при тех же .окружных скоростях, что и ДМБ-250, подали из напорного бака серную суспензию, аналогичную примеру 1, при производительности 200 л/ч в корпус устройства. При вращении одного из дискор с помощью винтовых нарезок противоположного направления сус-. пензия прокачивалась от периферии к центру устройства, при этом произошло измельчение суспензии. На выходе из устройства получили кондиционный продукт, характеристика которого приведена в табл, 1,

Количество и форма измельчитель- ных пальцев в обоих случаях были одинаковьши: диаметр 20 мм; количество - 68 штук,

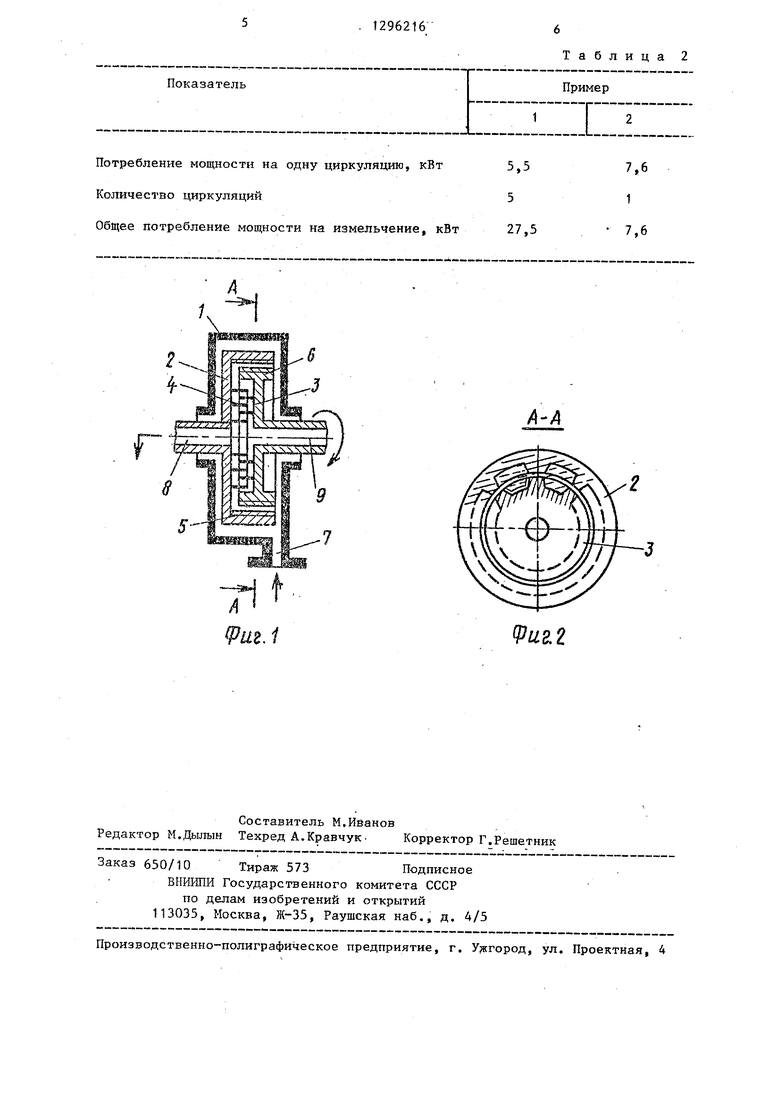

В табл, 2 приведены энергозатраты в предлагаемом и известном устройствах.

Как видно из таблиц, при получении суспензий в предложенном устройстве энергозатраты по сравнению с. прототипом снижаются более чем в три раза при значительно более высоком качестве готового продукта по тонкости помола,

Т- а б л и ц а 1

10,3 86,2

Потребление мощности на одну циркуляцию, кВт 5,5 Количество циркуляции5

Общее потребление мощности на измельчение, кВт 27,5

Таблица 2

7,6 1 7,6

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСМЕМБРАТОР | 2018 |

|

RU2694313C1 |

| Дисмембратор | 1986 |

|

SU1389842A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ МАГНИЯ ИЗ ОТХОДОВ ПРОИЗВОДСТВА МАГНИЯ ИЛИ ЕГО СПЛАВОВ | 2006 |

|

RU2344020C2 |

| ДИСМЕМБРАТОР | 1992 |

|

RU2045340C1 |

| ДЕЗИНТЕГРАТОР | 2015 |

|

RU2611790C1 |

| Дисмембратор | 1983 |

|

SU1126321A1 |

| ДИСМЕМБРАТОР | 2005 |

|

RU2290997C1 |

| ДЕЗИНТЕГРАТОР ДЛЯ ПОМОЛА УГЛЯ | 2012 |

|

RU2511314C2 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683531C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683530C1 |

Л-/5

иг.г

Составитель М.Иванов Редактор М.Дьшын Техред А.Кравчук Корректор Г.Решетник

Заказ 650/10 Тираж 573Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Удгород, ул. Проектная, 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сиденко П.М | |||

| Измельчение в химической промьшшенности | |||

| - М.: Химия, 1977, с | |||

| Вагонетка для кабельной висячей дороги, переносной радиально вокруг центральной опоры | 1920 |

|

SU243A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

Авторы

Даты

1987-03-15—Публикация

1982-08-26—Подача