112

Изобретение относится к черной металлургии и может быть использовано в сталепроволочном производстве ри непрерывной термической обработк пружинной проволоки из углеродистых и низколегированных сталей.

Целью изобретения является повышение производительности за счет сокращения времени обработки.

Проволоку с размоточного устройства со скорость 5 м/мин подают в проходную электромуфельную печь, нагревают до температуры аустенизации и подают в ванну с расплавом солей (селитры), где вьщерживают 15-25 с при 250-300 с (несколько выше К) . Затем проводят охлаждение струей воздуха до 140-160°С и последующее - водой до температуры не вьше 80 С, после чего проволока поступает в ванну с расплавом (селитры), где проводят отпуск при 400-540 0 в течение 1-3 мин.

Пример 1. Проволоку из jGT. 65ГА диаметром 3 мм подают в проходную муфельную печь, нагревают до 830+10 С, охлаждают в ванне с расплавом селитры до 300+10 С, выдерживают 15 с и охлаждают струей воздуха (не менее 60 с) до 150 С, затем водой до температуры не выше 80 С, После этого проводят отпуск в ванне с расплавом селитры при 450±10 С в течение и 230 и промывку.

Пример 2, Проволоку из ст. 68А диаметром 1,8 мм подают в проходную гi фeльнyю печь, нагревают до 860+10 С, выдерживают охлаждают в ванне с расплавом селитры до 250+10 С и выдерживают в течение 25 с с последующим охлаждением струей воздуха (не менее 30 с) до 150 С, затем водой до температуры не вьше . Далее проводят отпуск в ванне . с расплавом селитры при 410+10 С в течение l 5U 2 20 и промывку.

Пример 3. Проволоку из ст. 51ХФА диаметром 4,8 мм подают в проходную муфельную печь, нагревают до 880+10°С„ выдерживают 4 мин, охлаждают в ванне с расплавом селитры до 250 С и выдерживают в течение 24 с с последующим охлаждением струей воздуха (не менее 70 с) до , .далее водой До температуры, не вьш1е 80 С. Затем проводят отпуск в ванне с расплавом селитры при 530+10 С в течение 1 60 до и промывку.

102

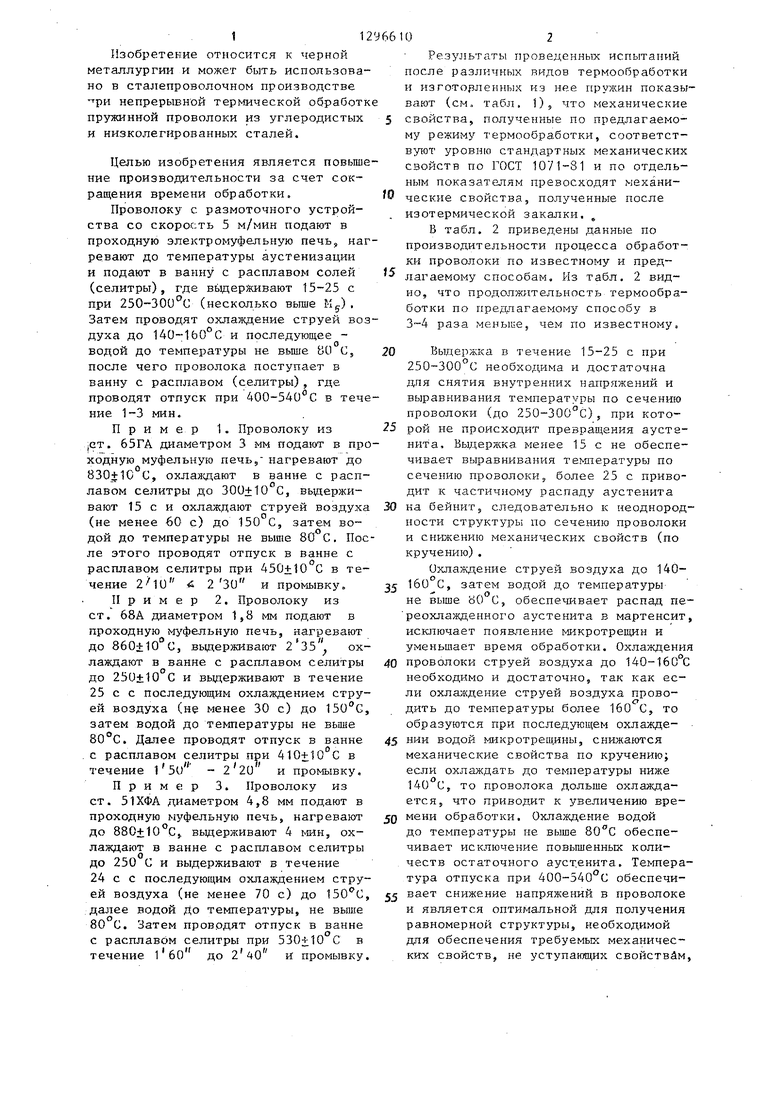

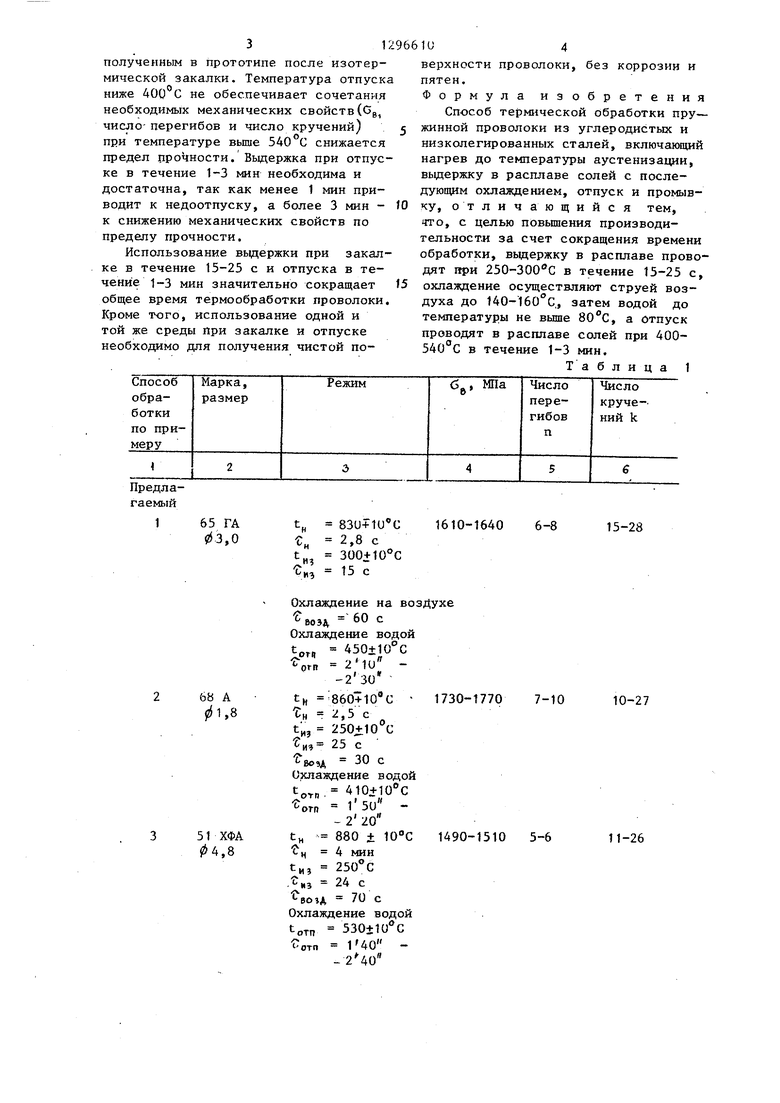

Результаты проведенных испытаний после различных видов термообработки и изготорленных из нее пруулин показывают (см, табл, 1), что механические свойства,, полученные по предлагаемому режиму термообработки, соответствуют уровню стандартных механических свойств по ГОСТ 1071-81 и по отдельным показателям превосходят механические свойства, полученные после изотермической закалки. ,

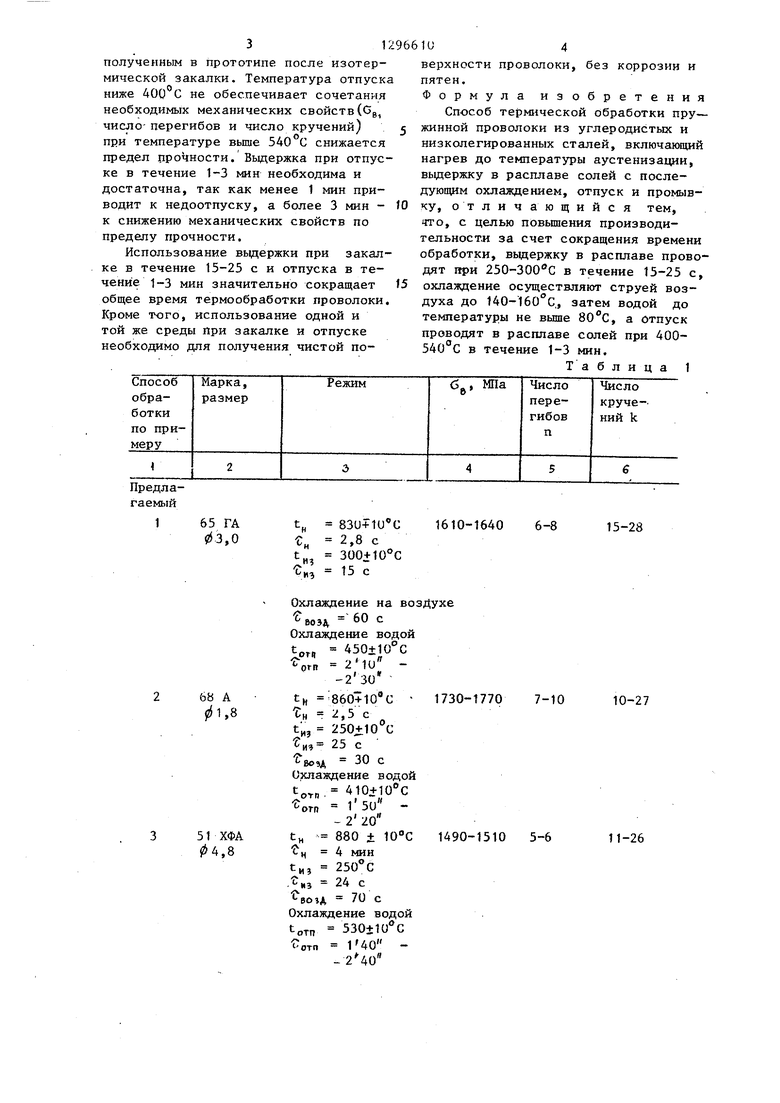

В табл. 2 приведены данные по производительности процесса обработки проволоки по известному и предлагаемому способам. Из табл. 2 видно, что продолжительность термообработки по предлагаемому способу в раза меньше, чем по известному.

Выдержка в течение 15-25 с при 250-300 С необходима и достаточна дпя снятия внутренних напряжений и выравнивания температуры по сечению проволоки (до 250-300 с), при которой не происходит превращения аусте- нита. Выдержка менее 15 с не обеспечивает выравнивания температуры по сечению проволоки, более 25 с приводит к частичному распаду аустенита на бейнит, следовательно к неоднородности структуры по сечению проволоки и снижению механических свойств (по кручению).

Охлаждение струей воздуха до 140- 160 С, затем водой до температуры не выше ВО С, обеспечивает распад пе реохлажденного аустенита в мартенсит исключает появление микротрещин и уменьшает время обработки. Охлаждени проволоки струей воздуха до 140-160 С необходимо и достаточно, так как если охлаждение струей воздуха проводить до температуры более 160 С, то образуются при последующем охлаждении водой микротрещины, снижаются механические свойства по кручению; если охлаждать до температуры ниже 140 С, то проволока дольше охлаждается, что приводит к увеличению времени обработки. Охлаждение водой до температуры не выше обеспечивает исключение повьшенных количеств остаточного аустенита. Температура отпуска при 400-540 С обеспечивает снижение напряжений в проволоке и является оптимальной для получения равномерной структуры, необходимой для обеспечения требуемых механических свойств, не уступающих свойствам

312

полученным в прототипе после изотермической закалки. Температура отпуска ниже 400°С не обеспечивает сочетания необходимых механических свойств(Gg число-перегибов и число кручений) при температуре выше снижается предел прочности. Вьодержка при отпуске в течение 1-3 мин необходима и достаточна, так как менее 1 мин приводит к недоотпуску, а более 3 мин - к снижению механических свойств по пределу прочности.

Использование вьщержки при закалке в течение 15-25 с и отпуска в течение 1-3 мин значительно сокращает общее время термообработки проволоки. Кроме того, использование одной и той же среды при закалке и отпуске необходимо для получения чистой по

65 ГА 03,0

и

83U+1U C 2,8 с 300+10°С 15 с

Й А JZ)1,8

Охлаждение на возДухе воэл 60 с Охлаждение водой

: ш °° от - 1 -2 Зи

th 860+10 С Тн 2,5 с

1730-1770

7-10

и, 91 ХФА 4,8

С 25 с

,А 30 с Охлаждение водой п, VOijO C orn 150 - 2 20 С„ 880 ± 1490-1510 5-6

и из BOJA

250 С 24 с 70 с

Охлаждение водой 530+10 С отп 140 - -

1U4

верхности проволоки, без коррозии и пятен.

Формула изобретения Способ термической обработки пру- жинной проволоки из углеродистых и низколегированных сталей, включающий нагрев до температуры аустенизации, выдержку в расплаве солей с последующим охлаждением, отпуск и промывку, отличающийся тем, ото, с целью повышения производительности за счет сокращения времени обработки, выдержку в расплаве проводят ири 250-300 С в течение 15-25 с, охлаждение осуществляют струей воздуха до 140-160 С, затем водой до температуры не выше , а отпуск проводят в расплаве солей при 400- 540°С в течение 1-3 мин.

Таблица 1

1610-1640

6-8

15-28

1730-1770

7-10

10-27

11-26

168

1200

1368

168 15

60

10 155

400

Редактор К.Волощук

Составитель В,Китайский

Техред А.Кравчук Корректор л.Пипипенко

720/30

Тираж 550 . Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Продолжение табл.1

Таблица 2

240

800

040

240 24

72

10 120

466

141

900

1041

141 25

27

10 130

333

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ АРМАТУРЫ, УСТАНОВКА ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ | 2004 |

|

RU2245928C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШТАМПОВ И ПРЕСС-ФОРМ | 2013 |

|

RU2527575C1 |

| СПОСОБ ЗАКАЛКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И СПЛАВОВ | 2000 |

|

RU2186859C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ХРОМИСТОЙ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 2009 |

|

RU2404267C1 |

| СПОСОБ УПРОЧНЕНИЯ НАПЛАВЛЕННОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2012 |

|

RU2483120C1 |

| Способ химико-термомеханической обработки стальных изделий | 1989 |

|

SU1680797A1 |

| Способ термической обработки быстрорежущих сталей | 1982 |

|

SU1101459A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| Способ термической обработки толстых листов из малоуглеродистых низколегированных сталей | 1989 |

|

SU1666553A1 |

| Способ термической обработки инструмента | 1978 |

|

SU711130A1 |

Изобретение относится, к черной металлургии и может быть использоBarfo в сгалепроволочном производстве при непрерывной термической обработке пружинной проволоки из углеродистых и низколегированных сталей. Цель - повьшение производительности за счет сокращения времени обработки. Проволоку с размоточного устройства подают в проходную электропечь, нагревают до температуры аустениза- ции и подают в ванну с расплавом солей. 15 - где выдерживают в течение 25 с при 250-300 С. Затем проводят охлаждение струей воздуха до 140 - 160°С и последующее охлаждение водой до температуры не выше 80°С. Отпуск проводят в ванне с тем же раствором солей при 400-540 с в течение 1 - 3 мин. 2 табл. (Л

| Рахштадт А.Г | |||

| Пружинные стали и сплавы | |||

| М.: Металлургия, 1982, с | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

1987-03-15—Публикация

1985-05-27—Подача