Изобретение относится к деформационно-термической обработке стали с изменением химсостава и может быть использовано в кузнечных, кузнечно-прессовых и кузнечно- термических цехах трубных, металлургических и машиностроительных заводов при производстве изделий из среднеуглероди- стых конструкционных сталей типа валиков, осей, валов, пластин, заготовок шестерен и

Др.

Цель изобретения - повышение прочности на изгиб и уменьшение коробления изделий при сохранении высокой износостойкости поверхности.

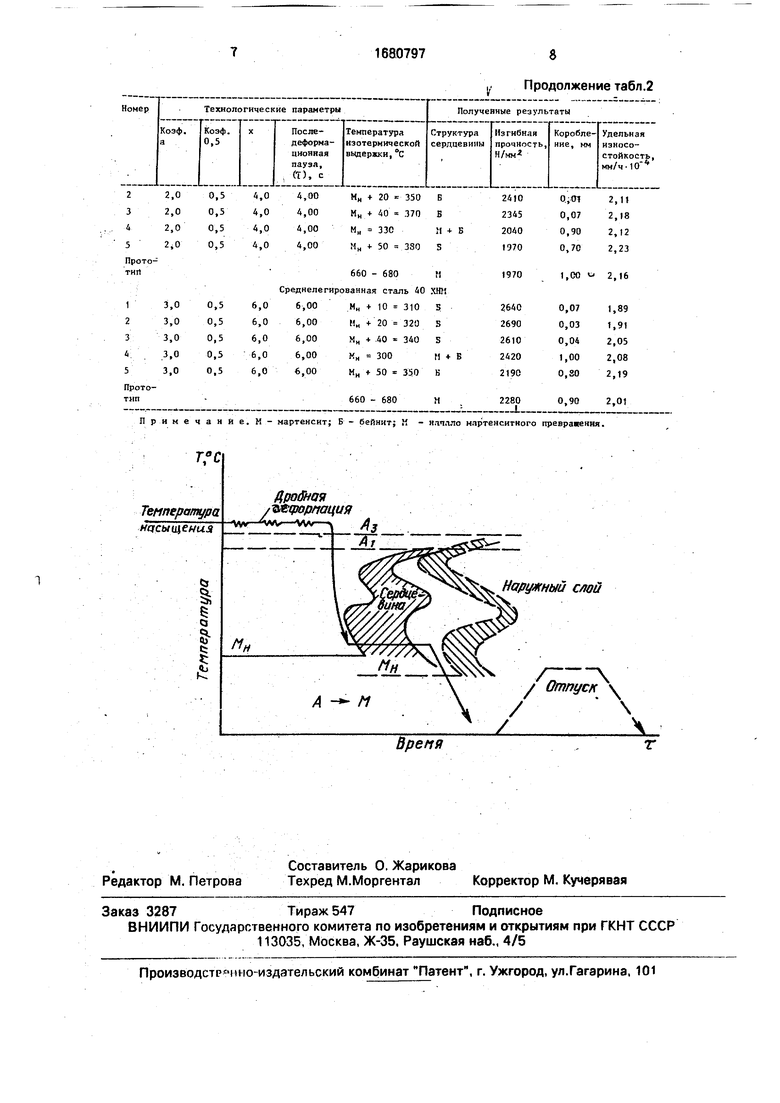

На чертеже представлена схема режима предлагаемого способа.

Согласно предлагаемому способу изготовления изделий, включающему насыщение углеродом, дробную деформацию, например, ковкой, штамповкой с регламентируемыми междеформационными паузами и окончательную термообработку, ускоренное охлаждение изделий после деформации проводят по истечении последеформационной паузы, равной:

г а + 0,5 -х

где ,2 и 3 соответственно для углеродистых, низколегированных и среднеле- гированных сталей;

х - суммарное содержание основных легирующих злементов, %, до температуры Мн+(10 - 40)°С, выдерживают в горячем расО 00

о о

плаве до распада аустенита во внутренней зоне, не подвергнутой насыщению углеродом, на бейнитную структуру с последующей закалкой поверхностной насыщенной зоны на воздухе и отпуск.

Благодаря тому, что ускоренное охлаждение заготовок производится по истечении последеформационной паузы (т), не превышающей в среднем для углеродистых сталей2 с; для низколегированных-4с;для среднелегированных-бс.застоль короткое время не успевают пройти процессы собирательной рекристаллизации,способствующие разупрочнению стали, т.е. необходимо сохранить дефектность структуры после де- формации. При пооледеформационной паузе, выходящей за заявляемые параметры (т), происходит разупрочнение, сопровождающееся ростом зерна аустенита и получением грубодисперсной структуры, резко снижается комплекс механических свойств, т.е. не достигается цель изобретения,

Коэффициенты 1,2 и 3 для а обеспечивают эти характеристики. Ускоренное охлаждение до температуры Мн+ (10 - 40}°С с выдержкой при этой температуре в горячем расплаве до распада аустенита способствует образованию в структуре исходной заготовкибейнитнойструктуры, способствующей повышению изгибной прочности сердцевины и снижению коробления за счет исключения повторного нагрева под закалку при достижении высокой поверхностной износостойкости.

Дальнейшее охлаждение изделия до комнатной температуры даже при охлаждении на воздухе способствует образованию в поверхностной насыщенной зоне с содержанием С 0,9 - 1,1 % структуры мартенсита и, соответственно, высокой поверхностной износостойкости.

Пример. Для осуществления способа изготовления изделий из среднеуглероди- стых конструкционных сталей, а именно пластин цепей для транспортировки труб большего диаметра, берут заготовки разме- ром$40х120 мм из сталей 45, 40Х и 40ХНМ с содержанием С 0,39 - 0,44% и содержанием остальных элементов, соответствующих марочному составу. Заготовки (агревают в газовой цементационной печи до температуры цементации 920 - 930°С, выдерживают до насыщения поверхности углеродом до 0,9 - 1,0% в течение 9 ч. После этого непосредственно с температуры насыщения заготовки переносят на пресс и производят горячую пластическую деформацию штамповкой в три приема с регламентированной

междеформационной паузой 2 - 3 с. Общая степень деформации 75%. Готовые пластины имеют размеры 10x40x200 мм. После последнего удара производят ускоренное охлаждение пластин в расплаве солей по

истечении последеформационной паузы, равной для стали 45 1 + 0,5(0,22+ 0,68 + 0,15+ +0,25) 1,65 с; для стали 40Х - 2 + 0,5(0,26+ 0,74+ 0,90+ 0,17) 3,4 с; для стали 40 ХНМ-3+0,5(0,23+1,11+1,44+0,18) 4,48с,до

температур 370, 350 и 320°С с выдержками при этих температурах до распада аустенита в исходной внутренней зоне на бейнитную структуру в течение .10 с; 5 и 20 мин соответственно, а затем охлаждают на воздухе до

20 - 25°С для получения в поверхностном науглероженном слое структуры мартенси- ата и производят отпуск при 180 - 200°С. После такой обработки твердость поверхности составляет 60 - 62 HRC, а серцевины 42 - 50 HRC (в зависимости от марки стали). Для сравнения готовят пластины из

сталей 45, 40Х и 40ХНМ по способу термомеханической обработки металлических изделий, принятому в качестве прототида.

Берут заготовки из стали 45 размером 40x120 мм, нагревают в цементационной печи до 920 - 930°С и выдерживают до получения С 0,8 - 1,2% в течение 9 ч. После этого производят штамповку с регулируемой междеформационной паузой 2 - Зс за три удара и общей степенью деформации 70%. Готовые отштампованные пластины после последнего удара пересаживают в соляную печь- ванну с температурой 660 680°С и выдерживают в течение 25-30 мин. Затем пересаживают в другую печь-ванну с температурой 800 - 820°С, выдерживают в течение 3,5 мин, закаливают в соленой воде и отпускают при температуре 200 - 210°С в

течение 1 ч. Твердость поверхности составляет 59 - 61 HRC, а сердце вины - 52 - 58 HRC.

Повышенная твердость серцевины объясняется малым сечением изделия (10 мм),

которое полностью прокаливается в подсоленной воде. Следовательно, такая обработка повышает хрупкость серцевины, что приводит к снижению изгибной прочности, а повторный нагрев под закалку увеличивает коробление. Аналогично проводят обработку сталей 40Х и 40ХНМ.

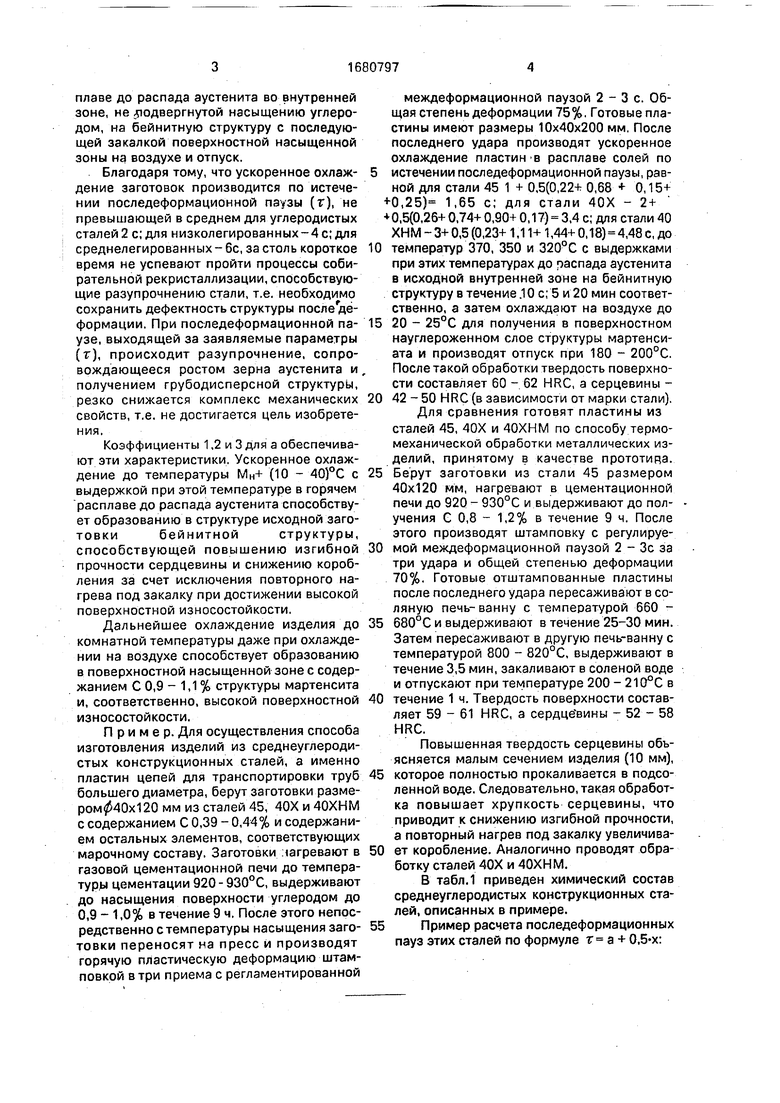

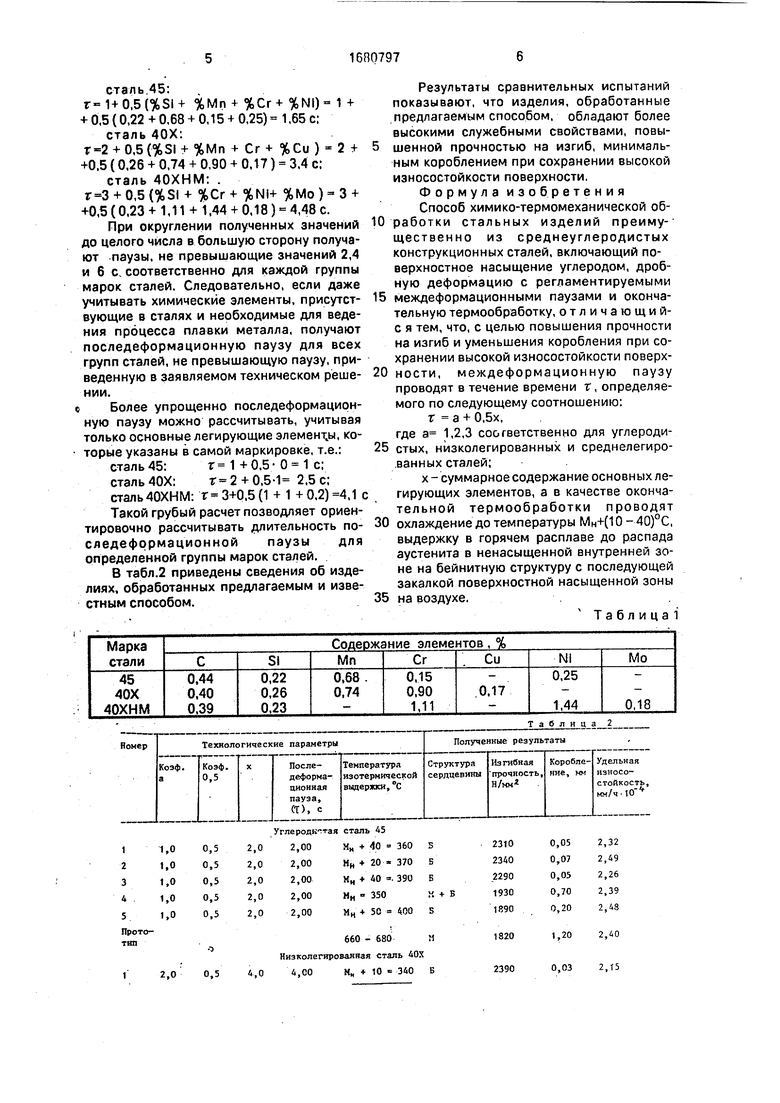

В табл.1 приведен химический состав среднеуглеродистых конструкционных сталей, описанных в примере.

Пример расчета последеформационных пауз этих сталей по формуле + 0,5-х:

сталь 45:

,5(%Si + %Mn +%Cr+%NI) 1 + + 0,5 (0,22 + 0,68 + 0,15 + 0,25) 1,65 c;

сталь 40Х:

+ 0,5(%Si + %Mn + Cr + %Cu )-2 + +0,5 (0.26 + 0,74 + 0,90 + 0,17) 3.4 c;

сталь 40ХНМ: .

+ 0,5 (%SI + %Cr + %Ni+ %Mo ) - 3 + +0,5 (0,23+ 1,11 + 1.44+ 0,18) 4,48 c.

При округлении полученных значений до целого числа в большую сторону получают паузы, не превышающие значений 2,4 и 6 с, соответственно для каждой группы марок сталей. Следовательно, если даже учитывать химические элементы, присутствующие в сталях и необходимые для ведения процесса плавки металла, получают последеформационную паузу для всех групп сталей, не превышающую паузу, приведенную в заявляемом техническом решении.

Более упрощенно последеформационную паузу можно рассчитывать, учитывая только основные легирующие элементны, ко- торые указаны в самой маркировке, т.е.:

сталь45:г 1+0,5-0 1 с;

сталь 40Х: г 2 + 0,5-1 2.5 с;

сталь 40ХНМ: Г 3+0.5(1 + 1 +0.2) 4,1 с

Такой грубый расчет позводляет ориентировочно рассчитывать длительность по- следеформационной паузы для определенной группы марок сталей.

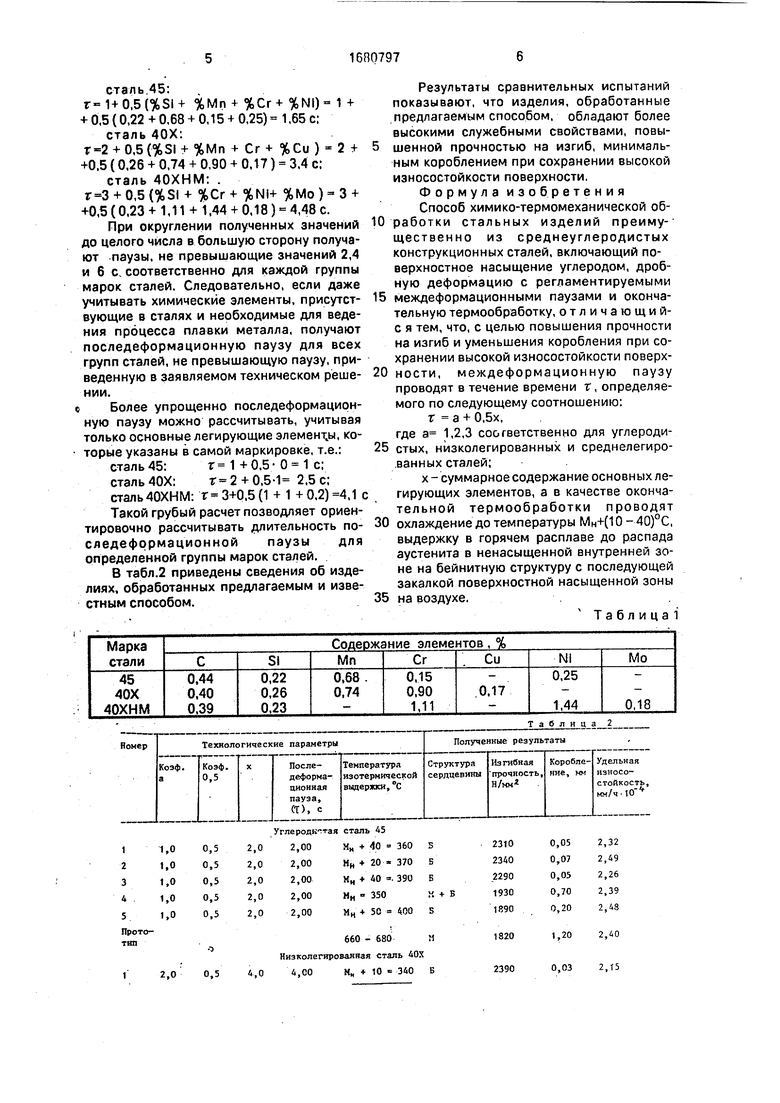

В табл.2 приведены сведения об изделиях, обработанных предлагаемым и известным способом.

0

5

0

5

0

5

Результаты сравнительных испытаний показывают, что изделия, обработанные предлагаемым способом, обладают более высокими служебными свойствами, повышенной прочностью на изгиб, минимальным короблением при сохранении высокой износостойкости поверхности.

Формула изобретения

Способ химико-термомеханической обработки стальных изделий преимущественно из среднеуглеродистых конструкционных сталей, включающий поверхностное насыщение углеродом, дробную деформацию с регламентируемыми междеформационными паузами и окончательную термообработку, отличающий- с я тем, что, с целью повышения прочности на изгиб и уменьшения коробления при сохранении высокой износостойкости поверхности, междеформационную паузу проводят в течение времени т, определяемого по следующему соотношению:

г а + 0,5х,

где а 1,2,3 соответственно для углеродистых, низколегированных и среднелегиро- ванных сталей;

х - суммарное содержание основных легирующих элементов, а в качестве окончательной термообработки проводят охлаждение до температуры Мн+(10 -40)°С, выдержку в горячем расплаве до распада аустенита в ненасыщенной внутренней зоне на бейнитную структуру с последующей закалкой поверхностной насыщенной зоны на воздухе.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки изделий | 1990 |

|

SU1731839A1 |

| Способ изготовления лонжеронов рам транспортных машин | 1987 |

|

SU1444366A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2348701C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1993 |

|

RU2034051C1 |

| Способ термомеханической обработки микролегированных сталей | 2016 |

|

RU2627715C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 2007 |

|

RU2355784C1 |

| Способ производства упрочненного проката | 1990 |

|

SU1786133A1 |

| Способ изготовления проката | 1981 |

|

SU1006509A1 |

| СПОСОБ ОЦЕНКИ ВЛИЯНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ НА УСТОЙЧИВОСТЬ ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА | 2006 |

|

RU2337145C2 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2015 |

|

RU2594925C1 |

Изобретение относится к деформационно-термической обработке стали и химико- термической обработке одновременно и может быть использовано в металлургии и машиностроении. Цель изобретения - повышение прочности на изгиб уменьшение коробления при сохранении высокой износостойкости поверхности. Для этого междеформационные паузы и ускоренное охлаждение изделий после деформации проводят после истечения последеформационной паузы, рассчитываемой по формуле: т а + 0,5 чх, где для углеродистых сталей, для низколегированных сталей; для средне- легированных сталей, х - суммарное содержание основных легирующих элементов, %, с последующим охлаждением до температуры Мн+(10 - 40)°С, затем выдерживают в горячем расплаве до распада аустенита во внутренней зоне, не подвергнутой насыщению углеродом, с последующей закалкой поверхностной насыщенной зоны на воздухе и отпуск. Это позволяет повысить прочность на изгиб, уменьшить коробление при сохранении высокой износостойкости поверхности. 1 ил., 2 табл.

Углеродк-тая сталь 45

М„ + 40 360 Мн + 20 370 М„ + 40 390 Ни - 350 Мн + 50 400

Ч 0,5

4,0

660 - 680Н

Низколегированная сталь 40Х 4,00Мя + 10 340 Б

Таблиц а 2

1820

1,20

2,40

2390

0,03

2,15

Продолжение табл.2

Врепя

| Способ термомеханической обработки металлических изделий | 1987 |

|

SU1420040A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-30—Публикация

1989-08-04—Подача