ел

ф t Изобретение относится к термичёс (Кой обработке и может быть использовано при изготовлении инструментов из быстрорежущих сталей. Известен способ термисеской обработки инструментов из быстрорежущих сталей, который включает нагг рев в соляной ванне до 1200-1280 С, выдержку и последующее охлаждение В масле до комнатной температуры, а затем отпуск при 540-560°С в течение 1 ч с охлаждением на воздухе (два - три раза) 1. Однако этот .способ вызывает значительные изменения размеров от структурных превращений во время закалки и деформацию от резкого перепада температур. Причем изменение линейных размеров составляет 0,1%, Твердость и-теплостойкость не достигают предельных значений. Известен способ термической обработка быстрорежущей стали, включающийнагрев.под закалку и изотермическую закалку при 220-250°С в течение 5-20 мин 2. Изменение линейных размеров в это случае составляет 0,07%.. Наиболее близким к изобретению по технической сути и достигаемому ре зультату является способ термической обработки быстрорежущей стали, включающий нагрев под закалку,- охлаждение до 90--100°С для частичного марте ситного превращения, нагрев до темпе ратуры отпуска и многократный отпуск 3 . I , Однако известный способ также не обеспечивает в полной мере уменьшение изменения размеров и требуемый уровень механических свойств и теплостойкости Целью изобретения является у меньше ние изменения размеров, повышение механических свойств и теплостойкост Для достижения поставленной цели согласно способу термической-обработк быстродействующих сталей,включающему нагрев под закалку,охлаждение до температуры ниже MH, выдержку, нагрев, выдержку, охлаждение.и многократный отпуск, нагрев после вьщержки при температуре ниже М производят до . 490-510°С. Приэтом охлаждение после нагрева под закалку производят до 80-150 с с выдержкой при этой температуре 1. 2 мин. Вьщержку при 490-510°С проводят в течение 20-30 мин. Отпуск осуществляют четырехкратны при 5бО-570°С с выдержкой 1 ч. При обработке по предлагаемому способу при выдержке в интервале 490 выпадают мелкодисперсные карбиды. Выдержка 20-30 мин достаточна для того, чтобы прошло снижение (релаксация) напряжений от охлаждений с температуры закалки и выпали карбиды типа.М}С. Карбиды М|С выпадают равномерно внутри зерна и по границам, что способствует повышению проч ности и теплостойкости после заключи-, тельных отпу сков. Ъйжение температуры (ниже 490°с) не обеспечивает выделение карбидов. Повышение температуры ( 520°С) вызывает более ускоренную коагуляцию цементитного карби да M-jC, что снижает равномерность упрочнения после последующих отпусков, а также способствует выделению специальных карбидов из аустенита и превращение его в мартенсит. Температурный интервал 80-150°С выбран из соображений, что ниже 80°С может образоваться более 80% мартенсита в стали, а выше ISO-c аустенит в некоторых сталях не преврашается в мартенсит. Эти причины снижают полезные эффекты предлагаемого способа. Вьщержка 1-2 мин при 80-150 С необходима для гарантированного охлаждения всех деталей.в садке и разных сечений каждой детали до заданной температуры. Увеличение выдержки до 3-5 мин снижает эффект упрочнения. П р им е.р. Проводили закалку образцов и инструментов из сталей Р6М5К5, РбМ5, с нагревом в хлоробариевой соляной ванне. Отпуск выполняли в муфельной печи. После термической обработки заготовки окончательно.обрабатывали. Режимы обработки и результаты испытаний представлены в таблице. Уменьшению размеров по предлагаемому способу способствует более полное выделение из мартенсита углерода и регирующих компонентов (Сг, Мп и др.) поэтапно- во время закалки, при отпуске что увеличивает количество карбидной фазы, а следовательно, и износостойкость. Увеличение теплостойкости вызывается тем, что карбиды-цементитного типа при отпуске переходя г в карбиды MjC, кроме того, выделяются карбиды МС, содержащие ванадий, в то время как вольфрам и молибден остаются в твердом растворе в большем количестве, а также присутствием некоторого количества остаточного аустенита. Применение предлагаемого способа позволяет снизить трудоемкость шлифования заготовок мелких инструментов (метчиков, концевых фрез) после закалки в два раза за счет уменьшения припуска более чем .два раза, , повысить механические свойства стали (прочность на 30%,ударную вязкость более 1,5 раза), повысить теплостойкость, а следовательно, и режущие свойства инструментов.

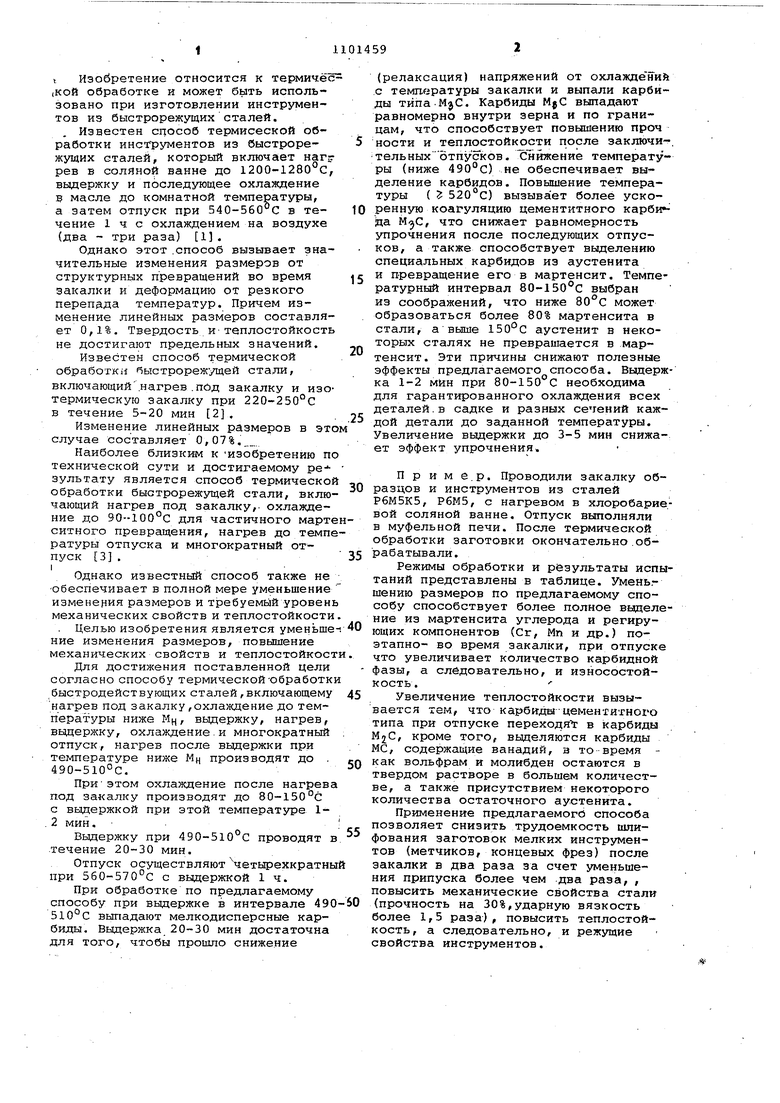

P5M5K5 Нагрев до 1220с,ВБщержка

15 с/мм охлаждение в селитре при 230°С, вьздержка 12 М1Ш, охлаждение на воздухе (известный) Нагрев до 1220°С, выдержка 15 с/мм, охлаждение в воде при 85°С, выдержка мин, перенос в печь на темПег paTypy; -°C:C: 420-450 490-510 520-540 выдержка 20-30 мин, охлаждение на Воздухе Нагрев до 1220с. выдержка 15 с/мМ охлаждение в воде при 85°С, вьвдержка 1,5 мин, перенос в печь на температуру, с :

420-450 490-510

520-540

вьвдержка 20-30 мин, охлаждение на воздухе

61-62 +0,03 +0,03 +0,01 +0,005 О

61 +0,02 +0,025+0,003 О .0 53-54 -0,008 54 -0,008 55-57 +0,005

54-55 -0,008 +0,03 +0,015 +0,01 О 56-57.-О,01 +0,025 +0,016 +0,01 О

60-62 +0,02 +0,025 +0,015 +0,008 О ,02 +0,01 +0,005 О ,02 +0,01 +0,005 О ,02 +0,01 +0,005 О

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки литой быстрорежущей стали | 1981 |

|

SU1014938A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| Способ термической обработки отливки из литейной износостойкой стали | 2022 |

|

RU2801459C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1990 |

|

RU2010870C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2358019C1 |

| Способ термической обработки паяного инструмента | 1982 |

|

SU1052553A1 |

| Способ термической обработки быстрорежущей стали | 1976 |

|

SU590349A1 |

| СПОСОБ УПРОЧНЕНИЯ ЛИТОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1999 |

|

RU2172360C2 |

1. СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БЫСТРОРЕЖУЩИХ СТАЛЕЙ, включаю щий нагрев под закалку, охлаждение до температуры ниже Мц, вьщержку. БМЙЛЙОГса;нагрев, выдержку, охлаждение и многократный отпуск, отличающийс я тем, что с целью уменьшения изменения размеров, повышения механических свойств и теплостойкости, нагрев после В1здержки при температуре ниже М производят до 490-510°С. 2.Способ по п. 1, отличающийся тем, что охлаждение после нагрева под.закалку производят до 80-150 С с вьадержкой при этой температуре 1-2 мин. 3.Способ по п. 1, отличающий с я тем, что вццержку при 490-510 С проводят в течение 20 30 мин. 4.Способ 1ТОП.1, отличаюi щийся тем,-что отпуск осущестО) .вляют четырехкратный при 560 .570 С с выдержкой 1 ч.

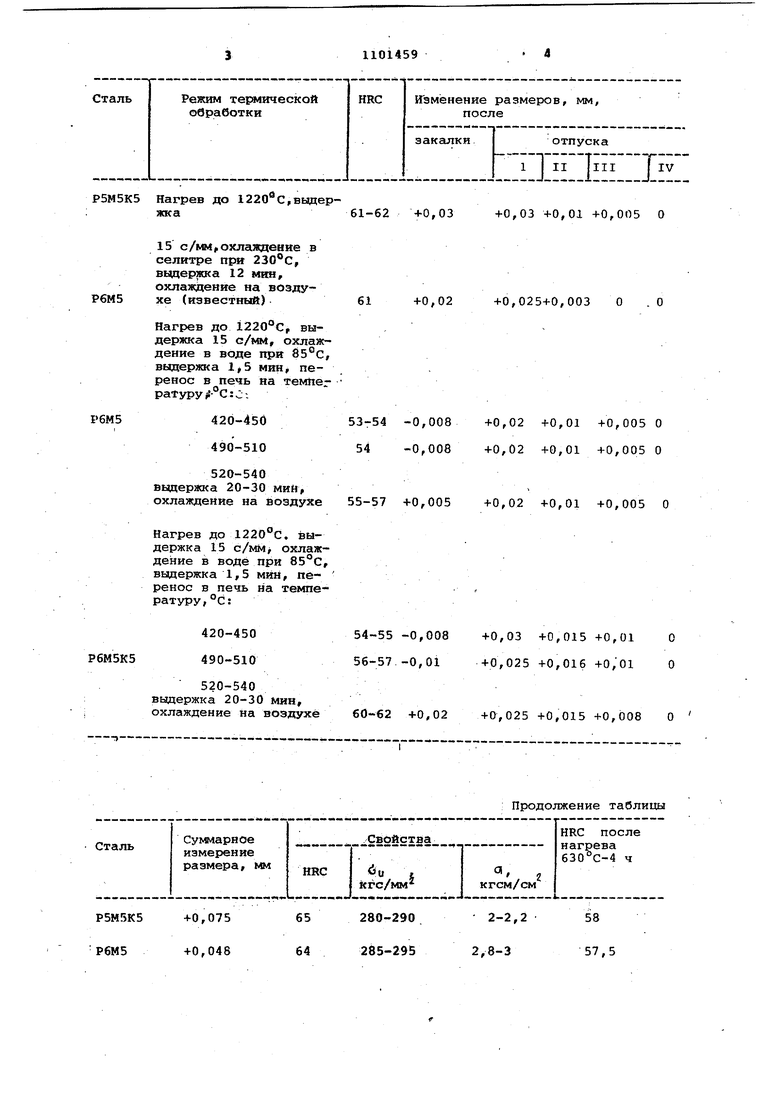

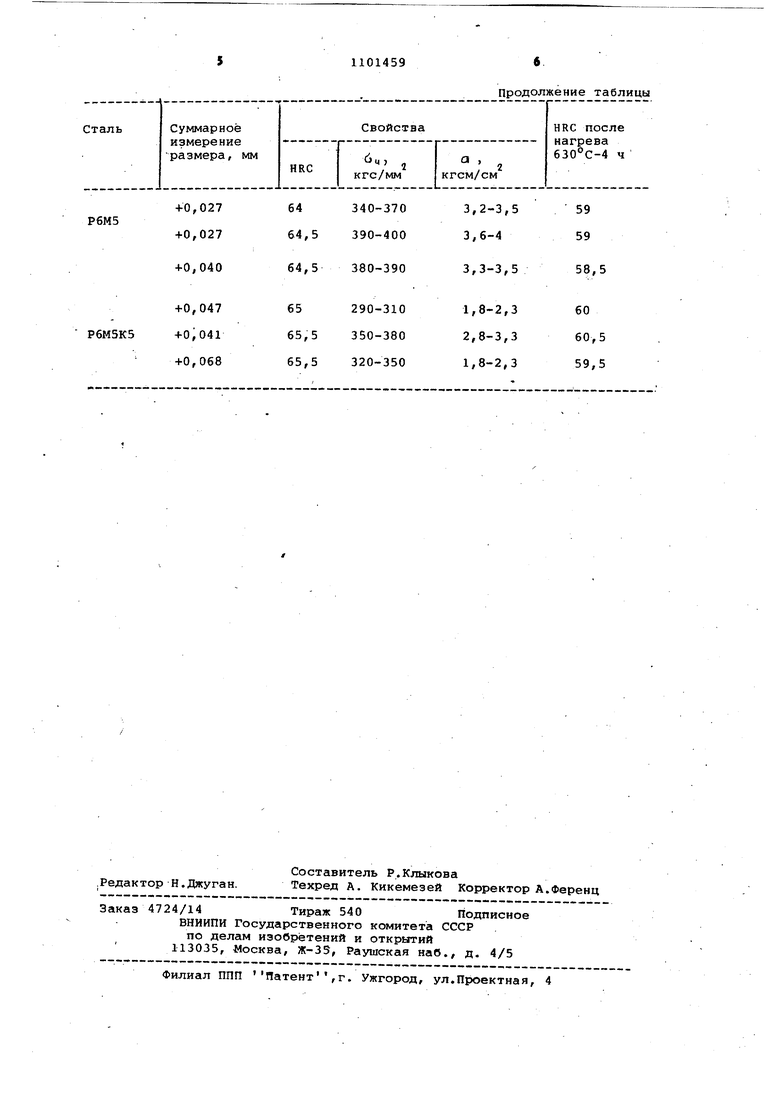

Продолжение таблицы

2-2,2 58 2,8-3 57,5

64,5 380-390

+0,040

Продолжение таблицы

58,5

3,3-3,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гуляев А.и | |||

| и др | |||

| Инструментальные стали | |||

| Справочник | |||

| М., Машиностроение, 1975, с.125 129, 158-159, 163 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Геллер Ю.А | |||

| Инструментальные стали | |||

| М., Металлургия, 1975, с.356, 431 | |||

| З.То же,с 432, 435.. | |||

Авторы

Даты

1984-07-07—Публикация

1982-01-21—Подача