Изобретение относится к горной промышленности, а именно к нефтегазодобывающей, и может быть использовано при цементировании глубоких высокотемпературных скважин.

Цель изобретения - повьшение седи ментационной устойчивости прочности и адгезионной способности тампонаж- ного материала,

ПредлагаемьШ способ осуществляют следующим образом.

Предварительно высушенный доменны гранулированный шлак подвергают измельчению до тонины помола, соответствующей удельной поверхности Si|a. 320-350 по прибору ПСХ-2.

Параллельно готовят раствор несиликатных соединений щелочных металлов, в который вводят 1-9 мас,% каль цийсиликатной добавки. Смесь переме- шивают до получения гомогенной суспензии и затворяют на ней тонкомолотый гранулированный шлак.

Вяжущее .твердеет как в естественных условиях, так и.в условиях тепло влажностной обработки.

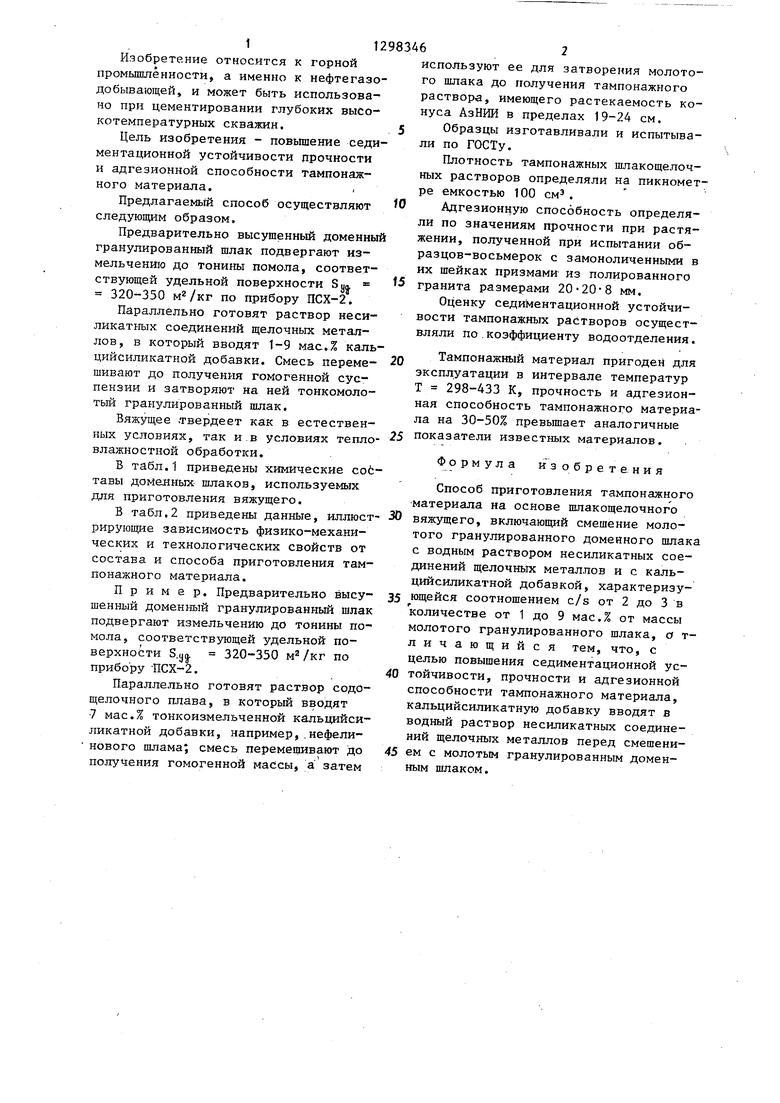

В табл.1 приведены химические соб тавы домелных шлаков, используемых для приготовления вяжущего.

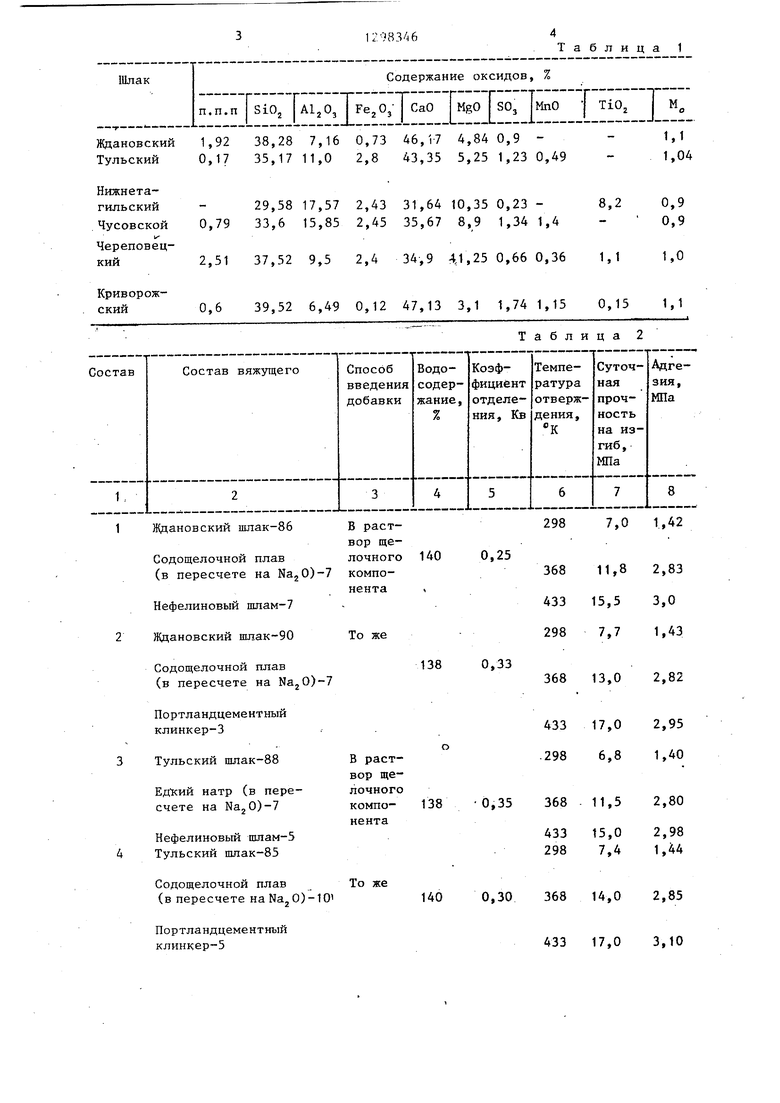

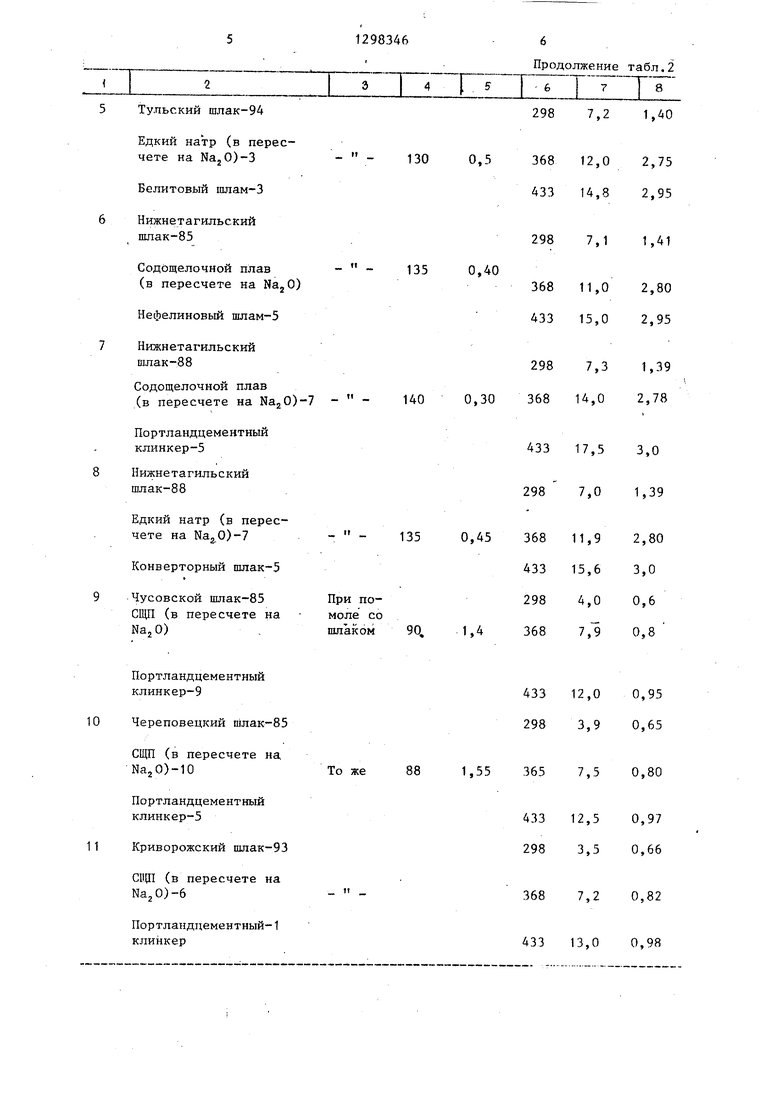

В табл.2 приведены данные, иллюст рнрующие зависимость физико-механических и технологических свойств от состава и способа приготовления там- по важно Го материала.

Пример. Предварительно высу шейный доменный гранулированный шлак подвергают измельчению до тонины помола, соответствующей удельной по

верхноёти S.jjfl

320-350 м2/кг по

прибору -ncX-Z.

Параллельно готовят раствор содо- щелочного плава, в который вводят 7 мас.% тонкоизмельченной кальцийси- ликатной добавки, например,.нефелинового шлама; смесь перемешивают до получения гомогенной массы, а затем

используют ее для затворения молотого шлака до получения тампонажного раствора, имеющего растекаемость конуса АзНИИ в пределах 19-24 см.

Образцы изготавливали и испытывали по ГОСТу.

Плотность тампонажных шлакощелоч- ных растворов определяли на пикнометре емкостью 100 см.

Адгезионную способность определяли по значениям прочности при растяжении, полученной при испытании образцов-восьмерок с замоноличенными в их шейках призмами из полированного гранита размерами 20-20-8 мм.

Оценку седиментационной устойчивости тампонажных растворов осуществляли по.коэффициенту водоотделения.

Тампонажный материал пригоден для эксплуатации в интервале температур Т 298-433 К, прочность и адгезионная способность тампонажного материала на 30-50% превьш1ает аналогичные показатели известных материалов.

Формула изобретения

Способ приготовления тампонажного материала на основе шлакощелочного вяжущего, включающий смешение молотого гранулированного доменного шлака с водным раствором несиликатных соединений щелочных металлов и с каль- цийсиликатной добавкой, характеризующейся соотношением c/s от 2 до 3 в количестве от 1 до 9 мас.% от массы молотого гранулированного шлака, о т- личающийся тем, что, с целью повышения седиментационной устойчивости, прочности и адгезионной способности тампонажного материала, кальцийсиликатную добавку вводят в водный раствор несиликатных соединений щелочных металлов перед смешением с молотым гранулированным доменным шлаком.

Содощелочной плав

(в пересчете на Na20)-10

Портландцементный клинкер-5

То же

140

0,30 368 14,0 2,85

433

17,0 3,10

Тульский шлак-94

Едкий натр (в пересчете на NajO)-3

Белитовый шлам-3

Нижнетагильский пшак-ВЗ

Содощелочной плав (в пересчете на

Нефелиновый шлам-5

Нижнетагильский шлак-88

Содощелочной плав

(в пересчете на )- Портландцементный клинкер-5

Нижнетагильский шлак-88

Едкий натр (в пересчете на )-7 - - 135

Конверторный шлак-5

Чусовской шлак-85 СЩП (в пересчете на )

Портландцементный клинкер-9

10Череповецкий пшак-85

СЩП (в пересчете на, Na20)-10

Портландцементный клинкер-5

11Криворожский 11шак-93

СИЩ (в пересчете на

Na20)-6

Портландцементный-1 клинкер

43312,00,95

2983,90,65

То же 88 1,55 3657,50,80

43312,50,97

2983,50,66

- - 3687,20,82

43313,00,98

298 7,2 1,40

0,5 368 12,0 2,75 433 14,8 2,95

0,40

298 7,1 1,41

368 11,0 2,80 433 15,0 2,95

140

298 7,3 1,39 0,30 368 14,0 2,78

433 17,5 3,0

298 7,0 1,39

368 433 298 368

11,9

15,6

4,0

Л 9

2,80

3,0

0,6

0,8

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1991 |

|

SU1761706A1 |

| Вяжущее для дорожных и аэродромных покрытий | 1982 |

|

SU1071589A1 |

| ВЯЖУЩЕЕ | 2010 |

|

RU2442758C1 |

| Вяжущее | 1979 |

|

SU833665A1 |

| Способ получения вяжущего | 1990 |

|

SU1759802A1 |

| ВЯЖУЩЕЕ | 2009 |

|

RU2412124C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ | 1996 |

|

RU2111340C1 |

| Жаростойкое вяжущее | 1982 |

|

SU1043123A1 |

| Тампонажный цемент | 1982 |

|

SU1139827A1 |

| Сухая строительная смесь для изготовления подстилающих слоев пола и основного штукатурного слоя, ремонта и заделки швов стен и потолков зданий | 2017 |

|

RU2664563C1 |

Изобретение предназначено для цементирования глубоких высокотемпературных скважин. Цель - повышение седиментационной устойчивости, проч- -ности и адгезионной способности там- понажного материала. Для этого предварительно высушенный доменный грану- лированньй шлак подвергают измельчению до ТОНИНЫ помола, соответствующей удельной поверхности Зца 320- 350 по прибору ПСХ-2. Параллельно готовят раствор несиликатных соединений щелочных металлов. В него вводят 1-9 мас.% кальцийсиликатной добавки, характеризующейся соотношением C/S от 2 до 3, Смесь перемешивают до получения гомогенной суспензии. Далее на ней затворяют тонкомолотый гранулированный шлак. Вяжущее твердеет как в естественных условиях, так и в условиях тегшовлажностной обработки. 2 табл. с (Л

| Шлакощелочные бетоны на мелкозернистых заполнителях | |||

| /Под ред | |||

| В.Д | |||

| Глуховского | |||

| Киев.: Нища школа, 1981 | |||

| Вяжущее | 1980 |

|

SU1038315A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-03-23—Публикация

1985-06-26—Подача