Изобретение относится к промышленности строительных материалов и может быть использовано при производстве вяжущего бетонов и конструкций на его основе.

Известен способ получения вяжущего, включающий совместный помол гранулированного шлака-и негигроскопичного щелочного компонента с последующим затворением продукта помола водой.

Известен также способ получения вяжущего , включающий совместный помол шлака с карбонатным щелочным компонентом и последующим затворением продукта помола раствором несиликатного щелочного компонента.

Наиболее близким по технической сущности и достигаемому результату является способ получения вяжущего путем совместного помола высушенного шлака с силикат- глыбой, до 5Уд 280,0-500.0 м2/кг и

затворенич продукта помола раствором жидкого стекла.

Недостатками известного способа являются повышенные экзотермия и деформация набухания на ранних стадиях твердения.

Целью изобретения является снижение экзотермии и деформаций набухания на ранних стадиях твердения.

Поставленная цель достигается тем, что в способе получения вяжущего путем совместного помола с девятиводным метасилика- том натрия высушенных шлака или шлака и портландцементного клинкера до удельной поверхности 300-320 м2/кг с последующим затворением раствором щелочного компонента предварительно шлак или клинкер размалывают до удельной поверхности S 240,0-260,0 м /кг затем вводят указанный силикат в количестве 1-5 мае % и дополни „А

О1

о

тельно воду в количестве 0,5-1,0 мас.% от массы шлака или шлака и клинкера.

Присущий изобретению эффект достигается способом введения,количественным соотношением и компонентным составом добавок. Граничные значения компонентов обусловлены созданием оптимальных количеств жидкой фазы и процессов химических взаимодействий, протекающих на конечной стадии помола компонентов, при этом вер хние пределы ограничены повышением слеживаемости вяжущего, снижением прочностных свойств и повышением деформаций набухания, нижние пределы - повышением экзотермии.

В результате введения на второй стадии помола метасиликата и воды в указанных пределах создаются условия перехода в жидкую фазу ионов Са + и Na+ с протеканием между добавкой и алюмосиликатным компонентом обменных реакций, обусловливающих образование низкоосновных на- триево-кальциевых гидросиликатов в гелевидном состоянии, распределяющихся во время помола по всему объему вяжущей системы. В результате создаются условия снижения основности вяжущей композиции, предопределяющие снижение экзотер- мии при гидратации и твердении. Повышение объема гелевидной фазы на начальных стадиях твердения обеспечивает уплотнение вяжущей системы и снижение микропористости, способствует снижению влагонасыщения цементного камня.

Пример. Алюмосиликатный компонент из группы шлакоклинкерная смесь, доменный гранулированный шлак, шлак сталеплавильного производства, высушенный до влажности не более 1 мас.% подвергают помолу до Зуд 240-260 м2/кг, затем в мельницу подают девятиводный метаси- ликат натрия в количестве 1-5 мас.% в пересчете на сухое вещество от массы алюмосиликатного компонента и воду в количестве 0,5-1,0 мае % также от массы алюмосиликатного компонента, и производят домол всей композиции до 5УД 300-320 м2/кг. Продукт помола затворяют раствором соединения щелочного металла карбонаты, силикаты натрия или калия.

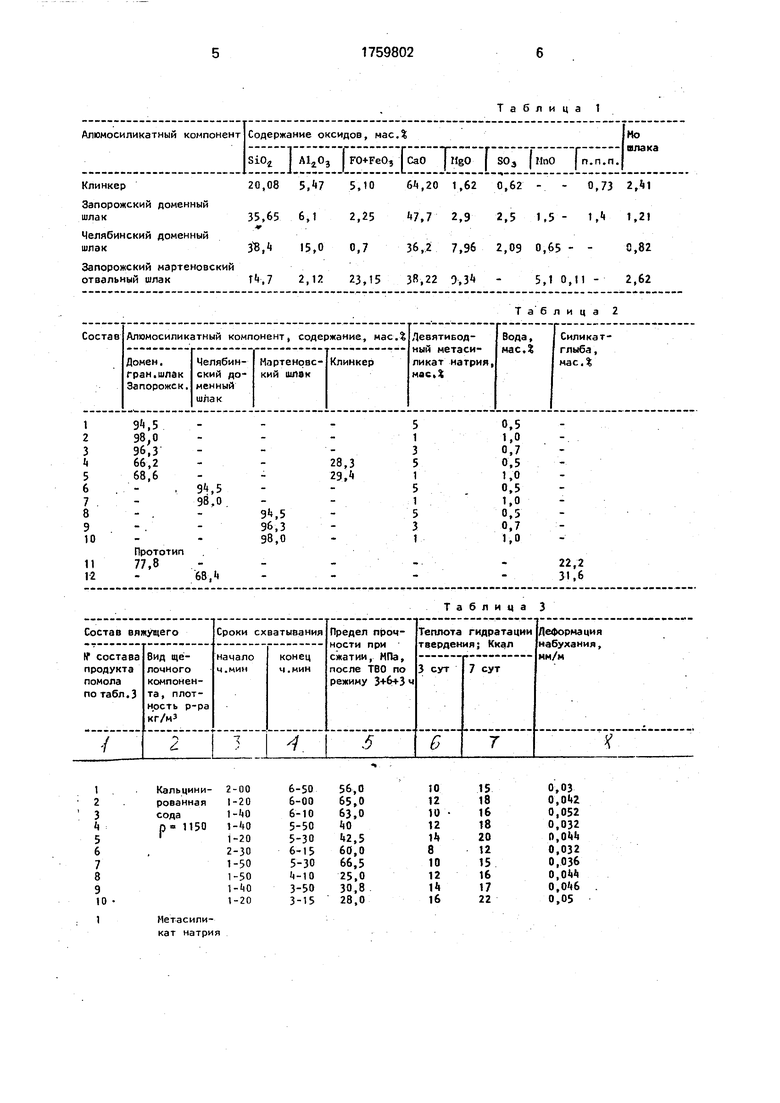

В качестве исходных алюмосиликатных материалов используют клинкер Белгородского цементного завода доменные гранулированные шлаки Запорожского и Челябинского металлургических комбинатов, мартеновский отвальный шлак Запорожского металлургического комбината, химический состав которых представлен в табл.1.

-

В качестве соединений щелочных металлов используют соду кальцинированную (ГОСТ5100-85Е), мегасиликат натрия, силикат натрия растворимый (ГОСТ 13079-81) с

5 Мс 2,8 и силикат-глыбу Киевского стекольного завода с силикатным модулем 2,85.

Вяжущее изготавливают по вышеописанной технологической схеме, после введения добавок и домола до Зуд 350,0 10 м2/кг, полученную смесь затворяют раствором соды плотностью 1150-1200 кг/м3, метасиликата натрия плотностью 1200-1250 кг/м3 или жидкого стекла плотностью 1250- 1300 кг/м . Вяжущее по прототипу готовят

15 по методике, описанной в материалах заявки, при этом удельная поверхность молотых совместно гранулированного шлака и силикат-глыбы составляет 320 м /кг. Продукт помола затворяют раствором метасиликата

20 натрия плотностью 1250 кг/м или промышленным жидким стеклом плотностью 1300 кг/м3. Изготовление образцов вяжущих для испытания осуществляют в соответствии с ГОСТ 310.4-81 и ТУ 67-1020-89.

25Экзотермию определяют по ГОСТ

310.5-80. Деформации набухания определяют по методике,описанной Ю.М.Бутт и др. Практикум по химической технологии вяжущих материалов. М., Высшая школа, 1973 г.

30 с 229-240.

Состав продуктов помола приведен в табл.2.

Результаты испытаний вяжущих, проведенные в равнозначных условиях, приведе35 ны в табл.3.

Результаты испытаний вяжущего подтверждают преимущества предлагаемого способа получения вяжущего над известным в части снижения экзотермии вяжущего

40 и деформаций набухания на ранних стадиях твердения.

Формула изобретения Способ получения вяжущего путем со45 вместного помола с девятиводным метаси- ликатом натрия высушенных шлака или шлака и портландцементного клинкера до удельной поверхности 300-320 м2/кг с последующим затворением раствором щелоч50 ного компонента, отличающийся тем, что, с целью снижения экзотермии и деформаций набухания на ранних стадиях твердения, предварительно шлак или шлак и клинкер размалывают до удельной поверх55 ности 240-260 м /кг, затем вводят указанный силикат в количестве 1-5 мас.% от массы шлака или шлака и клинкера и дополнительно - воду в количестве 0,5-1,0 мас.% от массы шлака или шлака и клинкера.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2010 |

|

RU2434820C1 |

| Способ приготовления тампонажного материала на основе шлакощелочного вяжущего | 1985 |

|

SU1298346A1 |

| ВЯЖУЩЕЕ И СПОСОБ ПРИГОТОВЛЕНИЯ ЕГО | 2009 |

|

RU2416580C1 |

| Вяжущее для дорожных и аэродромных покрытий | 1982 |

|

SU1071589A1 |

| Вяжущее | 1988 |

|

SU1551679A1 |

| Вяжущее | 1990 |

|

SU1759805A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2004 |

|

RU2273610C1 |

| ВЯЖУЩЕЕ | 2009 |

|

RU2412124C1 |

| ВЯЖУЩЕЕ | 2003 |

|

RU2237635C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСКЛИНКЕРНОГО ВЯЖУЩЕГО ЩЕЛОЧНОЙ АКТИВАЦИИ | 2020 |

|

RU2732904C1 |

Сущность изобретения способ получения вяжущего путей помола высушенного шлака или шлака и поргландцементного клинкера до удельной поверхности 240-260 м2/кг, затем введение девятиводного мета- силиката натрия в количестве 1-5 мас.% и воды в количестве 0,5-1 % от массы молотого компонента и совместного помола до удельной поверхности 300-320 м /кг с последующим затворением раствором щелочного компонента. Характеристики способа: прочность 25-100 МПа, экзотермич 3 сут 8-23 ккал и 7 сут. 12-30 ккал, деформации набухания 0,02-0,045 мм/м 3 табл

1 2

3

1)

5 6 7 8 9 10

Таблица 2

Таблица 3

15 18 16 18 20 12 15 16 17 22

0,03

0,

0,052

0,032

О,ОМ

0,032

0,036

О, ОМ

О, ОН

0,05

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Глуховский В.Д | |||

| и др | |||

| Шлакощелоч- ные бетоны на мелкозернистых заполнителях | |||

| Киев, 1981 | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-09-07—Публикация

1990-04-23—Подача