Изобретение относится к сварке, в частности к сварочным горелкам для сварки в защитном газе, и может найти применение в любой отрасли народного хозяйства.

Целью изобретения является повышение долговечности вкладыша.

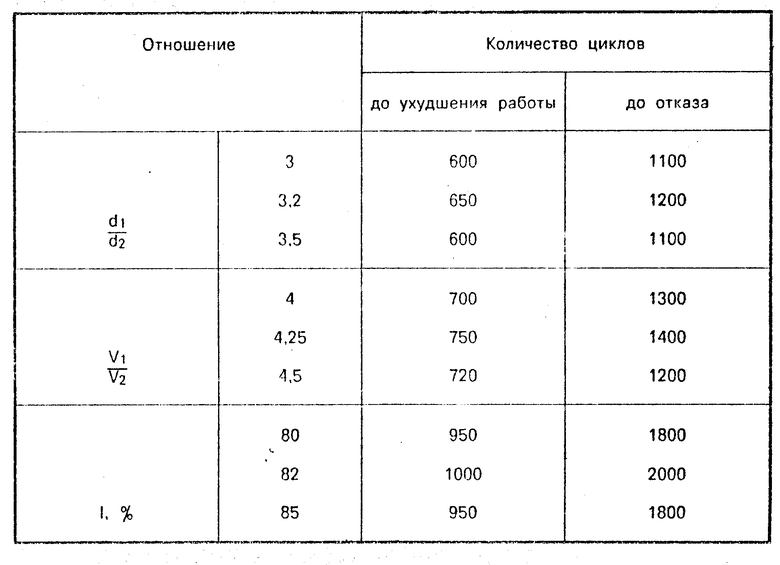

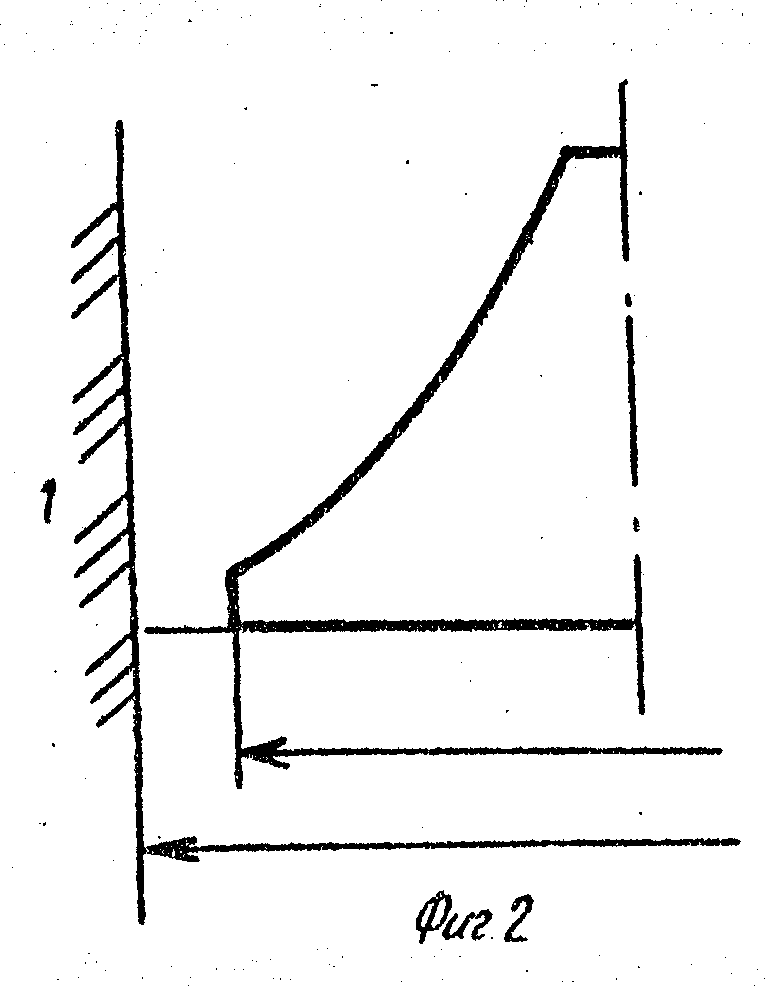

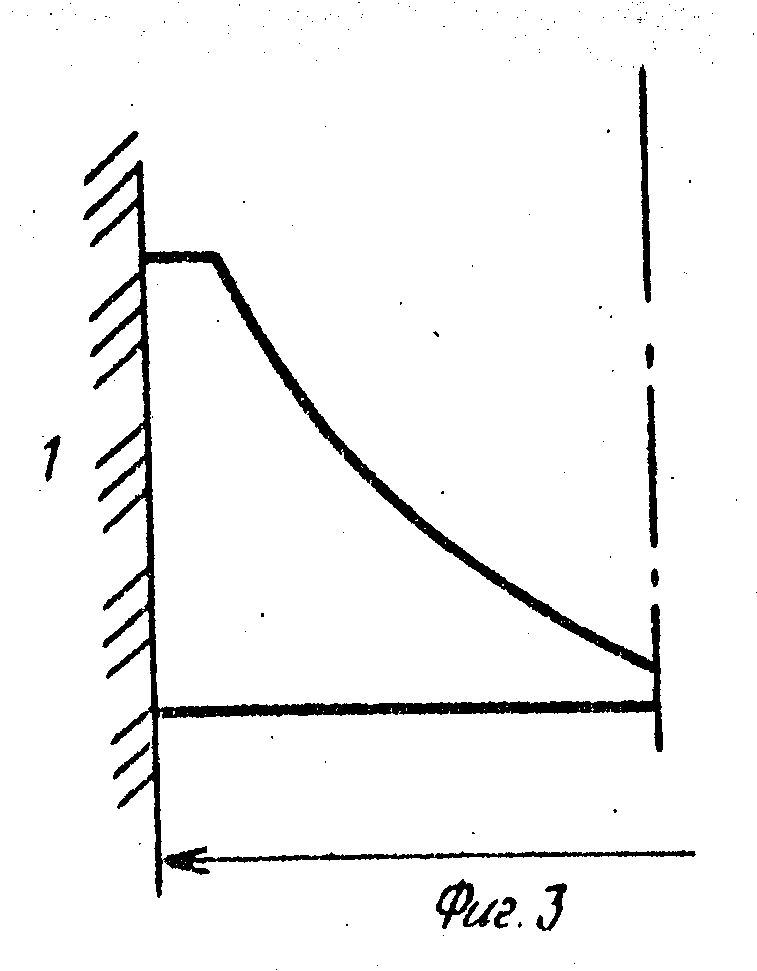

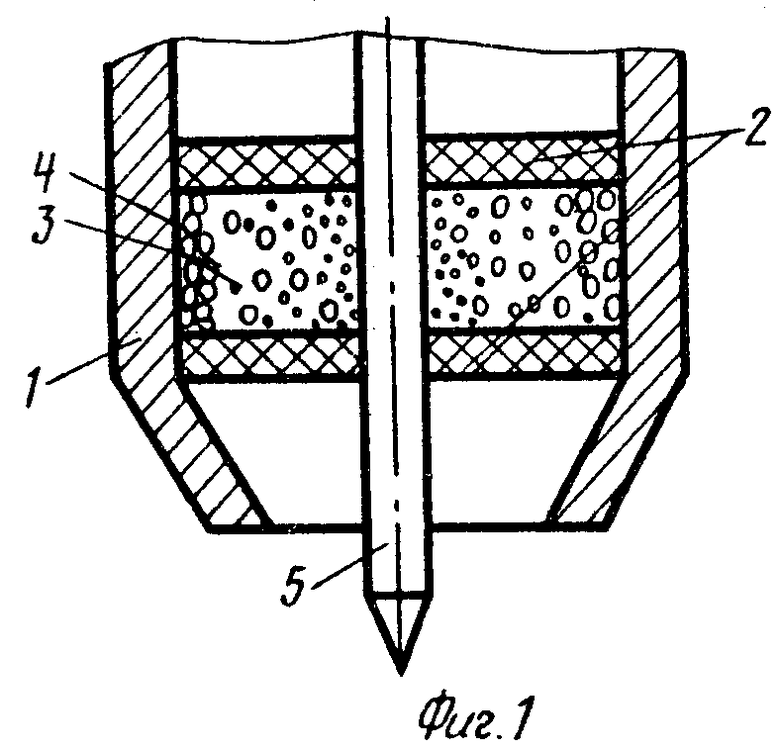

На фиг. 1 изображена горелка с засыпкой активированного адсорбента, выполненного в виде пористых керамических частиц и частиц каталитически активного металла, сечение; на фиг. 2 - график размещения частиц активного металла; на фиг. 3 - график размещения частиц адсорбента.

Горелка содержит керамическое или металлическое сопло 1, в котором установлен вкладыш для создания ламинарного потока газа. Вкладыш имеет две пористые керамические пластины 2, между которыми расположен активированный адсорбент в виде части 3 каталитически активного металла и пористых керамических частиц 4. Керамические частицы перемещены с частицами каталитически активного металла. Диаметры частиц находятся в отношении  = 3-3,5, где d1 - диаметр пористых керамических частиц, мм; d2 - диаметр частиц каталитически активного металла. Соотношение суммарных объемов частиц равно

= 3-3,5, где d1 - диаметр пористых керамических частиц, мм; d2 - диаметр частиц каталитически активного металла. Соотношение суммарных объемов частиц равно  = 4-4,5, где V1 - суммарный объем керамических частиц; V2 - суммарный объем металлических частиц, мм3. Количество металлических частиц по диаметру сопла уменьшается по экспоненте на расстоянии l= 0,8-0,85 диаметра сопла от его продольной оси. Это обеспечивает интенсивный прогрев всех частиц металла. Частицы на 15-20% не доходя до диаметра сопла 1, надежно предохраняют горелку от электрического пробоя, что способствует повышению ламинарности истечения потока защитного газа. Пористые керамические частицы расположены по идентичной экспоненте, но количество их уменьшается от периферии к оси сопла 1.

= 4-4,5, где V1 - суммарный объем керамических частиц; V2 - суммарный объем металлических частиц, мм3. Количество металлических частиц по диаметру сопла уменьшается по экспоненте на расстоянии l= 0,8-0,85 диаметра сопла от его продольной оси. Это обеспечивает интенсивный прогрев всех частиц металла. Частицы на 15-20% не доходя до диаметра сопла 1, надежно предохраняют горелку от электрического пробоя, что способствует повышению ламинарности истечения потока защитного газа. Пористые керамические частицы расположены по идентичной экспоненте, но количество их уменьшается от периферии к оси сопла 1.

Экспериментально установлено, что при отношении частиц адсорбента и металла менее 3 отмечается недостаточная емкость адсорбента, в связи с чем к металлу шва через некоторое время начинают поступать легкие составляющие углеводородных соединений. При увеличении отношения более 3,5 отмечается недостаток активного металла - часть тяжелых углеводородных молекул замасливает линзу, уменьшая ее пропускную способность.

При отношении объема адсорбентов к объему каталитически активного металла менее 4 емкость адсорбентов при постоянном объеме линзы оказывается недостаточной для ее длительной работы. В случае, если это отношение более 4,5, в объеме линзы мало содержание активного металла, - происходит потеря пропускной способности.

Если все частицы в выбранных выше отношениях, равномерно перемешав, поместить в линзу, наблюдаются утечки тока по электропроводным частицам и турбулизация потока газа в зонах, прилегающих к соплу и электроду.

Для интенсивного прогрева частиц каталитически активного металла его желательно располагать в больших количествах в зоне электрода. Благодаря их уплотнению происходит ламинаризация потока в этой зоне. Ламинаризация потока в зоне сопла получается благодаря повышению плотности керамических частиц в этой зоне. Кроме того, количество металлических частиц уменьшается по экспоненте на расстоянии 0,8-0,85 диаметра сопла от его продольной оси.

При увеличении этой зоны возрастает вероятность утечки тока на сопло. При уменьшении этой зоны в большом слое адсорбента будут отсутствовать каталитически активные частицы, необходимые для разложения тяжелых молекул углеводородов. Эти молекулы не будут разлагаться на составляющие, что приведет к замасливанию этого слоя адсорбента и тем самым к уменьшению пропускной способности вкладыша.

Во время горения электрической дуги происходит разогрев частиц, в первую очередь частиц каталитически активного металла 3. Эти частицы приобретают энергию, достаточную для прохождения реакции катализа тяжелых молекул углеводородов, содержащихся в защитном газе, на составляющие. Полученные таким образом мелкие молекулы осаждаются в порах адсорбента 4. Так происходит очистка защитного газа от углеводородных загрязнений, при этом пропускная способность вкладыша остается неизменной в течение длительного времени.

П р и м е р. В металлическое сопло 1 диаметром 25 мм устанавливают электрод 5 (d= 3 мм), керамические пластины 2 из материала 22ХС с порами 0,3х0,3 мм. Зазор меду пластинами 7 мм. В зазор между пластинами помещают частицы каталитически активного металла - титана диаметром 0,5 мм и пористые керамические частицы NaХ диаметром 1,5-1,75 мм. При этом количество частиц по объему берется соответственно 80-90 и 20. Причем с помощью кольцевых оправок линза снаряжается частицами так, как показано на фиг. 2 и 3. В таблице даны характеристики вкладыша в зависимости от выдерживаемых отношений.

Таким образом, предложенное техническое решение позволяет увеличить долговечность вкладыша к электродуговым горелкам для обеспечения ламинарности истечения потока защитного газа по сравнению с прототипом в 10-11 раз, а также значительно повысить качество сварного соединения за счет дополнительной очистки защитного газа. (56) Авторское свидетельство СССР N 996130, кл. В 23 К 9/16, 15.12.80.

Авторское свидетельство СССР N 1073033, кл. В 23 К 9/16, 03.03.82.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВОЕ СОПЛО ДЛЯ ВЫПУСКАНИЯ ПОТОКА ЗАЩИТНОГО ГАЗА И ГОРЕЛКА С ГАЗОВЫМ СОПЛОМ | 2019 |

|

RU2802612C2 |

| Газовая линза | 1987 |

|

SU1449275A1 |

| Вкладыш к электродуговым горелкам | 1982 |

|

SU1073033A1 |

| Газовая линза к горелкам для сварки в среде защитных газов | 1979 |

|

SU880653A1 |

| ГОРЕЛКА ДЛЯ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ | 1998 |

|

RU2145273C1 |

| Газовая линза к горелкам для сварки в среде защитных газов | 1980 |

|

SU996130A1 |

| Горелка для дуговой сварки в среде защитных газов | 1981 |

|

SU1031671A2 |

| ТЕРМИЧЕСКИ РЕГЕНЕРИРУЕМЫЙ АДСОРБЕНТ ОКСИДОВ АЗОТА | 2007 |

|

RU2436621C2 |

| Способ использования катализатора гидродеметаллизации в процессе гидрогенизационной переработки нефтяного сырья | 2019 |

|

RU2737374C1 |

| МЕМБРАННЫЙ РЕАКТОР И СПОСОБ ПОЛУЧЕНИЯ АЛКЕНОВ КАТАЛИТИЧЕСКИМ ДЕГИДРИРОВАНИЕМ АЛКАНОВ | 2008 |

|

RU2381207C2 |

Изобретение относится к дуговой сварке в защитных газах. Цель изобретения - повышение долговечности вкладыша, обеспечивающего ламинарное истечение защитного газа. Вкладыш имеет две пористые керамические пластины 2, установленные с зазором, в котором размещена смесь пористых керамических частиц 4 и частиц 2 каталитически активного металла. Во время горения электрической дуги происходит разогрев частиц 3 и 4. Разогретые частицы 3 способствуют прохождению реакции катализа тяжелых молекул углеводородов, содержащихся в защитном газе, на составляющие. Полученные мелкие молекулы осаждаются в порах частиц 4, т. е. происходит очистка защитного газа от углеводородных загрязнений, что обеспечивает неизменную пропускную способность вкладыша в течение длительного времени. 3 ил.

ВКЛАДЫШ К ЭЛЕКТРОДУГОВЫМ ГОРЕЛКАМ для обеспечения ламинарности истечения потока защитного газа, содержащий две пористые керамические пластины, установленные с зазором одна относительно другой, в котором размещены тугоплавкие частицы, отличающийся тем, что, с целью повышения долговечности вкладыша, в качестве тугоплавких частиц использована смесь пористых керамических частиц и частиц каталитически активного металла, диаметры которых находятся в отношении = 3-3,5,

= 3-3,5,

где d1 - диаметр керамических частиц, мм;

d2 - диаметр частиц каталитически активного металла,

а отношение их суммарных объемов равно = 4-4,5,

= 4-4,5,

где v1 - суммарный объем керамических частиц;

v2 - суммарный объем металлических частиц,

причем количество металлических частиц по диаметру сопла уменьшается по экспоненте на расстоянии 0,8-0,85 диаметра сопла от его продольной оси, а количество керамических частиц уменьшается по идентичной экспоненте от периферии сопла к его оси.

Авторы

Даты

1994-05-30—Публикация

1985-04-22—Подача