Изобретение относится к газовому соплу для выпускания потока защитного газа согласно родовому понятию пункта 1 формулы изобретения, и к шейке горелки с газовым соплом согласно родовому понятию пункта 11 формулы изобретения, к горелке согласно родовому понятию пункта 15 формулы изобретения, а также к способу термического соединения по меньшей мере одной заготовки согласно родовому понятию пункта 16 формулы изобретения.

Для способов термического соединения с использованием дуговой сварки требуется энергия, чтобы расплавить детали и соединить их. При обработке листовых заготовок применяют типовые технологии «MIG», «MAG», а также «WIG».

В способах дуговой сварки в защитном газе плавящимся электродом (MSG) под «MIG» подразумевают «металл-инертный газ», и под «MAG» подразумевают «металл-активный газ». В способах дуговой сварки в защитном газе неплавящимся электродом (WSG) под «WIG» подразумевают «вольфрам-инертный газ». Соответствующие изобретению сварочные устройства могут быть выполнены как управляемая оператором сварочная горелка.

MAG-сварка представляет собой способ сварки металла в защитном газе (MSG) с использованием активного газа, в котором электрическую дугу зажигают между непрерывно подаваемым плавящимся проволочным электродом и заготовкой. Плавящийся электрод поставляет дополнительный материал для формирования сварного шва. MAG-сварка может быть простым и экономичным путем применена почти для всех пригодных для сварки материалов. При этом в зависимости от требований и материала, используют различные защитные газы.

При MSG-сварке подводимый активный газ защищает электрод, электрическую дугу и ванну расплава от атмосферы. Он обеспечивает хорошие результаты сварки с высокими коэффициентами расплавления в различных условиях. В зависимости от материала, в качестве защитного газа применяют газовую смесь «аргон-СО2», «аргон-О2», или чистый аргон, или чистый СО2. В зависимости от требований используют различные проволочные электроды. MAG-сварка представляет собой более надежный, экономичный и широко используемый способ сварки, который пригоден для способов как ручной, так и механической и автоматической сварки.

MAG-сварка пригодна для сварки нелегированных и, соответственно, низколегированных сталей. Высоколегированные стали и сплавы на основе никеля в принципе также могут быть подвергнуты сварке MAG-способом. Правда, содержание О2 или СО2 в защитном газе является низким. В зависимости от требований к сварному шву, и для оптимального результата сварки, применяют различные типы электрической дуги и технологии сварки, такие как стандартный или импульсный процесс.

Устройства для дуговой сварки для расплавления сварочного материала создают электрическую дугу между заготовкой и плавящимся или неплавящимся сварочным электродом. Сварочный материал, а также место сварки защищены от атмосферных газов, главным образом N2, О2, Н2, окружающего воздуха.

При этом сварочный электрод предусмотрен на корпусе сварочной горелки, который соединен со сварочным генератором для дуговой сварки. Корпус горелки обычно содержит группу размещенных внутри него подводящих сварочный ток деталей, которые подводят сварочный ток от источника сварочного тока в сварочном генераторе для дуговой сварки к вершине сварочного электрода на головке горелки, чтобы затем создавать там электрическую дугу с заготовкой.

Поток защитного газа обтекает сварочный электрод, дугу, ванну расплава и зону термического влияния на заготовке, и при этом подается в эти области через головку горелки сварочной горелки. Газовое сопло направляет поток защитного газа к переднему концу головки горелки, где поток защитного газа вытекает из головки горелки, почти кольцеобразно окружая сварочный электрод. Как правило, в уровне техники подача газа к газовому соплу производится через детали из материала с низкой электрической проводимостью (полимера или оксидной керамики), которые в то же время могут служить в качестве изоляции.

Образуемая для сварки электрическая дуга в ходе сварки нагревает свариваемую деталь, а также, при необходимости, подводимый сварочный материал, так, что они расплавляются. В результате подачи энергии электрической дуги высокоэнергетическое тепловое излучение и конвекция приводят к значительному переносу тепла на головку сварочной горелки. Часть переданного тепла может быть опять отведена протекающим через головку горелки потоком защитного газа, соответственно, пассивным охлаждением в окружающем воздухе, а также путем теплопроводности в кабельную сборку.

Однако, при превышении известной токовой нагрузки сварки на головке горелки теплопененос оказывается настолько большим, что требуется так называемое активное охлаждение головки горелки, чтобы защитить применяемые детали от термического повреждения материала и выхода из строя. Для этого головку горелки активно охлаждают посредством хладагента, который протекает через головку горелки и при этом отводит поступающее от процесса сварки и нежелательное тепло. В качестве хладагента при этом применяют, например, деминерализованную воду с добавками этанола или пропанола для защиты от замерзания.

Кроме сварки, также принимают во внимание пайку, применительно к соединение листовых заготовок. При этом, в отличие от сварки, расплавляют не деталь, а только присадочный материал. Это обусловлено тем, что при пайке соединяют друг с другом две кромки припоем как присадочным материалом. Температуры плавления материала припоя и материала заготовки далеки друг от друга, вследствие чего при обработке расплавляется только припой. Для пайки, наряду с WIG-, плазменными и MIG-горелками, пригодны также лазерные устройства.

Дуговые способы пайки могут быть подразделены на способы пайки «металл-защитный газ» (MSG-L) и «вольфрам-защитный газ» (WSG-L). В качестве присадочного материала при этом главным образом применяют проволочные материалы на основе меди, температуры плавления которых находятся в более низком диапазоне, нежели температуры плавления основного материала. Принцип MSG-дугового способа пайки в отношении оборудования практически идентичен MSG-сварке проволочным присадочным материалом. При WIG-пайке проволочный присадочный материал вручную или механически подают сбоку в электрическую дугу. При этом присадочный материал подают без подведения тока, в виде холодной проволоки, или же в виде горячей проволоки под токовой нагрузкой. Посредством горячей проволоки достигаются более высокие мощности расплавления, но на электрическую дугу влияет дополнительное магнитное поле.

Как правило, дуговую пайку применяют на имеющих качественное поверхностное покрытие или, соответственно, непокрытых тонких листах, так как, помимо всего прочего, вследствие более низкой температуры плавления припоя по сравнению со сваркой достигается меньшая термическая нагрузка на детали, и покрытие меньше повреждается. При дуговой пайке не происходит существенное расплавление основного материала.

Способы дуговой пайки чаще всего применяют на непокрытых и снабженных металлическим покрытием листах из нелегированной и малолегированной стали с толщиной в диапазоне максимально около 3 мм.

Для дуговой пайки обычно могут быть использованы газы Argon I1 или Ar-смеси с примешанными CO2, O2 или H2 согласно стандарту DIN ISO 14175. При WIG-пайке могут быть применены стандартные WIG-горелки.

Из патентных документов EP 2 407 267 B1 и EP 2 407 268 B1 известна сварочная горелка с подачей защитного газа, с соединительной колодкой горелки, присоединенной одним концом к соединительной колодке горелки шейкой горелки, и с предусмотренной на другом конце шейки горелки головкой горелки, причем шейка горелки имеет внутреннюю трубку, наружную трубку и предусмотренный между внутренней трубкой и наружной трубкой изоляционный слой.

Подобные сварочные горелки, помимо всего прочего, применяются в уровне техники для сварки металлов в инертном газе (MIG). Например, такая сварочная горелка описана в патентном документе DE 10 2004 008 609 A1. У этой сварочной горелки сварочный ток подается через контактный токоподводящий мундштук к находящейся во внутренней трубке сварочной проволоке. При этом наружные части горелки электрически изолированы от внутренней трубки, чтобы предотвратить течение сварочного тока через корпус горелки. В процессе сварки происходит разогревание сварочной проволоки, и тепло частично передается в сварочную горелку.

Соответственно обсуждаемому типу, и без того используемый в процессе сварки сварочный газ, который по большей части представляет собой инертный защитный газ, может быть использован, по возможности эффективно, для охлаждения внутренней трубки. Эффективное охлаждение внутренней трубки может быть достигнуто, когда газ протекает вдоль плоских каналов на наружной стороне внутренней трубки. Для создания газопроточных каналов снаружи внутренней трубки в уровне техники применена трубчатая оболочка на внутренней трубке. Сборный узел из внутренней трубки и трубчатой оболочки тогда изолирован от наружного трубчатого корпуса изоляционным слоем.

Соответственно обсуждаемому типу, подачу защитного газа производят через подводящий канал для защитного газа, который обычно выполнен в форме просверленного отверстия в соединительной колодке горелки. Поскольку подача защитного газа к внутренней трубке происходит несимметрично, защитный газ должен быть по возможности равномерно распределен вокруг внутренней трубки. Для этой цели, например, в патентном документе EP 2 407 267 B1 предложено, что внутри соединительной колодки горелки и вокруг внутренней трубки образован наружный кольцевой канал, через который защитный газ может быть распределен вокруг внутренней трубки. Тем самым защитный газ протекает, начиная с просверленного отверстия в соединительной колодке горелки, через наружный кольцевой канал и радиальные газовые каналы в промежуточное пространство между внутренней трубкой и изоляционным слоем, соответственно, при необходимости также в промежуточное пространство между изоляционным слоем и наружной трубкой.

Из патентного документа EP 0 074 106 A1 известна охлаждаемая водой сварочная горелка с защитным газом для сварки непрерывно плавящимся электродом для автоматических сварочных установок. Периодическая очистка напором воздуха должна проводиться через коаксиальный блок из двух электрически изолированных друг от друга наружных профильных трубок, пазы которых сформированы как каналы. Эти каналы проходят от головки горелки с газовым соплом на держателе газового сопла до корпуса горелки. Внутренние каналы для защитного газа одновременно должны служить для того, чтобы во время периодической очистки газового сопла подавать в газовое сопло продувочный воздух. Наружные водяные каналы являются протяженными до держателя газового сопла так, что непосредственно охлаждают его. В результате специальной конструкции головки горелки и соединительных деталей защитный газ или сжатый воздух для промывочной и охлаждающей воды подается коаксиально размещенные профильные трубки.

Из патентного документа EP 2 487 003 A1 известен сварочный пистолет установки для дуговой сварки, который на сварочном конце имеет сформированное окружающей проточный канал стенкой гильзообразное газовое сопло, и размещенный в газовом сопле газораспределитель с газовыпускными отверстиями. Газовое сопло имеет соединительную структуру на соединительном конце внутри на внутренней стороне стенки. Кроме того, на внутренней стороне стенки, если смотреть по направлению газовыпускного конца, в газовом сопле позади соединительной структуры образован сплошной, окружной выступ, который обусловливает уменьшенное по сравнению с окружением выступа поперечное сечение проточного канала. Кроме того, газораспределитель, если смотреть по направлению газовыпускного конца, имеет перед газовыпускными отверстиями соответствующий уступ.

При этом недостатком является то, что газораспределитель защищен и удерживается кольцевым пазом, но, напротив, не является прочно соединенным с ним. Вследствие этого в несвинченном состоянии не обеспечивается гарантия от потери газораспределителя. После этого газовое сопло навинчивают на эту горелку с пропускным каналом для проволоки и газораспределителем. Соответственно этому, газораспределитель соединен не с газовым соплом с гарантией от потери, а с остальной частью горелки.

Автоматическая очистка описанного в патентном документе EP 2 487 003 A1 газового сопла также невозможна, так как оно удерживается только кольцевым пазом, но не является прочно соединенным. Поэтому оно не является предохраненным от проворачивания даже в свинченном состоянии.

Из патентного документа JPA 1985072679 известен способ дуговой сварки. Защитный газ вытекает по центру из размещенного во внутренней трубке газового сопла. Надеваемый на корпус горелки газораспределитель выполнен из электрически изолирующего материала.

Из патентного документа JPU 11982152386 известна горелка для дуговой сварки с плавящимся электродом, причем защитный газ подается по центру в шейку горелки и радиально вытекает через отверстия в газораспределителе.

Из патентного документа DE 602 24 140 T2 известна сварочная горелка для применения при сварке металла в защитном газе. Сварочная горелка имеет секцию шейки и диффузор на первом конце секции шейки. Она является протяженной до контактной оконечности диффузора. На втором конце секции шейки находится соединитель, и служит для присоединения секции шейки к блоку силового кабеля. Секция шейки имеет электрический проводник и протяженный в продольном направлении переходник. Газ служит для защиты места сварки от загрязнений из атмосферы, когда места сварки получают с использованием сварочной горелки. Газ протекает от блока силового кабеля вдоль переходника и через отверстия в диффузоре и выходит из сварочной горелки.

В случае соответствующих данному типу сварочных горелок, в частности, MSG-сварочных горелок, на переднем конце, помимо всего прочего, происходит контактирование проволочного электрода со сварочным потенциалом в контактном токоподводящем мундштуке и выпрямление и ламинаризация потока защитного газа к сварочному металлу, в частности, к заготовке. Кроме того, в системах с жидкостным охлаждением часть выделяющегося в процессе тепла передается на контур охлаждения.

Для оптимального охлаждения подверженных износу деталей, например, контактного токоподводящего мундштука, тем самым расстояние от источника тепла, то есть, от места сварки до контура охлаждения, при жидкостном охлаждении выдерживают как можно более коротким. Для выпрямления и ламинаризации потока защитного газа требуется достаточное время пребывания посредством надлежащей геометрической формы подводимого защитного газа, в частности, внутри подверженных износу деталей. Более того, наружная и внутренняя трубки MSG-сварочной горелки должны быть, кроме того, электрически изолированы друг от друга.

При проведении сварочного процесса, в зависимости от технологических параметров, это может приводить к более или менее сильным налипаниям капель на подверженные износу детали. При MSG-сварочной горелке, как правило, их удаляют в автоматически управляемых системах посредством очистительного устройства с моторным приводом с фрезой. Подверженные износу детали, в частности, газовое сопло или контактный токоподводящий мундштук, а также изолятор, должны выдерживать эти механические нагрузки.

В известных шейках горелок, например, конструктивного ряда «ABIROB® W500» настоящего заявителя, защитный газ может быть пропущен по центру во внутренней трубке. Центральной подачей газа называются такие конструкции, в которых защитный газ может быть пропущен вместе с присадочной проволокой внутри внутренней трубки. Таким образом, внутренняя трубка может быть выполнена одностенной. Через отверстия в штуцере поток защитного газа поступает радиально в брызгозащитный щиток и вытекает по направлению к газовому соплу. При этом брызгозащитный щиток выполнен так, что дополнительно также электрически изолирует газораспределитель.

Брызгозащитный щиток при очистке токоподводящего мундштука и газового сопла, например, посредством фрезы, находится на достаточном расстоянии от них, так что он не повреждается.

В дополнительных известных шейках горелок, в частности, в конструктивном ряду «ABIROB® W600» настоящего заявителя, защитный газ подается во внутреннюю трубку внецентренно. При внецентренной подаче газа защитный газ подается в двойную стенку внутренней трубки. Другими словами, тогда внутренняя трубка представляет собой композитную трубку, соответственно, комбинированное соединение «трубка-в-трубке», причем трубка является профилированной так, что между обеими стенками трубки могут быть образованы свободные пространства. Через отверстия во внутренней трубке поток защитного газа может вытекать радиально наружу. Тогда через газораспределитель защитный газ поступает в газовое сопло. Газораспределитель состоит из фенольной пресс-массы, и действует как электрический изолятор, посредством которого не только распределяется защитный газ, но и изоляция между наружной и внутренней трубками переносится на соответственные концы трубок. Вследствие этого газопропускные отверстия при очистке токоподводящего мундштука и газового сопла не могут быть совместно очищены фрезой. Газораспределитель размещают вращающимся вокруг оси вращения фрезы. Тем самым хотя и может быть минимизирована механическая нагрузка от высвобожденных брызг во время процесса очистки, но, в действительности, не может быть осуществлена оптимальная очистка посредством фрезы. Другими словами, вследствие этой конструкции все же невозможно применение фрезы (приводимой в действие сжатым воздухом). В качестве альтернативы здесь согласно уровню техники предложен брызгозащитный щиток, который обеспечивает изоляцию, но вследствие этого не может быть осуществлен положительный эффект подачи ламинарного потока через газораспределитель.

В дополнительных известных шейках горелок в конструктивном ряду «ABIROB® TWIN 600W» настоящего заявителя защитный газ подается во внутреннюю трубку децентрально. Через отверстия во внутренней трубке поток защитного газа вытекает радиально. Защитный газ протекает через газораспределитель аксиально к брызгозащитному щитку, и от него опять радиально проходит в газовое сопло. Газораспределитель состоит из фенольной пресс-массы, а брызгозащитный щиток состоит из армированного стекловолокном силикона. Газораспределитель и брызгозащитный щиток размещены с возможностью вращения. Газовые отверстия в брызгозащитном щитке при очистке токоподводящего мундштука и газового сопла фрезой также не могут быть очищены совместно.

Поэтому из вышеизложенного следует, что конструктивные требования в отношении ламинаризации потоков и максимизации передачи выделяющегося в процессе тепла являются взаимоисключающими. Более того, известные горелки имеют тот недостаток, что невозможна автоматизированная очистка, например, посредством фрезы, без повреждения подверженных износу деталей. Кроме того, известные горелки имеют тот недостаток, что в отношении газового сопла и газораспределителя речь может идти о не конструктивном узле, но, напротив, об отдельных конструкционных деталях, которые, в частности, при замене могут легко теряться, так как они механически не связаны друг с другом с гарантией от утери.

Исходя из вышеописанных недостатков, в основу изобретения положена задача создания усовершенствованного газового сопла и улучшенной шейки горелки, которые обеспечивают возможность автоматизированной очистки горелки, в частности, посредством фрезы, даже тогда, когда подача газа для ламинарно текущего потока защитного газа производится децентрально, то есть, через каналы внутри (композитной) внутренней трубки.

Эта задача решена посредством газового сопла для выпускания потока защитного газа согласно пункту 1 формулы изобретения, и шейки горелки для термического соединения по меньшей мере одной заготовки, в частности, для соединения с использованием электрической дуги, предпочтительно для дуговой сварки или дуговой пайки, согласно пункту 11 формулы изобретения, а также горелки с подобной шейкой горелки согласно пункту 15 формулы изобретения, и способа термического соединения по меньшей мере одной заготовки согласно пункту 16 формулы изобретения.

Раскрытие изобретения

Согласно изобретению, предусмотрено газовое сопло для выпускания потока защитного газа из газовыпускного канала с газораспределительной секцией, причем газовое сопло, по меньшей мере на одном участке газораспределительной секции, выполнено как двухстенное с образованием проточной зоны для потока защитного газа.

Таким образом создана дополнительная ограниченная проточная зона, соответственно, полость, внутри конструктивного узла, то есть, между газовым соплом и газораспределительной секцией, соответственно, переходы к этой проточной зоне или от нее.

Проточный канал для потока защитного газа удлинен за счет поворота потока защитного газа в двухстенной газораспределительной секции так, что возникает желательное ламинарное течение на переднем конце головки горелки, и это несмотря на укороченное по сравнению с известными системами газовое сопло для максимизации переноса выделяющегося в процессе тепла.

Газовое сопло, по сравнению с известными соплами, является укороченным, чтобы разместить жидкостное охлаждение как можно ближе к источнику тепла (процессу сварки), то есть, сделать расстояние от источника тепла до контура охлаждения как можно более коротким.

При внецентренном газораспределении распределение и ламинаризацию потока защитного газа в газовом сопле уже можно не осуществлять через внутреннюю трубку и, соответственно, штуцер. Кроме того, отверстия в отдельном газораспределителе можно не очищать механически с использованием фрезы. Тем самым ламинарное течение на переднем конце головки горелки может быть сформировано даже при укороченном газовом сопле. Вследствие соответствующей изобретению конструкции газового сопла с дополнительным ограниченной проточной зоной внутри конструктивного узла, то есть, между газовым соплом и газораспределительной секцией, при минимальном расстоянии от источника выделяющегося в процессе тепла до контура охлаждения можно ламинаризировать поток защитного газа и одновременно автоматически очищать газовыпускные отверстия встроенного газораспределителя фрезой. Другими словами, горелка является нечувствительной к автоматизированной очистке посредством фрезы.

Согласно первому предпочтительному варианту осуществления изобретения, газораспределительная секция и газовое сопло выполнены в виде цельного блока. Например, газовое сопло и газораспределительная секция могут быть изготовлены способом 3D-печати особенно простым и эффективным путем.

В альтернативном варианте предполагается, что газораспределительная секция образована закрепленным на газовом сопле газораспределителем. Этим путем газовое сопло и газораспределитель создают конструктивный узел. Более того, обеспечивается гарантия от потери, так как газораспределительная секция соединена с газовым соплом без риска утери. В частности, при замене газового сопла, то есть, даже в не навинченном на горелку состоянии, газораспределитель зафиксирован на газовом сопле без опасности потерять его.

Согласно дополнительному предпочтительному варианту осуществления изобретения предусмотрено, что газораспределительная секция имеет на периферийной стороне по меньшей мере одно газовыпускное отверстие, в частности, многочисленные размещенные на примерно одинаковых расстояниях друг от друга газовыпускные отверстия, так, что газовыпускной канал находится в сообщении по текучей среде с газовыпускным отверстием или, соответственно, отверстиями. Через эти газовыпускные отверстия защитный газ соответственно радиальному распределению отверстий равномерно вытекает по окружности. Выходящий через отверстия газ тем самым отклоняется и изменяет направление в газовом сопле так, что получается улучшенный в отношении ламинарности газовый поток защитного газа по направлению к газовыпускному каналу.

На этом основании является целесообразным размещение газовыпускных отверстий в дополнительной вставленной в газовое сопло конструкционной детали, которая нечувствительна к очистке фрезой. В то же время конструктивный узел из газового сопла и дополнительной конструкционной детали образует удлинение проточного канала для защитного газа, в котором уже на переднем конце шейки горелки может быть сформировано желательное ламинарное течение.

В одном предпочтительном варианте осуществления изобретения определяемый газовым соплом и поверхностью участка присоединения газораспределителя внутренний диаметр газового сопла для потока газа ниже по потоку выполнен постоянным или сходящимся на конус, то есть, сужающимся. Тем самым можно без проблем ввести в газовое сопло механически направляемую фрезу и довести ее до газовыпускных отверстий так, чтобы выполнять простую очистку газового сопла и газовыпускных отверстий.

Дополнительным предпочтительным вариантом осуществления изобретения предусмотрено, что газораспределитель состоит из металлического материала, в частности, из меди или медного сплава, или же изготовлен также из керамического материала. При этом, правда, особенно благоприятным является металлический материал, так как газовыпускные отверстия не могут быть очищены фрезой в автоматизированном режиме, в обычных керамических или полимерных материалах. Хотя также могут быть применены современные обрабатываемые резанием стеклокерамические материалы, однако, как правило, они являются очень дорогостоящими и с трудом поддаются прессованию.

Вследствие этого по меньшей мере газораспределительную секцию газового сопла предпочтительно изготавливают из металлического материала, чтобы обеспечить возможность автоматизированной очистки газовыпускных отверстий, в частности, также при внецентренно организованном газораспределении. Кроме того, при металлическом материале становятся весьма маловероятными повреждения фрезой благодаря высокой ударной прочности. Требуется высокая твердость материала, чтобы выдерживать возникающие при абразивной очистке фрезой силы. В контексте изобретения также возможно применение ударопрочных, твердых и термостойких неметаллических материалов.

В одном варианте осуществления изобретения газораспределитель, по меньшей мере на отдельных участках, присоединен к газовому соплу по существу заподлицо. Тем самым можно без проблем ввести в газовое сопло механически направляемую фрезу и довести ее до газовыпускных отверстий так, чтобы обеспечить возможность оптимальной очистки. Внутренние детали, в частности, контактный токоподводящий мундштук и его держатель, для этого изменять не нужно.

Согласно дополнительному предпочтительному варианту осуществления изобретения, газораспределитель соединен с газовым соплом с геометрическим замыканием, и/или с силовым замыканием, и/или неразъемно.

Под соединениями с силовым замыканием, соответственно, с фрикционным стопорением подразумевают, что они основаны на том, что соединительные элементы передают усилия, за счет того, что они вызывают прижатие друг к другу поверхностей соединения. Между поверхностями возникает сопротивление трения, которое является бóльшим, чем воздействующие снаружи на соединение силы. При соединении с силовым замыканием силы и моменты передаются силами трения.

Соединения с геометрическим замыканием выполнены так, что форма соединяемых деталей или соединительных элементов обеспечивает возможность передачи усилий, и тем самым создает сцепление. Соединения с геометрическим замыканием возникают при взаимозацеплении по меньшей мере двух участников соединения. Тем самым участники соединения не могут быть разъединены даже при периодическом приложении разрывающего усилия или без него. Иначе говоря, при соединении с геометрическим замыканием один участник соединения является мешает перемещению другого . При геометрическом замыкании детали соединены благодаря согласованным друг с другом формам.

Неразъемные соединения возникают в результате объединения материалов, то есть, детали соединены друг с другом силами когезии (силой внутренней связности) и адгезии (силой сцепления). Другими словами, участники соединения удерживаются вместе силами межатомного или межмолекулярного взаимодействия. В то же время они представляют собой неразъемные соединения, которые могут быть разделены только разрушением связующего средства, образованного, например, пайкой, сваркой, склеиванием или вулканизацией.

Согласно дополнительному предпочтительному варианту осуществления изобретения предусмотрено, что газораспределитель соединен с газовым соплом разъемно, в частности, свинчен или запрессован. В альтернативном варианте может быть предусмотрено, что газораспределитель прочно соединен с газовым соплом, в частности, приклеен, припаян или запрессован в газовое сопло. Тем самым создано соединение газораспределителя и сварочной горелки с геометрическим замыканием и/или с силовым замыканием. В остальном под разборными соединениями подразумевают, что они могут быть разъединены без разрушения детали или соединительного элемента. Напротив, неразъемные соединения могут быть разделены только с разрушением детали или соединительного элемента.

Кроме того, газораспределитель может быть сформирован кольцеобразным, вращательно-симметричным или шлицованным. Предпочтительно применяют восемь осесимметричных выпускных отверстий, и газораспределитель запрессовывают в газовое сопло посредством рифленой поверхности на наружной окружной поверхности газораспределителя. Преимуществом варианта исполнения с восемью отверстиями является то, что тем самым получают достаточную «поверхность покоя» для защитного газа, но в то же время восьми выпускных отверстий достаточно, чтобы достигать необходимого объемного расхода потока для стабильного процесса соединения.

Согласно одной независимой идее изобретения, предусмотрена шейка горелки для термического соединения по меньшей мере одной заготовки, в частности, соединения с использованием электрической дуги, предпочтительно для дуговой сварки или дуговой пайки, с размещенным в шейке горелки электродом или проволокой для создания электрической дуги между электродом или проволокой и заготовкой. Кроме того, шейка горелки имеет газовое сопло для выпускания потока защитного газа из газовыпускного канала. В отношении этого газового сопла речь может идти о вышеописанном газовом сопле.

Как было упомянуто выше, в отношении сварочных горелок, в частности, в случае машинных горелок, в процессе сварки могут возникать отложения загрязнений на газовом сопле и на газовыпускных отверстиях. Эти загрязненные детали очищают с использованием фрезы, и тем самым освобождают от образующихся при сварке брызг. Подверженные износу детали, в частности, газовое сопло, контактный токоподводящий мундштук или изоляция, тем самым должны выдерживать создаваемые фрезой механические нагрузки.

Согласно уроню техники, эти газовыпускные отверстия находятся на детали из полимерного или керамического материала, которая одновременно служит для электрической изоляции между внутренней и наружной трубками головки горелки. При этом недостатком является то, что фреза для очистки не доходит до данной детали из полимерного или керамического материала. Во-вторых, была бы слишком большой опасность повреждения подверженных износу деталей фрезой.

При соответствующей изобретению шейке горелки эти недостатки устранены. В частности, у горелок с внутренней и наружной трубками передача тока и перенос выделенного в процессе тепла выполняются только через внутреннюю трубку. Поэтому является благоприятным пропускание потока защитного газа через наружную трубку или между наружной и внутренней трубками. Чтобы увеличить время ламинаризации на переднем конце горелки, предусмотрены дополнительные изменения поперечного сечения и направлений течения на основе геометрии газового сопла.

Поэтому на основе конструкции шейки горелки с соответствующей геометрией газового сопла с газораспределительной секцией и газовыпускными отверстиями, причем газовое сопло выполнено по меньшей мере на одном участке газораспределительной секции двухстенным для образования проточной зоны для потока защитного газа, благодаря надлежащей геометрии даже при незначительном расстоянии от источника тепла обеспечивают достаточное время пребывания для выпрямления и ламинаризации потока защитного газа.

Согласно первому предпочтительному варианту осуществления изобретения, электрический изолятор электрически изолирует электрически соединенную с контактным токоподводящим мундштуком внутреннюю трубку шейки горелки от отстоящей на расстоянии от внутренней трубки наружной трубки.

В известных горелках применяют изолированный газораспределитель, посредством которого не только распределяется защитный газ, но и изоляция между наружной и внутренней трубками переносится на соответственные концы трубок. При этой конструкции невозможна автоматизированная очистка, в частности, применением приводимой в действие сжатым воздухом фрезы. В качестве альтернативы в данном случае согласно уровню техники предложен брызгозащитный щиток, который обеспечивает изоляцию, но тем самым, напротив, не может быть осуществлен положительный эффект подачи ламинарного потока через газораспределитель.

При внецентренной подаче газа защитный газ подается в двойную стенку внутренней трубки. Тем самым собственно внутренняя трубка представляет собой композитную трубку, соответственно, комбинированное соединение «трубка-в-трубке», причем трубка является профилированной так, что между обеими стенками трубки могут быть образованы свободные пространства.

Электрическая изоляция между внутренней трубкой и наружной трубкой предпочтительно создана крышкой на конце обеих трубок. При этом наружные части горелки электрически изолированы от внутренней трубки, чтобы предотвратить течение сварочных токов через корпус горелки от внутренней трубки. В процессе сварки происходит нагревание сварочной проволоки, и тепло частично передается в сварочную горелку.

Может быть предусмотрено такое исполнение изоляции, что она функционально отделена от подачи газа. Быстроизнашивающаяся деталь для электрической изоляции между внутренней и наружной трубками может быть выполнена более простой и тем самым более выгодной. Более того, возможно использование фрезы для очистки без повреждения быстроизнашивающейся детали.

Разделением изоляции и пропускания потока при брызгозащитном щитке можно сформировать изоляцию конструктивно гораздо более простой и толстостенной, например, в форме крышки и распорки на конце передних концов внутренней и наружной трубок в виде держателя газового сопла. Это значит, что, в частности, значительно улучшается надежность защиты от сотрясений, то есть, позиционная стабильность шейки горелки при ударной механической нагрузке, в частности, при столкновении сварочной горелки с заготовкой, и в газовом сопле может быть выполнен неизолированный газораспределитель и, соответственно, газораспределительная секция.

В дополнительном предпочтительном варианте осуществления соответствующей изобретению шейки горелки предусмотрено фильтрующее кольцо из спеченного материала для снижения давления, причем фильтрующее кольцо размещают в газовом сопле ниже по потоку внутри выполненной на одном участке как двухстенной газораспределительной секции. Укорочением газового сопла может быть достигнуто то, что время пребывания защитного газа в сопле уже не будет достаточным, чтобы обеспечить ламинаризацию газа. Вследствие этого предусмотрено фильтрующее кольцо из спеченного материала для снижения давления.

Согласно дополнительному предпочтительному варианту осуществления изобретения, предусмотрен брызгозащитный щиток для защиты от образующихся при сварке брызг. Защитный газ протекает через газораспределитель, соответственно, газораспределительную секцию аксиально относительно брызгозащитного щитка и от него опять радиально проходит в газовое сопло. Брызгозащитный щиток предпочтительно состоит из термостойкого изолятора, такого как армированный стекловолокном политетрафторэтилен (PTFE), и при очистке токоподводящего мундштука и газового сопла фрезой находится на достаточном расстоянии от них, так что брызгозащитный щиток не повреждается фрезой.

Согласно дополнительной независимой идее изобретения, предусмотрена горелка с шейкой горелки, в частности, с описанной выше шейкой горелки.

Согласно дополнительной независимой идее изобретения, предусмотрен способ термического соединения по меньшей мере одной заготовки, в частности, для соединения с использованием электрической дуги, предпочтительно для дуговой сварки или дуговой пайки, с электродом для создания электрической дуги между электродом и заготовкой. Поток защитного газа вытекает из газового сопла, в частности, согласно описанному выше газовому соплу. Направление течения потока защитного газа по меньшей мере однократно изменяется посредством газораспределительной секции, соответственно, газораспределителя, так, что длительность течения, соответственно, траектория течения потока защитного газа внутри газового сопла удлиняется, причем поток защитного газа по существу кольцеобразно охватывает электрод на газовыпускном канале газового сопла.

Дополнительные цели, преимущества, признаки и возможности осуществления настоящего изобретения следуют из приеденного ниже описания примера исполнения со ссылкой на чертеж. При этом все описанные и/или графически представленные признаки по отдельности или в любой целесообразной комбинации создают предмет настоящего изобретения, также независимо от их обобщения в пунктах формулы изобретения или их взаимосвязи.

При этом, отчасти схематически, показано:

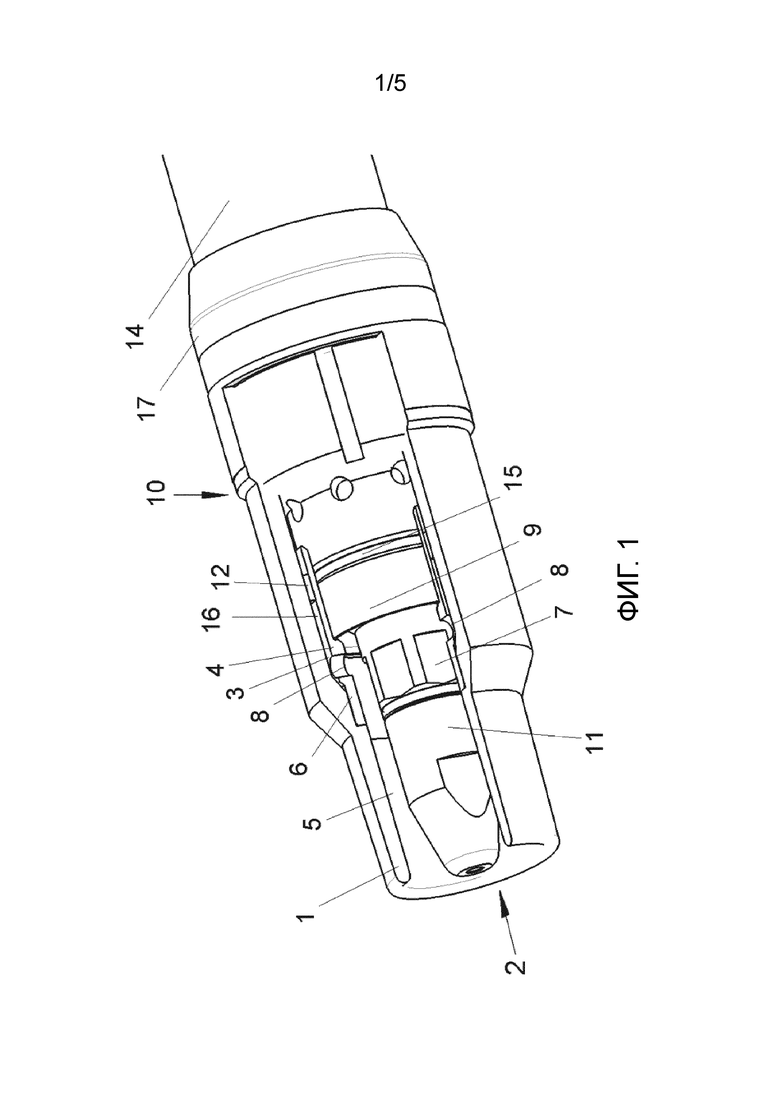

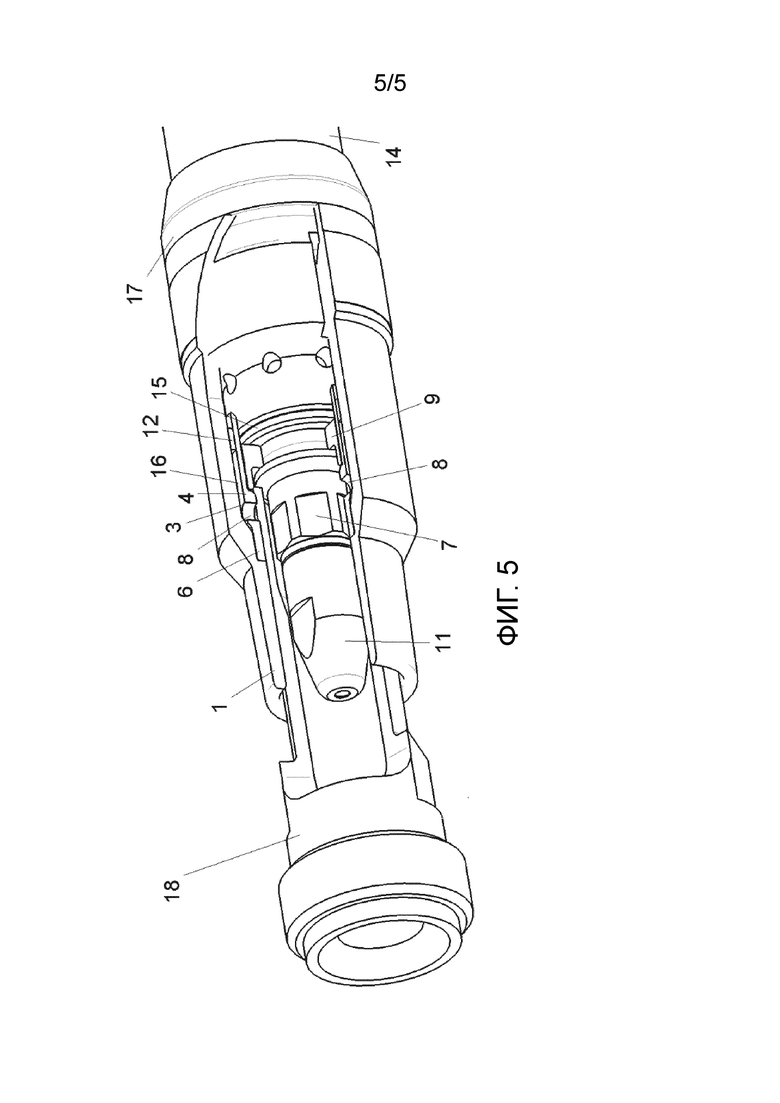

Фиг. 1 представляет часть шейки горелки для сварочной горелки с газовым соплом,

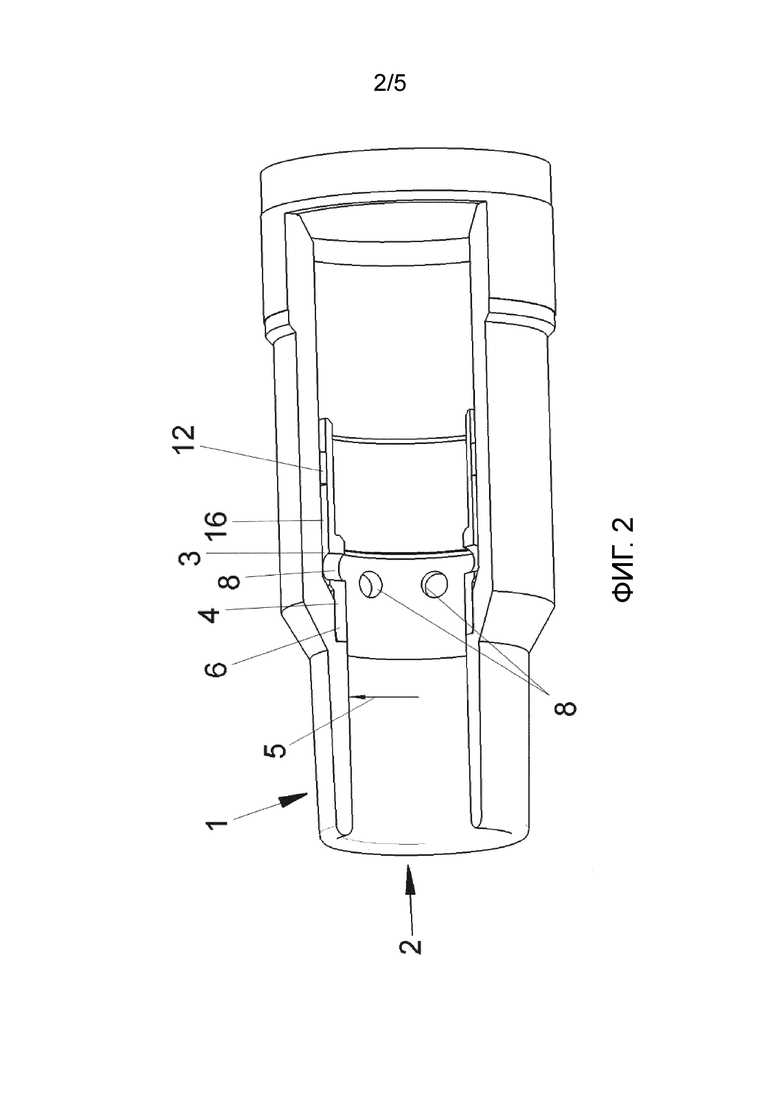

Фиг. 2 представляет подробный вид газового сопла с газораспределительной секцией,

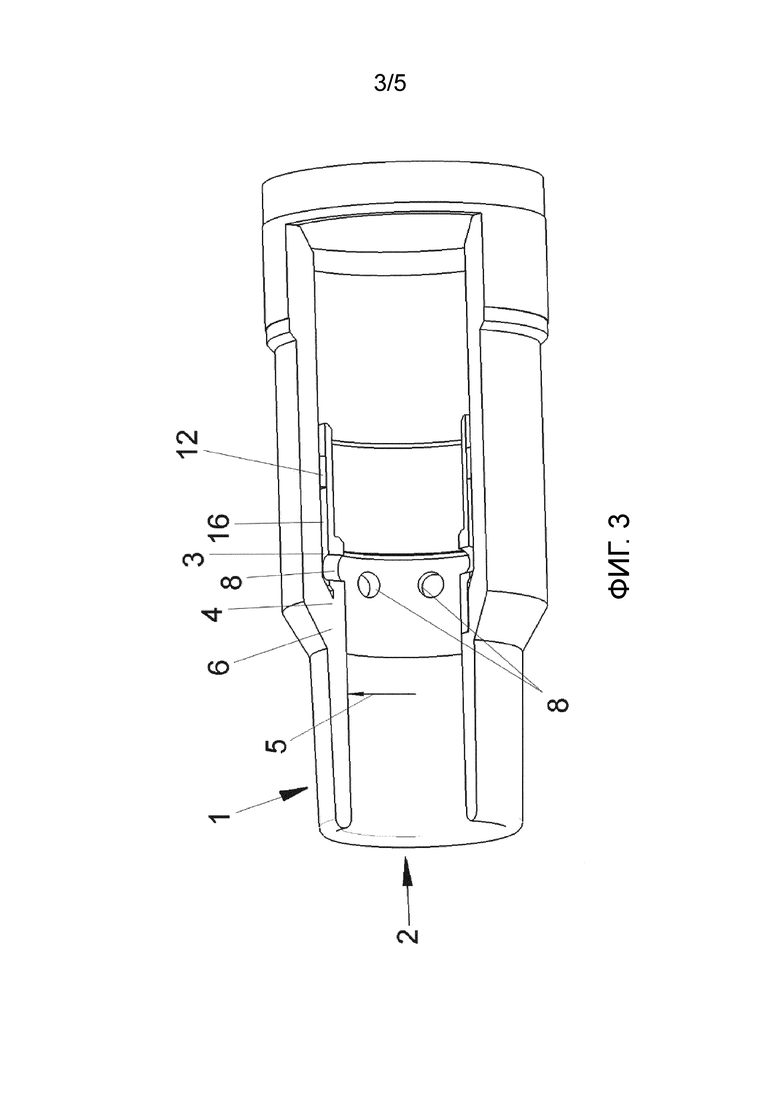

Фиг. 3 представляет подробный вид газового сопла, причем газораспределительная секция и газовое сопло сформированы в виде цельной детали,

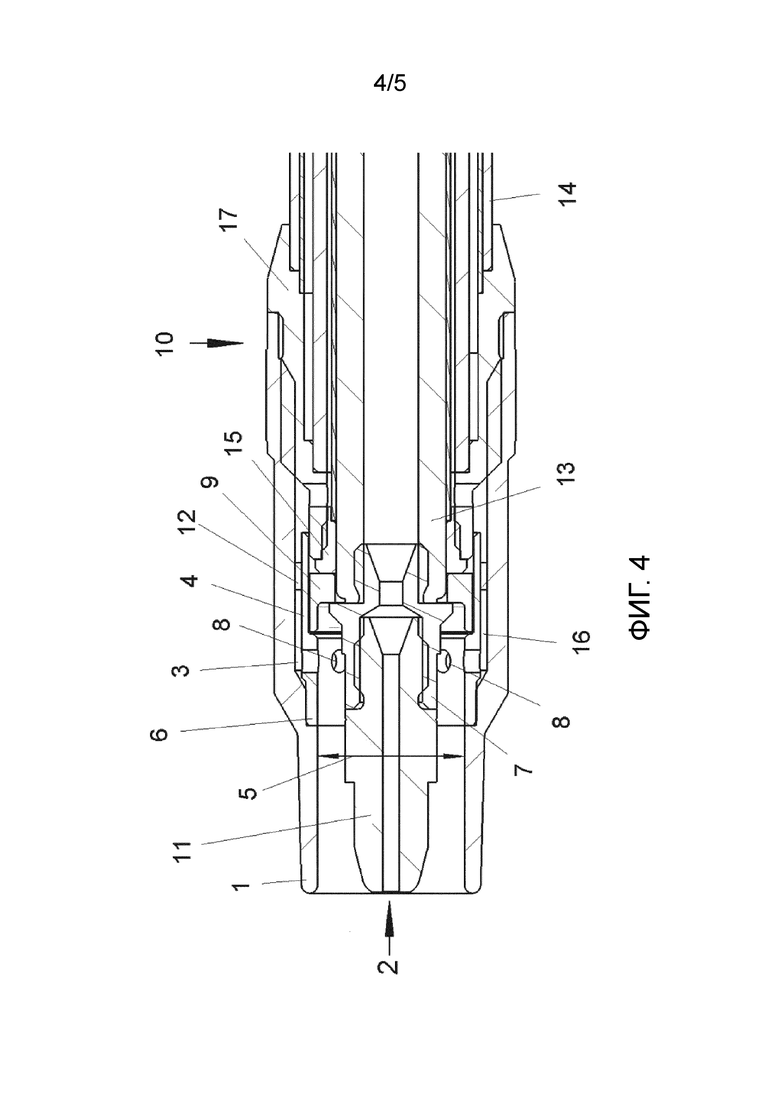

Фиг. 4 представляет вид в разрезе шейки горелки согласно Фиг. 1, и

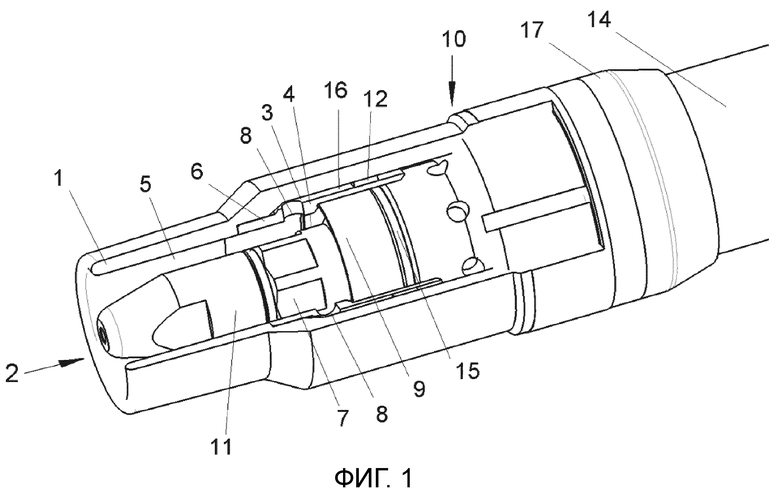

Фиг. 5 представляет часть шейки горелки согласно Фиг. 1 и с 7 фрезой.

Одинаковые или одинаково действующие конструкционные детали снабжены в описанных далее фигурах чертежа кодовыми номерами позиций на основе одного варианта исполнения, чтобы улучшить удобочитаемость.

Из Фиг. 1 следует шейка 10 горелки со штуцером 7 сварочной горелки для термического соединения по меньшей мере одной заготовки, в частности, для соединения с использованием электрической дуги, предпочтительно для дуговой сварки или дуговой пайки. При обработке листовых заготовок применяют типовые технологии «MIG»-, «MAG»-, а также «WIG»-сварки.

Фиг. 5 отличается от Фиг. 1 тем, что дополнительно показывает еще и фрезу 18.

В способах дуговой сварки в защитном газе плавящимся электродом (MSG) под «MIG» подразумевают «металл-инертный газ», и под «MAG» подразумевают «металл-активный газ». MAG-сварка представляет собой способ сварки металла в защитном газе (MSG) с использованием активного газа, в котором электрическую дугу зажигают между непрерывно подаваемым плавящимся проволочным электродом и заготовкой. Плавящийся электрод поставляет дополнительный материал для формирования сварного шва.

В способах дуговой сварки в защитном газе неплавящимся электродом (WSG) под «WIG» подразумевают «вольфрам-инертный газ». Соответствующие изобретению сварочные устройства могут быть выполнены как управляемая оператором сварочная горелка.

Устройства для дуговой сварки для расплавления металла шва создают электрическую дугу между заготовкой и плавящимся или неплавящимся сварочным электродом. Сварочный материал, а также место сварки защищены от атмосферных газов, главным образом N2, О2, Н2, окружающего воздуха.

При этом сварочный электрод предусмотрен на корпусе сварочной горелки, который соединен с сварочным генератором для дуговой сварки. Корпус горелки обычно содержит группу размещенных внутри подводящих сварочный ток деталей, которые подводят сварочный ток от источника сварочного тока в сварочном генераторе для дуговой сварки к вершине сварочного электрода на головке горелки, чтобы затем создавать там электрическую дугу к заготовке.

Поток защитного газа обтекает сварочный электрод, дугу, ванну расплава и зону термического влияния на заготовке, и при этом подается в эти области через головку горелки сварочной горелки. Газовое сопло 1 направляет поток защитного газа к переднему концу головки горелки, где поток защитного газа вытекает из головки горелки, почти кольцеобразно окружая сварочный электрод.

Представленная в Фиг. 1 и 5 шейка 10 горелки на головке сварочной горелки в данном примере исполнения имеет газовое сопло 1 для выпускания потока защитного газа из предусмотренного на переднем конце газового сопла 1 газовыпускного канала 2. Подобные газовые сопла 1 подробно изображены в Фиг. 2 и 3.

Из Фиг. 1-3 и 5 дополнительно видно, что газовое сопло 1, по меньшей мере на одном участке газораспределительной секции 3, сформировано двухстенным для образования проточной зоны 16 для потока защитного газа. Поэтому благодаря конструкции шейки 10 горелки с соответствующей геометрией газового сопла 1 с газораспределительной секцией 3 и газовыпускными отверстиями 8 даже при незначительном расстоянии до источника тепла обеспечивается достаточное время пребывания для выравнивания и ламинаризации потока защитного газа.

Варианты исполнения газового сопла 1 согласно Фиг. 1 и Фиг. 3 различаются тем, что газораспределительная секция 3 и газовое сопло 1 согласно Фиг. 3 выполнены в виде цельной детали. Например, газовое сопло 1 с газораспределительной секцией 3 может быть изготовлено способом 3D-печати.

Напротив, Фиг. 2 показывает, что что газораспределительная секция 3 образована в виде размещенного на газовом сопле 1 газораспределителя 4. Тем самым газовое сопло 1 и газораспределитель 4 образуют конструктивный узел.

В обоих вариантах исполнения газового сопла 1 согласно Фиг. 2 и Фиг. 3 газораспределительная секция 3 имеет на периферийной стороне многочисленные размещенные на примерно равном расстоянии друг от друга газовыпускные отверстия 8 так, что газовыпускной канал 2 находится в сообщении по текучей среде с газовыпускными отверстиями 8.

Поток защитного газа вытекает через эти газовыпускные отверстия 8 соответственно радиальному распределению отверстий 8, будучи равномерно распределенным по окружности. Выходящий через газовыпускные отверстия 8 поток защитного газа тем самым отклоняется и меняет направление в газовом сопле 1 так, что получается улучшенный в отношении ламинарности газовый поток защитного газа по направлению к газовыпускному каналу 2.

Конструктивный узел из газового сопла 1 и газораспределителя 4, соответственно, газораспределительной секции 3, образует удлинение проточного канала для защитного газа, в котором уже на переднем конце шейки горелки может быть сформировано желательное ламинарное течение.

Кроме того, как следует из Фиг. 1-5, определяемый газовым соплом 1 и поверхностью участка 6 присоединения газораспределителя внутренний диаметр 5 газового сопла 1 для потока газа ниже по потоку выполнен постоянным или сходящимся на конус, то есть, сужающимся. В сварочных горелках, в частности, в машинных горелках, в процессе сварки может происходить засорение газового сопла 1 и газовыпускных отверстий 8 загрязнениями. Эти загрязненные детали автоматически очищаются фрезой 18, и тем самым с них удаляются образованные при сварке брызги. Таким образом, быстроизнашивающиеся детали, в частности, газовое сопло 1, контактный токоподводящий мундштук 11 или брызгозащитный щиток 9, должны выдерживать создаваемые фрезой механические нагрузки. Подобная фреза 18 изображена в Фиг. 5.

При конфигурации внутреннего диаметра 5 газового сопла 1 можно без проблем ввести в газовое сопло 1 механически направляемую фрезу 18 и довести ее до очищаемых газовыпускных отверстий 8. Тем самым размещенный на газовом сопле 1 газораспределитель 4 и, соответственно, газораспределительная секция 3 являются нечувствительными к очистке фрезой 18.

При многодетальной конфигурации газового сопла 1 с газораспределителем 4 согласно Фиг. 2, газораспределитель 4 примыкает, по меньшей мере на отдельных участках, к газовому соплу 1 по существу заподлицо. Тем самым обеспечивается возможность оптимальной очистки газового сопла 1. Внутренние детали, в частности, контактный токоподводящий мундштук 11 и его держатель, для этого не должны быть изменены. Тем самым возможна легкая автоматизированная очистка фрезой 18.

При конструкции газового сопла 1 согласно Фиг. 2 газораспределитель 4 соединен с газовым соплом 1 с геометрическим замыканием, и/или с силовым замыканием, и/или неразъемно. В частности, может быть предусмотрено, что газораспределитель 4 соединен с газовым соплом 1 разъемно, в частности, свинчен или запрессован. В альтернативном варианте возможно, что газораспределитель 4 прочно соединен с газовым соплом 1, в частности, приклеен, припаян или запрессован в газовое сопло 1.

Как следует из изображения в разрезе шейки 10 горелки согласно Фиг. 4, а также из Фиг. 1 и Фиг. 5, изоляционный чехол 15 электрически изолирует электрически соединенную с контактным токоподводящим мундштуком 11 внутреннюю трубку 13 шейки 10 горелки от находящейся на расстоянии от внутренней трубки 13 наружной трубки 14 шейки 10 горелки, предпочтительно с крышкой на конце обеих трубок 13 и 14. Наружные части горелки и соответственно, шейки 10 горелки электрически изолированы от внутренней трубки 13, чтобы предотвратить течение сварочных токов через корпус горелки.

При наличии, держатель 17 газового сопла, наряду с действием в качестве держателя газового сопла 1, также исполняет функцию распределения защитного газа. Поэтому как брызгозащитный щиток 9, так и изоляционный чехол 15 могут быть выполнены функционально отдельными от подачи защитного газа. Поэтому брызгозащитный щиток 9 может быть сформирован в виде сплошной стенки и тем самым более стабильным, чем в традиционных конструкциях, в которых защитный газ пропускают через брызгозащитный щиток через отверстие в нем. Напротив, назначением изоляционного чехла 15 является исключительно позиционирование трубок и изоляции, правда, он должен быть непроницаемым для протекания текучей среды.

Поток защитного газа направляется в двойную стенку внутренней трубки 13. Разделением электрической изоляции 15 и подачи потока защитного газа можно сформировать электрическую изоляцию, например, в форме крышки и распорки на конце передних концов внутренней трубки 13 и наружной трубки 14.

Кроме того, как следует из Фиг. 1, Фиг. 4 и Фиг. 5, предусмотрен брызгозащитный щиток 9 для защиты от образующихся в процессе сварки брызг. Поток защитного газа протекает через газораспределитель 4, соответственно, газораспределительную секцию 3 аксиально к брызгозащитному щитку 9, и от него опять радиально проходит в газовое сопло 1. Брызгозащитный щиток предпочтительно состоит из армированного стекловолокном политетрафторэтилена (PTFE), и при очистке контактного токоподводящего мундштука 11 и газового сопла 1 фрезой 18 находится на достаточном расстоянии от фрезы 18, так что брызгозащитный щиток 9 не повреждается фрезой 18.

При наличии, брызгозащитный щиток 9 исполняет двойную функцию, а именно, предусмотрен не только для защиты от возникающих при сварке брызг, но также принимает на себя функцию электрического изолятора 15. Тем самым посредством единственной детали, а именно, брызгозащитного щитка 9, соответственно, электрического изолятора 15, исполняется двойная функция.

Укорочением газового сопла 1 может быть достигнуто то, что время пребывания потока защитного газа в газовом сопле 1 уже не будет достаточным, чтобы обеспечить ламинаризацию защитного газа. Вследствие этого предусмотрено фильтрующее кольцо 12 из спеченного материала для снижения давления. Фильтрующее кольцо 12 размещают в газовом сопле 1 ниже по потоку внутри выполненной на одном участке как двухстенной газораспределительной секции 3.

Список ссылочных позиций

1 газовое сопло

2 газовыпускной канал

3 газораспределительная секция

4 газораспределитель

5 внутренний диаметр

6 участок присоединения газораспределителя

7 штуцер

8 газовыпускное отверстие

9 брызгозащитный щиток

10 шейка горелки

11 контактный токоподводящий мундштук

12 фильтрующее кольцо

13 внутренняя трубка

14 наружная трубка

15 изоляционный чехол

16 проточная зона

17 держатель газового сопла

18 фреза

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой сварки в защитных газах | 1981 |

|

SU996134A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНОГО ГАЗА | 1991 |

|

RU2023555C1 |

| Горелка для дуговой сварки в среде защитного газа | 1982 |

|

SU1076230A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2564657C1 |

| Горелка для дуговой сварки плавящимся электродом в среде защитных газов | 1976 |

|

SU642105A1 |

| Горелка для электродуговой сварки в защитных газах | 1988 |

|

SU1698000A1 |

| Горелка для дуговой сварки в защитных газах | 1982 |

|

SU1031675A1 |

| Горелка для электродуговой сварки в защитных газах | 1984 |

|

SU1197806A1 |

| Горелка для дуговой сварки в защитных газах | 1974 |

|

SU524346A1 |

| Горелка для дуговой сварки плавящимся электродом в среде защитных газов | 1977 |

|

SU737153A1 |

Газовое сопло (1) предназначено для выпускания потока защитного газа при соединении заготовок с использованием электрической дуги и может быть использовано для термического соединения заготовок, предпочтительно дуговой сваркой или дуговой пайкой. Газовое сопло имеет газовыпускной канал (2) и содержит газораспределительную секцию (3) с образованием конструктивного узла. По меньшей мере на отдельном участке газораспределительной секции (3) сопло выполнено двухстенным с образованием дополнительной проточной зоны (16) для потока защитного газа. Газораспределительная секция (3) имеет на периферийной стороне одно или несколько размещенных на одинаковом расстоянии друг от друга газовыпускных отверстий (8), обеспечивающих сообщение газовыпускного канала (2) по текучей среде с газовыпускным отверстием или отверстиями (8). Выполнение газового сопла частично двухстенным с образованием дополнительной проточной зоны для потока защитного газа позволяет получить ламинарный его поток на переднем конце горелки при максимальной теплопередаче, при этом конструкция сопла обеспечивает возможность автоматизированной очистки горелки, в частности, посредством фрезы. 4 н. и 11 з.п. ф-лы, 5 ил.

1. Газовое сопло (1) для выпускания потока защитного газа при соединении заготовок с использованием электрической дуги, имеющее газовыпускной канал (2) и содержащее газораспределительную секцию (3) с образованием конструктивного узла, при этом по меньшей мере на отдельном участке газораспределительной секции (3) сопло выполнено двухстенным с образованием дополнительной проточной зоны (16) для потока защитного газа, причем газораспределительная секция (3) имеет на периферийной стороне одно или несколько размещенных на одинаковом расстоянии друг от друга газовыпускных отверстий (8), обеспечивающих сообщение газовыпускного канала (2) по текучей среде с газовыпускным отверстием или отверстиями (8).

2. Газовое сопло (1) по п. 1, отличающееся тем, что газораспределительная секция (3) сформирована в виде цельной детали с газовым соплом (1).

3. Газовое сопло (1) по п. 1, отличающееся тем, что газораспределительная секция (3) образована закрепленным на газовом сопле (1) газораспределителем (4).

4. Газовое сопло (1) по п. 3, отличающееся тем, что определяемый газовым соплом (1) и примыкающей поверхностью участка (6) газораспределителя внутренний диаметр (5) газового сопла (1) для потока газа ниже по потоку газа выполнен постоянным или сходящимся на конус в направлении потока.

5. Газовое сопло (1) по п. 3 или 4, отличающееся тем, что газораспределитель (4) выполнен из металлического материала, в частности, меди или медных сплавов, в частности CuCrZr, CuDHP, или из ударопрочных стеклокерамических материалов.

6. Газовое сопло (1) по любому из пп. 3-5, отличающееся тем, что газораспределитель (4), по меньшей мере на отдельных участках, примыкает к газовому соплу (1) заподлицо.

7. Газовое сопло (1) по п. 3, отличающееся тем, что газораспределитель (4) соединен с газовым соплом (1) с геометрическим замыканием, и/или с силовым замыканием, и/или неразъемно.

8. Газовое сопло (1) по п. 3 или 7, отличающееся тем, что газораспределитель (4) соединен с газовым соплом (1) разъемно, в частности, свинчен или запрессован.

9. Газовое сопло (1) по п. 3 или 7, отличающееся тем, что газораспределитель (4) соединен с газовым соплом (1) неразъемно, в частности, приклеен, припаян или запрессован в газовое сопло (1).

10. Шейка (10) горелки для соединения заготовок с использованием электрической дуги, выполненная с возможностью размещения в ней электрода или проволоки, содержащая газовое сопло по любому из пп. 1-9.

11. Шейка (10) горелки по п. 10, отличающаяся тем, что она снабжена фильтрующим кольцом (12) из спеченного материала для снижения давления, причем фильтрующее кольцо (12) размещено в газовом сопле (1) ниже по потоку внутри газораспределительной секции (3) на одном двухстенном участке.

12. Шейка (10) горелки по п. 10 или 11, отличающаяся тем, что она содержит соединенную с контактным токоподводящим мундштуком (11) внутреннюю трубку (13) и расположенную на расстоянии от внутренней трубки (13) наружную трубку (14), электрически отделенные друг от друга электрическим изолятором (15).

13. Шейка (10) горелки по п. 12, отличающаяся тем, что она снабжена размещенным перед изолятором (15) брызгозащитным щитком (9) для защиты от возникающих при сварке брызг, который выполнен, в частности, из армированного стекловолокном PTFE.

14. Горелка для соединения заготовок с использованием электрической дуги, содержащая шейку (10) горелки по любому из пп. 10-13.

15. Способ соединения заготовок с использованием электрической дуги, в частности сваркой или пайкой электродом или проволокой, включающий использование газового сопла (1) по любому из пп. 1-9, при этом направление течения потока защитного газа по меньшей мере однократно изменяют посредством газораспределительной секции (3) так, что длительность течения и траектория течения потока защитного газа внутри газового сопла (1) удлиняется, причем поток защитного газа кольцеобразно охватывает электрод или проволоку в газовыпускном канале (2) газового сопла (1).

| US 2017080512 A1, 23.03.2017 | |||

| JPH 07256462 A, 09.10.1995 | |||

| Устройство для измерения нестабильности частоты вращения вала | 1984 |

|

SU1210100A1 |

| Горелка для дуговой сварки в среде защитных газов | 1984 |

|

SU1207682A1 |

| ВСТАВНОЙ ЭЛЕМЕНТ, ГАЗОВАЯ ЛИНЗА С ТАКИМ ВСТАВНЫМ ЭЛЕМЕНТОМ И СВАРОЧНАЯ ГОРЕЛКА С ТАКОЙ ГАЗОВОЙ ЛИНЗОЙ | 2007 |

|

RU2404033C1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНОГО ГАЗА | 1991 |

|

RU2023555C1 |

Авторы

Даты

2023-08-30—Публикация

2019-12-19—Подача