Изобретение относится к оборудованию для сварки неплавящимся электродом в среде защитных газов, в частности к горелкам для дуговой сварки.

По основному авт. св. № 719828 известна горелка для дуговой сварки в среде защитных газов, содержащая сопло, установленное с возможностью поворота относительно оси горелки, с расположенным в нем вкладыщем для создания ламинарного потока защитного газа, навитым на спирали из ленты, а спираль выполнена конической, при этом один конец спирали закреплен у входного отверстия, а другой - у выходного 1.

Недостатком известной горелки является то, что спираль вкладыща расположена конусной частью навстречу движущимся потокам защитного газа, вследствие этого большая часть защитного газа направляется в сторону сопла и лищь незначительная часть его омывает неплавящийся электрод. В процессе продолжительной сварки электрод перенагревается вследствие чего снижается срок его службы. Кроме того, потоки защитного газа, касаясь более холодного сопла, охлаждаются, повыщается турбулентность потока защитного газа, что сказывается на качестве сварного щва, снижается плотность шва, а также глубина провара.

Цель изобретения - повышение качества сварного шва путем подогрева защитного газа и повыщение срока службы неплавящегося электрода путем повыщения интенсивности его охлаждения.

Поставленная цель достигается тем, что в горелке для дуговой сварки в среде защитных газов, лента, из которой навита спираль, согнута в виде желоба с ребром, обращенным к внутренней поверхности сопла, при этом в стенках желоба выполнены отверстия для прохода защитного газа, стенки желоба расположены одна по отношению к другой под углом , а одна из стенок расположена под углом 15-45° по отношению к оси горелки.

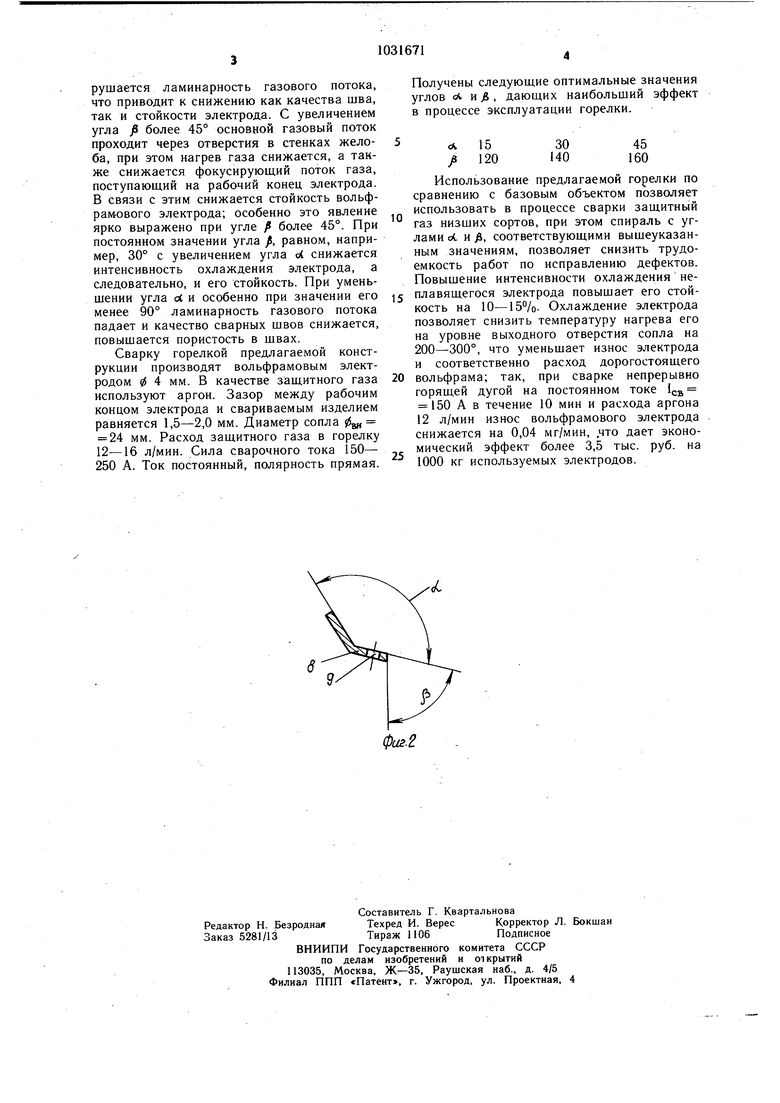

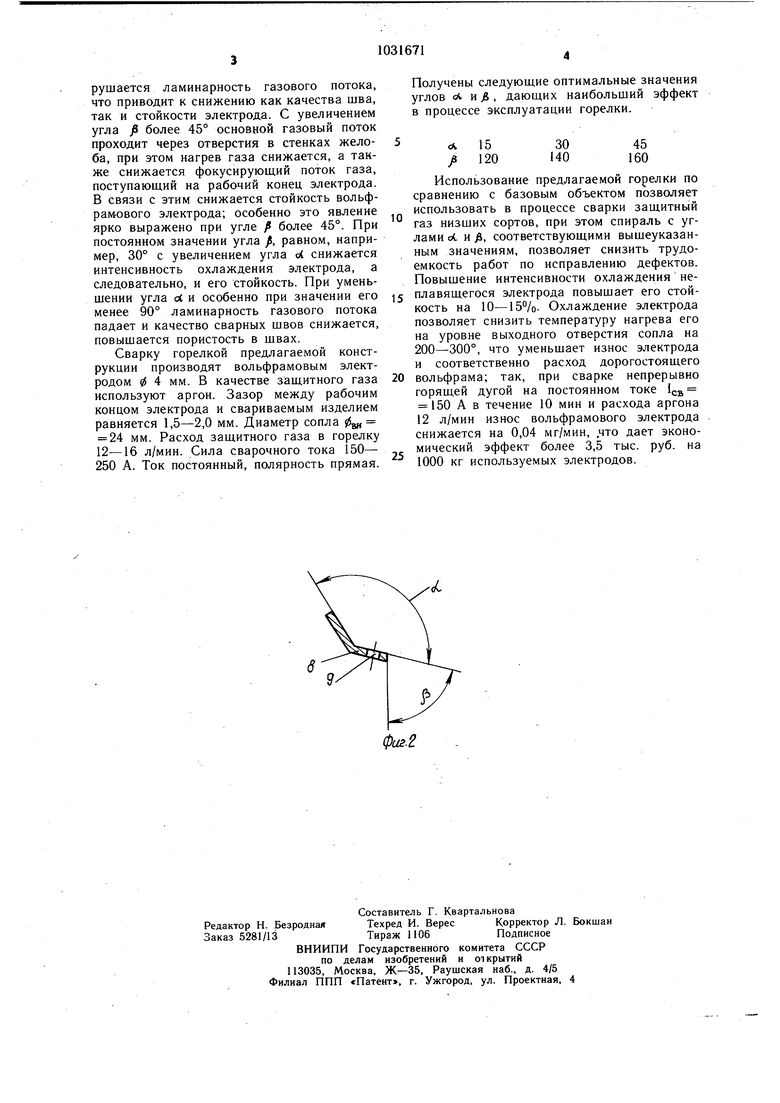

На фиг. 1 схематически изображена горелка для дуговой сварки в среде защитных газов; на фиг. 2 - расположение элементов вкладыща по отношению к оси горелки.

Горелка содержит корпус 1 с закрепленным в нем неплавящимся электродом 2, основание 3 с каналами 4 для прохождения защитного газа, кладыш 5 для создания лиминарного потока защитного газа. Вкладыш 5 изготовлен из металлической ленты, которая навита в виде спирали. На основании 3 корпуса 1 с помощью резьбы закреплено сопло 6, которое в нижней части содержит кольцевой буртик, служащий упором для нижнего конца вкладыща 5 и при необходимости для закрепления сетки 7. Латунная спираль вкладыша 5 выполнена в виде желоба с ребром 8, которое обращено в сторону внутренней поверхности сопла 6. Стенки желоба расположены одна по отношению к другой под углом 120-160°, а одна из стенок, нижняя, расположена под углом 15-45° по отношению к оси горелки, т. е. по отношению к неплавящемуся электроду 2. В стенках желоба выполнены отверстия 9 для прохода защитного газа. Верхняя часть спирали опирается через уплотнение 10 в конусную часть цанги 11.

Горелка работает следующим образом. Поток защитного газа, подводимый к корпусу горелки 1, проходит через каналы 4 основания 3 и поступает частично через отверстия 9 в стенках желоба и частично через кольцевой зазор между электродом 2 и спиралью вкладыша 5 через стенку 7 в зону дуги.

При прохождении зашитного газа через спираль вкладыша 5 часть газа, направляемая стенками желоба на электрод 2, смывает его, при этом защитный газ подогревается, благодаря этому повыщается ламинарность истечения защитного газа, качество сварного шва, повышается глубина провара и снижается пористость. Одновременно происходит охлаждение рабочего конуса неплавящегося электрода 2, в связи с чем повышается стойкость электрода и его срок службы. Регулирование потока, поступающего на охлаждение неплавящегося электрода 2 (катода) и потока, поступающего в отверстия 9, изменяют высотой спирали, путем навинчивания или свинчивания сопла 6.

В предлагаемой горелке вкладыщ 5 изготовлен в виде спирали из тонкого листового металла, в конкретном случае из латунной фольги, толщиной 5 0,5 мм. Изготавливают спираль путем навивки на токарном станке с использованием ступенчатой оправки и обжимаемого желобовидного ролика.

Трудоемкость изготовления спирали и прошивки отверстий на нижней стороне желоба с использованием спецштампа составляет с учетом подготовительно-заключительного времени около 15 мин. Эксплуатационный срок спирали - не менее двух лет.

Значения углов Ли/ получены экспериментальным путем.

При этом установлено, что качество сварных швов зависит от комплексного сочетания углов л и Д причем установлено также, что в большей степени влияние как на качество шва, так и на стойкость вольфрамового электрода оказывает отклонение по углу Д При изменении значений одного угла при постоянной величине другого установлено, например, что при угле afc 140° с уменьшением угла уЗ до 15° увеличивается нагрев защитного газа, благоприятно влияющего на качество шва, однако с уменьшением угла fi ниже 15° нарушается ламинарность газового потока, что приводит к снижению как качества шва, так и стойкости электрода. С увеличением угла JB более 45° основной газовый поток проходит через отверстия в стенках желоба, при этом нагрев газа снижается, а также снижается фокусирующий поток газа, поступающий на рабочий конец электрода. В связи с этим снижается стойкость вольфрам-ового электрода; особенно это явление ярко выражено при угле f более 45°. При постоянном значении угла Д равном, например, 30° с увеличением угла оС снижается интенсивность охлаждения электрода, а следовательно, и его стойкость. При уменьшении угла оС и особенно при значении его менее 90° ламинарность газового потока падает и качество сварных швов снижается, повышается пористость в швах.

Сварку горелкой предлагаемой конструкции производят вольфрамовым электродом ф 4 мм. В качестве защитного газа используют аргон. Зазор между рабочим концом электрода и свариваемым изделием равняется 1,5-2,0 мм. Диаметр сопла 0ви 24 мм. Расход защитного газа в горелку 12-16 л/мин. Сила сварочного тока 150- 250 А. Ток постоянный, полярность прямая.

Получены следующие оптимальные значения углов л и jS, дающих наибольший эффект в процессе эксплуатации горелки.

15 120

30

45 140 160

Использование предлагаемой горелки по сравнению с базовым объектом позволяет использовать в процессе сварки защитный газ низших сортов, при этом спираль с углами (Л и , соответствующими вышеуказанным значениям, позволяет снизить трудоемкость работ по исправлению дефектов. Повыщение интенсивности охлаждения неплавящегося электрода повышает его стойкость на 10-15%. Охлаждение электрода позволяет снизить температуру нагрева его на уровне выходного отверстия сопла на 200-300°, что уменьшает износ электрода и соответственно расход дорогостоящего

вольфрама; так, при сварке непрерывно горящей дугой на постоянном токе ICB 150 А в течение 10 мин и расхода аргона 12 л/мин износ вольфрамового электрода снижается на 0,04 мг/мин, .что дает экономический эффект более 3,5 тыс. руб. на 1000 кг используемых электродов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой сварки в защитных газах | 1983 |

|

SU1119806A1 |

| Горелка для дуговой сварки в среде защитных газов | 1987 |

|

SU1441622A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПОГРУЖЕННЫМ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2000 |

|

RU2182061C2 |

| ГОРЕЛКА ДЛЯ СВАРКИ НЕПЛАВЯЩИМСЯ ПОГРУЖЕННЫМ ЭЛЕКТРОДОМ | 2006 |

|

RU2316695C1 |

| Горелка Г.А.Шагалова для дуговой сварки неплавящимся электродом в защитных газах | 1983 |

|

SU1117164A1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2008 |

|

RU2358847C1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ | 2002 |

|

RU2280545C2 |

| Горелка для дуговой сварки неплавящимся электродом в защитных газах | 1977 |

|

SU737155A1 |

| Горелка для дуговой сварки неплавящимся электродом в среде защитных газов | 1975 |

|

SU550249A1 |

| Горелка для дуговой сварки | 1985 |

|

SU1291425A1 |

ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ по авт. св. № 719828, отличающаяся тем, что, с целью повышения качества сварных швов путем подогрева заш.итного газа и повышения срока службы плавящегося электрода путем повышения интенсивности его охлаждения, лента из которой навита спираль, согнута в виде желоба с ребром, обраш.енным к внутренней поверхности сопла, при этом в стенках желоба выполнены отверстия для прохода защитного газа, стенки желоба расположены одна по отношению к другой под углом 120-160°, а одна из стенок расположена под уголом 15-45° по отношению к ох;и горелки. (Л со О5

оС

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Горелка для дуговой сварки в среде защитных газов | 1978 |

|

SU719828A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-07-30—Публикация

1981-06-04—Подача