Известны ГОЛОВКИ для расточки глубоких отверстий за один проход иутем раздельного снятия припуска последовательно расположенными на корпусе режущей коронкой и плавающим двухсторонним резцом. Однако конструкции таких головок не обеспечивают отвода стружки во время работы.

Предложенная головка для расточки глубоких отверстий отличается тем, что в ее корпусе выполнено осевое отверстие, которое сообщается посредством радиальных каналов с окном для плавающего резца и с продольными канавками, разменхениыми над каждым режун им зубом коронки. Такая конструкция головки позволяет отводить во время работы стружку путем выноса ее потоком охлаждающей жидкости вперед по обрабатываемому отверстиюС целью обеспечения прямолинейного движения головки вместе с иаправляюп1ими корпуса, на зубьях коронки имеется наружная цилиндрическая ленточка.

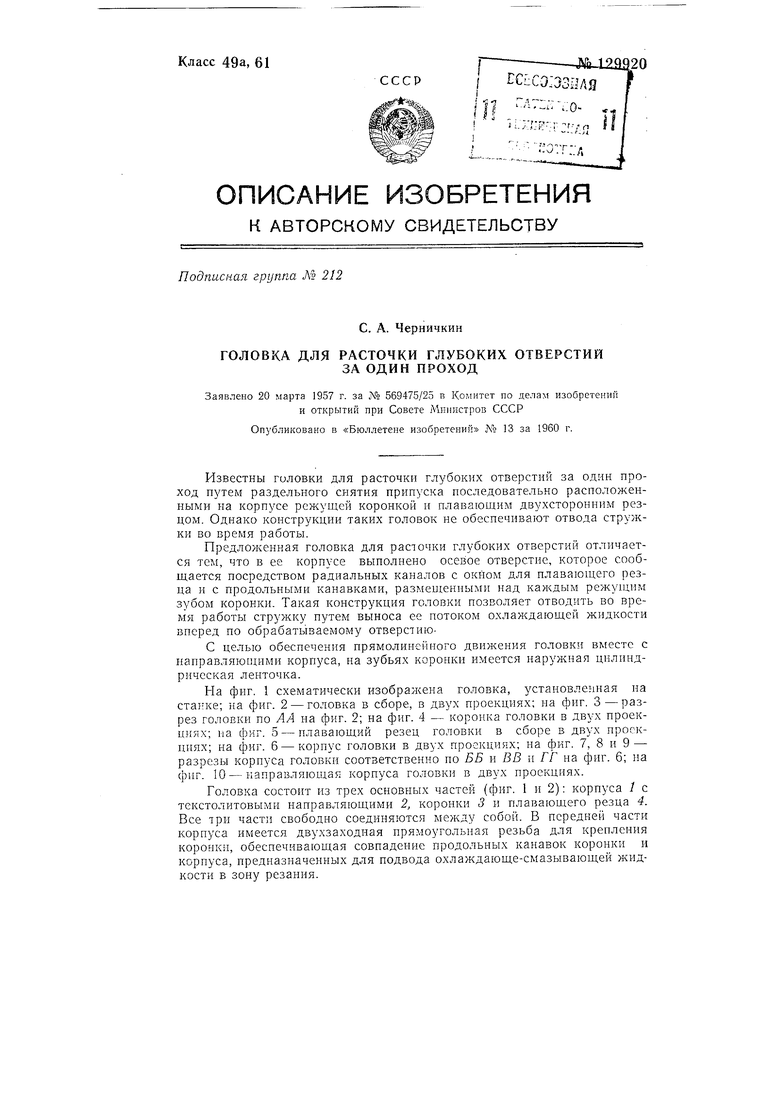

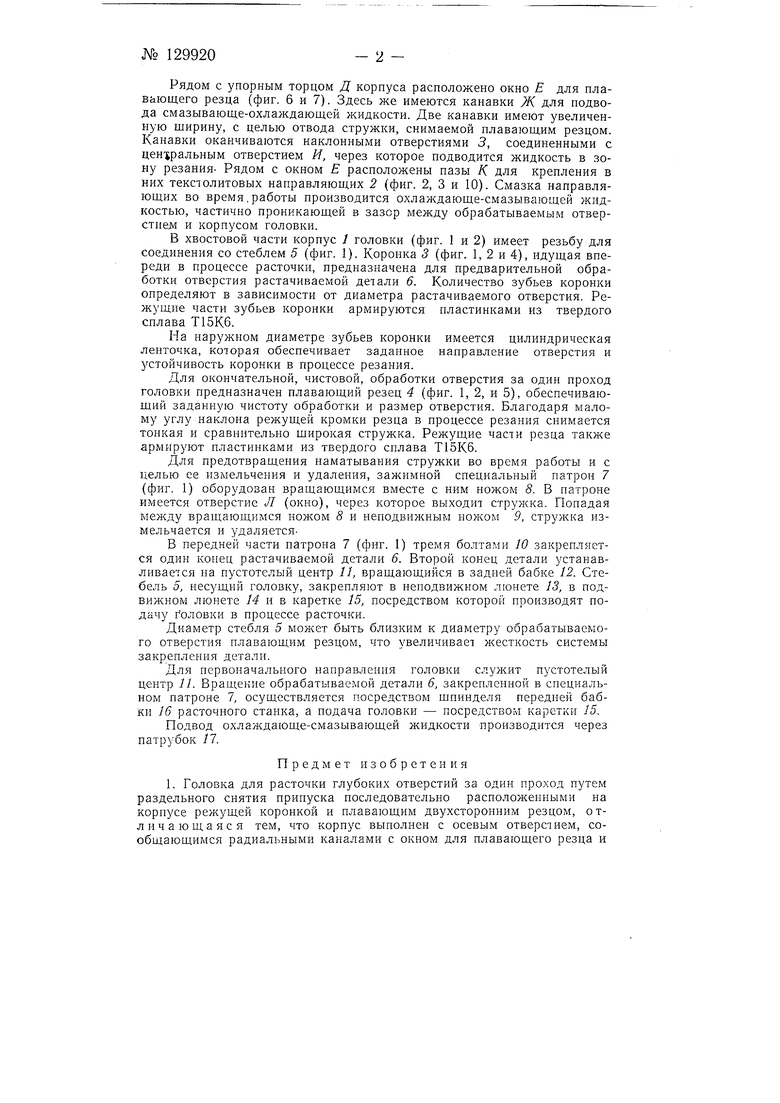

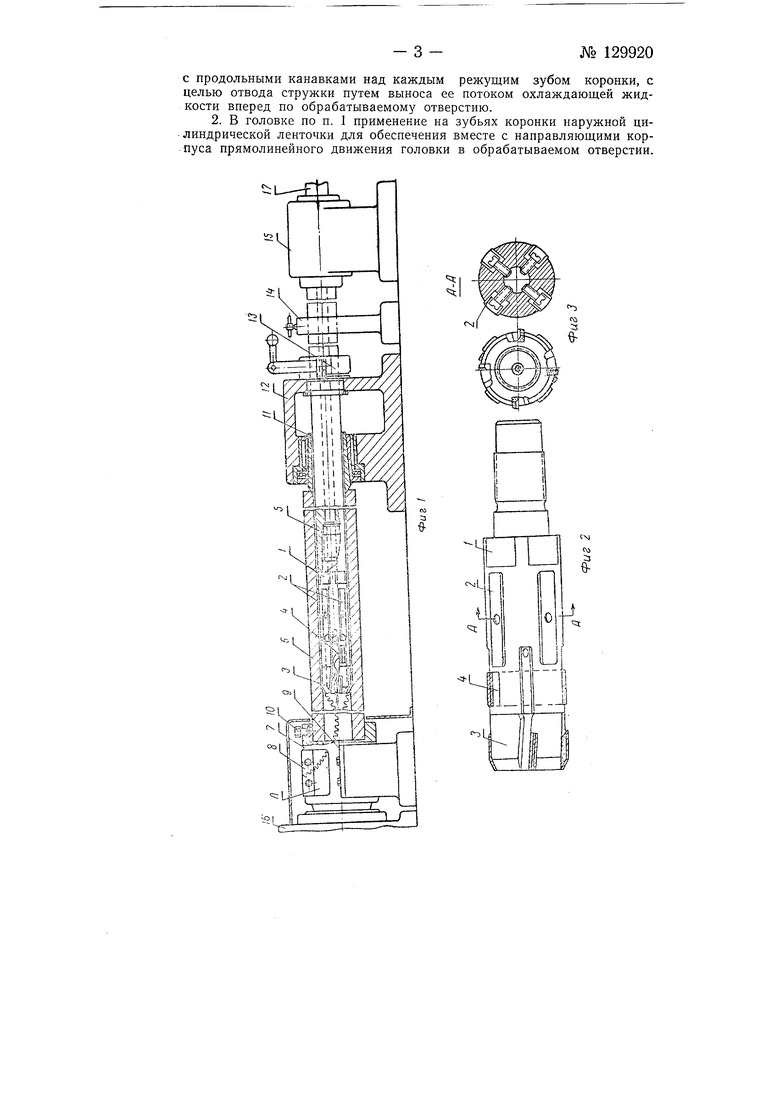

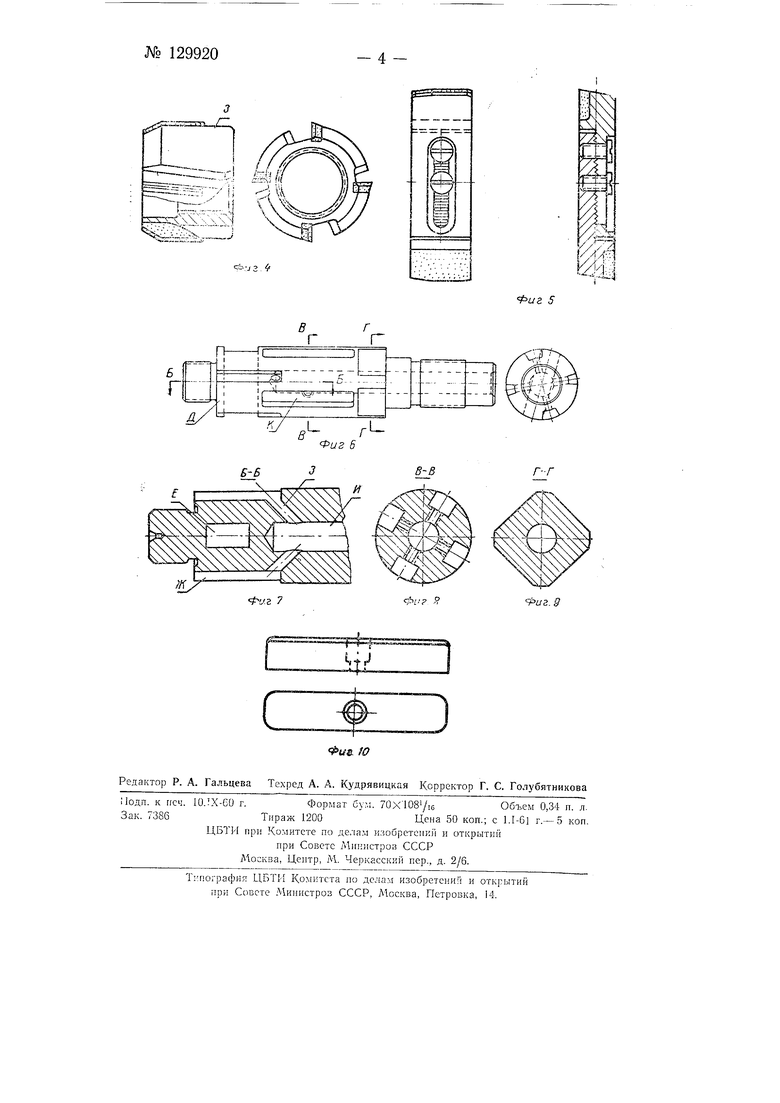

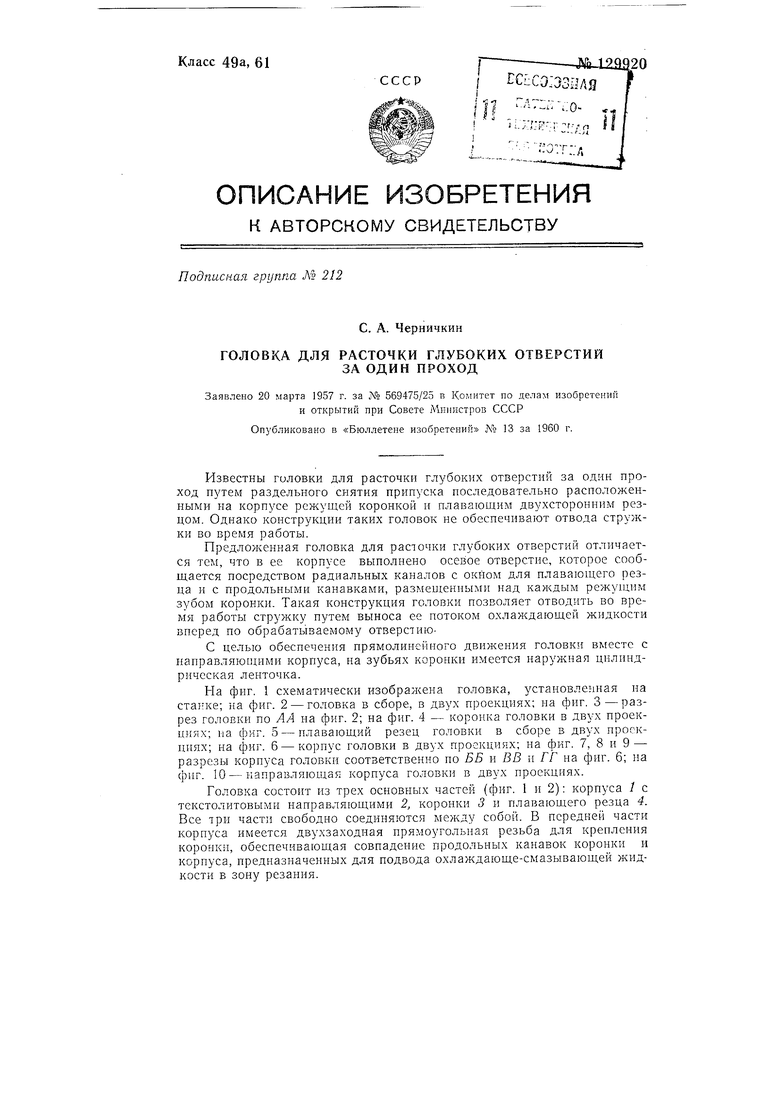

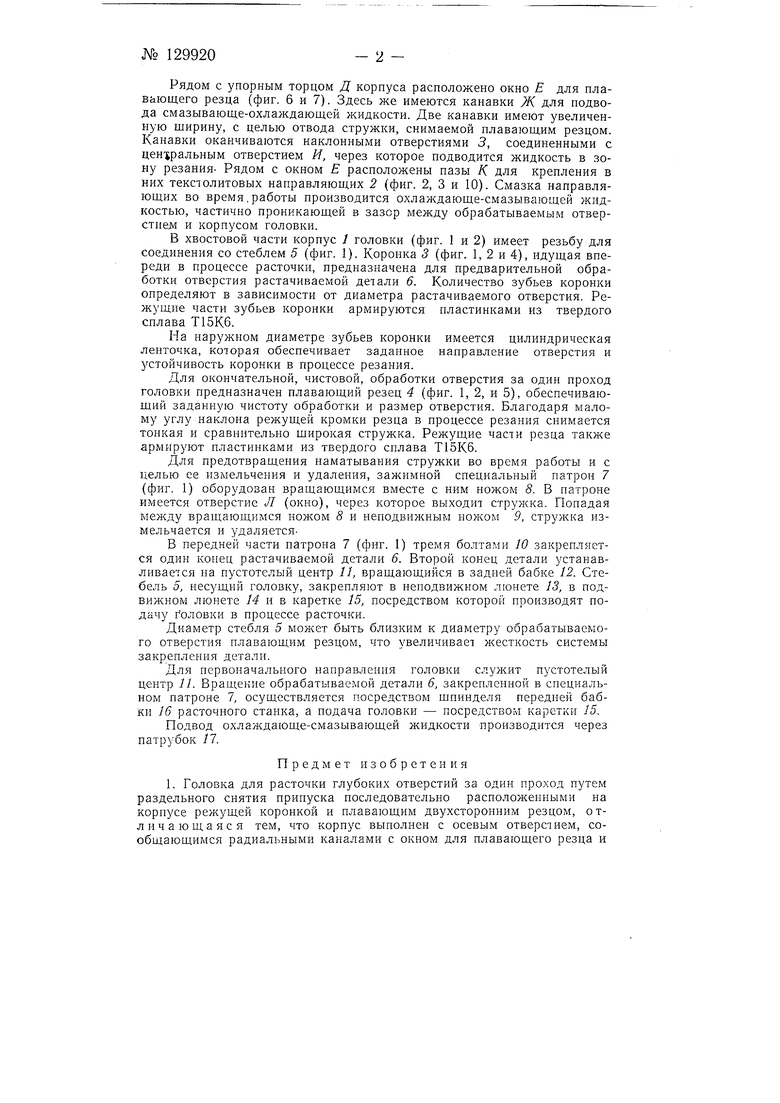

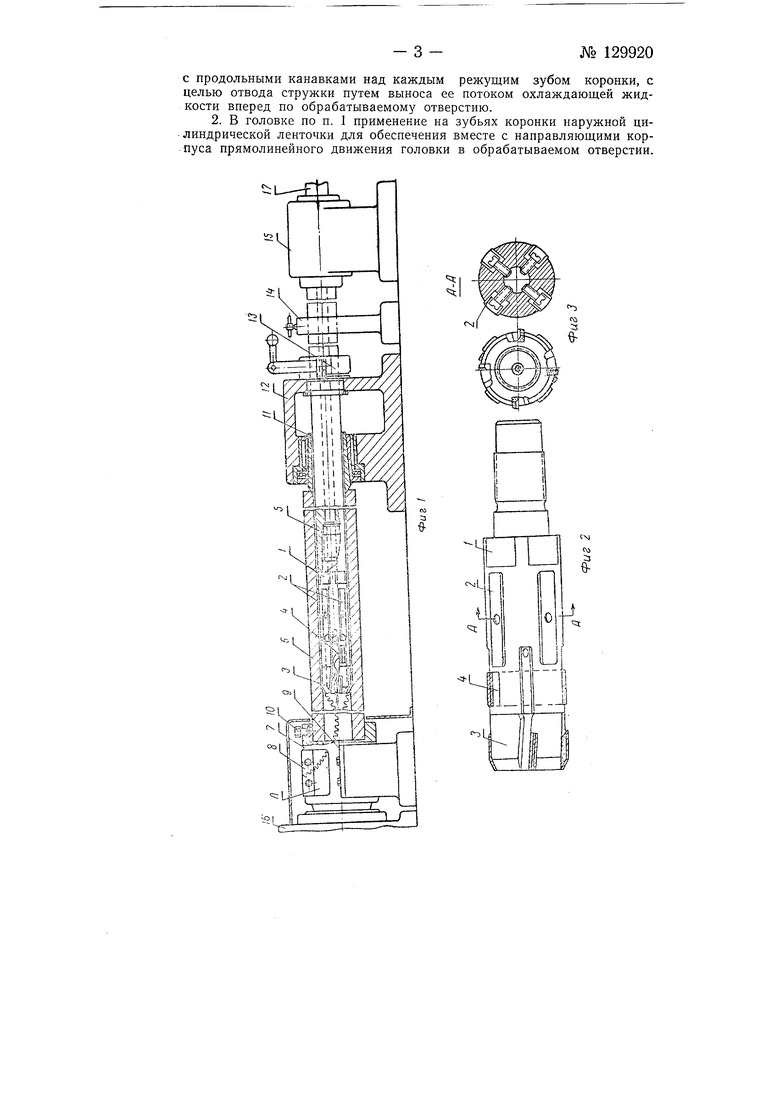

На фиг. 1 схематически изображена головка, установленная на станке; на фиг. 2 - головка в сборе, в двух проекциях; на фнг. 3-разрез головки но АА на фиг. 2; на фиг. 4 - коронка головки в двух проекциях; на фиг. 5 - плавающий резец головки в сборе в двух нроекциях; на фиг. 6 - корпус головки в двух проекциях; на фиг. 7, 8 и 9 - разрезы корнуса головки соответственно но ББ н ВВ и ГТ на фиг. 6; на фнг. 10 - направляюща.; корпуса головки в двух проекциях.

Головка состоит из трех основных частей (фиг. 1 и 2); корпуса / с текстолитовыми направляющими 2, коронки 5 и плавающего резца 4. Все три части свободно соединяются между собой. В передней части корнуса имеется двухзаходная нрямоугольная резьба для крепления коронки, обеспечивающая совпадеиие продольных канавок коронки и корпуса, предназначенных для подвода охлаждающе-смазывающей жидкости в зоиу резания.

№ 129920- 2 Рядом с упорным торцом Д корпуса расположено окно Е для плавающего резца (фнг. 6 и 7). Здесь же имеются канавки Ж для подвода смазывающе-охлаждающей жидкости. Две канавки имеют увеличенную ширину, с целью отвода стружки, снимаемой плавающим резцом. Канавки оканчиваются наклонными отверстиями 3, соединенными с цен4ральным отверстием И, через которое подводится жидкость в зону резания- Рядом с окном Е расположены пазы /С для крепления в них текстолитовых направляющих 2 (фиг. 2, 3 и 10). Смазка направляющих во время.работы производится охлаждающе-смазывающей жидкостью, частично проникающей в зазор между обрабатываемы.м отверстнем и корпусом головки.

В хвостовой части корпус / головки (фиг. 1 и 2) имеет резьбу для соединения со стеблем 5 (фнг. 1). Коронка 3 (фиг. 1, 2 и 4), идущая впереди в процессе расточки, предназначена для предварительной обработки отверстия растачиваемой детали 6. Количество зубьев коронки определяют в зависимости от диаметра растачиваемого отверстия. Режущие части зубьев коронки армируются пластинками из твердого сплава Т15К6.

На наружном диаметре зубьев коронки имеется цилиндрическая ленточка, которая обеспечивает заданное направление отверстия и устойчивость коронки в процессе резания.

Для окончательной, чистовой, обработки отверстия за один проход головки предназначен плавающий резец 4 (фиг. 1, 2, и 5), обеспечивающий заданную чистоту обработки и размер отверстия. Благодаря малому углу наклона режущей кромки резца в процессе резания снимается тонкая и сравнительно щирокая стружка. Режущие части резца также армируют пластинками из твердого сплава Т15К6.

Для предотвращения наматывания стружки во время работы и с целью ее измельчения и удаления, зажимной специальный патрон 7 (фиг. 1) оборудован вращающимся вместе с ним ножом 8. В патроне имеется отверстие Л (окно), через которое выходит стружка. Попадая между вращающимся ножом 8 и неподвижным ножом 9, стружка измельчается и удаляетсяВ передней части патрона 7 (фиг. 1) тремя болтами 10 закрепляется один конец растачиваемой детали 6. Второй конец детали устанавливается на пустотелый центр 11, вращающийся в задней бабке 12. Стебель 5, несущий головку, закрепляют в неподвижном люнете 13, в подвижном люнете 14 и в каретке 15, посредством которой производят подачу головки в процессе расточки.

Диаметр стебля 5 может быть близким к диаметру обрабатываемого отверстия плавающим резцом, что увеличивает жесткость системы закрепления детали.

Для первоначального направления головки служит пустотелый центр П. Вращение обрабатываемой детали 6, закрепленной в специальном патроне 7, осуществляется посредством щпинделя передней бабки 16 расточного станка, а подача головки - посредством каретки 15.

Подвод охлаждающе-смазывающей жидкости производится через патрубок п.

Предмет изобретения

1. Головка для расточки глубоких отверстий за один проход путем раздельного снятия припуска последовательно расположенными на корпусе режущей коронкой и плавающим двухсторонним резцом, отличающаяся тем, что корпус выполнен с осевым отверстием, сообщающимся радиальными каналами с окном для плавающего резца и

с продольными канавками над каждым режущим зубом коронки, с целью отвода стружки путем выноса ее потоком охлаждающей жидкости вперед по обрабатываемому отверстию.

2. В головке по п. 1 применение на зубьях коронки наружной ци линдрической ленточки для обеспечения вместе с направляющими корпуса прямолинейного движения головки в обрабатываемом отверстии.

k

-Ц

со

cx,L

А Ч:

VT

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОРЕЗЦОВАЯ ГОЛОВКА ДЛЯ КОЛЬЦЕВОГО СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 1966 |

|

SU189283A1 |

| Протяжка | 1943 |

|

SU66135A1 |

| Устройство для дробления стружки в процессе обработки | 1954 |

|

SU103101A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2563401C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2552616C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Стенд для измерения | 1985 |

|

SU1263497A2 |

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ | 1971 |

|

SU420434A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| Способ определения оптимальной геометрии передней поверхности режущего инструмента | 1978 |

|

SU975221A1 |

Фмг 7

Фиг.9

Фи

Авторы

Даты

1960-01-01—Публикация

1957-03-20—Подача