Изобретение относится к обработке металлов резанием при изготовлении деталей типа полых цилиндров, преимущественно телескопических гидро- или пневмоцилиндров, используемых в различных подъемно-транспортных, дорожных и др. машинах и механизмах, в частности в опрокидывающем механизме автоприцепа.

В конструкциях машин, оборудования, приборов и механизмов широко применяются втулки, полые пальцы, плунжеры и другие полые тела вращения, которые по общности конструктивно-технологических признаков объединены в класс однотипных деталей полые цилиндры. Эти детали выполняют разнообразные функции и используются в широком диапазоне динамических и эксплуатационных условий.

Детали с повышенными требованиями к качеству внутренней поверхности (отверстия) принято называть гильзами, втулками, а при повышенных требованиях к наружной поверхности соответственно плунжерами, пальцами. К таким деталям, как телескопические цилиндры, обе поверхности которых работают в равных эксплуатационных условиях, предъявляются повышенные требования, касающиеся точности размеров, прямолинейности, соосности и чистоты обработки, обеих рабочих поверхностей ("зеркала" цилиндров), при этом дополнительные трудности при изготовлении возникают из-за тонкостенности и длинномерности, т.е. нежесткости деталей (l/s велико), затрудняющей крепление их на обрабатывающих станках. Кроме того, детали телескопического, например, гидроцилиндра (корпус) и три входящие один в другой цилиндра (плунжера) имеют ряд ответственных технологических переходов, от точности выполнения которых зависит функционирование готового изделия. Например, жесткие и малые допуски имеют диаметры внутренних канавок; диаметр заготовки под обкатку и др. отклонение внутренних и наружных поверхностей от общей продольной оси детали.

При этом необходимость увеличения объема выпуска, в частности гидроцилиндров, при высокой стоимости производственных площадей и станочников ставит задачу максимальной концентрации технологических операций на одном рабочем месте.

Таким образом, производство телескопических цилиндров является сложной технической задачей и выдвигает для решения ряд вопросов:

необходимость разработки способов крепления длинномерных тонкостенных изделий;

оснастки, так как при закреплении таких изделий в стандартных трехкулачковых патронах, силы зажима вызывают деформации и приводят к неточности обработки;

необходимость разработки технологического маршрута, устанавливающего последовательность выполнения заданных переходов для каждой конкретной детали и набор станков, на которых операции по выполнению переходов могут быть реализованы, так как одним из недостатков известных технологий является потребность в значительном количестве различных обрабатывающих станков, что является следствием как высоких требований к изготавливаемым деталям, так и недостаточно рационального технологического маршрута обработки.

Известны различные способы механической обработки резанием нежестких длинномерных заготовок, целью которых является уменьшение изгибаемой деформации при закреплении на обрабатывающих станках таких изделий в горизонтальном положении.

Так, существуют способы с приложением растягивающего усилия продольной оси детали.

Недостатки способов, сопровождающихся растяжением заготовки при обработке нежестких пустотелых деталей типа цилиндров, форма поперечного сечения, снижение точности обработки и, кроме того, способы имеют низкую производительность.

Известен способ, заключающийся в выборе оптимальной последовательности выполнения переходов, инструментов, режимов резания.

Известны также конструкции, направленные на сокращение времени на переустановку заготовок на различные станки или переналадку инструментальных узлов.

Известны способы обработки тонкостенных цилиндрических деталей, в которых на обрабатываемую режущим инструментом деталь воздействуют размещенными в ее полости с возможностью вращения деформатором, вызывающем уравновешивающее усилие, направленное навстречу радиальной составляющей резания, и в процессе обработки изменяют данное усилие по длине детали. В качестве деформатора может быть использована оправка с сыпучим материалом, которую располагают внутри заготовки. Может быть использовано уменьшение прогибов заготовки посредством ее динамического центрирования.

Известные способы сложны в реализации и мало производительны, тем более в сочетании с промышленной технологией, применяемой на заводах с большой программой выпуска изделий.

Наиболее близким по технической сущности является выбранный за прототип способ изготовления деталей для телескопических гидроцилиндров по технологии, которая используется на Мытищенском заводе "Метровагонмаш".

Способ основан на разработке технологического маршрута механической обработки цилиндрических заготовок на станках токарной группы и заключается в том, что заготовки под корпус и телескопически соединяющиеся плунжеры гидроцилиндра укрепляют в обрабатывающем станке и в соответствии с технологическим маршрутом выполняют заданные операции переходы для каждой из деталей, включая обточку внешней поверхности цилиндрических заготовок, расточку ступенчатого отверстия, его раскатку, подрезку торцов заготовки в размер детали, расточку (прорезание) канавок внутренних и внешних, точение фасок, а также нарезание резьбы.

Известный способ осуществляется следующим образом. Операцию расточки ступенчатого отверстия в цилиндрических заготовках выполняют на горизонтально-расточном станке при двухстороннем закреплении заготовок в горизонтальном положении. После первого этапа черновой расточки ступенчатого отверстия заготовку снимают, меняют инструментальную оправку, укрепляют в ней заготовку, продолжают растачивать отверстие и снова снимают, так как для осуществления следующей операции раскатки отверстия заготовки необходимо согласно технологическому маршруту закрепить на вертикально-сверлильном станке. Подрезку торцов, расточку внутренней фаски и обточку внешней, а также прорезание радиусной канавки производят на токарно-винторезном станке, причем после подрезки одного из торцов заготовки снимают, переустанавливают другой стороной и снова закрепляют. Все последующие операции, выполняемые начерно на токарно-винторезном станке, а именно продолжение обточки внешней поверхности, расточку двух канавок на заданной длине заготовки, расточку ступенчатого отверстия со стороны меньшего диаметра ведут через съем и повторные закрепления заготовок в станке. Обточку внешней поверхности заготовки продолжают на токарно-гидрокопировальном станке. Чистовую обточку в размер внешней поверхности цилиндрических заготовок осуществляют на токарно-винторезном станке другой марки, при этом прорезают остальные канавки, выполняют другие чистовые доводки и заданные переходы.

Известный способ описан на примере технологического маршрута заготовок под один из телескопических плунжеров. Для корпуса гидроцилиндра и других плунжеров обработки переходов осуществляется по аналогичным маршрутам.

Недостатком известного способа является большая трудоемкость и как следствие низкая производительность. Реализация способа требует значительного количества различных станков, производственных площадей, при этом главным недостатком остается трудоемкость в достижении заданной точности обработки заготовок под корпус и телескопические плунжеры гидроцилиндра.

Это обстоятельство связано с рядом следующих причин:

горизонтальное положение длинномерных нежестких заготовок требует дополнительных усовершенствований, касающихся закрепления их в станке, т.е. выбора одного из известных способов и приспособлений или разработку новых;

технологический маршрут требует съема и последующего перезакрепления заготовок практически после каждой операции, что снижает точность и производительность обработки и вызывает необходимость разработки различных способов и устройств для подналадки как инструментальных узлов станка, так и оснастки для изделия;

выполнение операции расточки отверстия путем снятия припуска в два этапа, последний из которых является чистовым перед раскаткой отверстия, мало способствует уменьшению усилий резания;

выполнение операции раскатки на вертикальном сверлильном станке при неподвижном закреплении заготовки в патроне и поступательно движущемся и вращающемся инструменте, укрепленном в оправке, которая связана с шарниром державки, укрепленной в суппорте станка, вызывает затруднение осевого вхождения инструмента в отверстие, так что рабочий станочник вынужден вручную корректировать ввод инструмента. Это обстоятельство объясняется тем, что шарнирная подвеска инструмента, диаметр которого практически совпадает с диаметром раскрываемого отверстия, вызывает зачастую при контакте с фаской отклонение оси инструмента на небольшой угол относительно оси отверстия, т. е. заклинивание, результатом которого может быть слом инструмента или деформация заготовки. Операция не может производиться автоматически. Кроме того, известный способ реализует поэлементную технологию, т.е. обрабатывается одна деталь, что снижает производительность.

Таким образом, способ-прототип даже в сочетании с различными дополнительными разработками, известными из технического уровня, не решает в комплексе проблемы рационального изготовления деталей для телескопических цилиндров.

Известны различные зажимные патроны и устройства для крепления нежестких полых деталей. Недостатками их являются сложность и ограниченные технологические возможности.

Наиболее близким по технической сущности для предлагаемого устройства закрепления деталей типа полых цилиндров является выбранный за прототип клиновый патрон для зажима нежестких полых деталей, содержащий корпус, в котором размещены зажимные кулачки и приводная тяга, при этом корпус снабжен опорными пальцами, на которые устанавливается обрабатываемая деталь. Патрон имеет дополнительный зажимной механизм, выполненный в виде стакана, в котором на шариках размещена гильза с возможностью смещения в радиальном направлении, несущая подпружиненный хвостовик с коромыслом и шарнирно установленными на нем кулачками. Этот механизм обеспечивает зажим детали по внутренней поверхности и ее прижим к базовым опорам.

Недостатки патрона следующие:

короткие опоры (пальцы), с которыми контактирует деталь, не регулируются по длине и не обеспечивают возможность удаления стружки из зоны обработки;

в патроне не предусмотрен механизм корректировки для плавного введения заготовки в патрон, что ограничивает его технологические возможности при использовании с целью обработки длинномерных нежестких цилиндрических заготовок;

наличие дополнительного зажимного механизма усложняет патрон, но не решает задачи повышения жесткости закрепления детали.

Известны линии и технологические комплексы для механической обработки цилиндрических деталей.

Известны также технические решения, касающиеся отдельных устройств, которые могут быть использованы в качестве технологического оборудования для обработки металлов резанием:

устройства для удаления стружки из зоны обработки;

загрузочно-разгрузочные устройства, в частности стол для автоматической подачи деталей к станкам;

гравитационные транспортные элементы;

конструкция токарных станков, в т.ч. и вертикальных многошпиндельных полуавтоматов.

Однако линий, содержащих полный комплект оборудования для обеспечения процесса изготовления деталей типа полых цилиндров, в частности деталей телескопических гидроцилиндров, в патентном фонде обнаружить не удалось.

Наиболее близким по технической сущности является выбранная за прототип автоматическая линия немецкой фирмы AST-B для изготовления телескопических гидроцилиндров, которая содержит два ряда металлобрабатывающих станков, каждый из которых снабжен отдельным конвейером для транспортировки стружки, расположенным вдоль технологической оси линии. Станки первого и второго рядов сгруппированы на соответствующих участках линии с образованием четырех позиций обработки по числу деталей, входящих в состав телескопического гидроцилиндра (корпус и три плунжера заданных типоразмеров), при этом позиция под обработку первого плунжера содержит группу из шести металлообрабатывающих станков, под второй группу из пяти станков, под третий из семи станков, на участке для обработки корпусов гидроцилиндров установлено пять металлообрабатывающих станков. Линия имеет автономную для каждой позиции обработки транспортную систему для перемещения заготовок и обработанных деталей, которая включает в свой состав: загрузочно-разгрузочный блок три поперечных рольганга, (размещенных перпендикулярно технологической оси линии), каждый из которых обслуживает два станка, и расположенный на участке позиции общий транспортер, параллельный технологической оси линии и служащий для подачи заготовок и перемещения обработанных деталей. В зоне между вторым и третьим участком с внешней стороны линии установлено устройство для прессования стружки и временного хранения брикетов.

Недостатками известной линии являются следующие:

наличие большого количества металлообрабатывающих станков для изготовления телескопических гидроцилиндров усложняет ее конструкцию, требует значительных производственных площадей;

недостаточно высокая производительность, так как использование в линии горизонтальных и одношпиндельных токарных станков требует переустановки (закрепления съема) заготовок после выполнения каждой операции;

наличие дополнительного конвейера для транспортировки стружки вследствие нерациональной группировки станков;

компоновка позиций обработки делает громоздкой транспортную систему, элементы которой размещены по всему участку;

неудобное и требующее дополнительных транспортных средств расположение устройства для прессования стружки, которое не связано прямотоком с конвейером.

Цель изобретения разработка способа для механической обработки резанием длинномерных нежестких заготовок, преимущественно под детали телескопических цилиндров для их массового изготовления на ограниченных производственных площадях и с меньшим количеством, типами станков и рабочих, а также разработка средств для реализации этого способа устройства для крепления таких деталей в шпинделях станка и линии.

Поставленная цель достигается тем, что в способе изготовления деталей типа полых цилиндров, преимущественно деталей телескопических цилиндров, основанном на разработке технологического маршрута на базе станков токарной группы и заключающемся в том, что заготовки под корпус и заготовки под плунжеры соответствующих типоразмеров укрепляют в обрабатывающем станке и в соответствии с технологическим маршрутом выполняют заданные переходы для каждой из деталей, включая расточку ступенчатого отверстия, его раскатку, подрезку торцов заготовки в размер детали, прорезание внутренних и наружных канавок, обточку фасок и наружных цилиндрических поверхностей, нарезание резьбы и обкатку, полный технологический маршрут обработки заготовок под плунжеры, включающий два цикла, и часть операций по обработке заготовок под корпус, составляющих один цикл, осуществляют, устанавливая заготовку вертикально на заданном регулируемом расстоянии от поверхности рабочего стола в загрузочной позиции вертикального многошпиндельного, например восьмишпиндельного токарного полуавтомата последовательного действия, при этом в первом цикле каждую заготовку в этом положении фиксируют со стороны нижнего торца с помощью регулируемых опор зажимного патрона при одновременной трех точечной фиксации ее посредством зажимных кулачков патрона по наружной поверхности на двух уровнях по высоте заготовки, верхний из которых составляет порядка 1/3 длины заготовки, а во втором цикле обработки, выполняемом для заготовок под плунжеры, которые устанавливают другим торцом вверх, вертикальное закрепление осуществляют путем фиксации со стороны обработанного в 1-ом цикле осевого отверстия с помощью разжимной оправки с длиной порядка 1/2 длины заготовки, которую насаживают на эту оправку, причем главное движение вращения придают заготовки, а движение подач инструменту на всех рабочих позициях вертикального восьмишпиндельного токарного полуавтомата, и расточку осевого ступенчатого отверстия на два разных диаметра производят одновременно на всю длину с постепенным снятием припуска в три этапа путем позиционирования заготовок под корпус и под плунжеры в три последовательные рабочие позиции соответствующих вертикальных токарных полуавтоматов, при этом черновые расточки осевого отверстия на первых двух рабочих позициях выполняют с помощью инструментальной оправки с длиной, соответствующей длине заготовки и с двумя резцами, закрепленными для образования ступеньки на разных уровнях, а также диаметрально и под углом к оси отверстия, причем для заготовок под корпус используют прямые оправки, а под плунжеры ступенчатые, раскатку отверстия на длину до уровня ступеньки со стороны верхнего торца, имеющего больший диаметр ведут после чистовой расточки на третьей рабочей позиции при вращении заготовки и осевом перемещении инструмента, который закреплен с возможностью ограниченных колебаний в двух взаимно перпендикулярных направлениях в подвеске на базе крестовой муфты и совершает результирующее "плавающее" движение в момент вхождения в раскатываемое отверстие, при этом в первом семипозиционном рабочем цикле для заготовок под корпус и под плунжеры выполняют расточку всех внутренних канавок, а также расположенные снаружи выше уровня закрепления заготовок переходы по черновой обточке наружной цилиндрической поверхности, обточку фасок, подрезку верхнего торца, после чего заготовки под корпус снимают по одной на загрузочной позиции соответствующего вертикального восьмишпиндельного токарного полуавтомата, подают на токарно-винторезный станок и при горизонтальном одностороннем креплении заготовок необработанным торцом навстречу инструментальному узлу, осуществляют финишные операции по обточке наружной поверхности, а также чистовой расточке отверстий со стороны меньшего диаметра без последующей обкатки, а заготовки под телескопические плунжеры, снятые с загрузочной позиции соответствующих восьмишпиндельных токарных полуавтоматов, подают на аналогичные, где после переустановки другим торцом вверх, они проходят второй семипозиционный рабочий цикл по технологическому маршруту, включающему финишные операции по выполнению переходов по наружной и внутренней поверхности, в том числе чистовую расточку отверстия со стороны меньшего диаметра без последующей раскатки; в первом и во втором циклах обработки внутренние переходы в заготовках под плунжеры осуществляют укороченными инструментальными оправками с длиной, которую выбирают в соответствии с расположением перехода на длине заготовки, а внутренние переходы в заготовках под корпус, осуществляемые в 1-ом цикле, ведут инструментальными оправками с длиной, соответствующей длине заготовки.

Это достигается также тем, что устройство для крепления деталей в обрабатывающем станке, содержащее клиновой трехкулачковый патрон, в корпусе которого установлены с возможностью радиального перемещения зажимные кулачки, снабжено регулируемыми по высоте опорами, установленными на крышке корпуса по окружности под углом 120о, и механизмом корректировки вертикального осевого перемещения детали, который выполнен в виде основания, в верхнюю плоскость которого ввернут регулируемый упор для образования зазора между основанием и опорной плоскостью кулачка, установленного с возможностью качания относительно горизонтальной оси, проходящей через основание, на боковой плоскости которого установлен подвижный подпружиненный фиксатор, при этом высота основания выбрана из условия выполнения отношения l/h ≥ 3, где l длина обрабатываемой детали; h высота основания, а зажимные кулачки выполнены с разнесенными на разные уровни рабочими поверхностями.

Поставленная цель достигается также тем, что в линии для изготовления деталей типа полых цилиндров, содержащей два ряда металлообрабатывающих станков, установленных по разные стороны от конвейера для транспортировки стружки, который расположен вдоль технологической оси линии, при этом станки первого и второго ряда сгруппированы на соответствующих участках с образованием позиции для обработки деталей телескопического гидроцилиндра, имеющих автономные транспортные системы для перемещения заготовок и обработанных деталей, которые содержат загрузочно-разгрузочный блок и рольганги, расположенные поперек технологической оси линии, при этом линия включает в свой состав устройство для сбора стружки, каждая позиция обработки заготовок под плунжеры гидроцилиндра выполнена в виде пары вертикальных многошпиндельных токарных полуавтоматов последовательного действия, сблокированных между собой общей и расположенной перпендикулярно технической оси линии площадкой обслуживания, причем один из полуавтоматов оборудован инструментальными узлами для обработки внутренней поверхности плунжеров, другой для обработки наружной поверхности плунжеров, станки пары каждой позиции для обработки плунжеров, располагаясь по разные стороны площадки для обслуживания со смещением по диагонали относительно друг друга вдоль направления конвейера для транспортировки стружки, образуют места приема стружки с двух сторон конвейера, позиция обработки заготовок под корпус, скомпонованная на участке позиции обработки заготовок под плунжер одного из типоразмеров, выполнена на основе вертикального многошпиндельного токарного полуавтомата и снабжена токарно-винторезным станком с ЧПУ для обработки наружной поверхности и выполнения доводочных операций, при этом транспортная система каждой позиции обработки под плунжеры сформирована на площадке для обслуживания и снабжена гравитационным транспортным средством в виде наклонного склиза, размещенным между загрузочным и приемным рольгангами сблокированных станков, а устройство для сбора стружки установлено на выходе конвейера для транспортировки стружки.

Обоснованность существенности отличий способа заключается в следующем.

Не известна при механической обработке резанием вертикальная установка длинномерных нежестких заготовок, потребовавшая разработки нетрадиционного варианта ее решения. Расположение заготовки на заданном регулируемом расстоянии от рабочего стола станка в загрузочной позиции и закрепление их при выполнении внутренних переходов путем фиксации со стороны нижнего торца и одновременной фиксации в трех точках, расположенных под углом 120о по наружной поверхности на двух уровнях по высоте заготовки не известно.

Описанное закрепление реализуется специально разработанным патроном, причем этим же одновременно решен вопрос удаления стружки из зоны обработки без дополнительной конструктивной проработки.

Предлагаемый способ обеспечивает оптимальный технологический маршрут выполнения всех заданных переходов в деталях телескопического гидроцилиндра на основе вертикального восьмишпиндельного токарного полуавтомата последовательного действия, при котором закрепление заготовок в вертикальном положении или съем их после прохождения цикла обработки на рабочих позициях, осуществляют один раз на загрузочной позиции, а выполнение заданных переходов ведут одновременно для нескольких, например, семи заготовок путем позиционирования каждой из них по кругу в соответствующие рабочие позиции полуавтомата.

Вертикальные многошпиндельные токарные полуавтоматы традиционного используют для обработки коротких (отношение l/s мало) крупногабаритных изделий, укрепленных неподвижно в серийном трехкулачковом патроне, при этом главное движение вращения и движение подач придают инструменту. Эти признаки не являются эквивалентными заявленным при рассмотрении известного факта использования для механической обработки резанием этих полуавтоматов, тем более, что напрямую без изменений они не могут быть использованы для реализации предлагаемого способа. Кроме того, выбор оптимальной последовательности выполнения переходов для данного конкретного изделия не является очевидным, даже на выбранном уже оборудовании вертикальном 8-шпиндельном токарном полуавтомате и отрабатывался экспериментально.

Хотя известны способы обработки деталей, суть которых состоит в выборе последовательности переходов, инструмента, регулировки режимов резания, но технологический маршрут разрабатывается для каждого типа изделия, имеющего особенности и заданные требования. Не известен запатентованный способ изготовления деталей телескопических цилиндров.

Вертикальная установка заготовок в совокупности с ее реализацией на базе вертикального восьмишпиндельного токарного полуавтомата обеспечивает возможность предварительного оснащения рабочих позиций инструментальными узлами с учетом выполнения общего технологического маршрута для деталей телескопического, например, гидроцилиндра, схемы обработки переходов детали на данной рабочей позиции, а также степени выполнения перехода на предыдущей рабочей позиции, в частности оснащение оправками различной конструкции и длины с различным расположением резцов в зависимости от места выполняемого перехода по длине заготовки, расположения на наружной или внутренней поверхности заготовки, а также в зависимости от того, является ли заготовка заготовкой под корпус или под плунжер.

Известны способы механической обработки резанием нежестких деталей, закрепленных горизонтально, заключающиеся в последовательном снятии припусков в стружку с различных участков профиля детали. Однако эта операция в известных решениях выполняется путем поочередной установки (закрепления) и съема детали из станка, что резко снижает производительность, тем более, что при каждой установке необходимо выдерживать соосность детали и инструментальной оправки, что осложняется в случае, когда деталь нежесткая, т.е. отношение l/s велико.

Известен также способ снятия припуска при обработке тел вращения в условиях попутного точения, при котором снятие припуска осуществляется блоком резцов, смещенных друг относительно друга на величину осевой подачи. Однако способ предназначен для обработки наружной поверхности детали. Такое расположение резцов с регулируемой глубиной врезания невозможно использовать для расточки с постепенным снятием припуска внутреннего отверстия деталей телескопического цилиндра.

Предлагаемый способ, основанный на вертикальном закреплении заготовок на позициях вертикального токарного полуавтомата, лишен недостатка, связанного с переустановкой заготовок, поэтому в нем в полной мере используется эффект от последовательного снятия припусков облегчается расточка отвественного осевого отверстия заготовок за счет уменьшения силы отталкивания и стружкообразования, в результате чего жесткость длинной оправки при расточке вертикально ориентированного отверстия оказывается достаточной, что не обеспечивалось бы при горизонтальном расположении заготовки.

Существенным отличием предлагаемого способа является диаметральное на разных уровнях и под углом к оси отверстия закрепление двух резцов на инструментальной оправке при черновой расточке ступенчатого отверстия на двух первых рабочих позициях.

Известен способ обработки цилиндрической поверхности на многошпиндельном станке последовательного действия двумя диаметрально установленными относительно детали резцами. Однако описанное закрепление резцов используется в известном способе для наружной обработки детали.

Известен также способ обработки внутренней поверхности, при котором оправку, несущую резец, устанавливают под углом к оси обрабатываемой детали и осуществляют ее подачу по круговой траектории, радиус которой меньше радиуса обработки детали. Этот способ предназначен для обработки угловых канавок врезанием без использования поперечных суппортов.

В предлагаемом способе установление резцов обеспечивает корректировку небольшой несоосности оправки и отверстия из-за возможной погрешности позиционирования. При одностороннем закреплении резцов на данной операции несоосность скажется в том, что припуск с одной стороны срежется больше, чем с другой. И, кроме того, диаметрально разнесенные резцы позволяют уменьшить силы резания. Так как оправка длинная на всю высоту детали, что при одностороннем закреплении резцов она может изогнуться или сломаться.

В предлагаемом способе раскатка является финишной упрочняющекопировальной обработкой отверстия после трехэтапного последовательного снятия припусков, т. е. после основного формообразования, в результате которого диаметры отверстия и раскатывающего инструмента практически совпадают. Отличительным признаком предлагаемого способа является совокупность вертикальной установки детали и раскатка ее отверстия "плавающей" инструментальной оправкой.

Известна вертикальная установка детали при операции раскатки. Однако режим выполнения этой операции неподвижная деталь при вращающейся в шарнирной подвеске инструментальной оправке вызывает "болтанку" и требует присутствия рабочего для ручного введения раскатки в отверстие, диаметр которого практически совпадает с диаметром инструмента.

В предлагаемом способе инструмент закреплен с возможностью ограниченных колебаний в двух взаимно перпендикулярных направлениях (на базе крестовой муфты) и находится под действием гравитационной силы, что в совокупности обеспечивает автоматическое попадание инструмента в отверстие. Это обстоятельство крайне важно, так как в линии, реализующей способ, рабочий станочник не имеет возможности визуального контроля за обработкой на позиции раскатки, так как находится в зоне загрузочных позиций двух станков, предназначенных для осуществления соответственно I и II циклов обработки плунжеров.

Известны способы обработки вертикально установленных деталей, использующие "плавающий" эффект, создаваемый при определенном закреплении инструментальной оправки. Однако в известном решении движение вращения и осевое перемещение придают "плавающие" оправке патрону, что снижает компенсационную способность такого закрепления и создает неудобства, поэтому выбор в предлагаемом способе режима относительных перемещений, когда главное движение вращения придают заготовкам, а движение подач инструменту в совокупности с обеспечением "плавающего" эффекта инструменту при расточке отверстия представляется существенным отличием. Технологический маршрут обработки заготовок под корпус включает токарно-винторезный станок с ЧПУ, вследствие того, что на этом этапе не предъявляется уже таких жестких требований, как в первом цикле, так как ответственные внутренние переходы выполнены. Использование этого станка упрощает выполнение финишных операций обработки заготовок под корпус, становится возможным "обычное" горизонтальное закрепление заготовки.

Второй цикл обработки заготовок под плунжеры предназначен в основном для выполнения переходов по наружной поверхности, при этом заготовка вертикально насажена на разжимную оправку. Такое закрепление одновременно дает возможность выполнить чистовую расточку отверстия со стороны меньшего диаметра, которую было неудобно (нецелесообразно) выполнять в 1-ом цикле.

Обработка заготовок под плунжеры с использованием укороченных инструментальных оправок позволяет уменьшить эффект их "нежесткости" и повышает надежность работы.

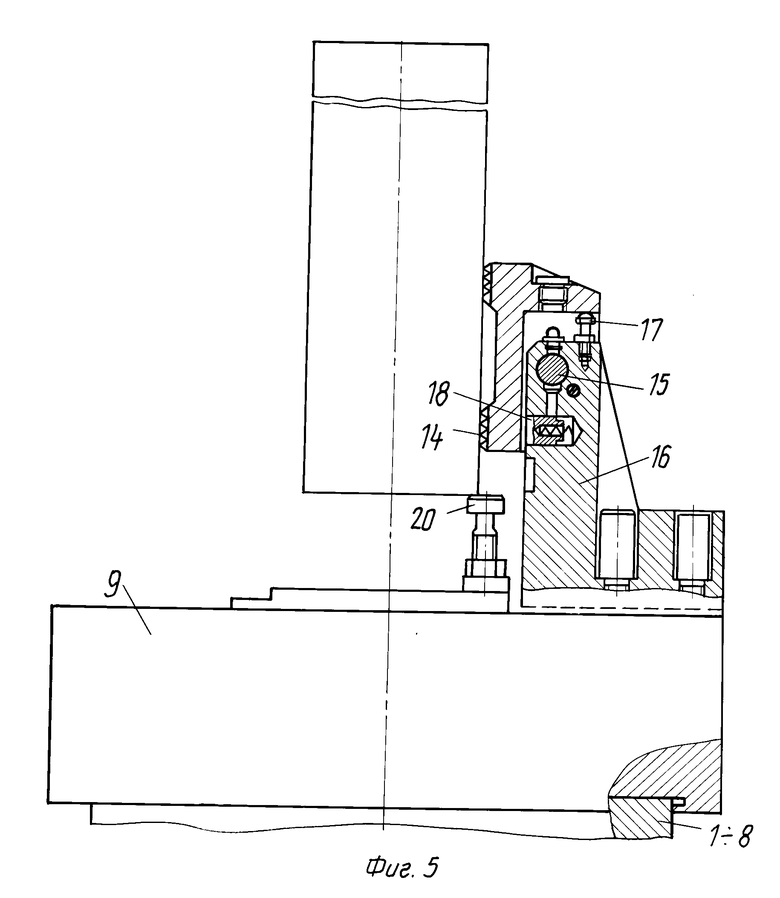

Значительная высота зажимного кулачка, которая создается регулируемыми опорами и высотой основания механизма корректировки, а также наличие у кулачков двух рабочих поверхностей, расположенных на разных по высоте уровнях, обеспечивает достаточную жесткость при обработке заготовки и исключает ее деформацию при зажиме, причем высотой установки опор (≈ 65 мм) фиксируется оптимальный зазор между торцом обрабатываемой заготовки и поверхностью патрона для свободного выхода стружки, образующейся в процессе обработки.

Таким образом, конструкция предлагаемого патрона решает одновременно две проблемы: обеспечение жесткости крепления заготовки в патроне при обработке, т.е. исключение ее деформации при зажиме за счет корректировки вертикального перемещения, и отвод стружки из зоны резания.

Известен трехкулачковый патрон, предназначенный для закрепления цилиндрических и конических заготовок, в том числе и на токарном многошпиндельном полуавтомате. Патрон имеет нерегулируемые по высоте (длине) опоры, на которые устанавливается деталь, при этом зажимные кулачки патрона имеют разнесенные на расстояние друг от друга рабочие поверхности.

Однако, имея формальное совпадение по двум признакам с заявленным устройством, известный патрон не обеспечивает жесткости закрепления, так как в нем отсутствует заявляемая совокупность признаков, дающая упомянутый выше эффект.

Обоснование существенности отличий линии, реализующей способ изготовления деталей типа полых цилиндров.

Наличие сблокированных пар вертикальных восьмишпиндельных товарных полуавтоматов, снабженных автономными транспортными системами для загрузки заготовок под плунжеры в станки и выдачи на другие технологические позиции, обеспечивает уменьшение числа обрабатывающих станков, задействованных в технологическом маршруте обработки, что упрощает реализацию изготовления телескопических гидроцилиндров и делает линию компактной.

Выполнение позиции обработки заготовок под корпус, имеющей также автономную транспортную систему, расположение ее, связь всех позиций обработки общим конвейером для транспортировки стружки также направлено на упрощение конструкции линии, при этом направление загрузки заготовок и приема обработанных деталей для всех станков одинаково.

Наличие в автономных транспортных системах гравитационного транспортного средства в виде наклонного склиза упрощает подачу заготовок между сблокированными парами вертикальных восьмишпиндельных токарных полуавтоматов.

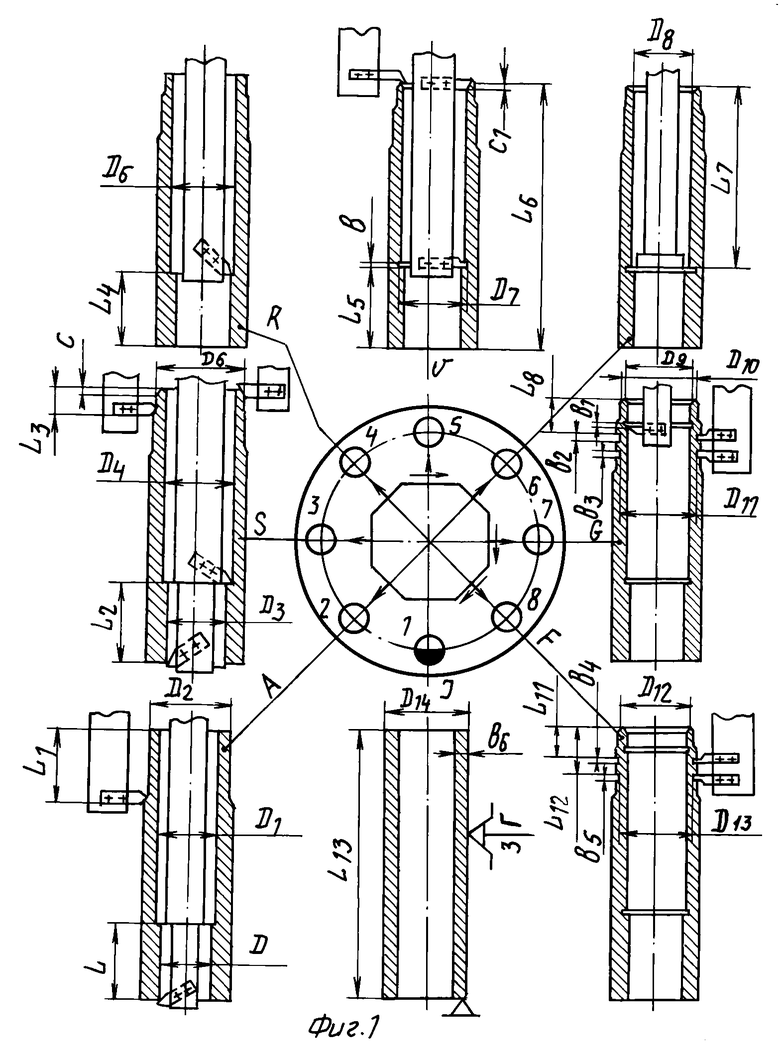

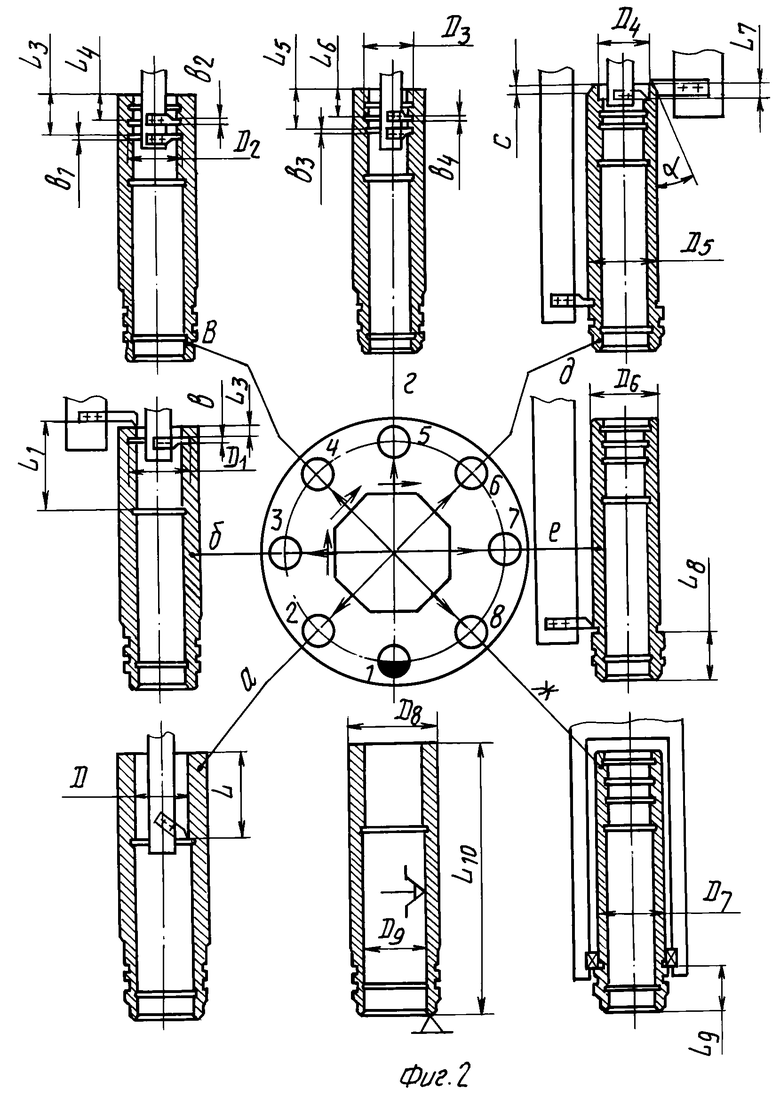

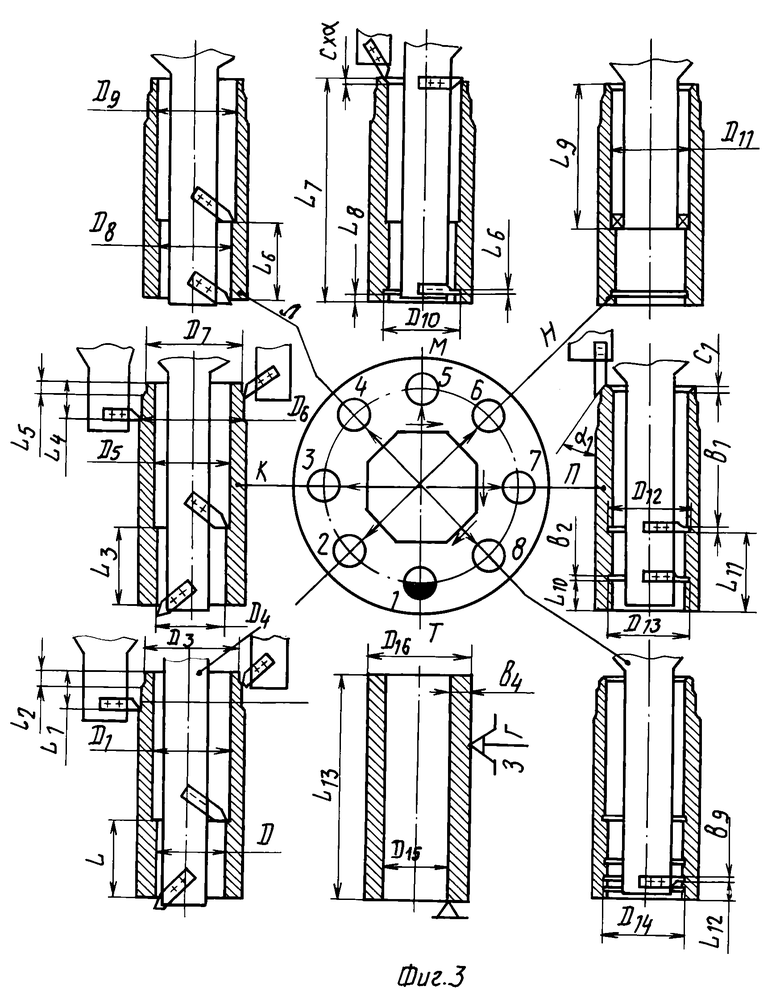

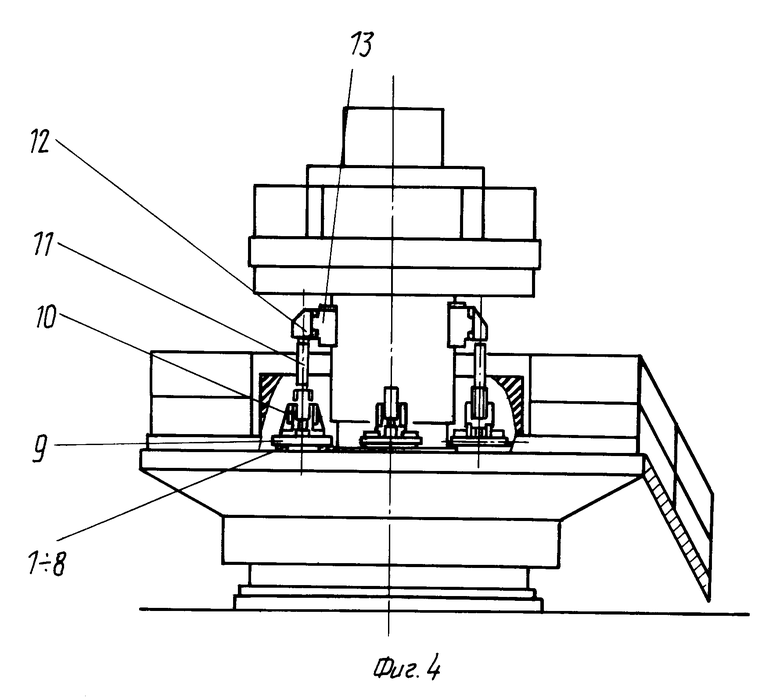

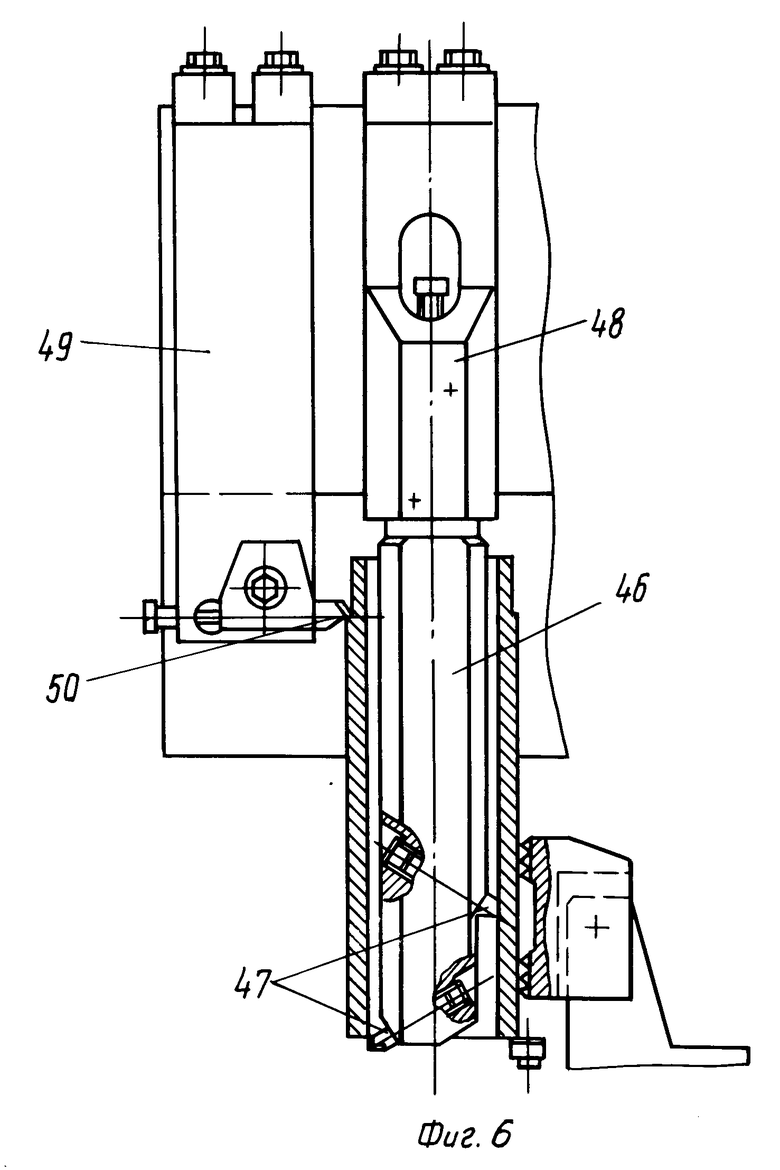

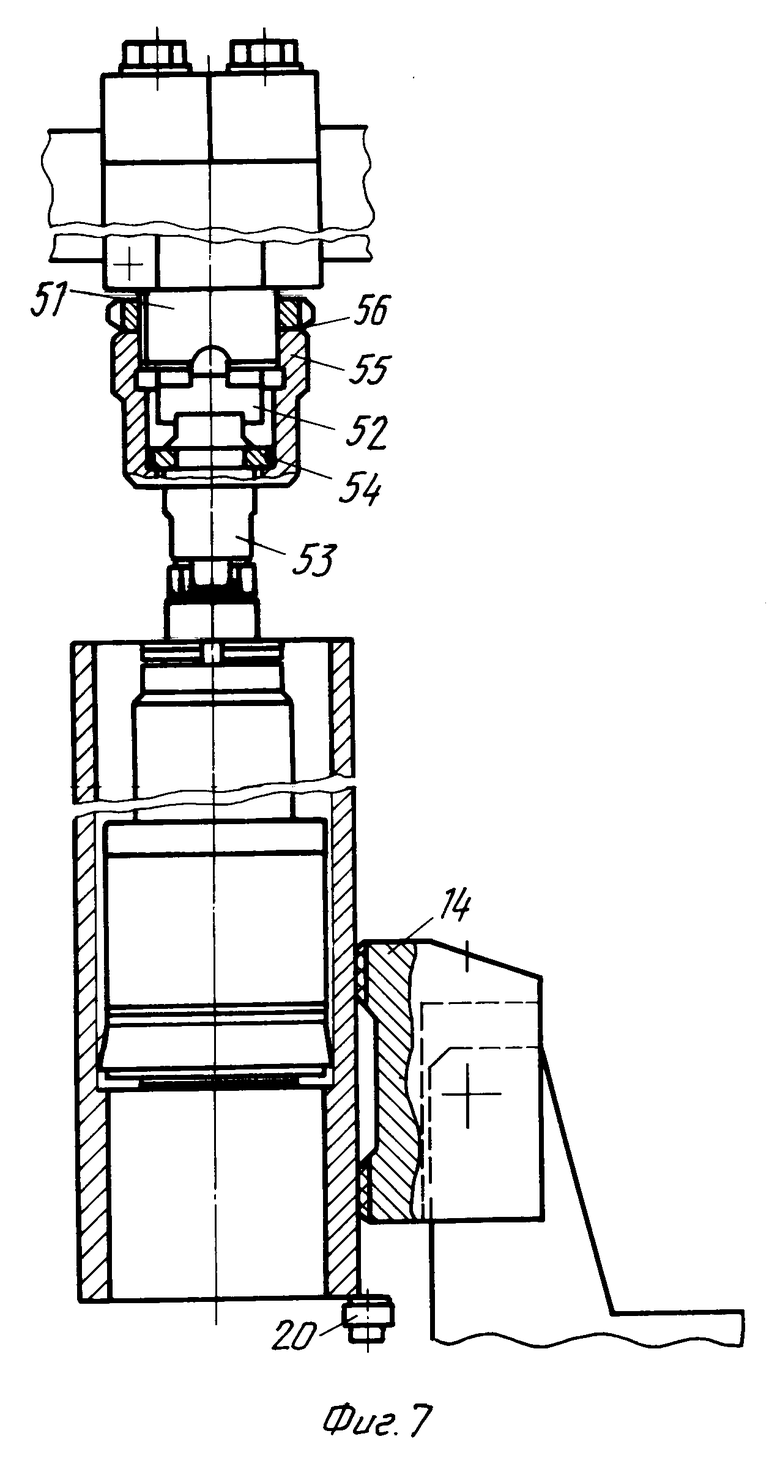

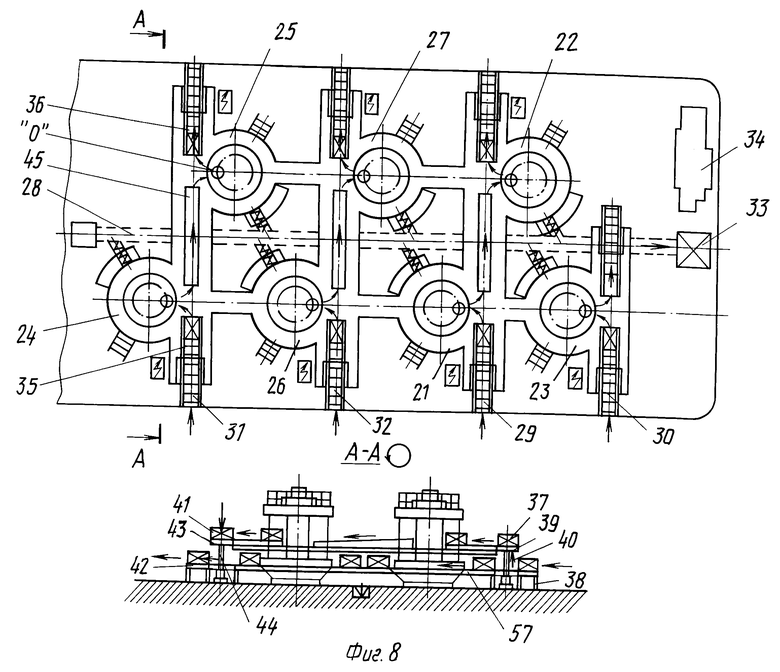

На фиг. 1 изображены виды A, S, R, V, J, G, F схема I-го цикла обработки заготовки под плунжер телескопического цилиндра на соответствующих позициях вертикального восьмишпиндельного токарного полуавтомата, где позиция "загрузки-выгрузки" вид I; на фиг. 2 виды а, б, в, г, д, е, ж, з схема II-го цикла обработки на аналогичном станке заготовки, прошедший I-й цикл обработки; на фиг. 3 виды И, К, Л, М, Н, П, Р, Т схема обработки внутренней поверхности заготовки под корпус телескопического цилиндра на позициях вертикального восьмишпиндельного токарного полуавтомата; на фиг. 4 изображен общий вид одного из вертикальных восьмишпиндельных токарных полуавтоматов, которые установлены в линии на позициях обработки и сблокированы попарно; на фиг. 5 устройство для крепления деталей типа полых цилиндров; на фиг. 6 конструкция инструментальной оправки с диаметрально противоположным расположением расточных резцов; на фиг. 7 инструментальный узел, реализующий операцию раскатки в способе изготовления деталей, общий вид; на фиг. 8 линия, реализующая способ изготовления деталей типа полых цилиндров, общий вид.

Обработка заготовок осуществляется на вертикальном восьмишпиндельном токарном полуавтомате модели 1А286-8 (см. фиг. 1-4), на шпинделях 1-8 (поз. 1-8 станка) которого установлены устройства для крепления деталей, выполненные на основе клиновых патронов 9, каждый из которых оснащен тремя комплектами зажимных кулачков 10, установленных с возможностью радиального перемещения в корпусе патрона. Инструментальный узел включает оправку резцовую 11, которая закреплена в державке 12, связанный с суппортом 13 станка. Каждый комплект зажимных кулачков установлен на расположенные по окружности под углом 120о подвижные башмаки (не показаны) клиновых патронов 9.

Устройство для крепления деталей (см. фиг. 5) выполнено следующим образом.

Зажимной кулачок 10 комплекта имеет разнесенные по высоте рабочие поверхности 14 (верхнюю и нижнюю) и установлен с возможностью качания на оси 15 относительно основания 16. В верхнюю плоскость основания ввернут регулируемый упор 17 для образования зазора между самим упором и опорной плоскостью зажимного кулачка. В боковой плоскости основания 9 выполнено гнездо, в которое вставлен фиксатор в виде подвижной втулки 18, подпружиненной пружиной 19. В крышку корпуса клинового патрона 9 ввернуты регулируемые по высоте опоры 20, расположенные по окружности под углом 120о.

Клиновый патрон функционирует следующим образом.

Обрабатываемая заготовка при установлении на опоры 20 контактирует с фиксатором втулкой 18, которая под действием пружины 19 перемещается и кулачок 10 под ее действием поворачивается по часовой стрелке на оси 15 и отклоняется на величину заданного (1,5 мм) зазора между его опорной поверхностью и упором 17. При этом верхняя рабочая поверхность зажимного кулачка отклоняется больше чем нижняя, тем самым создавая гарантированный зазор (≈ 2 мм) между наружной поверхностью заготовки и верхней рабочей поверхностью зажимного кулачка, что улучшает условия для установки в кулачки 10 патрона 9 и ее центрирования относительно оси шпинделя 1-8 при зажиме.

Линия для механической обработки деталей типа полых цилиндров с соотношением размеров l/s ≥ 3 предназначена преимущественно для изготовления основных деталей корпуса и плунжеров, например, телескопических гидроцилиндров.

Линия содержит установленные двумя рядами металлообрабатывающие станки 21-27, представляющие собой вертикальные многошпиндельные, в частности восмишпиндельные токарные полуавтоматы последовательного действия, которые связаны конвейером 28 для транспортировки стружки, расположенным вдоль технологической оси линии между упомянутыми рядами станков. Станки 21-27 сгруппированы с образованием двух участков, на которых выполняется основной объем механической обработки деталей. На первом участке (вход линии) установлены три станка 21-23, два из которых (21, 22), расположенные в разных рядах, сблокированы общей площадкой (поз. не обозначена) для их обслуживания и образуют позицию обработки одного из плунжеров заданного типоразмера, снабженную автономной транспортной системой 29 для перемещения заготовок и обработанных деталей. Станок 23, предназначенный для механической обработки внутренней поверхности корпуса гидроцилиндра, имеет независимую транспортную систему 30.

На втором участке установлены четыре вертикальных восьмишпиндельных токарных полуавтомата 24-25 и 26-27, сблокированных попарно и образующих позицию обработки для плунжеров других типоразмеров.

На площадке для обслуживания пары станков 24-25 размещена транспортная система 31, на площадке для станков 26-27 аналогичная система 32. Таким образом, сблокированные станки 21-22, 24-25 и 26-27 первого и второго участков линии предназначены для механической обработки плунжеров трех различных типоразмеров и оборудованы в соответствии с этим необходимым инструментными узлами, причем один станок каждой пары служит для обработки внутренней поверхности плунжера, другой для наружной. Станки 21, 24, 26 первого ряда смещены относительно парных им станков 22, 25, 27 второго ряда в направлении подачи конвейера 28 для транспортировки стружки, на выходе которого установлено устройство 33 для сбора стружки. В зоне станков 22, 23 размещен автономный токарно-винторезный станок 34 с ЧПУ для осуществления обработки наружной поверхности корпуса и доводочных операций. Транспортные системы 29-32 для перемещения заготовок и обработанных деталей установлены на ориентированных перпендикулярно технологической оси линии площадках для обслуживания соответствующих позиций обработки 21-22, 24-25, 26-27 и состоят из загрузочно-разгрузочного блока и рольгангов 35, 36. Загрузочно-разгрузочный блок на позиции загрузки содержит тару 27, например кассету с заготовками, рольганг приемный 38, вертикальный подъемник, выполненный в виде стола-рольганта 39, связанного со штоком 40 гидравлического привода. На разгрузочной позиции загрузочно-разгрузочный блок имеет аналогичные элементы: тару 41 с обработанными деталями, рольганг выдачи 42, вертикальный подъемник, стол-рольганг которого 43 связан со штоком 44 гидравлического привода.

Между станками, образующими позиции обработки 21-22, 24-25, 26-27 по оси рольгангов 35, 36 установлено гравитационное транспортное средство в виде наклонных склизов 45 для передачи заготовок от станка в каждой паре, предназначенного для внутренней обработки заготовок под плунжеры на станок этой же пары, предназначенный для наружной обработки плунжеров.

Между станками, образующими позиции обработки 21-22, 24-25, 26-27 и между загрузочно-разгрузочными блоками станка 23, по оси рольгангов 38-42 на отметке +0,5 установлен рольганг-накопитель, предназначенный для накопления пустых тар (кассет).

Транспортная система 30, предназначенная для обслуживания станка 23 для обработки внутренней поверхности корпусов, выполнена аналогично вышеописанным, но не имеет наклонного склиза 45.

Загрузочные позиции станков линии обозначены значком "0", (см. фиг. 8), соответствующим поз. 1 фиг. 1-3 чертежа.

Для пояснения отдельных отличительных операций способа служат фиг. 6, 7 чертежа. На фиг. 6 изображена конструкция инструментальной оправки 46 с диаметрально противоположным расположением расточных резцов 47. Оправка 46 укреплена в державке 48.

При одновременном растачивании ступенчатых отверстий в длинных и нежестких деталях, которыми являются плунжеры гидроцилиндров, происходит отжим резцов (поз. 47) от поверхности растачиваемых отверстий, за счет радиальных сил резания, а следовательно, и изгиб нежесткой расточной оправки (поз. 46). Это ведет к погрешности при обработке отверстий. Чтобы избежать погрешностей применена конструкция оправки с диаметрально противоположным расположением расточных резцов. При таком расположении резцов радиальные силы резания уравновешиваются и оправка 46 не изгибается.

На фиг. 6 изображен закрепленный в державке 49 резец 50 для протачивания наружного диаметра, а на фиг. 7 изображен общий вид инструментального узла, реализующего операцию раскатки в способе изготовления деталей и выполненного на основе крестовой муфты.

Блок крестовой муфты состоит из оправки 51, в нижнем торце которой выполнен продольный паз, а на ее цилиндрической поверхности нарезана резьба. В продольный паз оправки 51 вставлен верхний шип крестового диска 52. Нижний шип, смещенный по отношению к верхнему шипу на 90о, входит в продольный паз полумуфты 53. Полумуфта в нижней части имеет резьбовое гнездо, в которое вворачивается хвостовик роликовой раскатки (раскатка роликовая при помощи резьбового соединения и блока крестовой муфты собирается с оправкой, посредством которой крепится в державке суппорта станка).

При помощи разрезной шайбы 54, вложенной в паз полумуфты 53 и корпусной гайки 55, навинчиваемой на резьбу оправки 51, крестовый диск 53 прижат к торцевым поверхностям оправки и полумуфты. После регулировки величины прижатия крестового диска корпусная гайка контрится гайкой 55, которая стопорится стопорной шайбой 56.

Применение блока крестовой муфты обеспечивает надежное крепление роликовой раскатки, безударный подход ее рабочего органа к обрабатываемой поверхности и исключает перегрузку и деформацию несущих элементов раскатки и обрабатываемой детали.

Линия, реализующая способ, работает следующим образом.

Производят подачу заготовок к станкам 21, 24, 26 и 23, используя оборудование транспортных систем 29-32. Для этого тара 37 с заготовками подается погрузчиком (не показан) на позицию приема рольганга 38, который перемещает ее в зону действия вертикального подъемника, стол 39 которого вместе с тарой 37 поднимается на уровень рольганга 35, расположенного на площадке обслуживания, и перемещается им в зону загрузки, например, станка 21 (соответственно станков 24, 26, предназначенных для обработки внутренних поверхностей плунжеров, а также станка 23, служащего для обработки корпуса). Оператор берет заготовку из тары 37 (кассета содержит порядка 25 заготовок и снабжена отсекателем) и устанавливает в кулачковый патрон 9 шпинделя (см. фиг. 4, 5) загрузочной позиции 1 станка 21 (соответственно станков 23, 24, 26) и включает станок (вертикальный восьмишпиндельный токарный полуавтомат). При этом первая заготовка при вращении планшайбы станка позиционирует последовательно в семь рабочих позиций, оборудованных соответствующими инструментальными узлами. Одновременно с позиционированием первой заготовки оператор на загрузочной позиции 1 станка осуществляет установку в кулачковый патрон 9 подошедшего шпинделя очередную заготовку до заполнения всех семи позиций, после чего первую заготовку, прошедшую обработку в семи позициях, оператор снимает из станка и укладывает на наклонный склиз 45, по которому плунжер перемещается к станку 22 этой пары (соответственно к станкам 25,27), где происходит обработка наружной поверхности, при этом плунжер предварительно закрепляют на разжимной оправке на загрузочной позиции 1 станка 22 (соответственно станков 25, 27). Обработанный плунжер укладывается оператором в тару 41, а на его место устанавливается новая заготовка. Заполненная плунжерами тара 41 перемещается рольгангом 36 в зону действия вертикального подъемника, стол-рольганг 43 которого посредством связи со штоком 44 гидравлического привода опускает тару и транспортирует ее на рольганг выдачи 42, позицию загрузки занимает очередная пустая тара 41 с рольганга-накопителя (см. поз. 57 фиг. 8), которая поднимается вертикальным подъемником и транспортируется рольгангом 36 в зону загрузки станка. Тара 37 пустая (освобожденная от заготовок), транспортируется рольгангом 35 в зону действия вертикального подъемника, стол-рольганг 39 которого посредством связи со штоком 40 гидравлического привода опускает тару и транспортирует ее на рольганг-накопитель 57. Зону действия вертикального подъемника занимает очередная тара 37, заполненная заготовками.

Сто-рольганг 39 вертикального подъемника поднимает тару и передает ее на рольганг 35, которым она транспортируется в зону обработки станка. Аналогичным образом происходит цикл загрузка-обработка-разгрузка на станке 23, предназначенном для обработки внутренней поверхности корпусов, которые затем транспортируются на токарно-винторезный станок 34 с ЧПУ для обработки их наружной поверхности и доподочных операций. В течение всего процесса обработки металлическая стружка поступает прямотоком по конвейеру 28 в устройство 33.

Сблокированные станки каждой позиции обработки 21-22, 24-25, 26-27 может обслуживать один оператор.

Способ изготовления деталей телескопического гидроцилиндра осуществляется в соответствии с заданным технологическим маршрутом, включающим выполнение переходов по расточке ступенчатого отверстия, раскатку отверстия, подрезку торцов заготовки в размер детали, прорезание внутренних и наружных канавок, обточку фасок и наружных цилиндрических поверхностей, нарезание резьбы и обкатку, при этом для плунжеров он имеет два цикла на поз. 2-8 станков 21, 24, 26 и на поз. 2-8 сблокированных с ними соответственно станков 22, 25, 27, причем осуществляется при вертикальной установке заготовки на заданном регулируемом расстояний от поверхности рабочего стола на загрузочной позиции 1, что обеспечивается конструкцией устройства для крепления (см. фиг. 5), фиксирующего заготовку снизу и на двух уровнях по высоте, верхний из которых составляет порядка 1/3 длины заготовки.

I-ый цикл обработки заготовок под плунжеры включает следующие операции (фиг. 1):

вид A поз. 2 (первая рабочая позиция) растачивают начерно ступенчатое отверстие Д и Д1, выдерживая размер L; обтачивают диаметр Д2на длину L1;

вид S поз. 3 растачивают получисто отверстия Д3 и Д4, выдерживая размер L2; обтачивают диаметр Д5 на длину L3 и фаску С;

вид R поз. 4 растачивают под раскатку отверстие Д6, выдерживая размер L4;

вид V поз. 5 подрезают торец, выдерживают размер L6, растачивают канавку, выдерживают размеры b, Д2, L5 и фаску С;

вид J поз. 6 раскатывают отверстие, выдерживая размеры Д8 и L2;

вид G поз. 7 растачивают радиусную канавку, выдерживая размеры Д9, L10, b1, r;

обтачивают канавку, выдерживая размеры Д10, L8, b2; обтачивают канавку, выдерживая размеры Д11, L9, b3;

вид F поз. 8 обтачивают канавку, выдерживая размеры Д12, L11, b4; обтачивают канавку, выдерживая размеры Д13, L12, b5

вид I поз. 1 предназначена для загрузки (и выгрузки) заготовок.

II-й цикл обработки заготовок под плунжеры, прошедших обработку по I-ому циклу, осуществляют после переустановки их вертикально другим концом вверх и закрепления их изнутри с помощью разжимной оправки с длиной порядка 1/2 заготовки на загрузочной позиции станков 22, 24, 27, при этом цикл включает выполнение следующих переходов (фиг. 2):

вид а поз. 2 (первая рабочая позиция) растачивают отверстие Д на длину L;

вид б поз. 3 подрезают торец, выдерживая размер L1; растачивают канавку, выдерживая размеры b, Д1, L2;

вид в поз. 4 растачивают канавку, выдерживая размеры b1, L3, Д2; расточить канавку, выдерживая размеры b2, L4, Д2;

вид г поз. 5 растачивают канавку, выдерживая размеры b3, L5, Д5; растачивают канавку, выдерживая размеры b4, L6, Д3;

вид д поз. 6 растачивают отверстие Д4 на длину L2; обтачивают диаметр Д5, обтачивают фаску С х L;

вид е поз. 7 обтачивают диаметр Д6, выдерживая размер L8;

вид ж поз. 8 обкатывают диаметр Д7, выдерживая размеры L9;

вил з поз. 1 предназначена для загрузки (и выгрузки) заготовки.

При этом для выполнения вышеописанных операций позиции обработки 21-22, 24-25, 26-27 оборудованы соответствующими инструментальными узлами:

в I и во II-ом циклах обработки внутренние переходы в заготовках под плунжеры осуществляют укороченными инструментальными оправками с длиной, которую выбирают в соответствии с расположением перехода на длине заготовки;

черновые расточки осевого отверстия выполняют с помощью инструментальной ступенчатой оправки с длиной, соответствующей длине заготовки, и двумя резцами, закрепленными на разных уровнях, а также диаметрально и под углом к оси отверстия (см. фиг. 6);

раскатку отверстия ведут после чистовой расточки при вращении заготовки и осевом перемещении инструмента, который закреплен с возможностью ограниченных колебаний в двух взаимно перпендикулярных направлениях в подвеске на базе крестовой муфты (см. фиг. 7) и совершает результирующее плавающее движение в момент вхождения в раскатываемое отверстие.

Обработка внутренней поверхности заготовки под корпус, осуществляемая на станке 23, содержит следующие операции (см. фиг. 3);

вид т поз. 1 (загрузочная) заготовку устанавливают вертикально в трехкулачковый патрон 9 на опоры 20;

вид и поз. 2 (первая рабочая позиция) растачивают ступенчатое отверстие на диаметры Д и Д2, выдерживая размер L; обтачивают диаметр Д2на длину L1, обтачивают диаметр Д3 на длину L2;

вид к поз. 3 растачивают отверстия Д4 и Д5, выдерживая размер L3; обтачивают диаметр Д6 на длину L4; обтачивают диаметр Д2 на длину L5;

вид л поз. 4 растачивают отверстия Д8 и Д9, выдерживая размер L6;

вид м поз. 5 подрезают торец, выдерживая размер L7; растчивают канавку, выдерживая размеры b, L8, Д10; растачивают фаску С х L;

вид н поз. 8 раскатывают отверстие, выдерживая размеры Д11, L9;

вид п поз. 7 растачивают канавку, выдерживая размеры b1, Д12, L11 растачивают канавку, выдерживая размеры b2, L10, Д13, обтачивают фаску С1 х α1;

вид р поз. 8 растачивают канавку, выдерживая размеры b3, L12, Д14, при этом инструментальные узлы оснащены прямыми оправками с длиной, соответствующей длине заготовки.

После обработки на станке 23 заготовки под корпус снимают на загрузочной позиции 1 и подают на токарно-винторезный станок 34 с ЧПУ и при горизонтальном одностороннем креплении заготовок необработанным торцом навстречу инструментальному узлу, осуществляют финишные операции по обточке наружной поверхности, а также чистовой расточки отверстия со стороны меньшего диаметра без последующей обкатки.

На всех рабочих позициях вертикальных восьмишпиндельных токарных полуавтоматов главное движение вращения придают заготовкам, а движение подач инструменту.

Использование: в машиностроении, в частности при обработке металлов резанием на станках токарной группы. Сущность изобретения: обработка длинномерных нежестких деталей осуществляется на вертикальных восьмишпиндельных токарных полуавтоматах последовательного действия. Устройство для крепления деталей типа полых цилиндров содержит регулируемые опоры, на которые устанавливают вертикально длинномерную нежесткую заготовку под корпус или плунжеры телескопического гидроцилиндра и механизм корректировки вертикального осевого перемещения детали. При этом высота основания механизма составляет примерно 1/3 высоты заготовки, а зажимные кулачки устройства имеют разнесенные на разные уровни две рабочие поверхности. Линия для реализации способа имеет три позиции обработки заготовок под плунжеры, каждая из которых выполнена в виде пары вертикальных восьмишпиндельных токарных полуавтоматов последовательного действия, сблокированных между собой общей и расположенной перпендикулярно технологической оси линии площадкой для обслуживания. На площадке размещена автономная транспортная система данной пары станков, имеющая гравитационное транспортное средство в виде наклонного склиза, который размещен между загрузочным и приемным рольгангами сблокированных станков. Позиция для обработки заготовок корпуса включает один вертикальный восьмишпиндельный токарный полуавтомат и токарно-винторезный станок с ЧПУ для выполнения финишных и доводочных операций. Станки пары каждой позиции для обработки плунжеров, располагаясь по разные стороны площадки для обслуживания со смещением относительно друг друга, образуют места приема стружки с двух сторон конвейера для приема стружки, установленного вдоль технологической оси линии. 3 с. и 2 з. п. ф-лы, 8 ил.

| Справочник под ред | |||

| А.И | |||

| Дащенко | |||

| Автоматические линии в машиностроении, т.3 "Комплексные автоматические линии и участки", М., 1985, с.105-123. |

Авторы

Даты

1995-12-10—Публикация

1993-05-14—Подача