Изобретение касается способа изготовления целей из несваренных звеньев, состоящих из двух периендикулярных друг к другу проушин, которые получаются путем разведения расщепленных концов стержня до или после продевания его через нроушипу готового звена, и затем загибания этих кондов для образования проушин звена. Предлагаемый способ имеет в виду облегчить изготовление цепей из несваренных звеньев путем сдвига двух продольных половин концов цилиндрической заготовки, требующего., сравнительно небольших усилий, и возвращения их в прежнее полойсение, после чего заготовке придают С/-образную форму и концы ее разводят до получения полупроужин, при штамповании которых неразрезанные концы заготовки и соединительные части вдавливаются в материал заготовки.

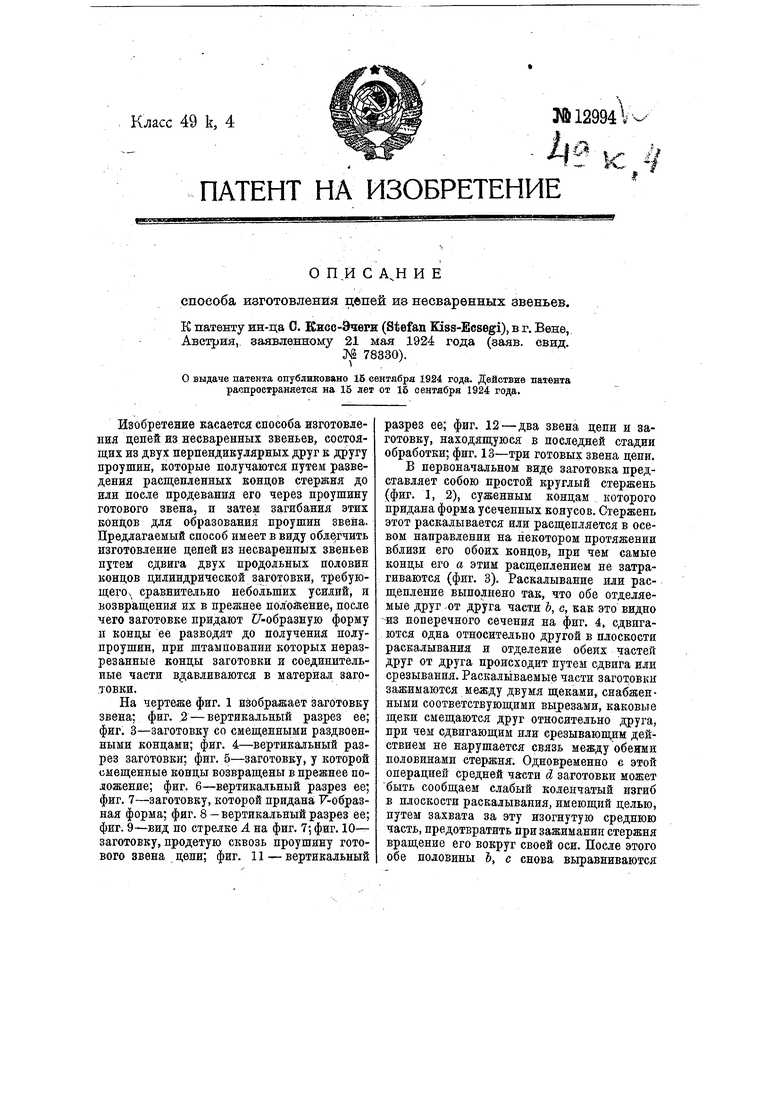

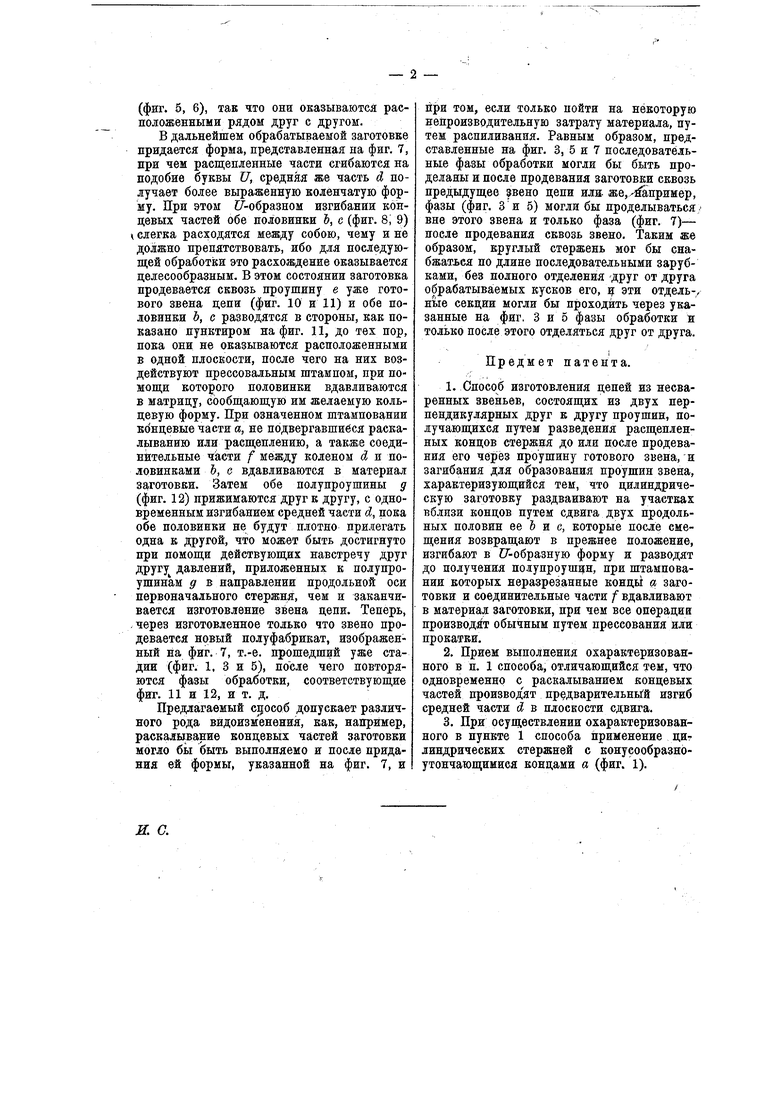

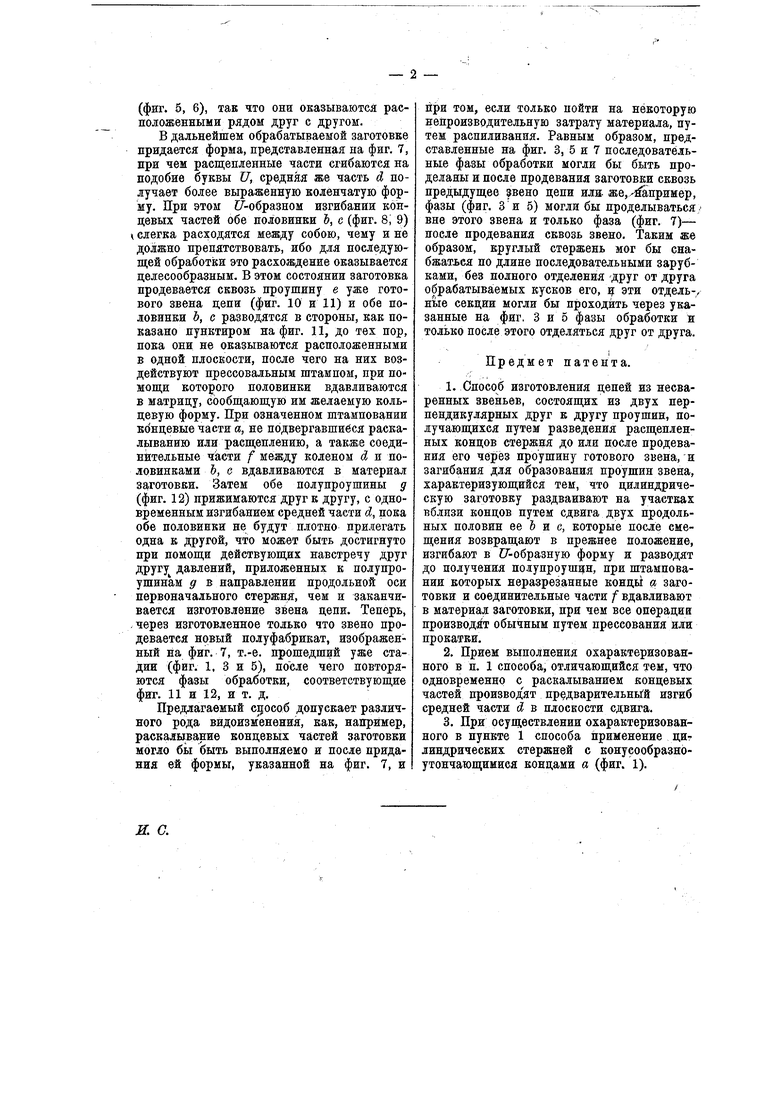

На чертеже фиг. 1 изображает заготовку звена; фиг. 2 - вертикальный разрез ее; фиг. 3-заготовку со смещенными раздвоенными концами; фиг. 4-вертикальный разрез заготовки; фиг. 5-заготовку, у которой смещенные концы возвращены в нрежнее положение; фиг. 6-вертикальный разрез ее; фиг. 7-заготовку, которой придана 7-обра8ная форма; фиг. 8 - вертикальный разрез ее; фиг. 9-вид по стрелке А на фиг, 7; фиг. 10- заготовку, продетую сквозь проушяну готового звена цепи; фиг. 11 - вертикальный

разрез ее; фиг. 12 - два звена цепи и заготовку, находящуюся в последней стадии обработки; фиг. 13-три готовых звена цепи. В первоначальном виде заготовка представляет собою простой круглый стержень (фиг. 1, 2), суженным концам которого придана форма усеченных конусов. Стержень этот раскалывается или расщепляется в осевом направлении на некотором нротяжении вблизи его обоих концов, при чем самые концы его а этим расщеплением не затрагиваются (фиг. 3). Раскалывание или расщепление выполнено так, что обе отделяемые друг .от друга части Ь, с, как это видно -из поперечного сечения на фиг. 4, сдвигаются одна относительно другой в плоскости раскалывания и отделение обеих частей друг от друга происходит путем сдвига или срезывания. Раскаливаемые части заготовки зажимаются между двумя щеками, снабженными соответствующими вы1)езами, каковые щеки смещаются друг относительно друга, при чем сдвигающим или срезывающим действием не нарушается связь между обеими половинами стержня. Одновременно с этой операцией средней части d заготовки может быть сообщаем слабый коленчатый изгиб в нлоскости раскалывания, имеющий це.1ью, путем захвата за эту изогнутую среднюю часть, предотвратить при зажимании стержня вращение его вокруг своей оси. После этого обе половины 6, с снова выравниваются

(фиг. 5, 6), так что они оказываются расположенными рядом друг с другом.

В дальнейшем обрабатываемой заготовке нридается форма, представленная на фиг. 7, при чем расщеяленные части сгибаются на подобие буквы U, средняя же часть d получает более выраженную коленчатую форму. При этом 7-образном изгибании концевых частей обе половинки Ъ, с (фиг. 8i 9)

i слегка расходятся между собою, чему и не должно нренятствовать, ибо для последующей обработки это расхождение оказывается целесообразным. В этом состоянии заготовка продевается сквозь проушину е уже готового звепа цепи (фиг. 10 и 11) и обе ноловинки Ъ, с разводятся в стороны, как показано пунктиром на фиг. 11, до тех пор, нока они не оказываются расположенными в одной плоскости, после чего на них воздействуют прессовальным штампом, при помощи которого половинки вдавливаются в матрицу, сообщающую им желаемую кольцевую форму. При означенном штамповании концевые части я, пе подвергавшиеся раскалывапию или расщеплению, а также соединительные части f между коленом d и половинками Ъ, е вдавливаются в материал заготовки. Затем обе полупроушипы д (фиг. 12) прижимаются друг к другу, с одновременным изгибанием средней части d, цока обе половинки не будут плотно прилегать одна к другой, что может быть достигнуто при помощи действующих навстречу друг другу давлений, приложенных к полунроушинам д в направлении продольной оси первоначального стержня, чем и заканчивается изготовление звена цепи. Теперь,

.через изготовленное только что звено продевается новый полуфабрикат, изображенный на фиг. 7, т.-е. прошедший уже стадии (фиг. 1, 3 и 5), после чего повторяются фазы обработки, соответствующие фиг. 11 и 12, и т. д.

Предлагаемый срособ допускает различного рода видоизменения, как, например, раскальгвание концевых частей заготовки могло бь1 быть выполняемо и после придания ей формы, указанпой па фиг. 7, и

при том, если только пойти на некоторую нецроизводительпую затрату материала, путем распиливания. Равным образом, представленные на фиг. 3, 5 и 7 последовательные фазы обработки могли бы быть проделаны и после продевания заготовки сквозь предыдущее рено цепи или- же, -йа прпмер, фазы (фиг. 3 и 5) могли бы проделываться вне этого звена и только фаза (фиг. 7)- после продевапия сквозь звено. Таким же образом, круглый стержень мог бы снабжаться по длине последовательными зарубками, без полного отделения -друг от друга обрабатываемых кусков его, ц эти отдельньхе секции могли бы проходить через указанные па фиг, 3 и 5 фазы обработки и только после этого отделяться друг от друга.

Предмет патента.

1.Способ изготовления цепей из несваренных звеньев, состоящих из двух перпендикулярных друг к другу проушин, получающихся путем разведения расщепленных концов стержпя до или после продевания его через проушину готового звена, и загибания для образования проушин звена, характеризующийся тем, что цилиндрическую заготовку раздваивают па участках вблизи концов путем сдвига двух продольных ноловин ее 6 и с, которые после смещения возвращают в прежнее положение, изгибают в СГ-образную форму и разводят до получения полупроушин, при штамповании которых неразрезанные конць а заготовки и соединительные части f вдавливают в материал заготовки, при чем все операции производ.йт обычным путем прессования или нрокатки.

2.Прием выполнения охарактеризованного в п. 1 способа, отличающийся тем, что одновременно с раскалыванием концевых частей производят предварительными изгиб средней части d в плоскости сдвига.

3.При осуществлении охарактеризованного в пункте 1 способа применение ци липдрических стержней с конусообразноутончающимися концами а (фиг. 1).

S Фиг.1

Фиг. 9

Фиг. II

Фиг.Ю

.-hv« ч-::.

,4- ь ; ...j j у--т1 0- T-;V-

-t:::f V-

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления из плоских металлических дисков роликов или шкивов с желобчатой или другой формы ободом | 1926 |

|

SU7287A1 |

| Способ и приспособление для изготовления стеклянных изделий | 1925 |

|

SU5048A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1926 |

|

SU7887A1 |

| БАХРОМО-ВЯЗАЛЬНАЯ МАШИНА | 1936 |

|

SU55198A1 |

| Арматурный каркас для косвенного армирования | 1991 |

|

SU1787190A3 |

| РАЗБРАСЫВАТЕЛЬ ПРИМАНОК | 2009 |

|

RU2600257C2 |

| БОРОНА ЦЕПНАЯ ДВУРЕЧЕНСКОГО | 2012 |

|

RU2499377C1 |

| ИМПЛАНТАТ, УСТРОЙСТВО ДОСТАВКИ И СПОСОБ ДОСТАВКИ ИМПЛАНТАТА | 2020 |

|

RU2802268C2 |

| ШНУРОВАЯ ЗАСТЕЖКА ТИПА ДЕЛПЕТ, СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ КОНЦОВ ЕЕ ШНУРКА, ЕЕ ШНУРОВОЙ ЗАЦЕП, ШНУРОК ДЛЯ НЕЕ И СПОСОБ ЕЕ ИМ ЗАСТЕГИВАНИЯ | 2011 |

|

RU2481052C2 |

| НОСИТЕЛЬ ДЛЯ ВНУТРИМАТОЧНОГО РАЗМЕЩЕНИЯ | 2008 |

|

RU2503431C2 |

Авторы

Даты

1924-09-15—Публикация

1924-05-21—Подача