Настоящее изобретение касается автоматических машин для изготовления изделий из стекла путем выдувания в формах и преследует целый ряд конструктивных усовершенствований форм и их принадлежностей в целях упрощения и механизации работы и увеличения производительности машины.

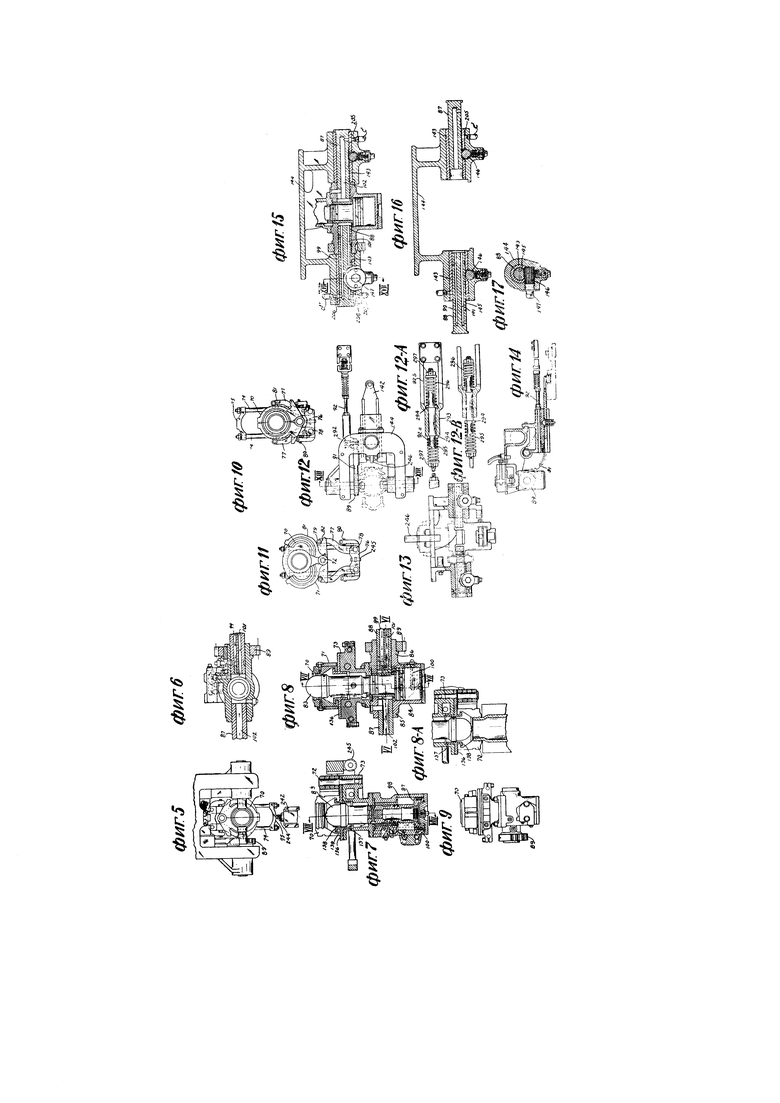

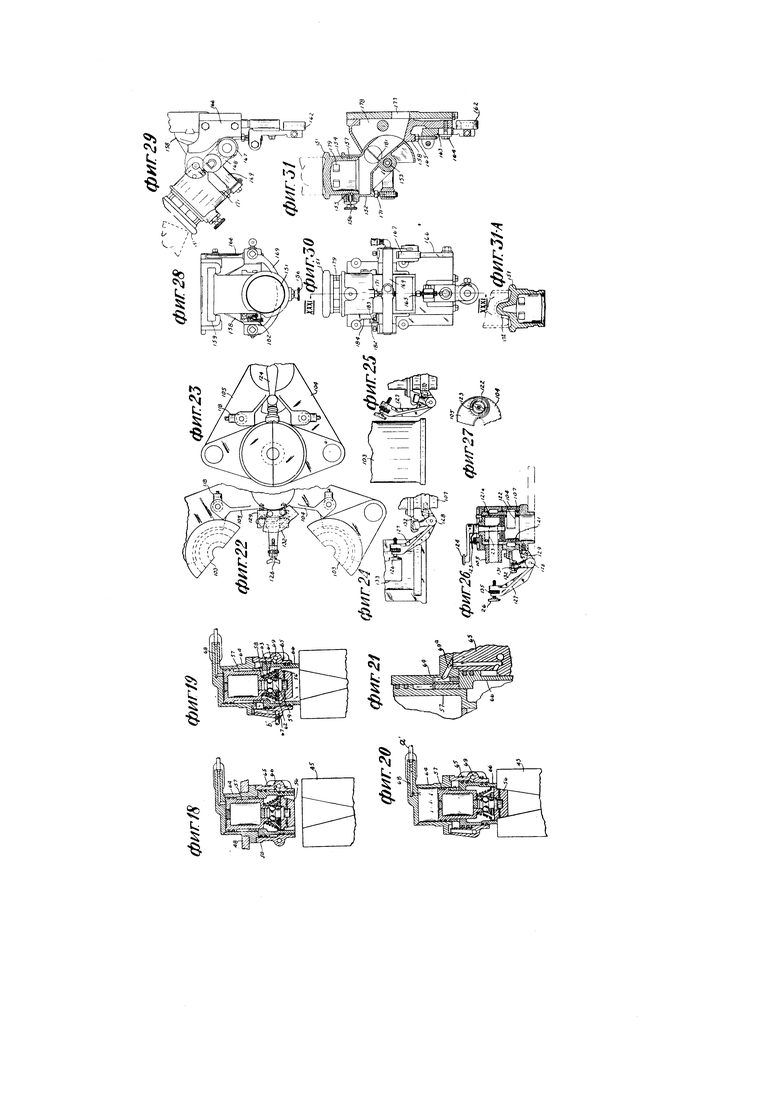

На приложенных чертежах фиг. 1 изображает в вертикальном разрезе часть машины, устроенной согласно предлагаемому изобретению, с показанием пунктирными линиями питательного приспособления для подачи к формам наборок стекла; фиг. 2 - частичный вид машины с изображением одной из групп или комплектов форм; фиг, 2А - показанную в разрезе деталь наборочной формы и связанных с нею частей; фиг. 2В - показанную в разрезе деталь отделочной формы и связанных с ней частей; фиг. 3 - частичный вид сверху предлагаемой машины; фиг. 4 - частичный вид машины в плане с изображением обоих поддерживающих форму плеч и приводящего их в действие механизма; фиг. 4А - деталь клапана для охлаждающего сопла; фиг. 5 - вид сверху формы для горлышек и связанных с нею частей; фиг. 6 - разрез по линии VI-VI на фиг. 8; фиг. 7 - разрез по линии VII-VII на фиг. 8 с изображением плунжера, формы для горлышек и пневматического приспособления для приведения этого плунжера в движение: фиг. 8 - разрез по линии VIII-VIII на фиг. 7: фиг. 8А - частичный вид с изображением формы для горлышек и ее взаимоотношения с отделочной формою во время окончательной операции выдувания; фиг. 9 - вид спереди механизма, изображенного на фиг. 5; фиг. 10 - вид сверху формы для горлышек и механизма для ее раскрывания и закрывания; фиг. 11 - тоже, в раскрытом виде; фиг. 12 - вид сверху поддерживающей форму для горлышек рамы и связанных с нею частей; фиг. 12А и фиг. 12В - детали стержня, при помощи которого передается движение переворачивающейся группе: фиг. 13 - разрез по линии XIII-XIII на фиг. 12; фиг. 14 - частичный вертикальный разрез механизма, изображенного на фиг. 12; фиг. 15 - вертикальный разрез съемной переворачивающейся группы п поддерживающей ее рамы; фиг. 16 - подобный же вид означенной рамы с выдвинутыми опорными валами для переворачивающейся группы: фиг. 17-разрез по линии XVII-XVII на фиг. 15; фиг. 18 - головку для выдувания, расположенную над формою, но вне соприкосновения с нею; фиг. 19 - подобный же вид, но при кольцевом поршне, опущенном до соприкосновения с формою, благодаря чему к этой форме может быть подводим находящийся под давлением воздух; фиг. 20 - подобный же вид, но при опущенной внутрь формы запирающей головке; фиг. 21 - частичный разрез с изображением воздушных каналов для одного из движущих приспособлений, изображенных на фиг. 18-20; фиг. 22 - вид сверху раскрытой отделочной формы и центрирующего заготовку рычага; фиг. 23 - то же, с отведенным в сторону центрирующим рычагом и закрытою формою; фиг. 24 - частичный продольный разрез с изображением центрирующего рычага, находящегося в соприкосновении со свешивающеюся книзу заготовкою; фиг. 25 - вид спереди, центрирующего рычага в отведенном, а формы в закрытом положении: фиг. 26 - частичный продольный разрез центрирующего рычага и связанных с ним частей; фиг. 27 - частичный вид поддерживающих форму плеч; фиг. 28 - вид сверху нижней крышки, служащей донышком для формы, и связанных с нею частей; фиг. 29 - боковой вид этой же нижней крышки, но в опрокинутом положении; фиг. 30 - вид спереди частей, изображенных на фиг. 29, при вертикальном положении нижней крышки; фиг. 31 - разрез по линии XXXI-XXXI на фиг. 30; фиг. 31А - видоизмененную форму выполнения нижней крышки, приспособленную для применения при выделке бутылок с вдающимся внутрь донышками.

Изображенная на фиг. 1, 2, и 3 машина снабжена вращающеюся тележкою, состоящею из нижней части или секции 35, служащей опорою для отделочных форм и нижних крышек, образующих для них донышки, из промежуточной части или секции 36, на которой установлены наборочные формы и переворачивающиеся группы форм для горлышек, из верхней секции 37, являющейся опорою для выдувающих головок и направляющих воронок. Между частью 35 и 36 проходят стойки 38 (фиг. 2). Стойки эти снабжены винтовою нарезкою для укрепления на них установительных гаек 39 и 40, позволяющих производить установку части 36 по вертикальному направлению. Подобные же стойки могут быть устраиваемы между частями 36 и 37. Тележка приспособлена для непрерывного вращения вокруг неподвижной центральной колонны 41 и приводится в движение от какого-либо соответствующего двигателя при посредстве шестерни 42 и зубчатого венца 43.

При вращении формовочной тележки наборочные формы 45 последовательно приводятся под питательное приспособление 46, в положение, служащее для введения в них наборки, которое может иметь любое известное устройство и приводится в действие синхронно с перемещением формовочной тележки; при этом по мере того, как каждая наборочная форма занимает указанное выше положение, в нее вводится наборка расплавленного стекла. С каждою наборочною формой связана направляющая воронка 47, при помощи которой наборка стекла направляется и опускается в форму. Каждая из направляющих воронок монтируется на опорной доске 48, перемещающейся в радиальном направлении по отношению к формовочной тележке в устроенных на части 37 направляющих 49 (фиг. 3). Каждая доска 48 несет на себе также связанный с выдувающею головкою механизм 50. Радиальным перемещением опорной доски 48 выдувающая головка и воронка попеременно приводятся в положение, приходящееся как раз над наборочною формою 45. Неподвижная же доска 51 снабжается кулачною дорожкою 52, по которой движется кулачный ролик 53, связанный при помощи рычажных и поводковых соединений 54, 55 с доскою 48 и приводящий ее. таким образом, в движение.

В то время, когда наборочная форма пррходит под питательным приспособлением, соответствующая опорная доска 48 находится в своем выдвинутом вперед положении, изображенном в верхней части фиг. 3, при котором над формою приходится направляющая воронка. При дальнейшем перемещении формы из положения, при котором в нее вводится наборка, опор ная доска 48 отводится внутрь, тем самым устанавливая выдувающую головку над формою.

На фиг. 18-21 изображена головка или пробка 56, форма которой позволяет ей заходить внутрь и закрывать собою верхний конец наборочной формы 45. Головка эта приводится в движение действующим помощью сжатого воздуха приспособлением, состоящим из поршня 57, нижний конец которого снабжен выполненным в виде втулки отростком 58, внутрь какового отростка входит стержень 59, связанный с головкою 56 и выступающий от нее вверх. Стержень 59 замыкается во втулке 58 при помощи шариков 61, вводимых через боковые отверстия в названной втулке и опирающихся на кольцевую выемку в стержне 59. Шарики 61 удерживаются в надлежащем положении при помощи конусообразной замыкающей втулки 62. Втулка 62 опирается на головку 56 и удерживается в надлежащем положении пружиною 63. Поршень 57 работает в коробке 64, скрепленной с доской 48. С коробкою 64 связана отходящая от нее книзу наружная коробка 65, внутри которой помещается движущийся в ней вверх и вниз кольцевой поршень 66. имеющий вид втулки.

По приведении выдувающей головки в изображенное на фиг. 18 положение как раз над формой, производится впуск находящегося под давлением воздуха через канал 67 (фиг. 19), причем этот поступающий сжатый воздух попадает в пространство над поршнем 66 и заставляет этот последний переместиться в показанное на фиг. 19 положение, при котором он приходит в соприкосновение с формою. При этом перемещении верхний конец поршня 66 оказывается расположенным ниже поршня 57, позволяя, таким образом, находящемуся под давлением воздуху проходить мимо головки 56 внутрь формы, вследствие чего находящаяся в наборочной форме наборка стекла подвергается давлению, производящему уплотнение стекла как в наборочной форме, так и в форме для горлышек, расположенной в этот момент как раз непосредственно под наборочною формой в положении совпадения их осей. Давление это служит для образовании горлышка бутылки или другого изделия.

Далее производится через канал 68 впуск воздуха в пространство, расположенное над поршнем 57, вследствие чего этот последний заставляет головку 56 войти внутрь и произвести закрытие верхнего конца формы (фиг. 20). Наборка выдувается теперь внутри формы в виде полой заготовки, как это подробнее описывается ниже. После этого, сжатый воздух, подводимый по каналу 69, заставляет поршень 66 отойти от формы кверху. Во время начального восходящего движения втулки (поршня) 66 поршень 57 увлекается кверху вместе с нею, а затем поднимается, независимо от этой втулки, в положение, представленное на фиг. 18, при помощи струи сжатого воздуха, подводимой по каналу 69-а (фиг. 21).

Форма для горлышек 70 (фиг. 5-11) состоит из двух половинок, укрепленных на плечах 71, которые поворачиваются на шарнирном болте 72, выступающем кверху из отливки 73, являющейся частью переворачивающейся группы формы для горлышек.

Раскрытие и закрытие половинок формы для горлышек производится при помощи устройства, состоящего из параллельных стержней 74 с ярмом 75 на одном конце этих стержней и скобой 76 на противоположном конце их. Плечи 77, соединенные при помощи шарниров 78 со скобой 76, несут на себе ролики 79. соприкасающиеся, при указанном на фиг. 10 положении частей, с поверхностями 81 на плечах 71, благодаря чему форма для горлышек удерживается в закрытом положении. Устроенные в скобе 76 установительные винты 80 служат в качестве упоров для ограничения поворотного движения наружу плеч 77 и для возможности точной установки названных плеч с целью удержания формы для горлышек в закрытом состоянии. При перемещении описанной выше установки в продольном направлении в изображенное на фиг. 11 положение, ролики 79 упираются в выступы 82, имеющиеся на плечах 71, и вызывают расхождение половинок муфты.

Переворачивающаяся группа заключает в себе форму для горлышек и приводящие ее в действие части (фиг. 10 и 11), отливку 73 (фиг. 7 и 8), на которой укреплены эти части, ныряло 83, образующее начальное выдувное отверстие в горлышке бутылки, приводящееся в действие пневматическим приспособлением 84. Корпус последнего снабжен цапфами 85 и 86, опирающимися на валы 87 и 88, что дает возможность переворачивающейся группе повертываться вокруг названных валов 87 и 88, производя опрокидывание и новое поворачивание в прежнее положение формы для горлышек. Это движение переворачивающейся группы производится при помощи неподвижной кулачной дорожки 93 (фиг. 1), по которой перемещается кулачный ролик 94, связанный при посредстве рычажных соединений с составным стержнем 92. При помощи шарового шарнира 292 (фиг. 12) названный стержень связан с зубчатым сегментом 91, находящимся в зацеплении с шестерней 89, прикрепленной к цапфе 86.

Стержень 92 устроен таким образом, что он может быть растягиваем и сжимаем в направлении своей длины. Как указано на фиг. 12A и 12В состоит из телескопически - передвигающихся частей 92а я 92в. Последняя часть снабжена втулкой 293, могущей перемещаться по части 92а. Помещающаяся внутри втулки 293 часть стержня 92 имеет больший диаметр, чем прилегающие к ней концевые части его, благодаря чему получаются заплечики, в которые упираются перемещающиеся по стержню бляшки 294. Между этими бляшками и концами стержня 92а вставлены работающие на сжатие пружины 295 и 296.

Целью такого устройства является создание возможности для переворачивающейся группы быть крепко прижимаемой при вращении в том или другом направлении к ограничивающим это вращение упорам, независимо от каких-либо неправильностей или неточностей в приводящем ее в действие кулаке 93. Части 92а и 92в, во время опрокидывания переворачивающейся группы, нормально удерживаются в показанном на фиг. 12 относительном положении. Во время направленного вверх поворотного движения формы для горлышек стержень 92 перемещается внутрь по направлению к центру формовочной тележки. Это перемещение продолжается до тех пор, пока названная группа не остановится действием упора ограничивающего ее движение. Кулак 93 устраивается таким образом, что части 92в сообщается некоторое добавочное перемещение после остановки опрокидывающейся группы, вследствие которого часть 92в перемещается в продольном направлении по стержню 92а и сжимает пружину 296, так что части устройства занимают положение, изображенное на фиг. 12В. Переворачивающаяся группа прижимается, поэтому, к своему упору действием напряжения, возникающего в сжатой пружине 296. При обратном опрокидывании переворачивающейся группы с откидыванием книзу формы для горлышек и при остановке этой группы соответствующим упором в обращенном книзу положении, пружина 295 сжимается перемещением части 92в на стержне 92а в направлении наружу, при чем в основе своей действие устройства происходит так же, как это было только что описано в связи с остановкою формы для горлышек в положении, направленном кверху. Следует при этом заметить, что пружины 295 и 296 действуют совершенно независимо одна от другой. Когда одна из этих пружин работает, другая остается в бездействии. Каждая пружина всегда удерживается в состоянии сжатия, определяемого положениями установительных гаек 297. Стержень 92 подвергается растяжению или сжатию только тогда, когда передаваемая через него сила достаточна для преодоления давления пружины.

Как показано на фиг. 7 и 8. ныряло 83 приводится в действие посредством работающего воздухом двигательного приспособления, состоящего из поршня 97, перемещающегося в цилиндре 98. В момент введения в форму наборки стекла, верхняя часть ныряла 83 находится в положении, представленном на фиг. 8. Служащий для подъема ныряла в воздух, находящийся под давлением, подводится по устроенному в валу 88 каналу 99, откуда по каналу 100 он поступает в нижний конец двигательного приспособления 84. Обратное перемещение ныряла 83 производится действием сжатого воздуха, который впускается по каналу 101, проходящему сквозь вал 88, и поступающего по каналам, указанным стрелками на фиг. 8, в цилиндр над поршнем 97 двигательного приспособления.

В момент введения в наборочную форму наборки стекла верхний конец ныряла 83 находится в своем выдвинутом вверх положении (фиг. 8). В это время производится описанная выше подача через выдувающую головку 50 воздуха, находящегося под давлением. Подача воздуха производится для уплотнения стекла внутри формы и для образования горлышка бутылки в кольцевом пространстве между верхнею частью ныряла 83 и формою 70 для горлышек. После этого конец ныряла 83 отводится вниз и сквозь форму для горлышек вдувается сжатый воздух для выдувания в наборочной форме заготовки, при чем пробка 56, закрывающая форму (фиг. 20), находится в это время в опущенном положении. Этот вдуваемый воздух подводится по устроенному внутри вала 87 каналу 102, откуда, как показано стрелками на фиг. 8, воздух поступает в форму для горлышек и прогоняется сквозь нее. До начала подачи сжатого воздуха для выдувания заготовки, ныряло отводится в положение, представленное на фиг. 7.

После производимого описанным выше образом получения заготовки в наборочной форме, выдувающая головка 50 отводится и наборочная форма раскрывается, при чем обнаженная заготовка продолжает держаться в форме для горлышек, выступая из нее кверху. Теперь приводится в действие переворачивающаяся группа для опрокидывания формы для горлышек, при чем обнаженная заготовка откидывается наружу и книзу, занимая вертикальное, свешивающееся вниз положение. Затем происходит подъем нижней крышки 151 до соприкосновения ее с нижним концом заготовки, при чем эта последняя удерживается в это время в надлежащем положении при помощи центрирующего приспособления. После этого вокруг заготовки смыкается отделочная форма 103 (фиг. 1). Половинки отделочной формы укреплены на плечах 104 и 105 (фиг. 4 и фиг. 22-27). опирающихся на полый вал или барабан 107. Раскрытие и закрытие отделочной формы производятся при помощи неподвижного кулачного устройства 108 (фиг. 1 и 4), состоящего из кулачной дорожки, по которой перемещается ролик 109, сидящий на качающемся плече 110. соединенном с поворотным валом 111, с которым равным образом соединено качающееся плечо 112, причем это последнее, при посредстве стержня ИЗ, связано с ползуном 114, перемещающимся в радиальном направлении по отношению к формовочной тележке по направляющим 115, устроенным на опорной плите 116. Качающиеся плечи 110 и 112, для достижения одновременного их действия, соединяются между собою при помощи пружинной защелки. В случае возникновения какого-либо препятствия, означенная защелка действует в качестве предохранительного приспособления, так что плечо 110 будет в этом случае перемещаться, не вызывая перемещения плеча 112. К ползуну 114 прикреплена скоба 117, связанная с плечами 104 и 105, поддерживающими обе половинки муфты при посредстве поводков 118.

Механизм для производства открывания и закрывания наборочных форм 45, в существенных чертах сходен с описанным только что механизмом для приведения в действие отделочных форм и состоит из кулачной дорожки 931 (фиг. 1), по которой перемещается кулачный ролик 941, соединенный при помощи шарнирных рычагов 951 и 961 со стержнем 921, каковой стержень связан со скобой 117а.

Служащий для охлаждения отделочных форм сжатый воздух подводится сквозь барабан 107 (фиг. 26), поступая отсюда сквозь полые плечи 104, 105 к соплам 119 (фиг. 2 и 4). направляющим его на наружную поверхность формы. Внутри полого вала 107 монтированы клапаны 121 и 121а, служащие для управления подачею воздуха к соплам. Клапаны эти снабжены каналами 122 и 123, которые могут совпадать с соответствующими каналами в барабане 107, при чем отверстия каналов барабана 107 выходят соответственно в полые плечи 104, 105. Названные только что клапаны могут быть поворачиваемы при помощи рукоятки 124, позволяя, таким образом, производить в желаемой степени открытие каналов и регулировать этим количество подводимого к форме охлаждающего воздуха, при чем клапаны эти удерживаются в установленном положении при посредстве пружинной защелки 125. В добавление к приспособлению, служащему для регулирования подачи охлаждающего воздуха, имеются еще отдельные для каждого сопла 119 клапаны 119в (фиг. 4 и 4А), приводимые в действие при помощи рукояток 119а и служащие для управления подачей воздуха, поступающего к каждому соплу, с целью регулирования охлаждения каждой стороны формы.

При откидывании книзу заготовки помощью опрокидывания муфты для горлышек, заготовка центрируется по отношению к отделочной форме, до закрывания этой последней при помощи особого приспособления (фиг. 22-26).

Означенное приспособление состоит из центрирующзй подушечки 126, сидящей на коленчатом рычаге 127, скрепляющемся помощью шарнира 128 со скобой 129, связанной с валом 107. Рычаг 127 несет на себе кулачный ролик 131, перемещающийся по выемке или кулачной дорожке, устроенной в кулачной доске 132 (фиг. 4). Эта кулачная доска связана с втулкой плеча 104, так что во время перемещений, раскрывания и закрывания отделочной формы, кулак поворачивается вокруг оси барабана 107.

Во время образования заготовки соответствующая отделочная форма удерживается при помощи кулака 108 (фиг. 4) в раскрытом состоянии, при чем, однако, раскрытие это еще не является полным. Когда заготовка откидывается книзу, центрирующая подушечка 126 держится в таком положении, что перед соприкосновением с нею заготовка 133 может отклониться на небольшое расстояние за вертикальное свешивающееся книзу положение. Этим предупреждается слишком внезапная остановка заготовки, а вместе с тем предупреждается деформация или возникновение трещин в стекле вблизи формы для горлышек. При производимой описанным образом остановке заготовки, половинки отделочной муфты разводятся дальше при помощи кулачного устройства 108, заключающего в себе часть 134, имеющую соответствующее очертание для производства этого раскрывающего перемещения. Вследствие этого, кулак 132 перемещается в такое положение, что заставляет центрирующую подушечку 126 поддаться вперед, в степени, достаточной для возвращения заготовки в ее вертикальное положение, в котором она точно центрируется по отношению к отделочной форме. После окончательного центрирования заготовки, производится подъем нижней крышки 151 (фиг. 29), производимый при помощи соответствующего кулака; в результате подъема означенная крышка приводится в соприкосновение с заготовкою и удерживает эту последнюю в ее центрированном положении. Обе половинки отделочной формы поворачиваются в положение закрытия, при чем это перемещение одновременно служит для отведения центрирующего рычага 127 в положение, изображенное на фиг. 25, с целью освобождения пространства внутри отделочной формы, перед тем как половинки этой последней сомкнутся вокруг заготовки. Установка центрирующей подушечки 126 может быть регулируема при помощи гайки 135, снабженной насечками и навинченной на стержень центрирующего пальца.

После того, как произойдет смыкание отделочной формы вокруг заготовки, эта последняя выдувается внутри названной формы в законченном виде при помощи воздуха, подводимого через форму для горлышек. Для образования более или менее воздухонепроницаемого соединения между формой для горлышек и отливкою или головкою 73 применяется особая вставная часть (фиг. 7, 8 и 8А), состоящая из доски 136, в одну сторону от которой отходит цилиндрический отросток или втулка 137, охватывающая ныряло 83. С противоположной стороны той же доски 136 имеется такой же цилиндрический отросток, снабженный кольцевой закраиной 138. Половинки формы для горлышек снабжены выступающими внутрь закраинами или язычками 139, заходящими в кольцевую выемку между доскою 136 и закраиной 138. Верхняя и нижняя поверхности язычков 139 и соприкасающиеся с ними поверхности доски 136 обрабатываются для достижения плотного прилегания их друг к другу, вследствие чего между формой для горлышек и названной вставною частью получается более или менее воздухонепроницаемое соединение, при чем означенная вставная часть имеет, кроме того, более или менее непроницаемый для воздуха стык также и с цилиндрическим отверстием части 73, сквозь которое проходит ныряло. Одновременно описанная вставная часть удерживает обе половинки формы для горлышек на одном уровне, предупреждая перекашивание одной из них по отношению к другой и устраняя, таким образом, образование какого-либо выступа или неправильности на концевой поверхности законченного изделия в плоскости стыка обеих половинок формы для горлышек. Описанное соединение при помощи язычка и выемки вставной части и половинок формы для горлышек служит также для предупреждения перекашивания и трения упомянутых половинок на верхней поверхности бутылки при раскрывании формы для горлышек, благодаря тому, что указанное соединение сохраняется до тех пор, пока половинки муфты не разойдутся на достаточное расстояние, чтобы выйти из соприкосновения с бутылкою. Этим предупреждается быстрое изнашивание половинок формы, вызываемое истирающим действием стекла и происходящее в тех случаях, когда половинки формы во время своего раскрывания получают возможность соприкасаться с краями бутылки.

После выдувания заготовки в отделочной форме, описанное выше устройство, состоящее из частей 74, 75, 76. перемещается в продольном направлении из показанного на фиг. 5 положения в положение, изображенное фиг. 11, производя при этом раскрывание формы для горлышек. Это раскрывание производится при посредстве кулачного приспособления 141 (фиг. 1), приводящего в действие плечо 142 и ползун 242, связанный с этим плечом помощью удерживаемой пружиною защелки 243. Означенная защелка действует в качестве предохранительного приспособления, позволяя рычагу 142 перемещаться независимо от упомянутого выше ползуна в случае, если бы движение этого последнего или связанных с ним частей встретилось с каким-либо препятствием. На ползуне 242 имеется установочный винт 244 (фиг. 5), предназначенный для упора в ярмо 75 и приведения в действие устройства, производящего раскрывание формы для горлышек. Это раскрывание происходит незадолго до того, как форма подводится под питательное приспособление. После раскрытия формы для горлышек, перевертывающаяся группа подвергается новому опрокидыванию, для приведения формы для горлышек к совпадению с соответствующей наборочной формой 45, перед введением в эту последнюю следующей наборки стекла. При окончании переворачивающейся группой своего поворотного движения, ролик 245 на скобе 76 приходит в соприкосновение е кулаком 246 (фиг. 1), заставляя этим произвести закрывание формы.

Для возможности быстрого удаления из машины переворачивающейся группы, в целях производства ее ремонта или замены ее другою, предусмотрено следующее устройство.

Как показано на фиг. 15-17, опорные валы 87 и 88, на которых переворачивается названная группа, выполняются выдвижными в продольном направлении внутри опорных втулок 143 рамы 144. На своих нижних поверхностях валы 87 и 88 снабжаются плоскостями, в которых образованы реечные зубья 145, сцепляющиеся с шестернями 146, монтированными в той же раме 144. Оси означенных шестерен снабжаются головками 147, квадратной или иной не круглой формы, при помощи которых можно повернуть названные шестерни и переместить валы 87 и 88 в продольном направлении. Такое устройство позволяет вынимать из машины переворачивающуюся группу, при чем операция эта может быть производима даже во время вращения формовочной тележки.

Нижняя крышка 151 (фиг. 28-31) укрепляется съемным образом в опоре 152, насаженной на горизонтальном поворотном валу 153 для возможности приведения ее в наклонное положение. Образующая дно формы нижняя крышка эта снабжается цилиндрическим отростком 154, входящим в опору 152. Находящаяся под действием пружины защелка 155, которая может быть отводима в сторону за рукоятку 156, входит в имеющуюся в отростке 154 кольцевую выемку 157, позволяя, таким образом, быстро вынимать или вновь вставлять е опору крышку 151.

Опора 152 укреплена на раме 158, могущей перемещаться в направляющих 159 нижней части 35 (фиг. 1) формовочной тележки. Рама 158 периодически перемещается вверх и вниз при помощи неподвижного кулачного устройства 161 (фиг. 1), по которому движется ролик 162, сидящий на вертикальном плече 163, скрепленном с рамой 158 при помощи болта 164. Отпуская болт 164, можно произвести относительное вертикальное перемещение названного плеча и рамы 158. При помощи установительного винта 165, упирающегося в раму 158, такая установка может быть произведена с довольно значительною точностью. Кулак 161 производит подъем нижней крышки 151 и приводит ее в соприкосновение с центрированною (как было описано выше) заготовкой, как раз перед смыканием отделочной формы вокруг этой заготовки. Другой кулак 166, скрепленный с рамою формовочной тележки, управляет перемещениями наклона крышки 151. Перемещающийся по этому кулаку ролик 167 укреплен на плече 168, связанном с валом 153. Скрепленная с этим же валом соединительная часть 169 служит поддержкою для опоры 152. На этой соединительной части имеется установительный винт 171, служащий для установки крышки 151 относительно вала 153. Такая установка, в соединении с перестановкою по вертикальному направлению, производимою при посредстве винта 165, позволяет установить образующую дно формы нижнюю крышку 151 так, чтобы она точно подошла к половинкам отделочной формы.

После производства выдувания изделия в законченном виде и после того, как обе половинки формы опять разошлись оставив изделие опирающимся на нижнюю крышку 151, укрепленную на раме 158, последняя перемещается в направляющих 159 по вертикали книзу. Во время этого нисходящего перемещения ролик 167 скатывается по наклонной поверхности кулака 166, давая возможность крышке 151 занять представленное на фиг. 29 наклонное положение, при котором законченное изделие может выпасть из машины под действием собственного веса.

На фиг. 31А изображена нижняя крышка, служащая донышком формы и снабженная центральным выступом 172. Донышко такого вида предназначено для выделки бутылок или других изделий с вдающимся внутрь днищем. При применении днища этой формы, образуемая в наборочной форме заготовка снабжается углублением для входящего в него выступа 172. Выступу этому придается такая форма, чтобы законченная бутылка могла быть сброшена с машины описанным выше наклоном донышка отделочной формы.

Воздух, служащий для охлаждения форм и находящийся под давлением, подводится из расположенного под формовочной тележкой барабана 175 (фиг. 1) к воздушной камере 176, устроенной в нижней части той же тележки, из каковой камеры воздух распределяется по воздушным каналам, ведущим к охлаждающим соплам. Воздух из камеры 176 проходит по каналу 177 (фиг. 1 и 31) к воздушной камере 178, устроенной в раме 158. Отсюда через полую опору 152 воздух проходит кверху и выпускается через отверстие 179. Охлаждающий воздух заставляют, таким образом, циркулировать сквозь полое донышко формы в непосредственном соприкосновении с его нижнею поверхностью, чем предупреждается чрезмерный перегрев названной части, и охлаждение нижнего конца стеклянного изделия производится более или менее с такой же интенсивностью, как и охлаждение его боковых стенок. При помощи отдельных для каждой формы клапанов 181, можно управлять подачею охлаждающего воздуха к донышкам форм. Каждая заслонка приводится в действие при помощи рукоятки 182 (фиг. 30), укрепленной на ее оси, при чем находящаяся под действием пружины защелка 183, заходит в зарубку задвинутой полосы 184 и таким образом удерживает заслонку в приданном ей положении.

Воздух для охлаждения отделочных форм подводится из камеры 176 через канал 185 (фиг. 1) к барабану 107, а отсюда, - к охлаждающим соплам. Воздух для охлаждения наборочных форм проходит из камеры 176 кверху, сквозь телескопически соединенные части трубы 186 и 187 (фиг. 1 и 2), к воздушной камере 188 рамы наборочной формы. Из этой камеры 188 воздух подводится к соплам, охлаждающим наборочную форму сквозь полый барабан 107а, служащий осью для плеч, поддерживающих форму в сквозь эти плечи он попадает, наконец, к соплам 119а.

Как видно из фиг. 2, 2А и 2В, отделочной формы половинки 103 удерживаются в надлежащем положении на плечах 104 и 105 при помощи имеющихся на этих последних штифтов 190, при чем означенные половинки формы снабжаются отверстиями, заходящими поверх названных штифтов. Опорные плечи 104, 105 снабжены вертикальными поверхностями 191, которые при закрытом положении половинок муфты упираются в устроенные на этих половинках боковые выступы 192. Опорные выступы 192 расположены таким образом, что внутреннее давление над выступами уравновешивается внутренним давлением под ними. При изображенном на чертеже устройстве это уравновешивание давлений может быть достигаемо при муфтах различной высоты. Так как опорные поверхности 191 вертикальны, то рассматриваемые выступы на формах могут быть располагаемы на этих последних на любой высоте, в зависимости от длины выдуваемого изделия или, ближайшим образом от высоты, на которой расположен центр внутреннего давления. Половинки наборочной формы 45 (фиг. 2А) также снабжены выступами 192, упирающимися в вертикальные поверхности 191 поддерживающих форму плеч, при чем эти выступы располагаются против центра давления, действующего внутри формы при выдувании.

Устройство приспособления для регулирования подачи сжатого воздуха к выдувающей головке и к переворачивающейся группе, связанной с формою для горлышек, уясняется из рассмотрения фиг. 1 и 3. Находящийся под давлением воздух подводится из какого-либо соответствующего источника к устроенной в верхней части машины распределительной головке 200 и из этой последней распределяется при помощи радиальных трубок 201, идущих к имеющимся на формовочной тележке клапанным коробкам 202, при чем для каждой из упомянутых выше групп имеется по одной такой клапанной коробке. На каждой клапанной коробке устроен ряд клапанных рычагов а, b, с и d, приводимых в действие при помощи ряда кулаков 203, сидящих на неподвижной кулачной доске 204. Клапанные рычаги а, b, с и d приводят в действие соответствующие клапаны в клапанной коробке 202 для впуска находящегося под давлением воздуха соответственно в трубки а′, b′, с′ и d′. Трубка а′ ведет к выдувающей головке (фиг. 20) и сообщается с каналом 68, производя подачу воздуха для опускания названной головки, как это было описано выше. Трубка b′ ведет к каналу 67 (фиг. 19). Трубка с′ ведет к каналу 205 (фиг. 15), сообщающемуся с каналом 102, и служит для подачи воздуха, подводимого сквозь форму для горлышек с целью выдувания заготовки. Наконец, трубка d′ подходит к каналу 206 (фиг. 15), сообщаясь с каналом 99, подводящим воздух к нижнему концу поршневого цилиндра 84 (фиг. 8) для производства перемещения ныряла 83. Постоянное давление воздуха поддерживается в трубке 207 (фиг. 3 и 15), отходящей от клапанной коробки 202 к каналу 208, выходящему в канал 101, сообщающийся с расположенным над поршнем 97 пространством цилиндра 84, при чем уничтожение давления воздуха под этим последним поршнем вызывает опускание его и опускание ныряла. Трубка 207 также связана при посредстве телескопического соединения с каналом 69 выдувающей головки, подводящим находящийся под постоянным давлением воздух к ограниченной площади, расположенной под поршнями 57 н 66 (фиг. 19). Таким образом, при уничтожении давления в пространстве над этими поршнями, упомянутое постоянное давление воздуха заставляет их перемещаться кверху.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ВЫДУВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ В ФОРМАХ | 1925 |

|

SU7866A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКОЛЬНЫХ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 1925 |

|

SU4536A1 |

| МАШИНА ДЛЯ ВЫДУВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1929 |

|

SU19312A1 |

| Способ и приспособление для изготовления стеклянных изделий | 1925 |

|

SU5048A1 |

| ШПИНДЕЛЬНАЯ МАШИНА ДЛЯ ВЫДУВАНИЯ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1925 |

|

SU3940A1 |

| МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1925 |

|

SU6334A1 |

| ПУСКОВОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО ГОРЕНИЯ | 1925 |

|

SU6352A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО СУММИРОВАНИЯ ДАННЫХ НЕСКОЛЬКИХ РЕГИСТРАЦИОННЫХ КАРТОЧЕК В МАШИНАХ ДЛЯ ПЕЧАТАНИЯ В ВИДЕ ТАБЛИЦ ДАННЫХ, ОТМЕЧЕННЫХ ПРОСЕЧКАМИ В КАРТОЧКАХ | 1925 |

|

SU17868A1 |

| Машина для изготовления дисковых колес | 1926 |

|

SU10983A1 |

| Способ изготовления стеклянных ампул и т.п. изделий | 1927 |

|

SU12212A1 |

1. Машина для изготовления стеклянных изделий, с расположенными на вращающейся формовочной тележке комплектами наборочных, горловых и отделочных форм, отличающаяся тем, что, с целью подведения охлаждающего воздуха, раздвижные половинки форм при посредстве полых рычагов 104, 105 (фиг. 1, 2 и 4) укреплены на полых барабанах 107 и 107a, соединенных при помощи телескопически связанных труб 186 и 187 между собою и с общей воздушной камерой 176 и снабженных монтированными внутри полого барабана клапанами 121 и 121а (фиг. 26), служащими для регулирования количества подводимого к соплам 119 и 119а охлаждающего воздуха.

2. В означенной в п. 1 матине - применение направляющих сопел 119 (фиг. 4А), установленных на полых, поддерживающих форму рычагах, каналы коих снабжены клапанами 119в, служащими для регулирования подаваемого к каждой секции формы охлаждающего воздуха.

3. В означенной в п. 1 машине - приспособление для охлаждения донышка 151 отделочной формы (фиг. 30. 31), отличающееся тем. что полое цилиндрическое продолжение донышка, снабженное боковыми отверстиями 179, укреплено в полой опоре 152, сообщающейся во всех своих положениях с воздушной камерой 178, так что воздух, подаваемый через управляемый от руки клапан 181, устремляется в полость донышка и вылетает через отверстие 179.

4. В означенной в п. 1 машине - приспособление для установки донышка 151 отделочной формы (фиг. 28-31) по высоте и для автоматического приведения его в наклонное положение для выгрузки изделия по окончании формовки, отличающееся тем, что опора 152, притертая своей закругленной частью к скользящей вверх и вниз под действием кулачной направляющей 161 раме 158, укреплена на горизонтальной оси 153, к плечу которой 168 приделан ролик 167, упирающийся в кулак 166 таких очертаний, что при подъеме поддерживающей рамы донышко 151 подымается кверху и устанавливается в прямое положение, а при опускании принимает наклонное положение под действием собственной тяжести.

5. В означенной в п. 1 машине - установленная на отливке 7 3 форма 70 для горлышек (фиг. 5-11), снабженная механизмом для открывания и закрывания ее половинок и образующая, вместе с укрепленным на той же отливке нырялом 83 и приводящим его в действие пневматическим приспособлением 84, одну группу, насаженную своими цапфами 85 и 86 на валы 87 и 88 таким образом, что вся группа может быть повернута вокруг означенных валов на 180° вместе с ущемленной в горловой форме стеклянной заготовкой.

6. В означенном в п. 5 комплекте приспособлений для опрокидывания стеклянной заготовки - применение валов 87 и 88 (фиг. 15-17), служащих для поддерживания всей переворачивающейся группы, могущих продольно передвигаться внутри опорных втулок 143 и снабженных на своих нижних частях реечными зубьями 145, сцепленными с шестернями 146, так что посредством поворачивания этих последних валы перемещаются в продольном направлении, вследствие чего вся поддерживаемая ими группа приборов может быть из машины удалена и заменена новой.

7. В означенном в п. 5 приспособлении - установленный между опрокидываемой группой приборов и кулачной направляющей 93 (фиг. 1, 12) составной стержень 92, телескопически передвигающиеся части которого 92а и 92в снабжены работающими на сжатие пружинами 295 и 296 (фиг. 12А и 12В), установленными между заплечиками и концами стержней таким образом, что переворачивающаяся под действием стержня 92 группа приборов горловой формы прижимается в своих крайних положениях к ограничивающим упорам действием напряжений, соответственно возникающих в той или другой пружине.

8. В означенной в п. 1 машине - центрирующий аппарат, состоящий из подушечки 126 (фиг. 22-26), прикрепленной к концу коленчатого рычага 127, другой конец которого несет на себе кулачный ролик 131, перемещающийся в кулачной дорожке 132, связанной в одно целое с втулкой плеча 104 отделочной формы так, что при разведении секций этой последней кулак поворачивается и устанавливает центрирующий аппарат в рабочее положение, с целью приведения его в соприкосновение с подвешенной к горловой форме заготовкой и ее центрирования, а при смыкании секций отделочной формы центрирующее приспособление автоматически отводится в сторону.

Авторы

Даты

1929-02-28—Публикация

1926-02-01—Подача