При M3i отовленип колес с ребордами для повязок, передвигающихся по рельсам, обычно, на окружности плоского круглого обрабатываемого предмета делали па токарном станке илп пропилом пилой Еильцевой желобок, который подвергался затем раскатке. Было также предлоясгно обрабатываемый предмет, имеющий форму диска, сначала расщеиляп. по краю разрезанием и образовавшиеся, таким образом, расщепленные края 1феобразовывать в надлежащий профиль колеса посредством прокатки. В обоих случаях обработка может происходить .лишь в горячем состоянии.

Согласно изобретению предлагается изготовлять ролики или шкивы с желобчатым, иреимуществеино полукруглого сечеиия, ободом, из плоских металлических дисков, выштампованных из листа соответствующей толщины. Преобразова1 ие края диска, ири этом, выполняется холодным способом. При повом сиосоое такж.е используется известный процесс разрезания для первоначального расщепления снаружи края плоского диска, но так как при иреобразовании расщепленного края диска в желобчатый обод холодным способом возникает затруднение, заключающееся в том, что ири обработке соответствующим формующим роликом материал диска в самой глубине прореза становится слишком тонким, чрезмерно выжимается и местами совершенно разрушается. Согласно предлагаемому изобретению такое вредное влияние устраняется тем, что одновременно с раскаткой краев происходит осаживание материала, частью переводящее его к сплощному телу диска в таком количестве, которое требуется для надлежащего формирования обода. Это достигается тем, что диск обрабатывается между двумя вращающимися обжимками, образующими между собой наружную, окончательную форму изготовляемого шкива. При расщеплении | окружности диска, расщепленные края j отгибаются так, что они совсем, или j почти, прилегают к внутренним поверх- I костям вогнутой формы; поэтому, когда формующий ролик входит в разрез, то края расщепленного обода получают упор в боковые поверхности полой формы, чем и достигается невозможность дальнейшей развальцовки.

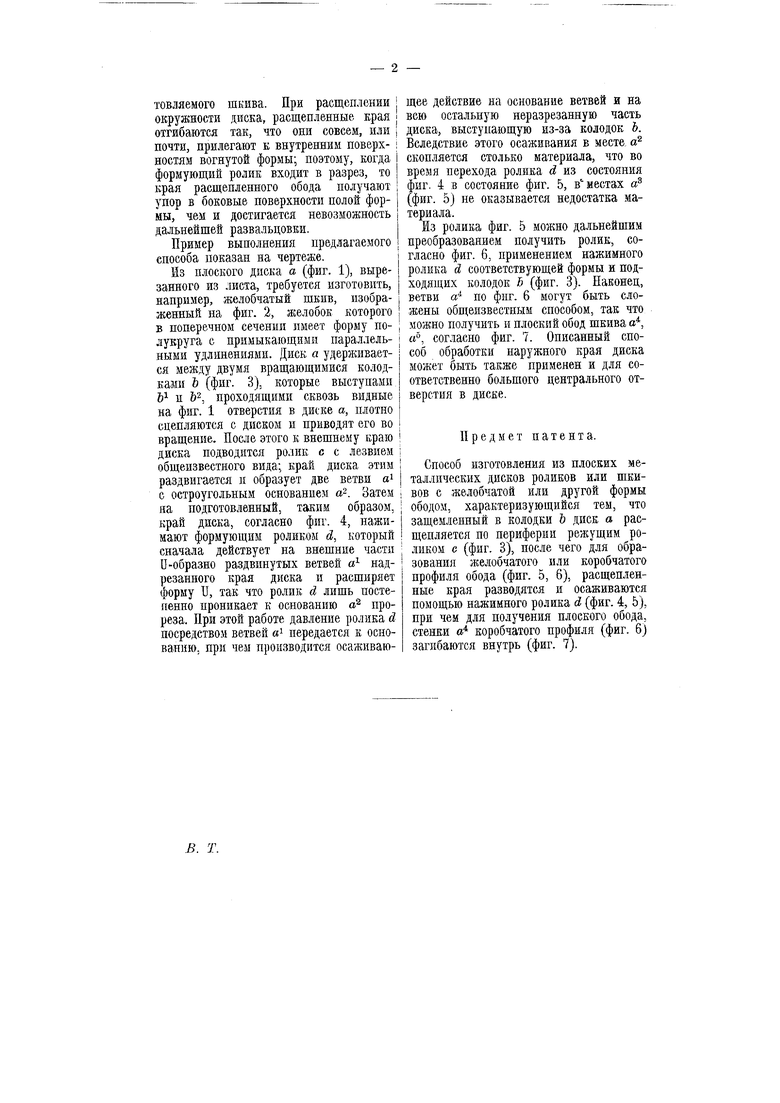

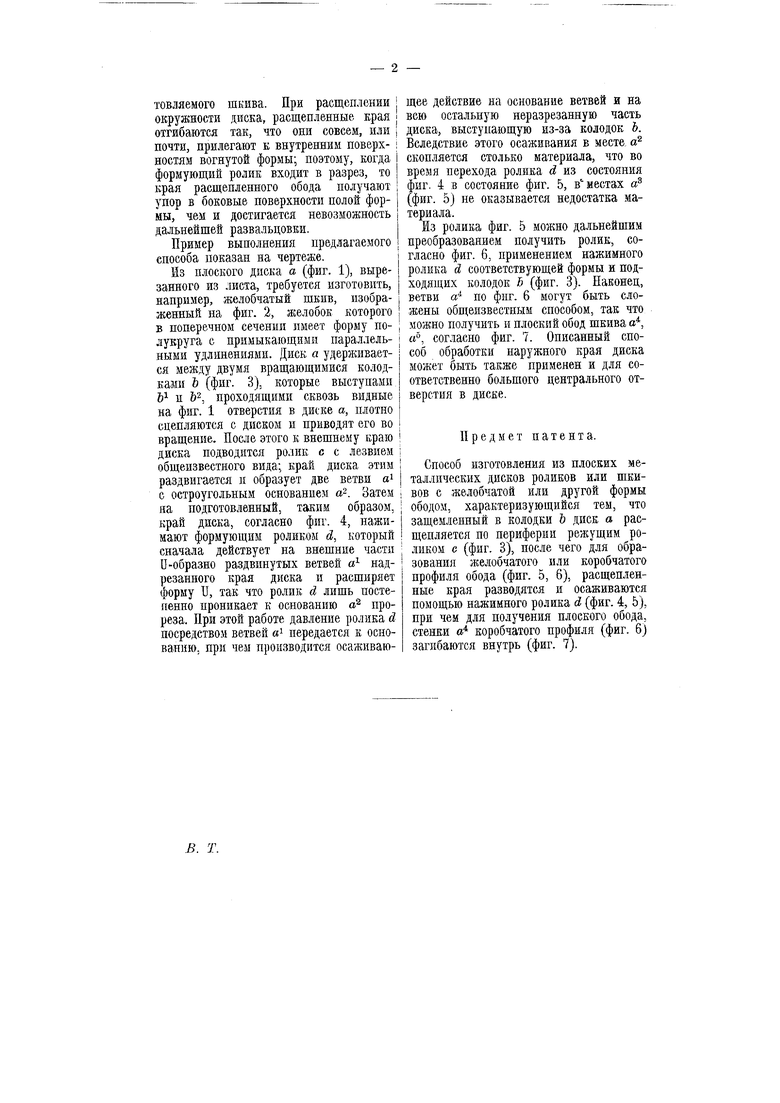

Пример выполнения предлагаемого способа показан на чертеже.

Из плоского диска а (фиг. 1), вырезанного из листа, требуется изготовить, нанример, желобчатый шкив, изображенный на фиг. 2, желобок которого ; в поперечном сечении имеет форму по- i лукруга с примыкающими параллель- ными удлинениями. Диск а удерживается между двумя вращающимися колодками Ъ (фиг. 3). которые выступами Ъ и Ь2. проходящими сквозь видные на фиг. 1 отверстия в диске а, плотно сцепляются с диском и приводят его во вращение. После этого к внешнему краю диска подводится ролик с с лезвием общеизвестного вида; край диска этим раздвигается и образует две ветви ai с остроугольным основанием а-. Затем на подготовленный, таким образом, край диска, согласно фиг. 4, нажимают формующим роликом d, который сначала действует на внешние части и-образно раздвинутых ветвей а надрезанного края диска и расширяет | форму и, так что ролик d лишь постепенно проникает к основанию a прореза. При этой работе давлепие ролика d посредством ветвей «i передается к основанию, при чем производится осаживающее действие на основание ветвей и на всю остальную неразрезанную часть диска, выступающую из-за колодок Ъ. Вследствие этого осаживания в месте, а скопляется столько материала, что во время перехода ролика d из состояния |иг. 4 в состояние фиг. 5, вместах а $иг. 5) не оказывается недостатка материала.

Из ролика фиг. 5 можно дальнейшим преобразованием получить ролик, согласно фиг. 6, применением нажимного ролика d соответствующей формы и подходящих колодок Ъ (фиг. 3). Наконец, ветви а по фиг. 6 могут быть сложены общеизвестным способом, так что можно получить и ПЛОСКИЕ обод шкива а, а°, согласно фиг. 7. Описанный способ обработки наружного края диска может быть также применен и для соответственно больЕюго центрального отверстия в диске.

Предмет н а т е н т а.

Способ изготовления из плоских металлических дисков роликов или шкивов с желобчатой или другой формы ободом, характеризующийся тем, что защемленный в колодки Ъ диск а расщепляется по периферии режущим роликом с (фиг. 3), после чего для образования желобчатого или коробчатого профиля обода (фиг. 5, 6), расщепленные края разводятся и осаживаются помощью нажимного ролика d (фиг. 4, 5), при чем для получения плоского обода, стенки а коробчатого профиля (фиг. 6) загибаются внутрь (фиг. 7). к патенту ин-ной фирмы „Завод стальных роликов Мюнхен, О-во с огр, отв. № 7287

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для филетирования рыбы | 1981 |

|

SU993899A2 |

| Станок для снимания покрышек с ободьев колес | 1935 |

|

SU51038A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОКАТАНЫХ КОЛЕС | 1991 |

|

RU2010654C1 |

| БАРАБАННО-КОЛОДОЧНЫЙ ТОРМОЗ | 2003 |

|

RU2242648C2 |

| Ременной шкив переменного диаметра | 1926 |

|

SU5750A1 |

| МАШИНА ДЛЯ НАПОЛНЕНИЯ КОНСЕРВНЫХ БАНОК | 1930 |

|

SU39012A1 |

| Устройство для вакуумирования и фильтрования | 1949 |

|

SU83789A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1978 |

|

SU789262A1 |

| УСТРОЙСТВО для МОНТАЖА КОНТАКТНОЙ СЕТИ ЭЛЕКТРИФИЦИРОВАННЫХ ЖEЛE3^8Ь^X ДОРОГ | 1967 |

|

SU196082A1 |

| Веломобиль | 1989 |

|

SU1702869A3 |

ФИГЛ.

Фигг.

CZаФИГ5.

ФИГ5.

23,

ФИГ б. ФИГ 7.

а.

-/V

d

а

Gff

Авторы

Даты

1928-12-31—Публикация

1926-09-10—Подача