11

Изобретение относится к способу и устройству для получения дистиллятов из тяжелых нефтяных остатков.

Цель изобретения - повьппение эффективности процесса.

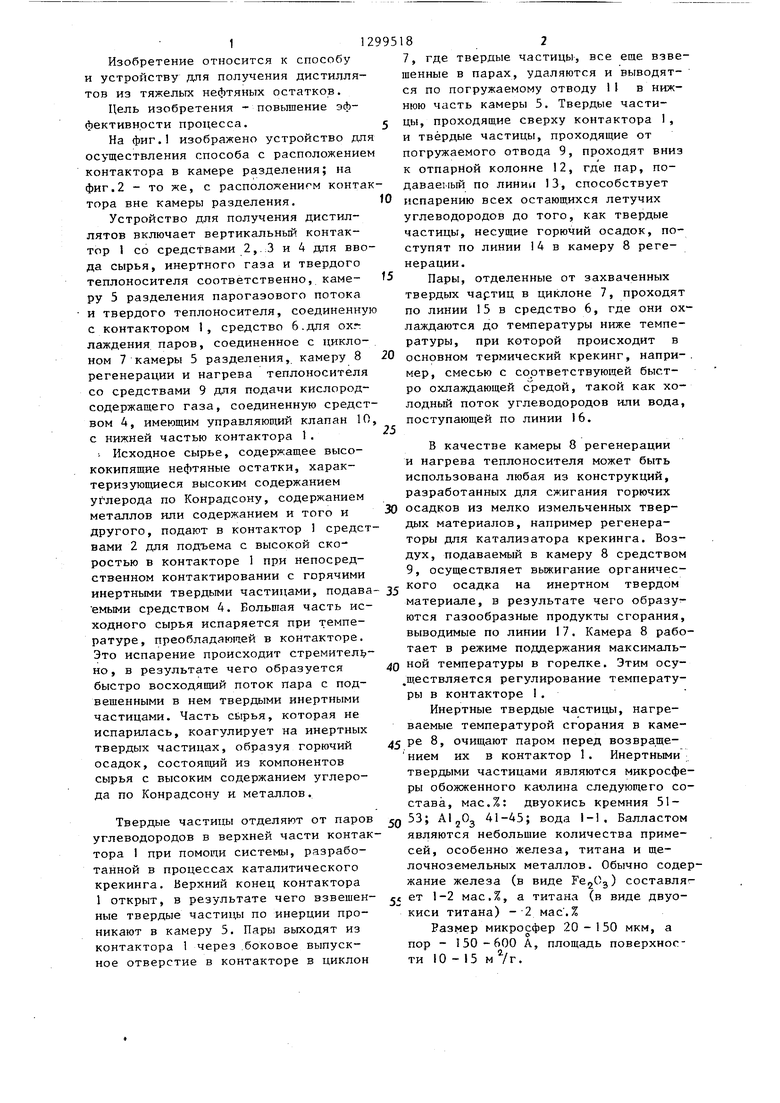

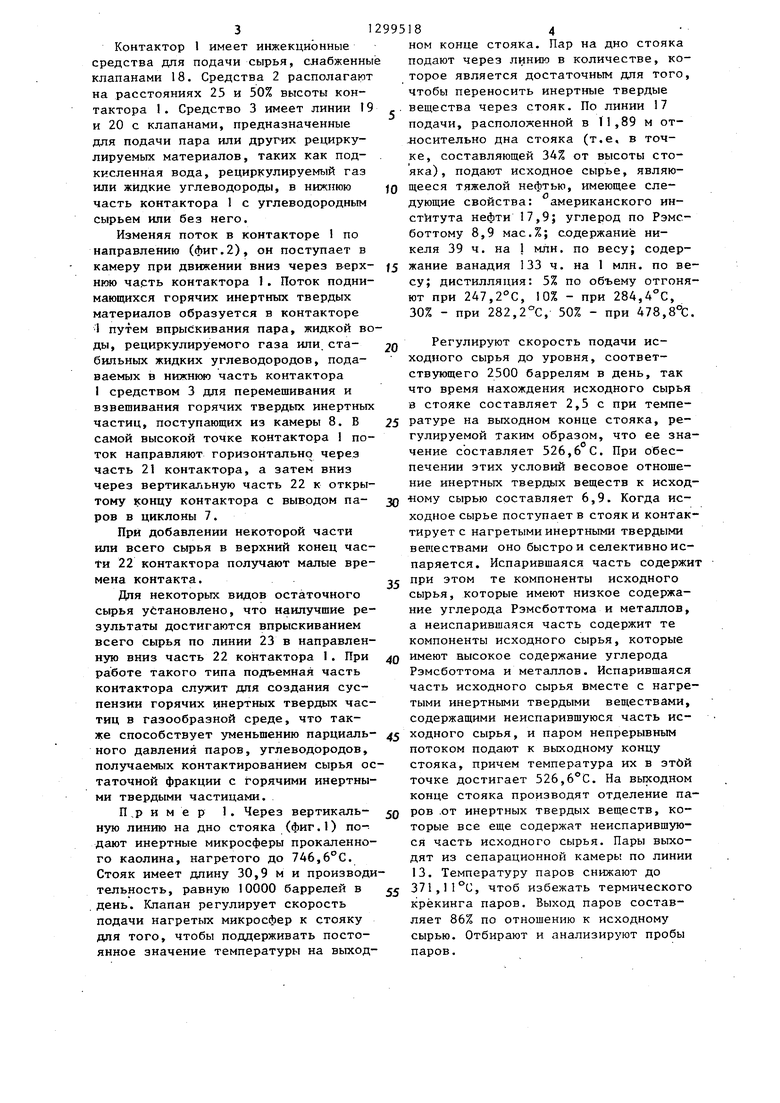

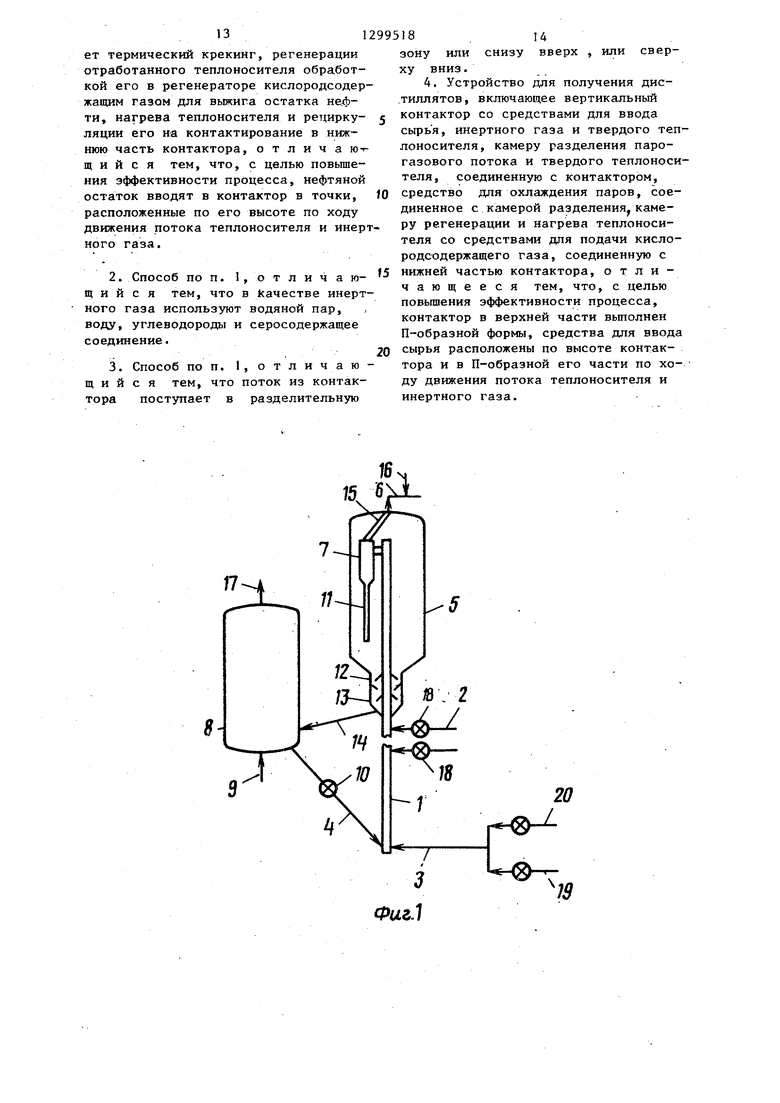

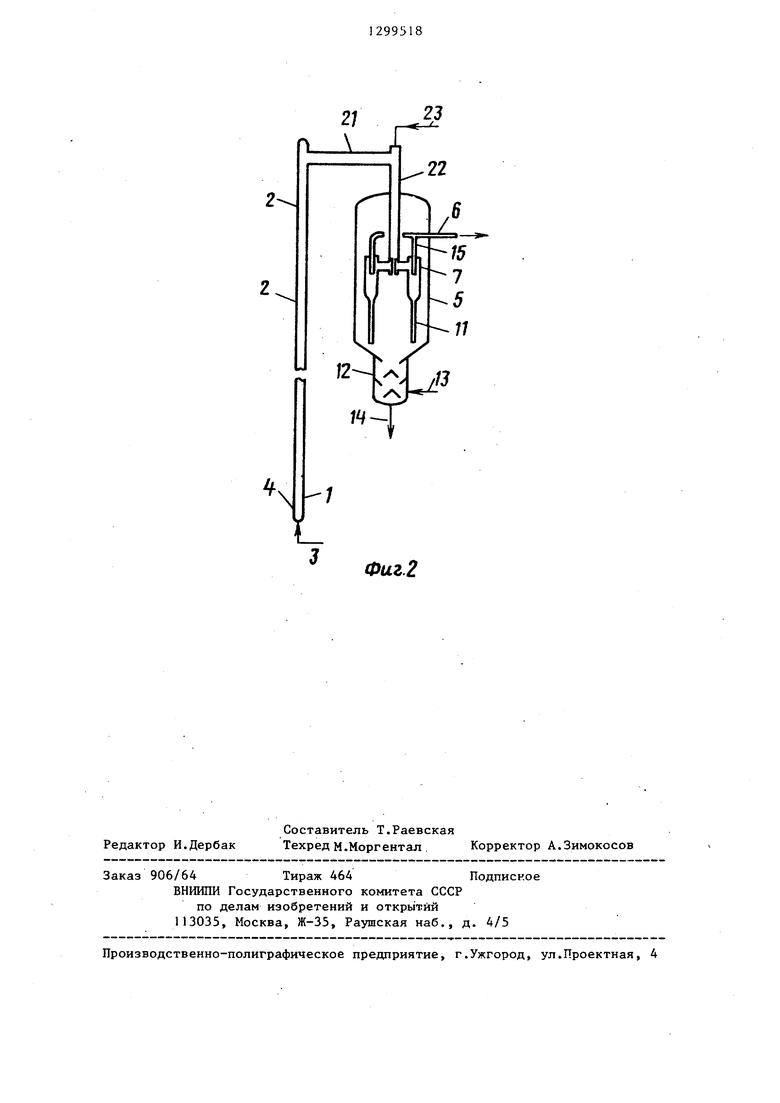

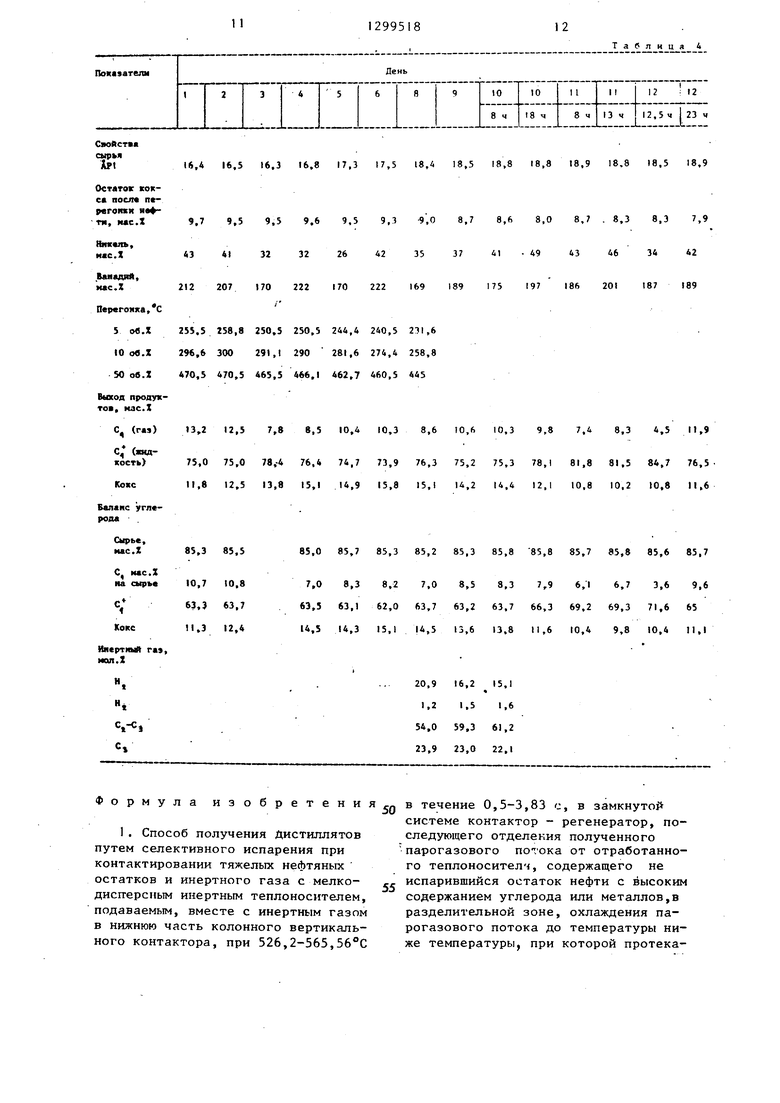

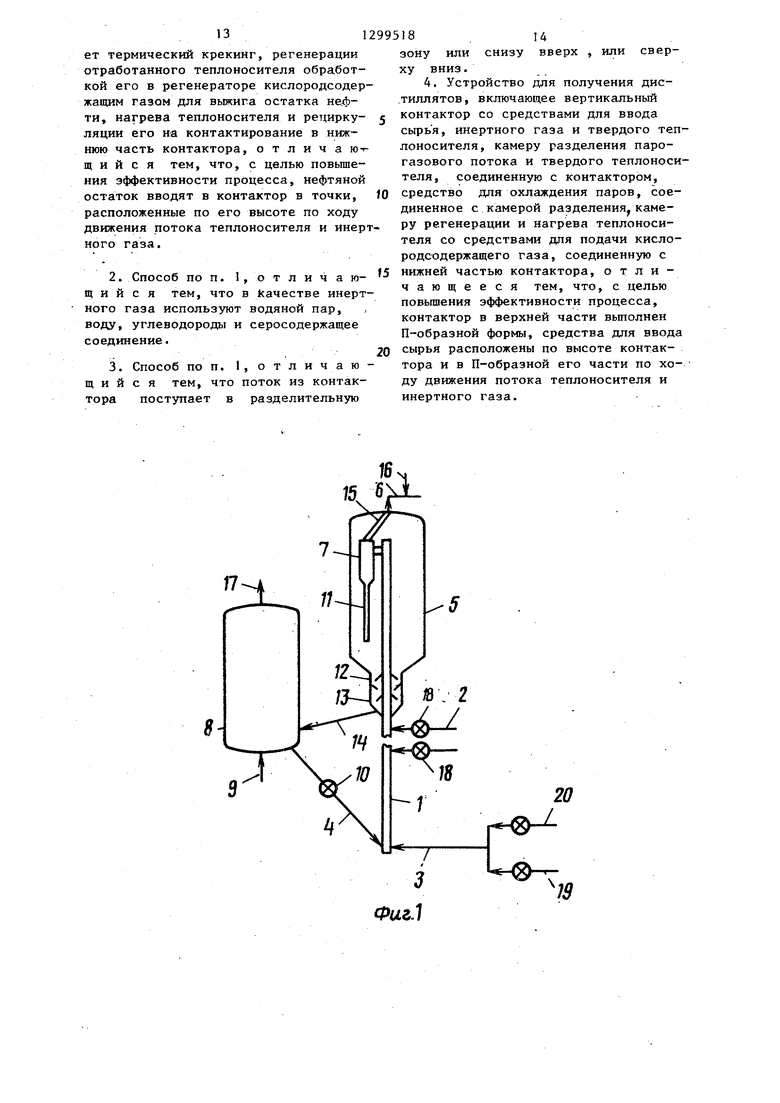

На фиг.1 изображено устройство дл осуществления способа с расположение контактора в камере разделения; на фиг.2 - то же, с расположенигм контатора вне камеры разделения.

Устройство для получения дистиллятов включает вертикальный контактор 1 со средствами 2,.:3 и 4 для ввода сырья, инертного газа и твердого теплоносителя соответственно, каме- ру 5 разделения парогазового потока и твердого теплоносителя, соединенну с контактором 1, средство 6.для ох.т лаждения паров, соединенное с циклоном 7 камеры 5 разделения, камеру 8 регенерации и нагрева теплоносителя со средствами 9 для подачи кислородсодержащего газа, соединенную средством А, имеющим управляющий клапан 10 с нижней частью контактора 1.

. Исходное сырье, содержащее высококипящие нефтяные остатки, характеризующиеся высоким содержанием углерода по Конрадсону, содержанием металлов или содержанием и того и другого, подают в контактор средствами 2 для подъема с высокой скоростью в контакторе 1 при непосредственном контактировании с горячими инертными твердыми частицами, подава емыми средством 4. Больпгая часть исходного сырья испаряется при температуре , преобладающей в контакторе. Это испарение происходит стремител - но, в результате чего образуется быстро восходящий поток Пара с подвешенными в нем твердыми инертными частицами. Часть сырья, которая не испарилась, коагулирует на инертных твердых частицах, образуя горючий осадок, состоящий из компонентов сырья с высоким содержанием углерода по Конрадсону и металлов.

Твердые частицы отделяют от паров углеводородов в верхней части контактора 1 при помощи системы, разработанной в процессах каталитического крекинга. Верхний конец контактора 1 открыт, в результате чего взвешен- ные твердые частицы по инерции проникают в камеру 5. Пары выходят из контактора 1 через боковое выпускное отверстие в контакторе в циклон

5

95

5

5 0

0 35 40 45

Q

182

7, где твердые частицы, все еще взвешенные в парах, удаляются и выводятся по погружаемому отводу 1I в нижнюю часть камеры 5. Твердые частицы, проходящие сверху контактора 1, и твёрдые частицы, проходящие от погружаемого отвода 9, проходят вниз к отпарной колонне 2, где пар, подаваемый по лини1,1 3, способствует испарению всех остающихся летучих углеводородов до того, как твердые частицы, несущие горючий осадок, поступят по линии 14 в камеру 8 регенерации.

Пары, отделенные от захваченных твердых чартиц в циклоне 7, проходят по линии 15 в средство 6, где они охлаждаются до температуры ниже температуры, при которой происходит в основном термический крекинг, напри-, мер, смесью с соответствующей быстро охлаждающей средой, такой как холодный поток углеводородов или вода, поступающей по линии 16.

В качестве камеры 8 регенерации и нагрева теплоносителя может быть использована любая из конструкций, разработанных для сжигания горючих осадков из мелко измельченных твердых материалов, например регенераторы для катализатора крекинга. Воздух, подаваемый в камеру В средством 9, осуществляет выжигание органического осадк;а на инертном твердом материале, в результате чего образу ются газообразные продукты сгорания, выводимые по линии 17. Камера 8 работает в режиме поддержания максимальной температуры в горелке. Этим осу- ществляется регулирование температуры в контакторе I.

Инертные твердые частицы, нагреваемые температурой сгорания в камере 8, очищают паром перед возвра.ще- нием их в контактор 1. Инертными твердыми частицами являются микросферы обожженного каълина следующего состава, мас.%: двуокись кремния 51- 53; AljOg 41-45; вода 1-1. Балластом являются небольшие количества примесей, особенно железа, титана и щелочноземельных металлов. Обычно содержание железа (в виде FegOg) составляв ет 1-2 мас.%, а титана (в виде двуокиси титана) - 2 мае . %

Размер микросфер 20-150 мкм, а пор - 150-600 А, площадь поверхности 10-15 .

Контактор 1 имеет инжекционные средства для подачи сырья, снабженны клапанами 18. Средства 2 располагают на расстояниях 25 и 50% высоты контактора 1. Средство 3 имеет линии 19 и 20 с клапанами, предназначенные для подачи пара или друг-их рецирку- лируемых материалов, таких как под- кислеиная вода, рециркулируемый газ или жидкие углеводороды, в нижнюю часть контактора 1 с углеводородным сырьем или без него.

Изменяя поток в контакторе 1 по направлению (фиг.2), он поступает в камеру при движении вниз через верх- нюю ча.сть контактора 1 . Поток поднимающихся горячих инертных твердых материалов образуется в контакторе I путем впрыскивания пара, жидкой воды, рециркулируемого газа или ста- бильньпс жидких углеводородов, подаваемых в нижнюю часть контактора 1 средством 3 для перемешивания и взвешивания горячих твердых инертных частиц, поступающих из камеры 8. В самой высокой точке контактора поток направляют горизонтально через часть 21 контактора, а затем вниз через вертикальную часть 22 к открытому концу контактора с выводом па- ров в циклоны 7.

При добавлении некоторой части или всего сьфья в верхний конец час- Ги 22 контактора получают малые времена контакта.

Для некоторых видов остаточного сырья установлено, что наилучшие результаты достигаются впрыскиванием всего сырья по линии 23 в направленную вниз часть 22 контактора 1. При работе такого типа подъемная часть контактора служит для создания суспензии горячих инертных твердых частиц в газообразной среде, что также способствует уменьшению парциаль- ного давления паров, углеводородов, получаемых контактированием сырья остаточной фракции с горячими инертными твердыми частицами.

П ,р и м е р 1. Через вертикаль- нуто линию на дно стояка (фиг. 1) по-- дают инертные микросферы прокаленного каолина, нагретого до 746,6°С. Стояк имеет длину 30,9 м и производительность, равную 10000 баррелей в день. Клапан регулирует скорость подачи нагретых микросфер к стояку для того, чтобы поддерживать постоянное значение температуры на выход

g

5 0 5 о

0 5

5

ном конце стояка. Пар на дно стояка подают через линию в количестве, которое является достаточным для того, чтобы переносить инертные твердые вещества через стояк. По линии 17 подачи, расположенной в 11,89 м от- .носительно дна стояка (т.е. в точке, составляющей 34% от высоты стояка), подают исходное сырье, являющееся тяжелой нефтью, имеющее следующие свойства: американского института нефти 17,9; углерод по Рэмс- боттому 8,9 мас.%; содержание никеля 39 ч. на 1 млн. по весу; содержание ванадия 133 ч. на 1 млн. по весу; дистилляция: 5% по объему отгоняют при 247,2°С, 10% - при 284,4°С, 30% - при 282,2°С, 50% - при 478,.

Регулируют скорость подачи исходного сырья до уровня, соответствующего 2500 баррелям в день, так что время нахождения исходного сырья в стояке составляет 2,5 с при температуре на выходном конце стояка, регулируемой таким образом, что ее значение составляет 526,6 С. При обеспечении этих условий весовое отношение инертньпс твердых веществ к исход- «ому сырью составляет 6,9. Когда исходное сырье поступает в стояк и контактирует с нагретыми инертными твердыми веиествами оно быстрой селективно испаряется. Испарившаяся часть содержит при этом те компоненты исходного сырья, которые имеют низкое содержание углерода Рэмсботтома и металлов, а неиспарившаяся часть содержит те компоненты исходного сырья, которые имеют высокое содержание углерода Рэмсботтома и металлов. Испарившаяся часть исходного сырья вместе с нагретыми инертными твердыми веществами, содержащими неиспарившуюся часть исходного сырья, и паром непрерывным потоком подают к выходному концу стояка, причем температура их в этбй точке достигает 526,6°С. На выходном конце стояка производят отделение паров .от инертных твердых веществ, которые все еще содержат неиспарившуюся часть исходного сырья. Пары выходят из сепарационной камеры по линии 13. Температуру паров снижают до 371,11°С, чтоб избежать термического крекинга паров. Выход паров составляет 86% по отношению к исходному сырью. Отбирают и анализируют пробы паров.

5

Они имеют следующий состав, мас.% бутан и более легкие фракции, которые включают I ,47А м газообразных углеводородов на баррель сырья 8; нафта 14; легкий газойль (ЛГ) и боле тяжелые фракции 64,

Собирают инертные твердые вещества, которые содержат неиспаривщиеся части, имеющие высокое содержание углерода Рэмсботтома и металлов, ис- ходного сырья на дне сепарационной камеры, где.производят отпаривание перед тем, как они поступают в горелку. При анализе устанавливают, что осадки, которые содержатся на носи- теле, составляют до 14% от исходного сырья, введенного в стояк.

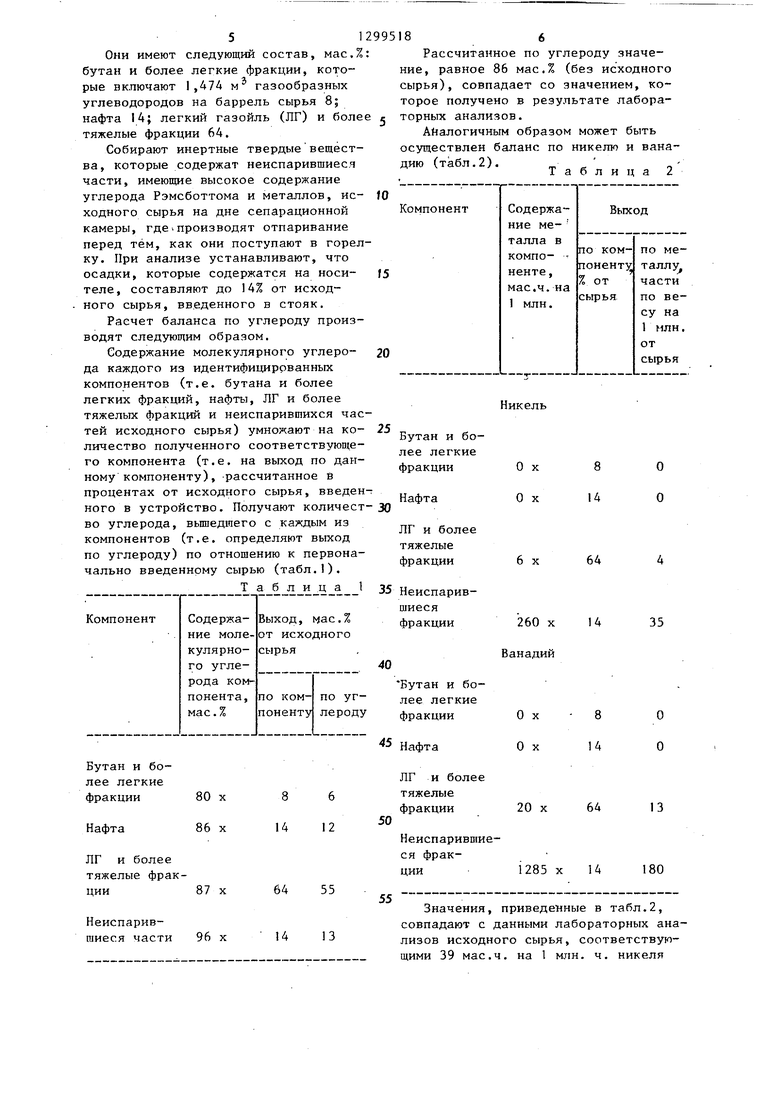

Расчет баланса по углероду производят следующим образом,

Содержание молекулярного углеро- да каждого из идентифицированных компонентов (т,е. бутана и более легких фракций, нафты, ЛГ и более тяжелых фракций и неиспарившихся частей исходного сырья) умножают на количество полученного соответствующего компонента (т,е, на выход по данному компоненту), -рассчитанное в процентах от исходного сырья, введен ного в устройство. Получают количест во углерода, вьшедгаего с каждым из компонентов (т,е, определяют выход по углероду) по отношению к первоначально введенному сырью (табл,1).

Рассчитанное по углероду значение, равное 86 мас,% (без исходного сырья), совпадает со значением, которое получено в результате лабораторных анализов.

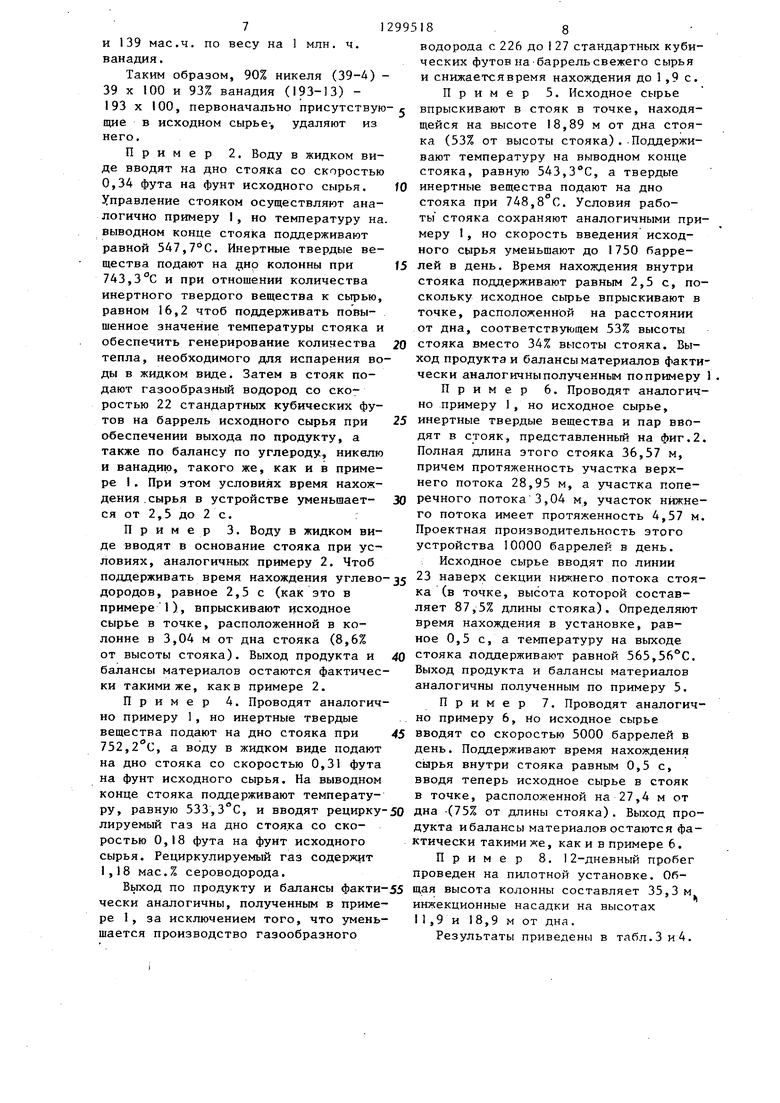

Диалогичным образом может быть осуществлен баланс по никелю и ванадию (табл.2). те т

Таблица 2

Никель

55

Значения, приведенные в табл,2, совпадают с данными лабораторных анализов исходного сырья, соответствующими 39 мае,ч, на 1 млн. ч. никеля

и 139 мае,ч. по весу на 1 млн. ч. ванадия.

Таким образом, 90% никеля (39-4) - 39 X too и 93% ванадия (193-13) 193 X 100, первоначально присутствую-г впрыскивают в стояк в точке, находящейся на высоте 18,89 м от дна стояка (53% от высоты стояка).-Поддерживают температуру на выводном конце стояка, равную 543,, а твердые

щие в исходном сырье-, удаляют из него.

Пример 2. Воду в жидком виде вводят на дно стояка со скоростью 0,34 фута на фунт исходного сырья. 10 Управление стояком осуществляют аналогично примеру I, но температуру на. выводном конце стояка поддерживают равной 547,7°С. Инертные твердые вещества подают на дно колонны при 743,3°С и при отношении количества инертного твердого вещества к сьфью, равном 16,2 чтоб поддерживать повышенное значение температуры стояка и обеспечить генерирование количества тепла, необходимого для испарения воды в жидком виде. Затем в стояк подают газообразный водород со скоростью 22 стандартных кубических футов на баррель исходного сырья при обеспечении выхода по продукту, а также по балансу по углероду, никелю и ванадию, такого же, как и в примере I. При этом условиях время нахождения .сырья в устройстве уменьшается от 2,5 до 2 с.:

Пример 3. Воду в жидком виде вводят в основание стояка при условиях, аналогичных примеру 2. Чтоб

инертные вещества подают на дно стояка при 748,8 С. Условия работы стояка сохраняют аналогичными примеру 1, но скорость введения исходного сырья уменьшают до 1750 барре15 лей в день. Время нахождения внутри стояка поддерживают равным 2,5 с, поскольку исходное сырье впрыскивают в точке, расположенной на расстоянии от дна, соответствующем 53% высоты

20 стояка вместо 34% высоты стояка. Выход продукта и балансы материалов фактически аналогичныполученным попримеру 1 Пример 6. Проводят аналогично примеру 1, но исходное сырье,

25 инертные твердые вещества и пар вводят в стояк, представленный на фиг.2. Полная длина этого стояка 36,57 м, причем протяженность участка верхнего потока 28,95 м, а участка попе30 речного потока 3,04 м, участок нижнего потока имеет протяженность 4,57 м. Проектная производительность этого устройства 10000 баррелей в день. Исходное сырье вводят по линии

поддерживать время нахождения углево-э 23 наверх секции нижнего потока стоя -г

дородов, равное 2,5 с (как это в примере 1), впрыскивают исходное сырье в точке, расположенной в колонне в 3,04 м от дна стояка (8,6% от высоты стояка). Выход продукта и балансы материалов остаются фактически такими же, как в примере 2.

Пример 4. Проводят аналогично примеру 1, но инертные твердые вещества подают на дно стояка при 752,, а воду в жидком виде подают

ка (в точке, высота которой составляет 87,5% длины стояка). Определяют время нахождения в установке, равное 0,5 с, а температуру на выходе

40 стояка лоддерживают равной 565,. Выход продукта и балансы материалов аналогичны полученным по примеру 5.

Пример 7. Проводят аналогично примеру 6, но исходное сырье

45 вводят со скоростью 5000 баррелей в день. Поддерживают время нахождения сьарья внутри стояка равным 0,5 с, вводя теперь исходное сырье в стояк в точке, расположенной на 27,4 м от

45 вводят со скоростью 5000 баррелей в день. Поддерживают время нахождения сьарья внутри стояка равным 0,5 с, вводя теперь исходное сырье в стояк в точке, расположенной на 27,4 м от

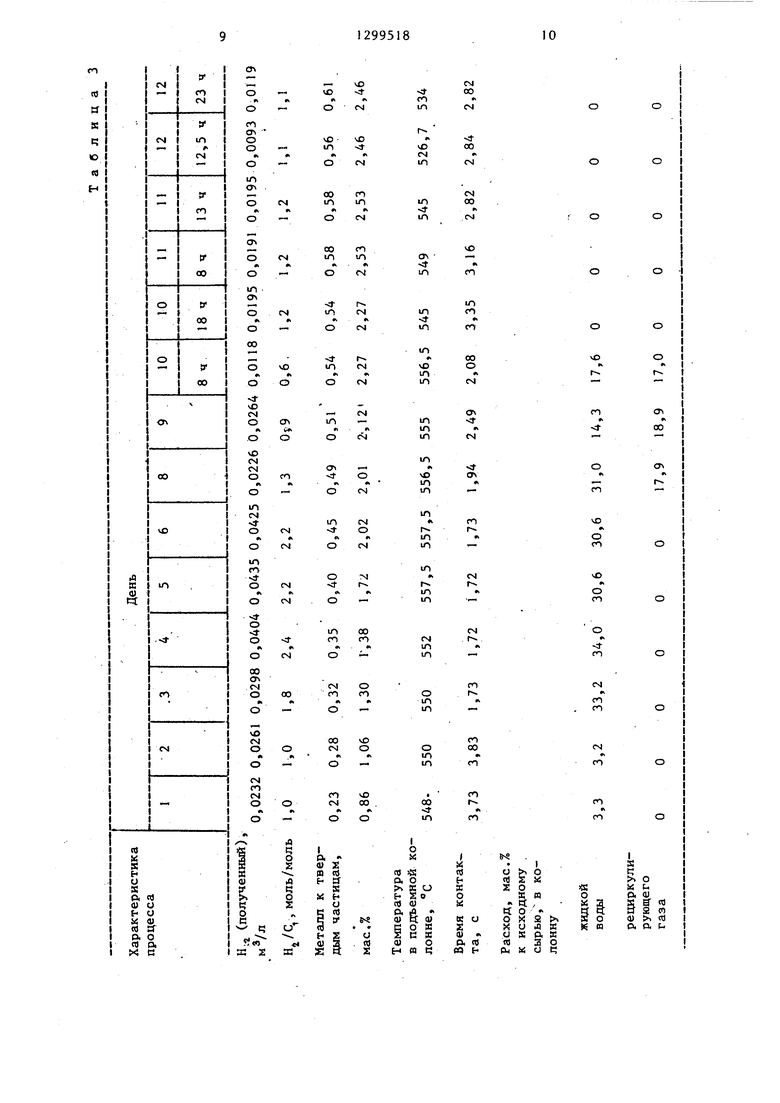

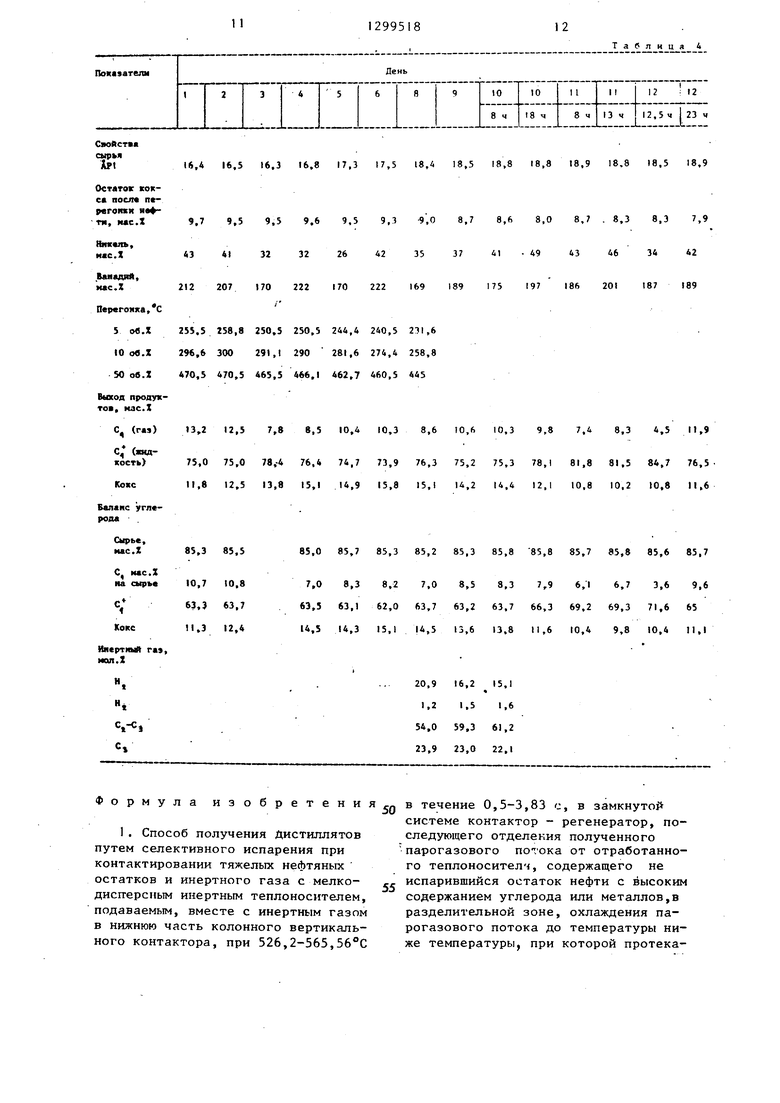

на дно стояка со скоростью 0,31 фута на фунт исходного сырья. На выводном конце стояка поддерживают температуру, равную 533,, и вводят рецирку-50 дна -(75% от длины стояка). Выход про- лируемый газ на дно стояка со ско- дукта ибалансы материалов остаются фа- ростью 0,18 фута на фунт исходного ктически такими же, как и в примере 6. сырья. Рециркулируемый газ содержит Пример 8. 12-дневный пробег 1,18 мас.% сероводорода.проведен на пилотной установке. 06Вьгход по продукту и балансы факти-55 щая высота колонны составляет 35,3 м чески аналогичны, полученным в приме- инжекционные насадки на высотах ре 1, за исключением того, что умень- 11,9 и 18,9 м от дна. шается производство газообразного Результаты приведены в табл.3и4.

-

12995188

водорода с 226 до I 27 стандартных кубических футов на баррель свежего сырья и снижается время нахождения до 1,9 с. Пример 5. Исходное сырье

инертные вещества подают на дно стояка при 748,8 С. Условия работы стояка сохраняют аналогичными примеру 1, но скорость введения исходного сырья уменьшают до 1750 баррелей в день. Время нахождения внутри стояка поддерживают равным 2,5 с, поскольку исходное сырье впрыскивают в точке, расположенной на расстоянии от дна, соответствующем 53% высоты

стояка вместо 34% высоты стояка. Выход продукта и балансы материалов фактически аналогичныполученным попримеру 1 Пример 6. Проводят аналогично примеру 1, но исходное сырье,

инертные твердые вещества и пар вводят в стояк, представленный на фиг.2. Полная длина этого стояка 36,57 м, причем протяженность участка верхнего потока 28,95 м, а участка поперечного потока 3,04 м, участок нижнего потока имеет протяженность 4,57 м. Проектная производительность этого устройства 10000 баррелей в день. Исходное сырье вводят по линии

23 наверх секции нижнего потока стоя-г

ка (в точке, высота которой составляет 87,5% длины стояка). Определяют время нахождения в установке, равное 0,5 с, а температуру на выходе

стояка лоддерживают равной 565,. Выход продукта и балансы материалов аналогичны полученным по примеру 5.

Пример 7. Проводят аналогично примеру 6, но исходное сырье

вводят со скоростью 5000 баррелей в день. Поддерживают время нахождения сьарья внутри стояка равным 0,5 с, вводя теперь исходное сырье в стояк в точке, расположенной на 27,4 м от

дна -(75% от длины стояка). Выход про- дукта ибалансы материалов остаются фа- ктически такими же, как и в примере 6. Пример 8. 12-дневный пробег проведен на пилотной установке. 06

о

ч

г

о

1

00

ON

ъ |-

го СП

О

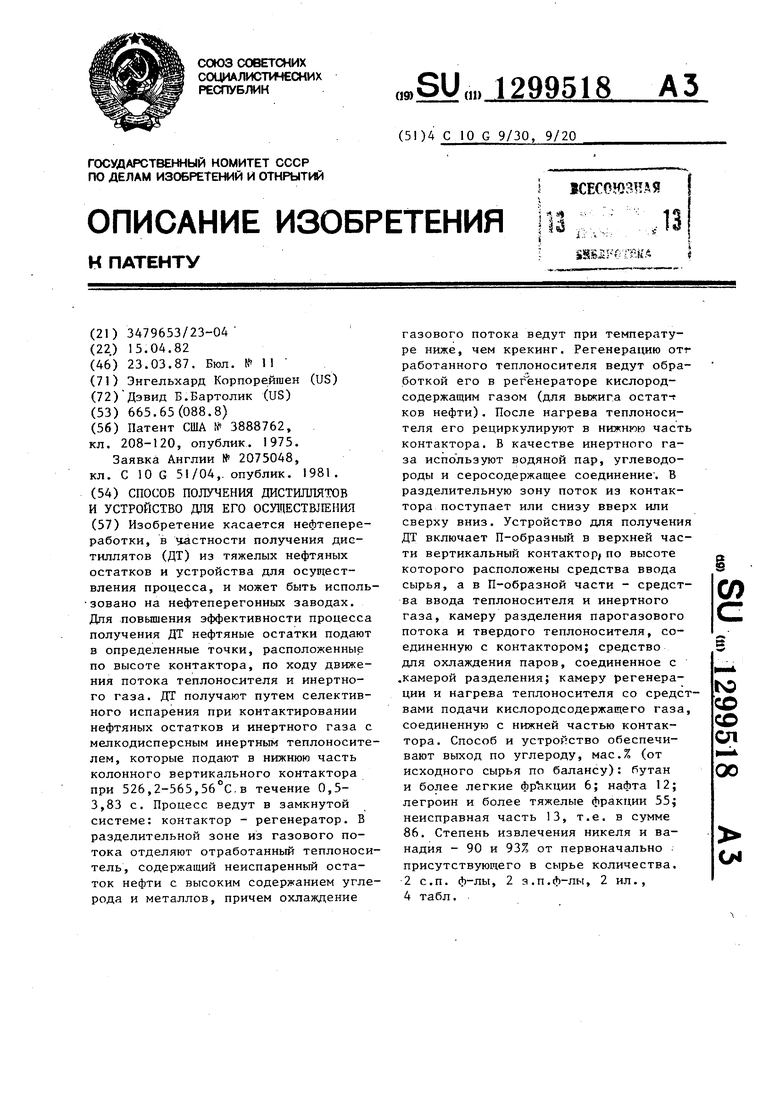

Рч « о R

Остаток KOR- с поел пс- рвгонск я«Ф- ш, иас.Х

Н|К«ль, мсЛ

ЛвяякяЛ, и«с.Х

Перегояха. С 5 о«Д 10 об.Х SO об.Х

Выход продук- тош, нлс.Х

С, (газ)

С (янд- кость)

Кокс

Баланс углерода

Сырье, нас.Х

С, иас.Х на сырье

;

Кокс

Инертный гаэ, иол.Х

C,-Cj

9,7 9,59,5 9,69,59,3 9 ,0 8,7 8,6 8.0 8,7 . 8,3 8,3 7,9

43 413232264235 37 41 - 49 43 46 34 42

212207170222170222169 189 175 197 186 201 187 189

/

255.5258,8250,5250,5244,4240,5231,6

296.6300291,1290 281,6274,4258,8 470,5470,5465,5466,1462,7460,5445

13,2 12,57,8 8,510,410,3 8,6 10,6 10,3 9,8 7,4 8,3 4,5 Г1,9

75,0 75,078,-476,474,773,9 76,3 75,2 75,3 78,1 81,6 81,5 84,7 76,5

11,8 12,513,8 15,114,915,8 15,1 14,2 14,4 12.1 10.8 10.2 10,8 11,6

85,3 85,5 85,0 85,7 85,3 85,285.385.8 85.8 85,7 85,8 85,6 85,7

10,7 10,8 7,0 8,3 8,2 7,08,5 8,3 7,9 6,1 6,7 3,6 9,6

63,3 63,7 63,5 63,1 62,0 63,763,263,7 66,3 69,2 69,3 71,6 65

4,3 12,4 14,5 14,3 15,1 |4,513,613,8 11,6 10,4 9,8 10,4 11,1

t

20.916,215,1

«

1,21,5 1,6

54,059,361,2

23,923,022,1

Формула изобретения

1, Способ получения Дистиллятов путем селективного испарения при контактировании тяжелых нефтяных остатков и инертного газа с мелко- дисп-ерспым инертным теплоносителем, подаваемым, вместе с инертным газом в нижнюю часть колонного вертикального контактора, при 526,2-565,56°С

Таблица А

в течение 0,5-3,83 с, в замкнутой системе контактор - регенератор, последующего отделения полученного парогазового потока от отработанного теплоносителе, содержащего не испарившийся остаток нефти с высоким содержанием углерода или металлов,в разделительной зоне, охлаждения парогазового потока до температуры ниже температуры, при которой протека13

ет термический крекинг, регенерации отработанного теплоносителя обработкой его в регенераторе кислородсодержащим газом для выжига остатка нефти, нагрева теплоносителя и рецирку- ляции его на контактирование в нижнюю часть контактора, отличаю щ и и с я тем, что, с целью повьше- ния эффективности процесса, нефтяной остаток вводят в контактор в точки, расположенные по его высоте по ходу движения потока теплоносителя и инерного газа.

2.Способ по п. 1, о т л и ч а ю- щ и и с я тем, что в ka4ecTBe инертного газа используют водяной пар, воду, углеводороды и серосодержащее соединение.

3.Способ по п. I, отличающийся тем, что поток из контактора поступает в разделительную

0 14 вверх

или свер

0

зону или снизу ху вниз.

А. Устройство для получения дистиллятов, вк.гпочающее вертикальный контактор со средствами для ввода сырья, инертного газа и твердого теплоносителя, камеру разделения парогазового потока и твердого теплоносителя, соединенную с контактором, средство для охлаждения паров, соединенное с камерой разделения камеру регенерации и нагрева теплоносителя со средствами для подачи кислородсодержащего газа, соединенную с нижней частью контактора, отличающееся тем, что, с целью повьппения эффективности процесса, контактор в верхней части вьтолнен Побразной формы, средства для ввода сырья расположены по высоте контактора и в П-образной его части по ходу движения потока теплоносителя и инертного газа.

Изобретение касается нефтепереработки, в частности получения дистиллятов (ДТ) из тяжелых нефтяных остатков и устройства для осуществления процесса, и может быть использовано на нефтеперегонных заводах. Для повБшения эффективности процесса получения ДТ нефтяные остатки подают в определенные точки, расположенные по высоте контактора, по ходу движения потока теплоносителя и инертного газа. ДТ получают путем селективного испарения при контактировании нефтяных остатков и инертного газа с мелкодисперсным инертным теплоносителем, которые подают в нижнюю часть колонного вертикального контактора при 526,2-565,56°С.в течение 0,5- 3,83 с. Процесс ведут в замкнутой системе: контактор - регенератор. В разделительной зоне из газового потока отделяют отработанный теплоноситель, содержащий неиспаренный остаток нефти с высоким содержанием углерода и металлов, причем охлаждение газового потока ведут при температуре ниже, чем крекинг. Регенерацию отг работанного теплоносителя ведут обработкой его в рег енераторе кислородсодержащим газом (для выжига остат-г ков нефти). После нагрева теплоносителя его рециркулируют в нижнюю часть контактора. В качестве инертного газа используют водяной пар, углеводороды и серосодержащее соединение . В разделительную зону поток из контактора поступает или снизу вверх или сверху вниз. Устройство дпя получения ДТ включает П-образный в верхней части вертикальный контактор/ по высоте которого расположены средства ввода сырья, а в П-образной части - средства ввода теплоносителя и инертного газа, камеру разделения парогазового потока и твердого теплоносителя, соединенную с контактором; средство дпя охлаждения паров, соединенное с .камерой разделения; камеру регенерации и нагрева теплоносителя со средствами подачи кислородсодержащего газа, соединенную с нижней частью контактора. Способ и устройство обеспечивают выход по углероду, мас.% (от исходного сырья по балансу): бутан и более легкие фр чкции 6; нафта 12; легроин и более тяжелые фракции 55 неисправная часть 13, т.е. в сумме 86. Степень извлечения никеля и ванадия - 90 и 93% от первоначально присутствующего в сырье количества. 2 с,п. ф-лы, 2 э.п.ф-лы, 2 ил., 4 табл. О) ГС со со ел 00 см

t7-4

.JL /;

820

Редактор И.Дербак

Составитель Т.Раевская

Техред М.Моргентал Корректор А.Зимокосов

Заказ 906/64 Тираж 464Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Патент США № 3888762, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Заявка Англии № 2075048, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| опублик | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1987-03-23—Публикация

1982-04-15—Подача