1

Изобретение относится к машиностроению, а именно к подшипниковой промышленности, и может быть использовано при производстве специальных подшипников из высоколегированных. коррозионно стойких и теплостойких сталей.

Цель изобретения - повьшение стойкости подшипников путем создания 10 упрочненного слоя на рабочей,поверхности их колец.

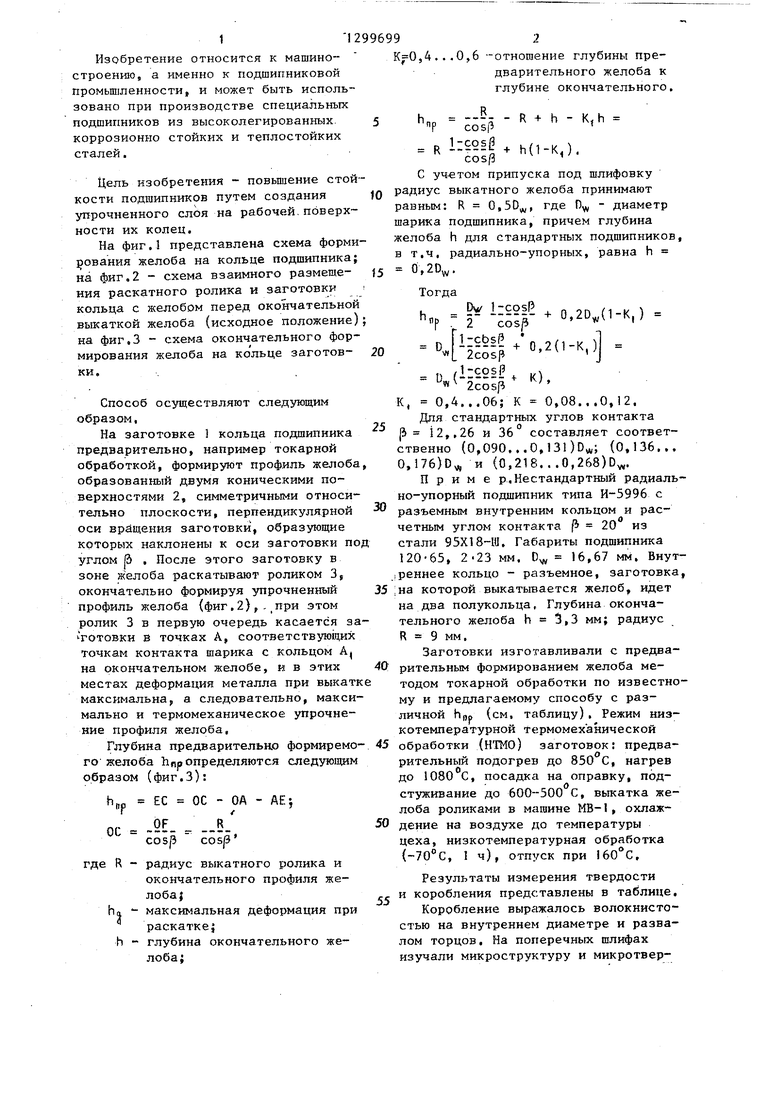

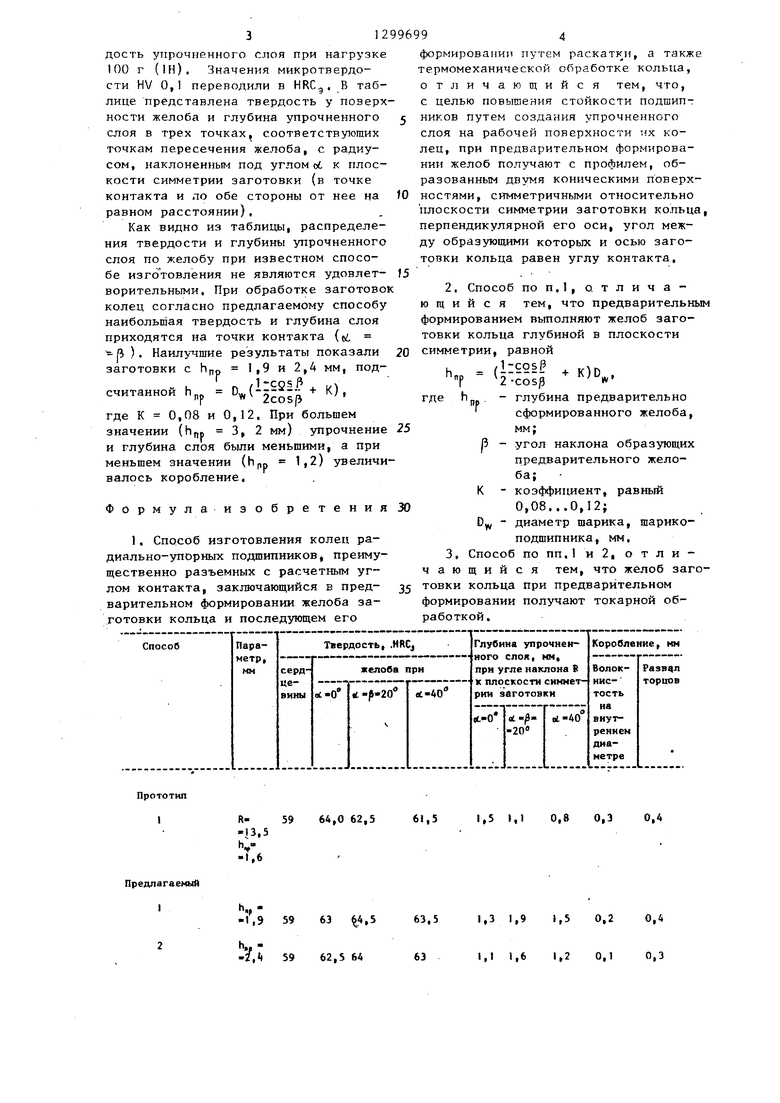

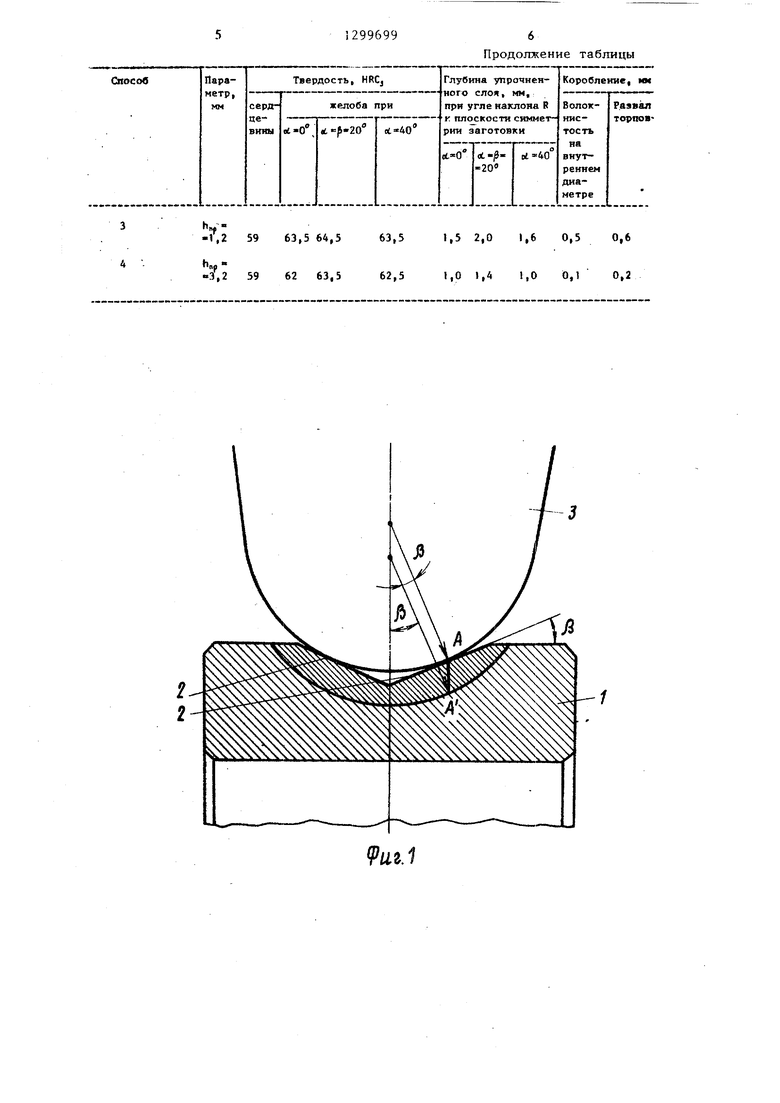

На фиг.1 представлена схема форми- ; ования желоба на кольце подшипника; на фиг,2 - схема взаимного размеие- }5 кия раскатного ролика и заготовки j кольца с желобом перед окончательной выкаткой желоба (исходное положение); на фиг.З - схема окончательного формирования желоба на кольце заготов- 20 ки.

Способ осуществляют следующим образом.

На заготовке 1 кольца подшипника предварительно, например токарной обработкой, формируют профиль желоба образованный двумя коническими поверхностями 2, симметричными относительно плоскости, перпендикулярной оси вращения заготовки, образующие которых наклонены к оси заготовки по углом и , После этого заготовку в зоне ж елоба раскатывают роликом 3, окончательно формируя упрочненный профиль желоба (фиг.2),.,при этом ролик 3 в первую очередь касается за гoтoвки в точках А, соответствую1чих точкам контакта шарика с кольцом А на окончательном желобе, и в этих местах деформация металла при выкатк максимальна, а следовательно, максимально и термомеханическое упрочнение профиля желоба,

Глубина предварительно формиремо- го желоба hnpопределяются следующим образом (фиг.З):

пр ОС

ЕС ОС ОА

OF

COSJ3

R

cosp

радиус выкатного ролика и окончательного профиля желоба}максимальная деформация при

раскаткеJ

глубина окончательного желоба;

,0,6 -отногаение глубины предварительного желоба к глубине окончательного.

- „В. . D

cosp

+ h

.Rl:f;|e.H(,-K.,.

С уч-етом припуска под шлифовку радиус выкатного желоба принимают равным: R 0,50, где } - диаметр шарика подшипника, причем глубина желоба h для стандартных подшипников, в т.ч. радиально-упорных, равна h 0,20.

Тогда

пр - D

DV HcosP 2 cos l:cbsP .2cosp

п +

« 2cosp , о,4...06; К

+ 0,2D(1-K,) 0,2(l-K,)j

К).

0,08...0,12.

5

0

5 0

0

P

Для

стандартных углов контакта 12,,26 и 36 составляет соответственно (0,090.,.0,131)D«,; (0,136... 0,176)0 и (О,218...О,268)0.

Приме р.Нестандартный радиаль- но-упорный подшипник типа И-5996 с разъемным внутренним кольцом и расчетным углом контакта ( 20 из стали 95X18-Ш. Габариты подшипника 120-65, 223 мм. D 16,67 мм. Внут- |реннее кольцо - разъемное, заготовка, :на которой выкатывается желоб, идет на два полукольца. Глубина окончательного желоба h 3,3 мм; радиус R 9 мм.

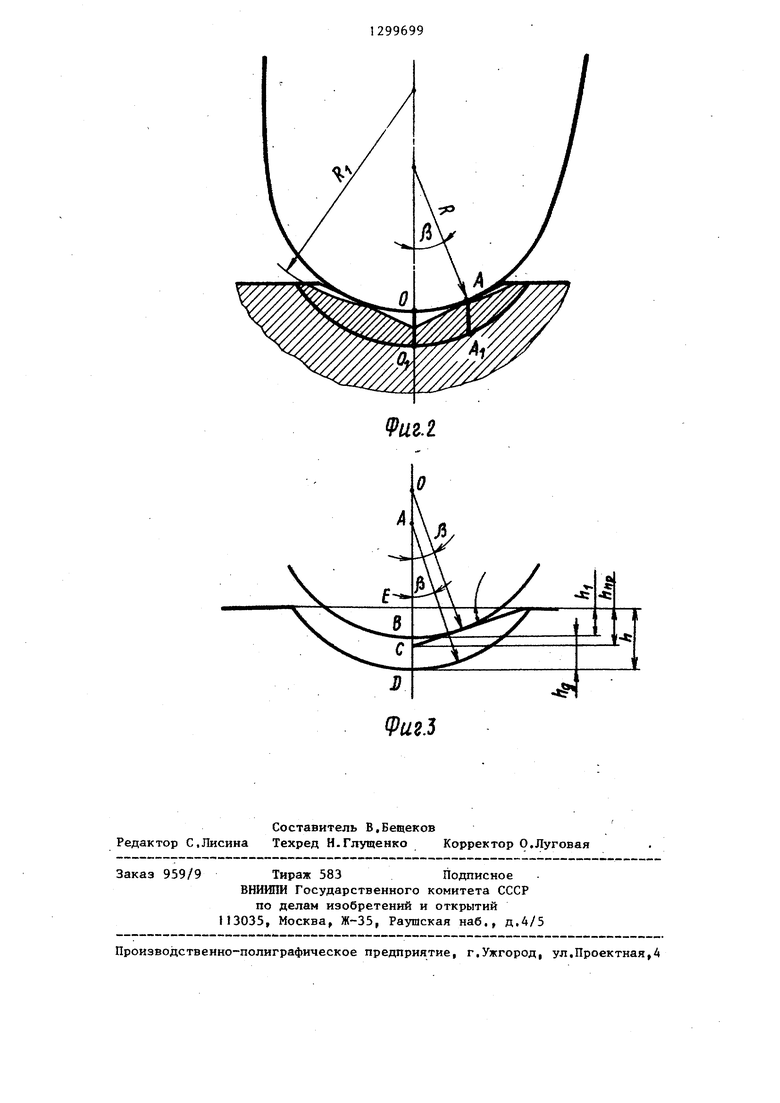

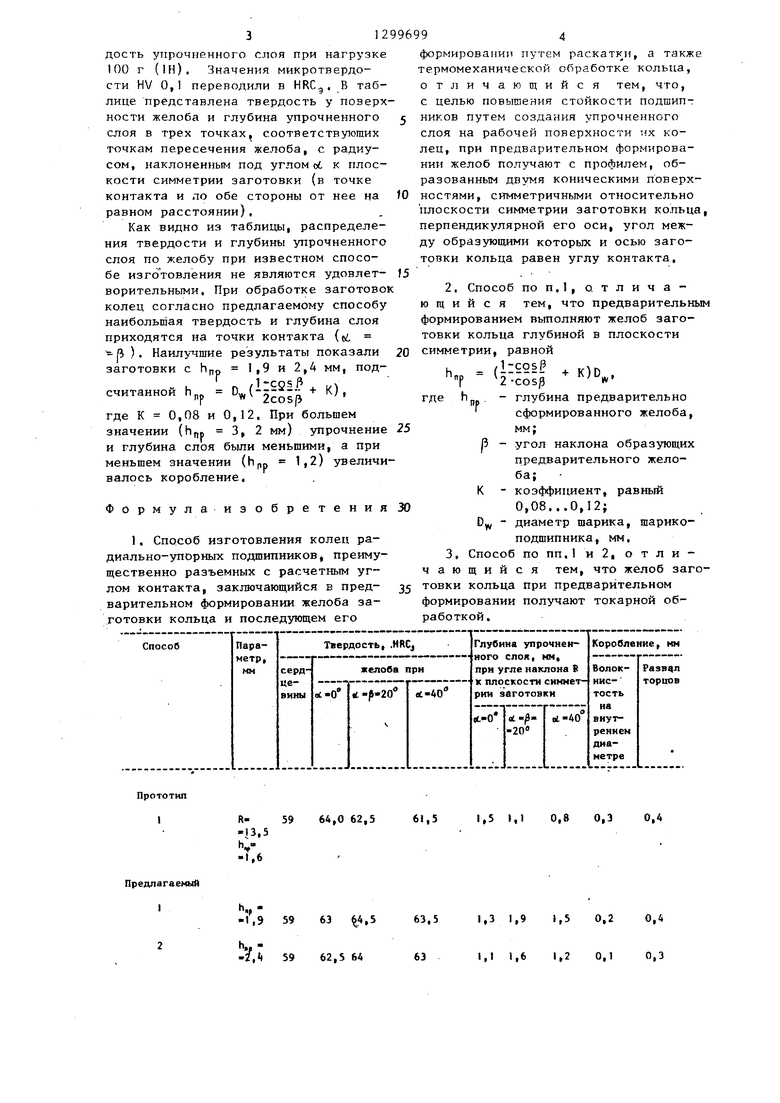

Заготовки изготавливали с предварительным формированием желоба методом токарной обработки по известному и предлагаемому способу с различной hflp (см. таблицу), Режим низкотемпературной термомеханической 5 обработки (НТМО) заготовок: предварительный подогрев до , нагрев до 1080 С, посадка на оправку, под- стуживание до 600-500 С, выкатка желоба роликами в машине MB-1, охлаждение на воздухе до температуры цеха, низкотемпературная обработка (-70 С, 1 ч), отпуск при .

Результаты измерения твердости и коробления представлены в таблице.

Коробление выражалось волокнистостью на внутреннем диаметре и развалом торцов. На поперечных шлифах изучали микроструктуру и микротвердость упрочненного слоя при нагрузке )00 г (1Н), Значения микротвердости HV 0,1 переводили в HRCg. В таблице представлена твердость у поверхности желоба и глубина упрочненного слоя в трех точках, соответствующих точкам пересечения желоба, с радиусом, наклоненным под углом об к плоскости симметрии заготовки (в точке контакта и ло обе стороны от нее на равном расстоянии).

Как видно из таблицы, распределения твердости и глубины упрочненного слоя по желобу при известном способе изготовления не являются удовлет- ворительными. При обработке заготово колец согласно предлагаемому способу наибольшая твердость и глубина слоя приходятся на точки контакта (ci -В ). Наилучшие результаты показали заготовки с 1|9 и 2,4 мм, подсчитанной Н„р D( К).

где К 0,08 и 0,12. При большем значении (h 3, 2 мм) упрочнение и глубина слоя были меньшими, а при

меньшем значении (h валось коробление.

пр

1.2)

увеличиФормулаизобретения 30

1. Способ изготовления колец ра- диально-упорных подшипников, преимущественно разъемных с расчетным углом контакта, заключающийся в предварительном формировании желоба заготовки кольца и последующем его

R- 59 64,0 62,5 61,5

-13,5

h.

1,6

Предлагаемый I

-1,9 59 63 4,5 63,5

р - /,«

59 62,5 64

формировании путем раскатки, а такж термомеханической обработке кольца, отличающийся тем, что, с целью повышения стойкости подшипт НИКОВ путем создания упрочненного слоя на рабочей поверхности их колец, при предварительном формировании желоб получают с профилем, образованным двумя коническими поверхностями, симметричными относительно плоскости симметрии заготовки кольц перпендикулярной его оси, угол между образующими которых и осью заготовки кольца равен углу контакта,

2.Способ поп,1,о. тличаю щ и и с я тем, что предварительн формированием выполняют желоб заготовки кольца глубиной в плоскости симметрии, равной

drcosP . .

2-cosp

- глубина предварительно сформированного желоба, мм;

р - угол наклона образующих предварительного желоба;

коэффициент, равный О,08,..О,12; диаметр шарика, шарикоподшипника, мм,

3,Способ по пп,1 и 2, о т л и ю щ и и с я тем, что желоб заггде

(:

Г

к D.

ч а

35 товки кольца цри предварительном формировании получают токарной обработкой.

1,5 , 0,8 0,Э 0,4

1,3 1,9 J,5 0,2 0,4

63

I,J ),6 1,2 0,1 0,3

4 .

1,2 59 63,5 64,563,51,5 2,0 1,6 0,50,6

S

«.3,2 59 62 63,562,51,0 1,4 1,0 0,10,2

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ РЕЗЬБЫ | 2007 |

|

RU2347660C1 |

| СПОСОБ УПРОЧНЕНИЯ КРУПНЫХ РЕЗЬБ | 2007 |

|

RU2355552C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ВИНТОВ С НЕБОЛЬШОЙ ВЫСОТОЙ ПРОФИЛЯ | 2008 |

|

RU2362665C1 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2367564C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483858C1 |

| Способ изготовления колец подшипников качения | 1973 |

|

SU742642A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ВАЛОВ | 2007 |

|

RU2347662C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ВАЛОВ | 2007 |

|

RU2347663C1 |

| СПОСОБ ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2012 |

|

RU2522996C2 |

| ИНСТРУМЕНТ ДЛЯ ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2332289C1 |

Изобретение относится к способам получения подшипников из высоколегированных сталей. Способ позволяет повысить стойкость подшипников. Для этого профиль желоба кольца подшипника предварительно Формируют токарной обработкой в форме конических поверхностей с углом наклона их образующих к оси симметрии кольца, равным углу контакта подшипника. При этом наибольшая твердость и глубина слоя приходятся на точки контакта, 2 з.п. ф-лы, 3 ил.

Vuz.1

9иг.2

Составитель В.Бещеков Редактор С.Лисина Техред Н.ГлущенкоКорректор О,Луговая

959/9

Тираж 583Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| Способ изготовления колец шарикоподшипников | 1975 |

|

SU583850A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-30—Публикация

1985-07-11—Подача