Изобретение относится к машинам, в которых шпиндель в процессе врашения испытывает осевую нагрузку, и может найти пре- имушественное применение в машинах для сварки трением.

Целью изобретения является упрощение конструкции машины за счет обеспечения передачи осевого усилия от вала гидромотора к шпинделю.

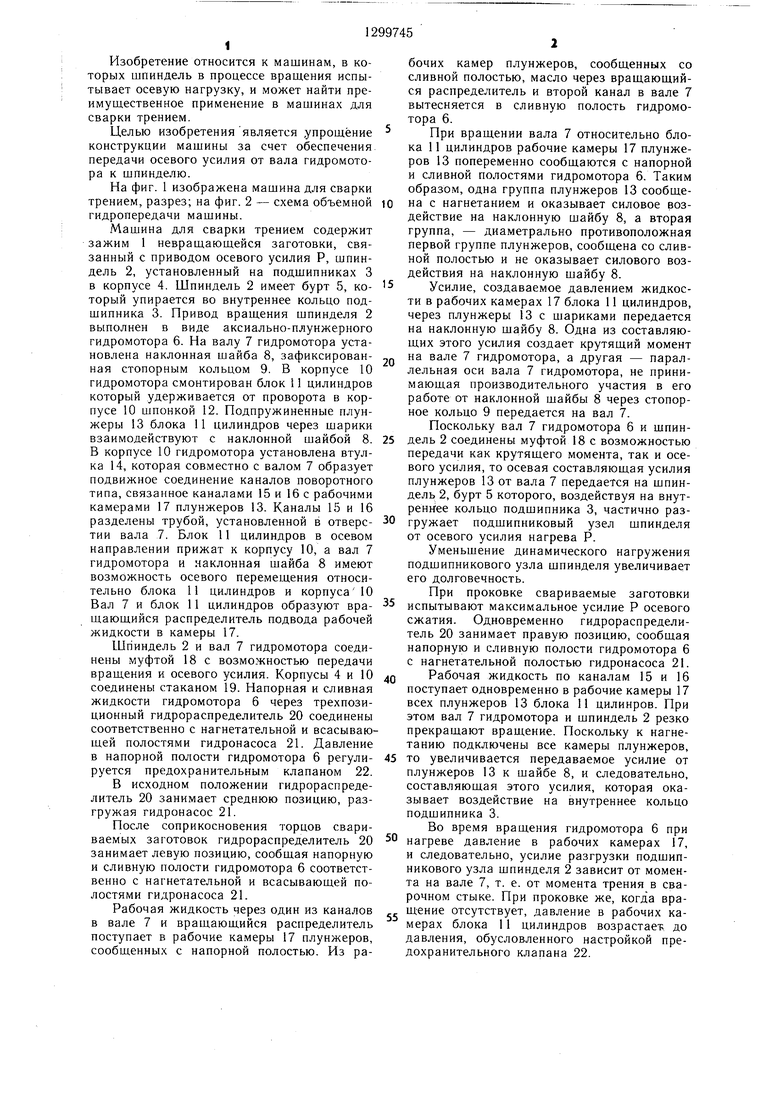

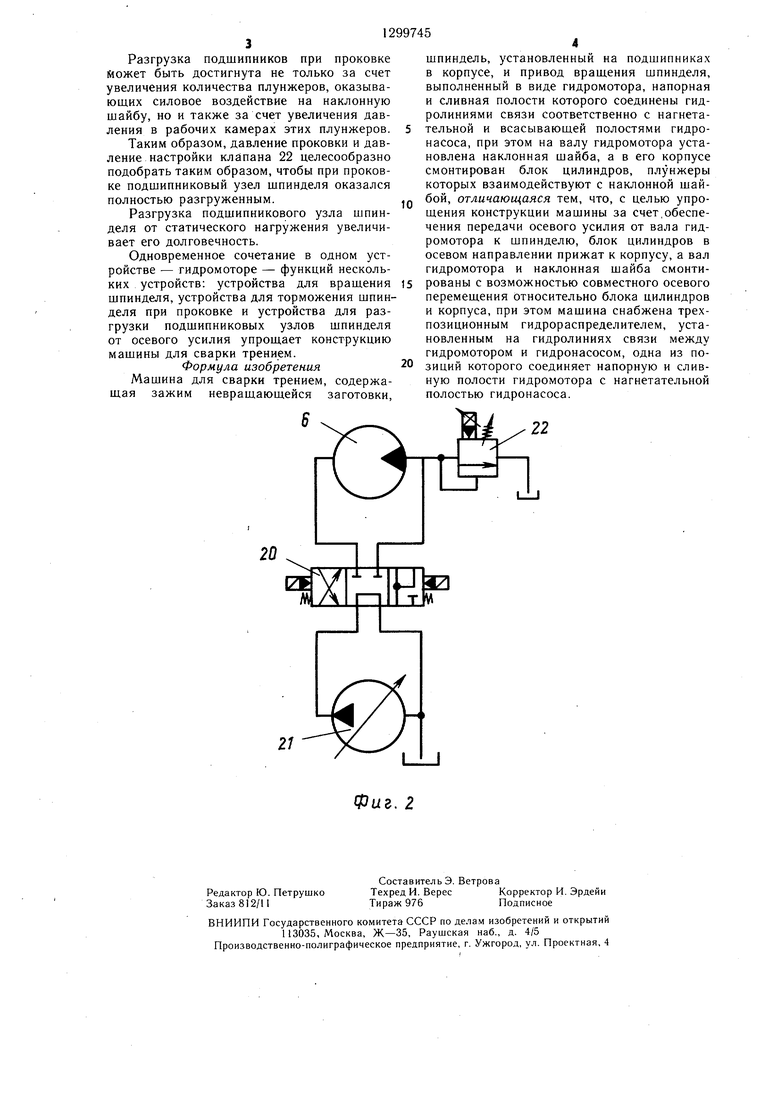

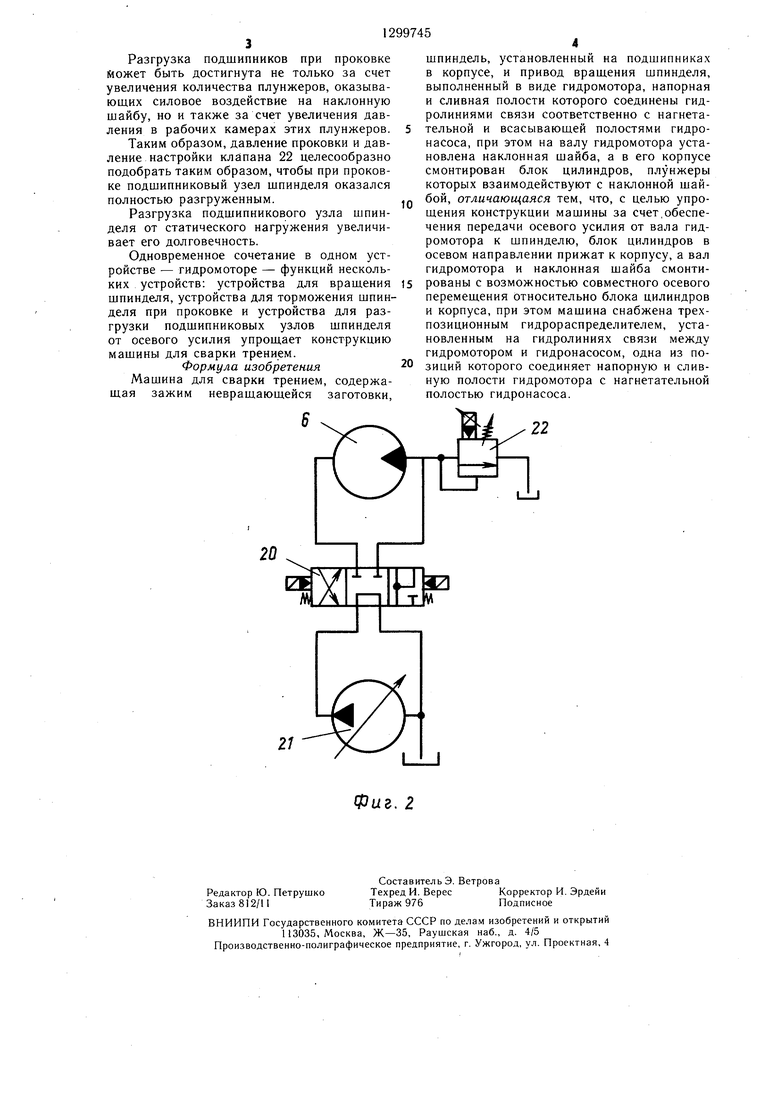

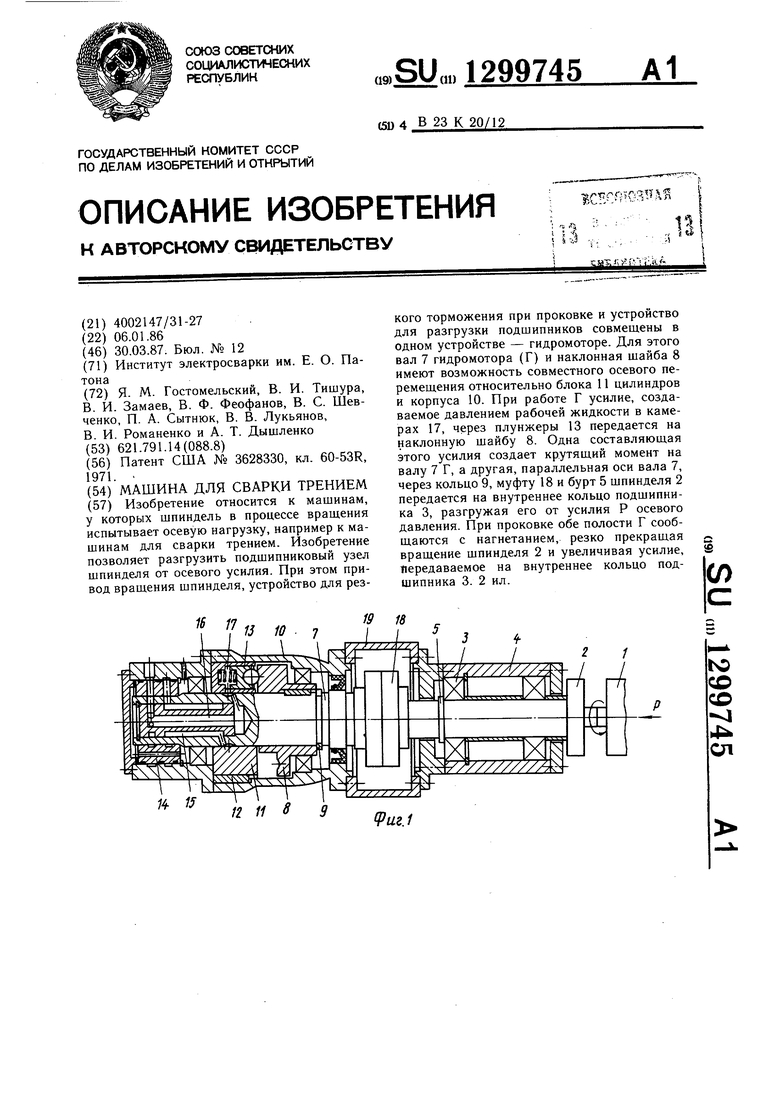

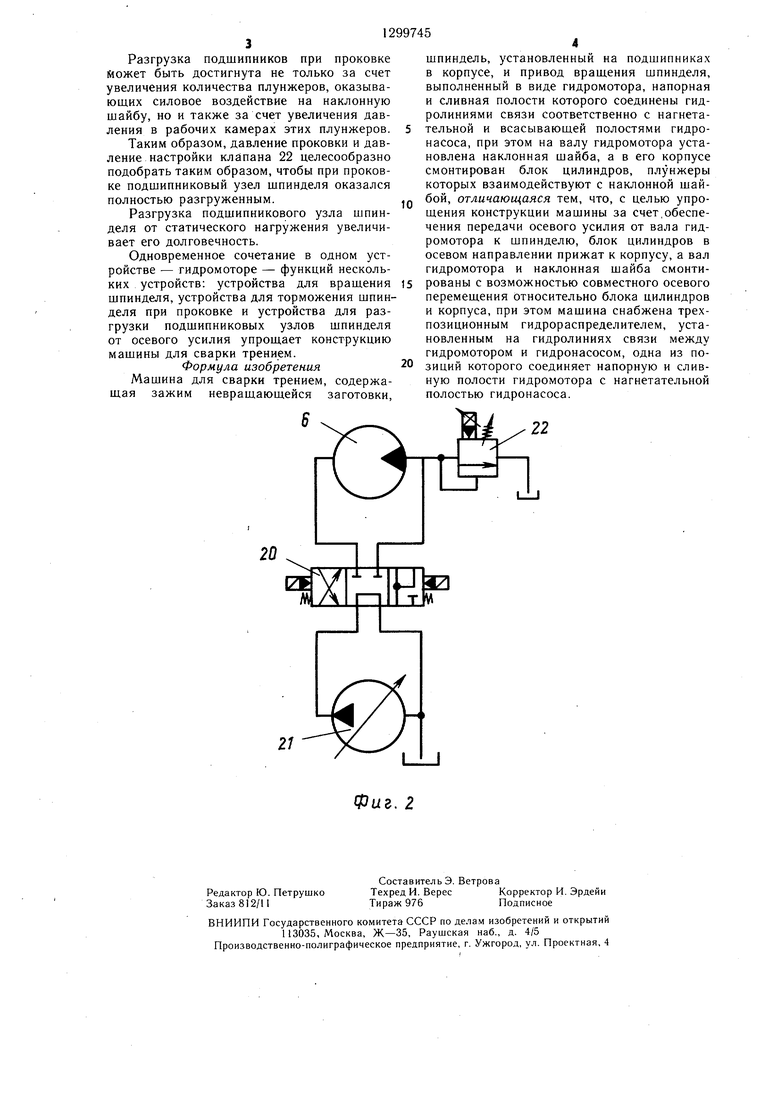

На фиг. 1 изображена машина для сварки трением, разрез; на фиг. 2 - схема объемной ю гидропередачи машины.

Машина для сварки трением содержит зажим 1 невраш,ающейся заготовки, связанный с приводом осевого усилия Р, шпиндель 2, установленный на подшипниках 3 в корпусе 4. Шпиндель 2 имеет бурт 5, ко- 5 торый упирается во внутреннее кольцо подшипника 3. Привод враш.ения шпинделя 2 выполнен в виде аксиально-плунжерного гидромотора 6. На валу 7 гидромотора установлена наклонная шайба 8, зафиксирован- ная стопорным кольцом 9. В корпусе 10 гидромотора смонтирован блок {1 цилиндров который удерживается от проворота в корпусе 10 шпонкой 12. Подпружиненные плунжеры 13 блока 11 цилиндров через шарики взаимодействуют с наклонной шайбой 8. В корпусе 10 гидромотора установлена втулка 14, которая совместно с валом 7 образует подвижное соединение каналов поворотного типа, связанное каналами 15 и 16 с рабочими камерами 17 плунжеров 13. Каналы 15 и 16 разделены трубой, установленной в отверс- -30 тии вала 7. Блок 11 цилиндров в осевом направлении прижат к корпусу 10, а вал 7 гидромотора и наклонная шайба 8 имеют возможность осевого перемещения относительно блока 11 цилиндров и корпуса 10

бочих камер плунжеров, сообщенных со сливной полостью, масло через вращающийся распределитель и второй канал в вале 7 вытесняется в сливную полость гидромотора 6.

При вращении вала 7 относительно блока 11 цилиндров рабочие камеры 17 плунжеров 13 попеременно сообщаются с напорной и сливной полостями гидромотора 6. Таким образом, одна группа плунжеров 13 сообщена с нагнетанием и оказывает силовое воздействие на наклонную щайбу 8, а вторая группа, - диаметрально противоположная первой группе плунжеров, сообщена со сливной полостью и не оказывает силового воздействия на наклонную шайбу 8.

Усилие, создаваемое давлением жидкости в рабочих камерах 17 блока 11 цилиндров, через плунжеры 13 с шариками передается на наклонную шайбу 8. Одна из составляющих этого усилия создает крутящий момент на вале 7 гидромотора, а другая - параллельная оси вала 7 гидромотора, не принимающая производительного участия в его работе от наклонной шайбы 8 через стопорное кольцо 9 передается на вал 7.

Поскольку вал 7 гидромотора 6 и шпин- 25 дель 2 соединены муфтой 18 с возможностью передачи как крутящего момента, так и осевого усилия, то осевая составляющая усилия плунжеров 13 от вала 7 передается на шпиндель 2, бурт 5 которого, воздействуя на внутреннее кольцо подшипника 3, частично разгружает подшипниковый узел шпинделя от осевого усилия нагрева Р.

Уменьшение динамического нагружения подшипникового узла шпинделя увеличивает его долговечность.

При проковке свариваемые заготовки

Вал 7 и блок 11 цилиндров образуют вра- испытывают максимальное усилие Р осевого щающийся распределитель подвода рабочей сжатия. Одновременно гидрораспределижидкости в камеры 17.

Шпиндель 2 и вал 7 гидромотора соединены муфтой 18 с возможностью передачи вращения и осевого усилия. Корпусы 4 и 10 о соединены стаканом 19. Напорная и сливная жидкости гидромотора 6 через трехпози- ционный гидрораспределитель 20 соединены соответственно с нагнетательной и всасывающей полостями гидронасоса 21. Давление

тель 20 занимает правую позицию, сообщая напорную и сливную полости гидромотора 6 с нагнетательной полостью гидронасоса 21. Рабочая жидкость по каналам 15 и 16 поступает одновременно в рабочие камеры 17 всех плунжеров 13 блока 11 цилинров. При этом вал 7 гидромотора и шпиндель 2 резко прекращают вращение. Поскольку к нагнетанию подключены все камеры плунжеров.

в напорной полости гидромотора 6 регули- 45 то увеличивается передаваемое усилие от

руется предохранительным клапаном 22.

В исходном положении гидрораспределитель 20 занимает среднюю позицию, разгружая гидронасос 21.

После соприкосновения торцов свариплунжеров 13 к шайбе 8, и следовательно, составляющая этого усилия, которая оказывает воздействие на внутреннее кольцо подшипника 3.

Во время вращения гидромотора 6 при

ваемых заготовок гидрораспределитель 20 нагреве давление в рабочих камерах 17,

занимает левую позицию, сообщая напорную и сливную полости гидромотора 6 соответственно с нагнетательной и всасывающей полостями гидронасоса 21.

Рабочая жидкость через один из каналов в вале 7 и вращающийся распределитель поступает в рабочие камеры 17 плунжеров, сообщенных с напорной полостью. Из ра55

и следовательно, усилие разгрузки подшипникового узла шпинделя 2 зависит от момента на вале 7, т. е. от момента трения в сварочном стыке. При проковке же, вращение отсутствует, давление в рабочих камерах блока 11 цилиндров возрастает; до давления, обусловленного настройкой предохранительного клапана 22.

0

бочих камер плунжеров, сообщенных со сливной полостью, масло через вращающийся распределитель и второй канал в вале 7 вытесняется в сливную полость гидромотора 6.

При вращении вала 7 относительно блока 11 цилиндров рабочие камеры 17 плунжеров 13 попеременно сообщаются с напорной и сливной полостями гидромотора 6. Таким образом, одна группа плунжеров 13 сообщена с нагнетанием и оказывает силовое воздействие на наклонную щайбу 8, а вторая группа, - диаметрально противоположная первой группе плунжеров, сообщена со сливной полостью и не оказывает силового воздействия на наклонную шайбу 8.

Усилие, создаваемое давлением жидкости в рабочих камерах 17 блока 11 цилиндров, через плунжеры 13 с шариками передается на наклонную шайбу 8. Одна из составляющих этого усилия создает крутящий момент на вале 7 гидромотора, а другая - параллельная оси вала 7 гидромотора, не принимающая производительного участия в его работе от наклонной шайбы 8 через стопорное кольцо 9 передается на вал 7.

Поскольку вал 7 гидромотора 6 и шпин- 5 дель 2 соединены муфтой 18 с возможностью передачи как крутящего момента, так и осевого усилия, то осевая составляющая усилия плунжеров 13 от вала 7 передается на шпиндель 2, бурт 5 которого, воздействуя на внутреннее кольцо подшипника 3, частично разгружает подшипниковый узел шпинделя от осевого усилия нагрева Р.

Уменьшение динамического нагружения подшипникового узла шпинделя увеличивает его долговечность.

При проковке свариваемые заготовки

испытывают максимальное усилие Р осевого сжатия. Одновременно гидрораспределииспытывают максимальное усилие Р осевого сжатия. Одновременно гидрораспределитель 20 занимает правую позицию, сообщая напорную и сливную полости гидромотора 6 с нагнетательной полостью гидронасоса 21. Рабочая жидкость по каналам 15 и 16 поступает одновременно в рабочие камеры 17 всех плунжеров 13 блока 11 цилинров. При этом вал 7 гидромотора и шпиндель 2 резко прекращают вращение. Поскольку к нагнетанию подключены все камеры плунжеров.

то увеличивается передаваемое усилие от

плунжеров 13 к шайбе 8, и следовательно, составляющая этого усилия, которая оказывает воздействие на внутреннее кольцо подшипника 3.

Во время вращения гидромотора 6 при

нагреве давление в рабочих камерах 17,

55

и следовательно, усилие разгрузки подшипникового узла шпинделя 2 зависит от момента на вале 7, т. е. от момента трения в сварочном стыке. При проковке же, вращение отсутствует, давление в рабочих камерах блока 11 цилиндров возрастает; до давления, обусловленного настройкой предохранительного клапана 22.

Разгрузка подшипников при проковке йожет быть достигнута не только за счет увеличения количества плунжеров, оказывающих силовое воздействие на наклонную шайбу, но и также за счет увеличения давления в рабочих камерах этих плунжеров.

Таким образом, давление проковки и давление настройки клапана 22 целесообразно подобрать таким образом, чтобы при проковке подшипниковый узел шпинделя оказался полностью разгруженным.

Разгрузка подшипникового узла шпинделя от статического нагружения увеличивает его долговечность.

Одновременное сочетание в одном устройстве - гидромоторе - функций несколь10

шпиндель, установленный на подшипниках в корпусе, и привод врашения шпинделя, выполненный в виде гидромотора, напорная и сливная полости которого соединены гидролиниями связи соответственно с нагнетательной и всасывающей полостями гидронасоса, при этом на валу гидромотора установлена наклонная шайба, а в его корпусе смонтирован блок цилиндров, плунжеры которых взаимодействуют с наклонной шайбой, отличающаяся тем, что, с целью упрощения конструкции машины за счет,обеспечения передачи осевого усилия от вала гидромотора к шпинделю, блок цилиндров в осевом направлении прижат к корпусу, а вал гидромотора и наклонная шайба смонтиких устройств: устройства для врашения is рованы с возможностью совместного осевого

шпинделя, устройства для торможения шпинделя при проковке и устройства для разгрузки подшипниковых узлов шпинделя от осевого усилия упрощает конструкцию машины для сварки трением.

Формула изобретения Машина для сварки трением, содержащая зажим невращающейся заготовки,

20

перемещения Относительно блока цилиндров и корпуса, при этом мащина снабжена трех- позиционным гидрораспределителем, установленным на гидролиниях связи между гидромотором и гидронасосом, одна из позиций которого соединяет напорную и сливную полости гидромотора с нагнетательной полостью гидронасоса.

шпиндель, установленный на подшипниках в корпусе, и привод врашения шпинделя, выполненный в виде гидромотора, напорная и сливная полости которого соединены гидролиниями связи соответственно с нагнетательной и всасывающей полостями гидронасоса, при этом на валу гидромотора установлена наклонная шайба, а в его корпусе смонтирован блок цилиндров, плунжеры которых взаимодействуют с наклонной шайбой, отличающаяся тем, что, с целью упрощения конструкции машины за счет,обеспечения передачи осевого усилия от вала гидромотора к шпинделю, блок цилиндров в осевом направлении прижат к корпусу, а вал гидромотора и наклонная шайба смонтированы с возможностью совместного осевого

перемещения Относительно блока цилиндров и корпуса, при этом мащина снабжена трех- позиционным гидрораспределителем, установленным на гидролиниях связи между гидромотором и гидронасосом, одна из позиций которого соединяет напорную и сливную полости гидромотора с нагнетательной полостью гидронасоса.

Редактор Ю. Петрушке Заказ 812/11

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская иаб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг. 2

Составитель Э. Ветрова

Техред И. ВересКорректор И. Эрдейи

Тираж 976Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОДЪЕМА ЖИДКОСТИ ИЗ СКВАЖИНЫ, СПОСОБ ЕЕ РАБОТЫ, СКВАЖИННЫЙ НАСОС И ГИДРОПРИВОД, ВХОДЯЩИЕ В ЕЕ СОСТАВ | 1997 |

|

RU2111343C1 |

| Гидропривод скрепера | 1976 |

|

SU883281A1 |

| Машина для сварки трением | 1987 |

|

SU1479242A2 |

| Срезающее устройство лесозаготовительной машины | 1979 |

|

SU865221A1 |

| Машина для сварки трением | 1988 |

|

SU1648692A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ РЕГУЛИРУЕМЫХ АКСИАЛЬНО-ПОРШНЕВЫХ ГИДРОНАСОСОВ И ГИДРОМОТОРОВ | 2008 |

|

RU2381385C1 |

| АКСИАЛЬНО-ПЛУНЖЕРНЫЙ ГИДРОНАСОС РЕГУЛИРУЕМОЙ ПРОИЗВОДИТЕЛЬНОСТИ | 1968 |

|

SU207729A1 |

| Гидравлический механизм подачи очистного комбайна | 1987 |

|

SU1469131A1 |

| Реверсивный объемный насос | 1976 |

|

SU566962A1 |

| Привод вентилятора системы охлаждения двигателя внутреннего сгорания | 1985 |

|

SU1368456A1 |

Изобретение относится к машинам, у которых шпиндель в процессе вращения испытывает осевую нагрузку, например к машинам для сварки трением. Изобретение позволяет разгрузить подшипниковый узел шпинделя от осевого усилия. При этом привод враш.ения шпинделя, устройство для резкого торможения при проковке и устройство для разгрузки подшипников совмешены в одном устройстве - гидромоторе. Для этого вал 7 гидромотора (Г) и наклонная шайба 8 имеют возможность совместного осевого пе- ремеш,ения относительно блока 11 цилиндров и корпуса 10. При работе Г усилие, создаваемое давлением рабочей жидкости в камерах 17, через плунжеры 13 передается на наклонную шайбу 8. Одна составляюшая этого усилия создает крутяший момент на валу 7 Г, а другая, параллельная оси вала 7, через кольцо 9, муфту 18 и бурт 5 шпинделя 2 передается на внутреннее кольцо подшипника 3, разгружая его от усилия Р осевого давления. При проковке обе полости Г сооб- шаются с нагнетанием, резко прекраш.ая враш,ение шпинделя 2 и увеличивая усилие. Передаваемое на внутреннее кольцо подшипника 3. 2 ил. сл 1S П 15 W П 1$ 12 11 S 19 16 t А IND со ;D 4; ел fpuz.l

| Патент США № 3628330, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| . | |||

Авторы

Даты

1987-03-30—Публикация

1986-01-06—Подача