Изобретение может быть использовано при резке заготовки больших раз меров, таких как толстол истовой про- -кат, отливки или листовые отливки.

Целью изобретения является повышение производительности и снижение потерь металла.

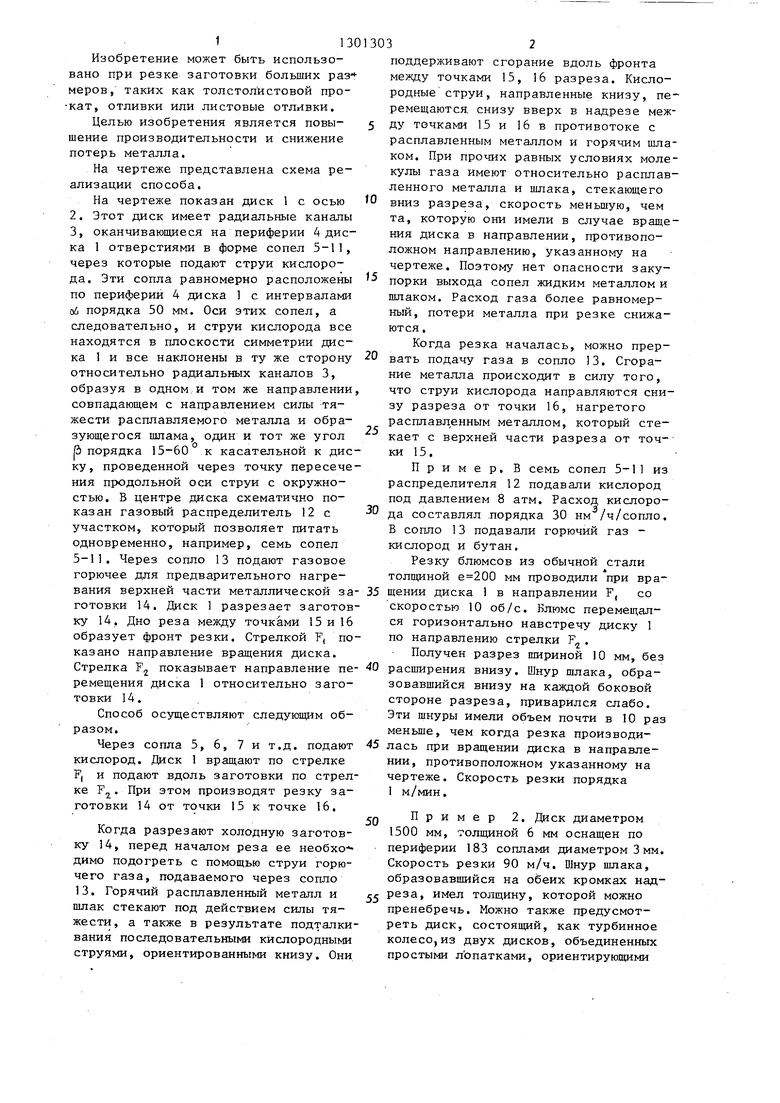

На чертеже представлена схема реализации способа.

На чертеже показан диск 1 с осью

2.Этот диск имеет радиальные каналы

3,оканчивающиеся на периферии 4 диска 1 отверстиями в форме сопел 5-11, через которые подают струи кислорода. Эти сопла равномерно расположены по периферии 4 диска 1 с интервалами oi порядка 50 мм. Оси этих сопел, а следовательно, и струи кислорода все находятся в плоскости симметрии диска 1 и все наклонены в ту же сторону относительно радиальных каналов 3, образуя в одном,и том же направлении совпадающем с направлением силы тяжести расплавляемого металла и образующегося шлама, один и тот же угол

И порядка 15-60° к касательной к диску, проведенной через точку пересечения продольной оси струи с окружностью. В центре диска схематично показан газовый распределитель 12 с участком, который позволяет питать одновременно, например, семь сопел 5-11. Через сопло 13 подают газовое горючее для предварительного нагревания верхней части металлической за- 35 щении диска 1 в направлении F, со готовки 14. Диск 1 разрезает заготовку 14. Дно реза между точками 15 и 16 образует фронт резки. Стрелкой F, показано направление вращения диска.

скоростью 10 об/с. Блюмс перемещался горизонтально навстречу диску 1 по направлению стрелки F.

Получен разрез шириной 10 мм, бе расширения внизу. Шнур щлака, образовавшийся внизу на каждой боковой стороне разреза, приварился слабо. Эти шнуры имели объем почти в 10 ра меньше, чем когда резка производиСтрелка F показывает направление перемещения диска 1 относительно заготовки 14.

Способ осуществляют следуюш 1м образом.

Через сопла 5, 6, 7 и т.д. подают 45 лась при вращении диска в направлении, противоположном указанному на чертеже. Скорость резки порядка I м/мин.

кислород. Диск 1 вращают по стрелке F, и подают вдоль заготовки по стрелке FJ. При этом производят резку заготовки 14 от точки 15 к точке 16.

50 Пример

Когда разрезают холодную заготов-1500 мм, толщиной

ку 14, перед началом реза ее необхо - димо подогреть с помощью струи горючего газа, подаваемого через сопло 13. Горячий расплавленный металл и шлак стекают под действием силы тяжести, а также в результате подталкивания последовательными кислородными струями, ориентированными книзу. Они

Пример 2. Диск диаметром 6 мм оснащен по

периферии 183 соплами диаметром 3 мм. Скорость резки 90 м/ч. 01нур шлака, образовавшийся на обеих кромках над- гс реза, имел толщину, которой можно пренебречь. Можно также предусмотреть диск, состоящий, как турбинное колесо,из двух дисков, объединенных простыми л опатками, ориентирующими

5

0

5

0

поддерживают сгорание вдоль фронта между точками 15, 16 разреза. Кислородные струи , направленные книзу, перемещаются снизу вверх Б надрезе между точками 15 и 16 в противотоке с расплавленным металлом и горячим шлаком. При прочих равных условиях молекулы газа имеют относительно расплавленного металла и шлака, стекающего вниз разреза, скорость меньшую, чем та, которую они имели в случае вращения диска в направлении, противоположном направлению, указанному на чертеже. Поэтому нет опасности закупорки выхода сопел жидким металлом и пшаком. Расход газа более равномерный, потери металла при резке снижаются .

Когда резка началась, можно прервать подачу газа в сопло 13. Сгорание металла происходит в силу того, что струи кислорода направляются снизу разреза от точки 16, нагретого расплавленным металлом, который стекает с верхней части разреза от точ- ки 15.

Пример. В семь сопел 5-11 из распределителя 12 подавали кислород под давлением 8 атм. Расход кислорода составлял .порядка 30 нм /ч/сопло. В сопло 13 подавали горючий газ - кислород и бутан.

Резку блюмсов из обычной стали мм проводили при враении диска 1 в направлении F, со

скоростью 10 об/с. Блюмс перемещался горизонтально навстречу диску 1 по направлению стрелки F.

Получен разрез шириной 10 мм, без расширения внизу. Шнур щлака, образовавшийся внизу на каждой боковой стороне разреза, приварился слабо. Эти шнуры имели объем почти в 10 раз меньше, чем когда резка производиПример

1500 мм, толщиной

Пример 2. Диск диаметром 6 мм оснащен по

периферии 183 соплами диаметром 3 мм. Скорость резки 90 м/ч. 01нур шлака, образовавшийся на обеих кромках над- реза, имел толщину, которой можно пренебречь. Можно также предусмотреть диск, состоящий, как турбинное колесо,из двух дисков, объединенных простыми л опатками, ориентирующими

подачу газа назад относительно направления вращения диска. Вместо последовательных кислородных струй Torда образуются объединенные струи, составляющие как бы непрерывное лез- вне кислорода.

Испытания, проведенные для диска диаметром 1100 мм, толщиной 10 мм и снабженного по периферии 132 соплами диаметром 3 мм, установленными нак- лонно под углом 60°, позволили получить скорость резания порядка 100 м/ч

Можно также резать горячую металлическую заготовку, например, браму или толстый лист, поступающий из ус- тановки непрерывной плавки. При этом сопло 13 можно исключить. Это наиболее интересное применение способа.

Согласно изобретению, резка может производиться непрерывно, несмотря на наличие локальных инородных включений, тогда как в традиционном способе резки локальный дефект часто прерывает сгорание и требует начи-

.нать операцию сначала в другом месте I

Способ позволяет разрезать непрерывно металлические заготовки, уложенные рядом. Интервал между двумя заготовками может быть порядка 10мм, при этом нет необходимости возобнов

Редактор М. Циткина Заказ 1162/58

Составитель В. Влодавская Техред В.Кадар

Тираж 976 ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, т. Ужгород, ул. Проектная, 4

О

5

0

0

5

лять начало операции благодаря наклону и кривизне фронта резки.

Можно использовать для резки не только кислород, но и другие газы, а также газ в состоянии плазмы.

Для резки холодных заготовок сопло 13 может быть заменено электрической дугой или плазменным соплом.

Формула изобретения Способ термической резки металлических заготовок газовыми струями, преимущественно кислорода, при котором г &зовые струи подают с периферии принудительно вращаемого диска-распределителя в плоскости симметрии диска под углом 15-60 к касательной к окружности диска, проведенной через точку пересечения продольной оси струи с окружностью диска и в направлении силы тяжести расплавленного металла и образующегося шлака, а диск- распределитель размещают со стороны торца заготовки и перемещают его вдоль линии реза, отличающий- с я тем, что, с целью повьппения производительности и снижения потерь металла, диск вращают в направлении, совпадающем с направлением вращения этого диска от реактивных составляющих сил подаваемых газовых струй.

Корректор N. Демчик Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ КИСЛОРОДНО-КОПЬЕВОЙ РЕЗКИ МЕТАЛЛОВ | 2006 |

|

RU2330748C2 |

| Способ термической резки стальных заготовок кислородом высокого давления и резак для его осуществления | 1982 |

|

SU1050825A1 |

| Способ кислородной резки стальных заготовок | 1990 |

|

SU1830319A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1993 |

|

RU2066689C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЕДИНОЙ КОГЕРЕНТНОЙ СТРУИ | 2000 |

|

RU2202070C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ РАФИНИРОВАНИЯ И ЛИТЬЯ | 2001 |

|

RU2280702C2 |

| Способ термохимической огневой обработки металлических заготовок и устройство для его осуществления | 1978 |

|

SU988178A3 |

| Резак для кислородной резки металла | 1980 |

|

SU929967A1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ И ОБРАБОТКИ ИЗДЕЛИЙ И ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2402630C2 |

| УСОВЕРШЕНСТВОВАННАЯ ФУРМА ДЛЯ LD ПРОЦЕССА ПРОИЗВОДСТВА СТАЛИ | 2006 |

|

RU2414512C2 |

Изобретение относится к газопламенной резке, в частности к способам термической резки металличес1k ких заготовок газовыми струями. Изобретение может быть использовано ni; резке заготовок больших размеров, таких как толстолистовой прокат, отливки или листовые отливки. Способ позволяет повысить производительность резки и снизить потери металла. Для резки заготовок используют принудительно вращаемый диск-распределитель 1 с радиальными каналами 3, окончивающимися на периферии диска отверстиями в форме сопел 5-11, через которые подают кислород. Диск вращают в направлении, совпадающем с направлением его вращения от реактивных составляющих сил подаваемых газовых струй. 1 ил. О) с о :лд о со см

| Устройство для приема информации | 1980 |

|

SU886034A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-03-30—Публикация

1982-07-06—Подача