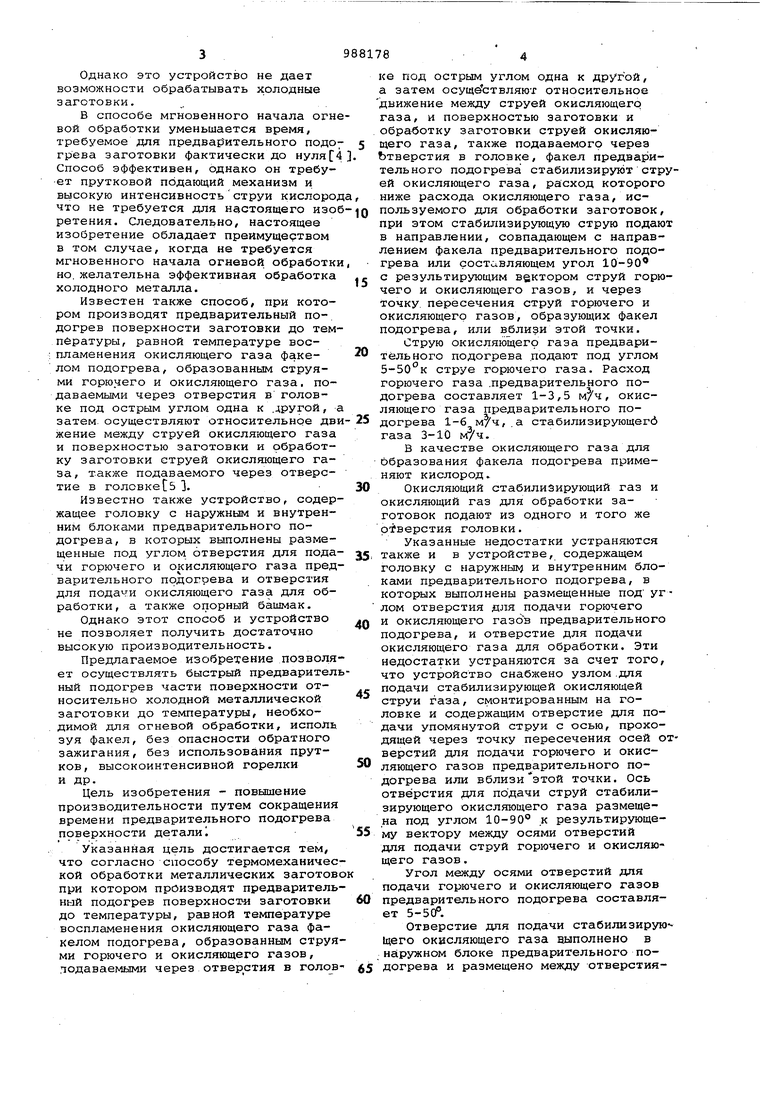

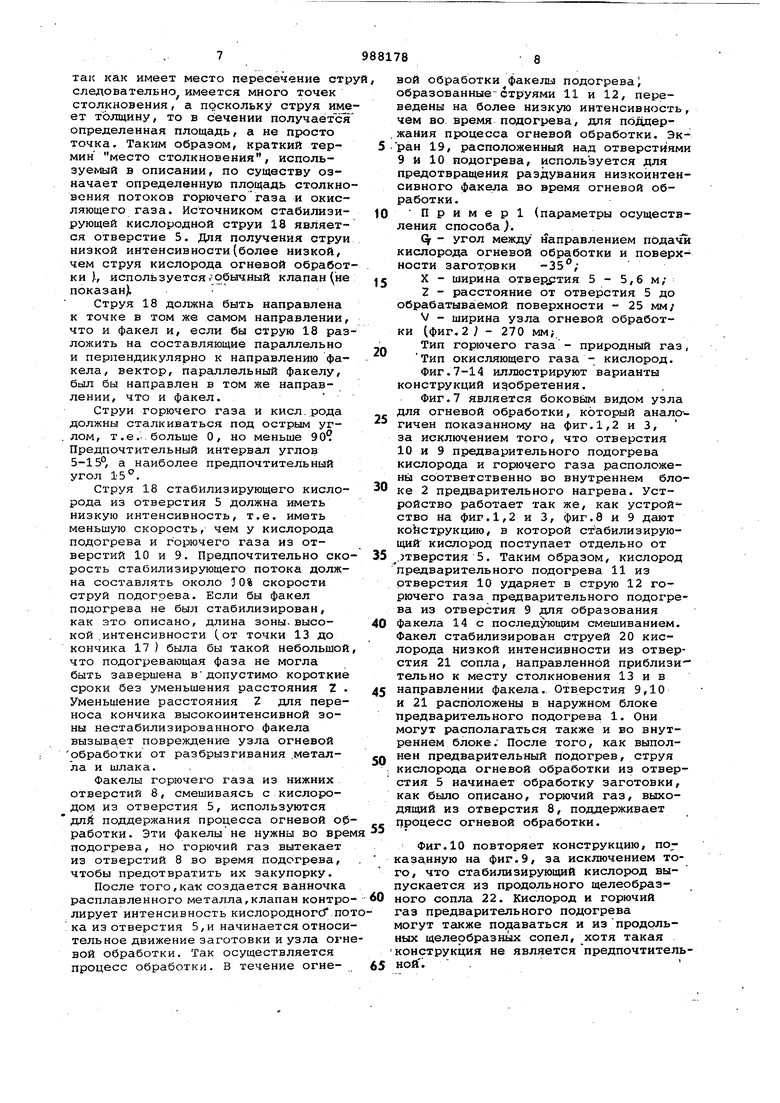

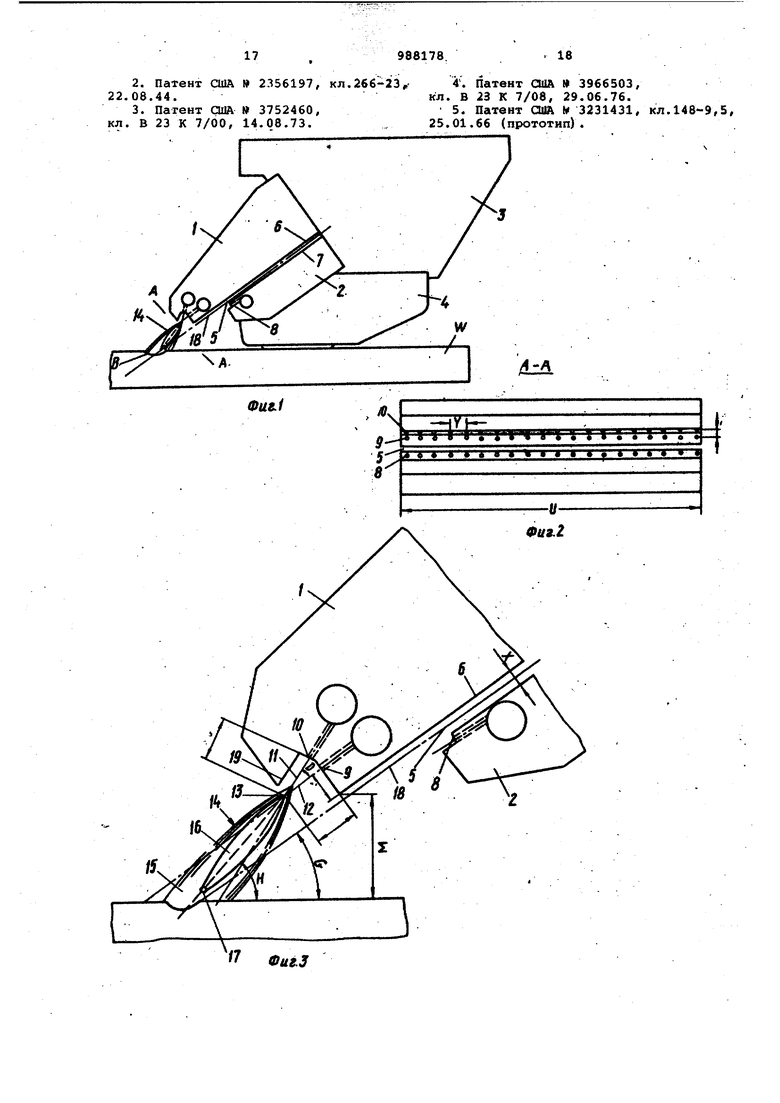

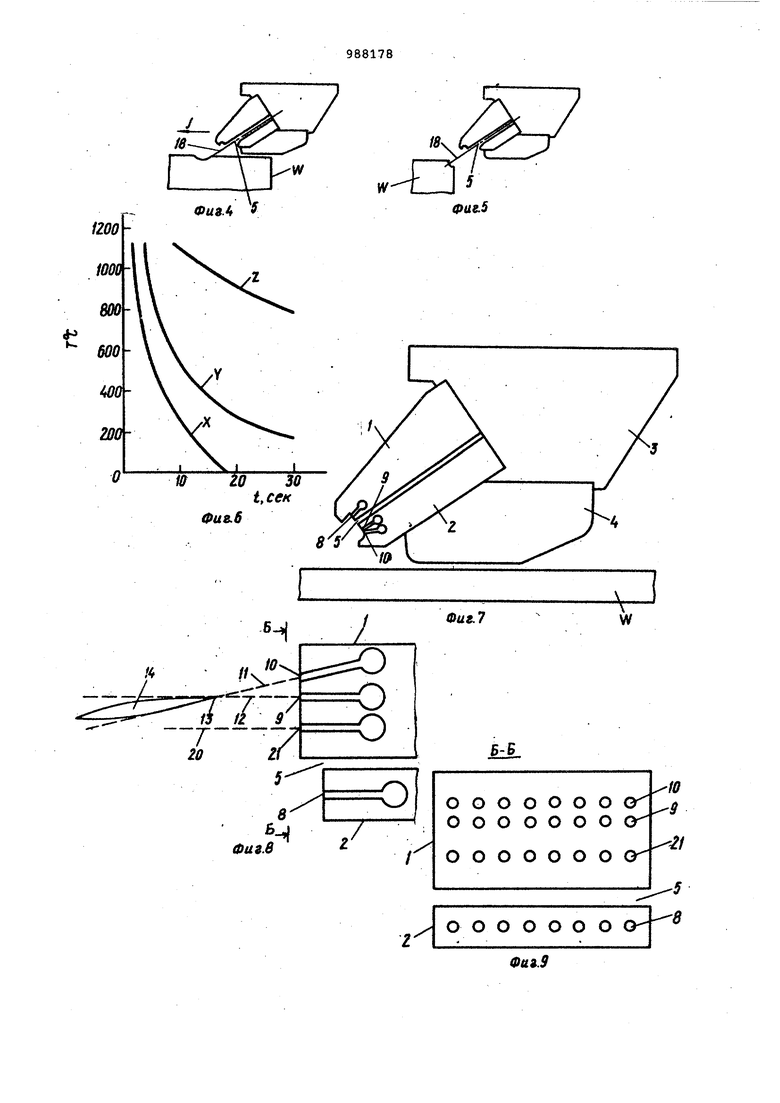

Изобретение относится к те1 4Охимическому удалению поверхностного слоя металлической заготовки, назван ному огневой обработкой. Более точно это изобретение включает способ и устройство предварительного нагрева поверхности метсшлической заготов ки дяя осуществления огневой обработ ки, которые могут быть использованы при зачистке заготовок в металлургическом производстве. Полный цикл огневой обработки . обычно состоит из трех стадий: 1) установка заготовки.в узел огневой обработки, 2) предварительный подогрев заготовки для образования ванночки расплавленного металла и 3) осуществление огневой обработки струей кислорода при относительном перемещении заготовки и узла или узлов огневой обработки. Это идобретение касается в осиовном стадии предварительного подогрева. Известны способы для осуществления предварительного подогрева , В этих способах предварительный подогрев осуществляют факелом, образо1:анным смешиванием кислорода и го:рк чего газа в горелке и воспламенением при выходе из горелки. Проблема смешивания кислорода и горючего газа .ш горелке, названная как предварительное перемешивание, заключается в том, что взрывоопасная сМесь вызывает обратное зажигание, т,е, воспламенение внутри горелки, которое может разрушить горелку и является опасным. Усовериенствованное предварительное перемешивание осуществляют в способе, в котором кислород и горючий газ смешиваются непосредственно перед выходом Из сопла 2, Несмотря на это усовершенствование, в устройствах все це возможно обратное зажигание, Если наружная часть сопла закрыта, например, раз0рызганным металлом,тогда как кислородное и горючее отверстия имеют выход внутрь узла, создается взрывоопасная смесь,которая может вызвать обратное зажмРгание, I устройстве предварительного нагрева с последующим перемешиванием используется уловительструи кислорода для того, чтобы уменьшить время огневой обработкиГз. Однако это устройство не дает возможности обрабатывать холодные заготовки. В способе мгновенного начала огн вой обработки уменьшается время, требуемое для предвар ительного подо грева заготовки фактически до нуля Способ эффективен, однако он требует прутковой подающий механизм и высокую интенсивность струи кислоро что не требуется для настоящего изо ретения. Следовательно, настоящее изобретение обладает преимущертвом в том случае, когда не требуется мгновенного начала огневой обработк но. желательна эффективная обработка холодного металла. Известен также способ, при котором производят предварительный подогрев поверхности заготовки до тем пературы, равной температуре воспламенения окисляющего газа факелом подогрева, образованным струями горючего и окисляющего газа, подаваемыми через отверстия в головке под острым углом одна к .другой, затем осуществляют относительное дв жение между струей окисляющего газа и поверхностью заготовки и обработку заготовки струей окисляющего газа, также подаваемого через отверстие в головке ь 3. Известно также устройство, содер жащее головку с наружным и внутренним блоками предварительного подогрева, в которых выполнены размещенные под углом отверстия для пода чи горючего и окисляющего газа пред варительного подогрева и отверстия для подачи окисляющего газа для обработки, а также опорный башмак. Однако этот способ и устройство не позволяет получить достаточно высокую производительность. Предлагаемое изобретение позволя ет осуществлять быстрый предварител ный подогрев части поверхности относительно холодной металлической заготовки до температуры, необходимой для огневой обработки, испоЛь зуя факел, без опасности обратного зажигания, без использования прутков, высокоинтенсивной горелки и др. Цель изобретения - повышение производительности путем сокращения времени предварительного подогрева поверхности детали Указанная цель достигается тем, что согласно способу термомеханичес кой обработки металлических заготов при котором производят предваритель ный подогрев поверхности заготовки до температуры, равной температуре воспламенения окисляющего газа факелом подогрева, образованным струя ми горючего и окисляющего газов, додаваемыми через отверстия в голов ке под острым углом одна к другой, а затем осуществляют относительное движение между струей окисляющего газа, и поверхностью заготовки и обработку заготовки струей окисляющего газа, также подаваемого через Ьтверстия в головке, факел предварительного подогрева стабилизируют струей окисляющего газа, расход которого ниже расхода окисляющего газа, используемого для обработки заготовок, при этом стабилизирующую струю подают в направлении, совпадающем с направлением факела предварительного подогрева или составляющем угол 10-90 с результирующим вектором струй горючего и окисляющего газов, и через точку пересечения струй горючего и окисляющего газов, образующих факел подогрева, или в близи этой точки. Струю окисляющего газа предварительного подогрева .подают под углом 5-50°к струе горючего газа. Расход горючего газа .предварительного подогрева составляет 1-3,5 м}ч, окисляющего газа предварительного подогрева 1-6 м/ч,.а стабилизирующегб газа 3-10 . В качестве окисляющего газа для образования факела подогрева применяют кислород. Окисляющий стабилизирующий газ и окисляющий газ для обработки заготовок подают из одного и того же отверстия головки. Указанные недостатки устраняются также и в устройстве, содержащем головку с наружны и внутренним блоками предварительного подогрева, в которых выполнены размещенные под углом отверстия для подачи горючего и окисляющего газов предварительного подогрева, и отверстие для подачи окисляющего газа для обработки. Эти недостатки устраняются за счет того, что устройство снабжено узлом .для подачи стабилизирующей окисляющей струи газа, смонтированным на головке и содержащим отверстие для подачи упомянутой струи с осью, проходящей через точку пересечения осей отверстий для подачи горючего и окисляющего газов предварительного подогрева или вблизиэтой точки. Ось отверстия для подачи струй стабилизирующего окисляющего газа размеще.на под углом 10-90° .к результирующему вектору между осями отверстий для подачи струй горючего и окисляющего газов. Угол между осями отверстий для подачи горючего и окисляющего газов предварительного подогрева составляет 5-50°. Отверстие дня подачи стабилизирующего окисляющего газа выполнено в наружном блоке предварительного подогрева и размещено между отверстия. ми для подачи горючегго газа предвар тельного подогрева и отверстием для подачи окисляющего газа для обработ |ки заготовки,при этом оси отверстцЯ для подачи стабилизирующего и оки ляющего газа для обработки Лараллел ны. На фиг, 1 изображено устройство для огневой обработки, вид сбоку; на фиг.2.- сечение. А-А на фигЛ; на фиг.З - устройство, крупный масш таб; на фиг. 4 - размещение ванночки р плавленного металла относительно ки лородной струи огневой обработки в чале обработки на плоской части раб чей поверхности; на фиг. 5- край ра чей поверхности, начальная фаза обр ботки; на фиг.6 - сравнительные графи времени предварительного нагрева рабо чей п 6верхности для предлагаемого и известного способов/ на фиг. 7 конструкция, где выпуск струй предварительного нагрева осуществляется из нижней части блока,- на фиг. 8 устройство, имеющее раздельное отверстие стабилизирующего кислорода и кислорода для обработки вид сбоку на фиг. 9 - разрез Б-Б на фиг.З на фиг. 10 - устройство, данное на фиг. 8 ,. вид спереди; на фиг. 11 .устройство, имеющее отдельные каналы для стабилизирующего кислорода обработки, у которого стабилизирующие и подогревающие струи соединяются в одном месте, вид сбоку; на фиг.12 - устройство, показанное на фиг.З, у которого потоки стабилизирующего и подогревающего пото ков соединяются в одном месте, вид сбоку; на фиг. 13 - устройство, в ко тором стабилизирующая струя направляется ориентировочно к соударению подогревающих струй, но не в направлении факела, вид сбоку; на фиг.14 устройство, показанное на фиг.13, у которого стабилизирующий поток проходит через точку столкновения подогревающих потоков, вид сбоку. Фиг.1,2 и 3 иллюстрируют предпочтительную конструкцию изобретения для осуществления способа обработки Узел огневой обработки включает наружный блок 1 предварительного нагрева,, внутренний блок 2, головку 3 и башмак 4. Блоки 1 и 2 названы блоками предварительного подс5грева, так как подогревающий факел выпускается в обычном устройстве из этих блоков. Однако на фиг.1,2 и 3 проиллюстрировано устройство, в котором только факелы, выпущенные из наружного блока подогрева,используются для предварительного подогрева. ц1злевое отверстие 5, из которого выпускается струя кислорода для огневой обработки в виде плоской струи образована нижней поверхностью б наружного блока 1 подогрева и верхней поверхностью 7 нижнего блока 2 подогрева. Внутренний блок 2 подогрева имеет ряд отверстий газовых проходов для )чего газа 8. Кислород и Горючий газ поступает к головке 3 через трубки (не показаны и затем к соответствующим газовым проходам. Башмак 4 перемещается по поверхности заготовки W во время огневой обработки для того, чтобы поддерживать отверстие для огневой обработки на постоянном расстоянии . Z (фиг.З) от рабочей поверхности. Огневая обработка осуществляется . в результате попаданий на расплавленный металл плоского потока кислорода огневой обработки, выпущенного из отверстия 5 под острялм углом к рабочей поверхности, а узел огневой обработки совершает при этом движение относительно заготовки. Наружный блок предварительного нагрева имеет ряд отверстий 9 для горючего газа и ряд отверстий 10 для кислорода предварительного подогрева, к каждому из упомянутых отверстий имеется проход (,не показан для подачи гоЕяочего газа и кислорода соответственно. Кислородные отверстия расположены над отверстиями для горючего газа, возможно и обратное расположение этих отверстий, хотя это менее предпочтительно. В общем случае предпочтительным является расположение кислородных отверстий подогрева между отверстиями горючего газа и ниже отверстия стабилизирующего кислорода . Способ осуществляется следующим образом... Струи 11 кислорода предварительного подогрева, выходящие из отверстия 10, и струи 12 горючег9 газа предварительного подогрева, выходящие от отверстия 9, сталкиваются, образуя горючую смесь. Столкновение прр-. ИСХОДИТ в точке 13 (фиг.З К В результате воспламенения образуется факел 14, имекщий низкой интенсивности и зону 16 высокой интенсивности. Зона 16 высокой интенсивности может быть вытянута так, чтобы ее кончик 17 находился над поверхностью заготовки, создавая тем самым еще более эффективный факел, и достигалась стабилизация факела предварительного нагрева поступлением струи кислорода низкой интенсивности, которая проходит почти к точке 13 столкновения и в том же направлении, что и факел 14. Проход струи 18 низкой интенсивности почти к точке столкновения означает, что струя должна проходить близко к точке 13, но не через нее, Следует иметь в виду, что термин -пятно столкновения является более точным, чем точка столкновения, так как имеет место пересечение ст следовательно имеется много точек столкновения, а поскольку струя им ет толщину, то в сечении получаете определенная площадь, а не просто точка. Таким образом, краткий термин место столкновения, используемый в описании, по существу означает определенную площадь столкно вения потоков горючегогаза и окисляющего газа. Источником стабилизирующей кислородной струи iS является отверстие 5. Для получения струи низкой интенсивности(более низкой, чем струя кислорода огневой обработ ки )., используется .Обычный клапан не показан). Струя 18 должна быть направлена к точке в том же самом направлении что и факел и, если бы струю 18 раз ложить на составляющие параллельно и перпендикулярно к направлению факела, вектор, параллельный факелу, был бы направлен в том же направлении, что и факел. Струи горючего газа и кисл.рода должны сталкиваться под острым углом, т.е.- больше О, но меньше 90 Предпочтительный интервал углов 5-15°, а наиболее предпочтительный угол 15°. Струя 18 стабилизирующего кислорода из отверстия 5 должна иметь низкую интенсивность, т.е. иметь меньшую скорость, чем у кислорода подогрева и горючего газа из отверстий 10 и 9. Предпочтительно ско рость стабилизирующего потока должна составлять около 0% скорости струй подогрева. Если бы факел подогрева не был стабилизирован, как это описано, длина зоны-высокой .интенсивности (от точки 13 до кончика 17 ) была бы такой небольшой что подогревающая фаза не могла быть завершена в допустимо короткие сроки без уменьшения расстояния 7 Уменьшение расстояния Z для переноса кончика высокоинтенсивной зоны нестабилизированного факела вызывс ет повреждение узла огневой обработки от разбрызгивания .металла и шлака. . Факелы горючего газа из нижних отверстий 8, смешиваясь с кислородом из отверстия 5, используются дли поддержания процесса огневой об работки. Эти факелы не нужны во вре подогрева, но горючий газ вытекает из отверстий 8 во время подогрева, чтобы предотвратить их закупорку. После того,как создается ванночка расплавленного металла,клапан контро лирует интенсивность КИСЛОРОДНОГС ПО ка из отверстия 5, и начинается относи тельное движение заготовки и узла ог вой обработки. Так осуществляется процесс обработки. В течение огневой обработки факелы подогреваi образованные-струями 11 и 12, переведены на более низкую интенсивность, чем во время подогрева, для поддержания процесса огневой обработки. Экран 19, расположенный над отверстиями 9и 10 подогрева, используется для предотвращения раздувания низкоинтенсивного факела во время огневой обработки . Пример (параметры осуществления способа ), Gf - угол между направлением подачи кислорода огневой обработки и поверхности загот.овки -35°; X - ширина отверстия 5 - 5,6 м; 2 - расстояние от отверстия 5 до обрабатываемой поверхности - 25 мм; V - ширина узла огневой обработки (фиг.2 - 270 мм; Тип горючего газа - природный газ, Тип окисляющего газа - кислород. Фиг.7-14 иллюстрируют варианты конструкций изобретения. Фиг.7 является боковвлм видом узла для огневой обработки, который анало-гичен показанному на фиг.1,2 и 3, за исключением того, что отверстия 10и 9 предварительного подогрева кислорода и горючего газа расположены соответственно во внутреннем блоке 2 предварительного нагрева. Устройство работает так же, как устройство на фиг.1,2 и 3, фиг.8 и 9 дают конструкцию, в которой стабилизирующий кислород поступает отдельно от .зтверстия 5. Таким образом, кислород предварительного подогрева 11 из отверстия 10 ударяет в струю 12 горючего газа предварительного подогрева из отверстия 9 для образования факела 14 с последующим смешиванием. Факел стабилизирован струей 20 кислорода низкой интенсивности из отверстия 21 сопла, направленной приблизи тельно к месту столкновения 13 и в направлении факела. Отверстия 9,10 и 21 расположены в наружном блоке предварительного подогрева 1. Они могут располагаться также и во внутреннем блоке . После того, как выполнен предварительный подогрев, струя кислорода огневой обработки из отверстия 5 начинает обработку заготовки, как было описано, горючий газ, выходящий из отверстия 8, поддерживает процесс огневой обработки. Фиг.10 повторяет конструкцию, показанную на фиг.9, за исключением того, что стабилизирующий кислород выпускается из продольного щелеобразного сопла 22. Кислород и горючий газ предварительного подогрева могут также подаваться и изпродольных щелеобразных сопел, хотя такая конструкция не является предпочтительной. .

ФИГ.1Л. является видом сбоку устройства, имеющего отверстия стабилизирующего кислорода 21 отдельно от отверстий 5, подобно фиг.8. Однако Стабилизирующая кислородная струя 20 проходит через место стоякновения 13 струи 11 кислорода предварительного подогрева и струи 12 горючего газа подогрева. Экраны 19 и 23, не являясь обязательно необхо дйкшми,увеличивают предел,cBboite которого расход подогревающих и стабили зирукндих струй может быть изменен, при этом получен стабилизированный факел. Если отверстие горючего газа расположено не между отверстиями подогревающего и стабилизирую11|его кислорода, экран, расположенный близко к отверстию гоцмочего газа, особенно полезен.

Фиг.12 является видом сбоку устройства, в котором стабилизирующий кислород и кислород обработки вьшускается из отверстия 5, как и в устройстве, изображённом на фиг.З. Однако на фиг.12 стабилизирушций кислород проходит через июсто стол сновения подогревающих струй. Это устройство хотя и не является предпочтительным, также способно создавать .стабилизированнь подогревающий факел, при этом место столкновения 13 расположено вьше заготовки (не показано) .

Фиг.13 является видом сбоку устройства, в котором напрсшлеиие стабилизирующей кислородной струи 20 ие совпадает с направлением факела. Таким образсм, струя 11 кислорода подогрева и струя 12 горючего газа подогрева сталкиваются в точке 13, как было описано, образуя факел 14.

Фиг.14 является видом сбоку устройства, подобного устройству, изображенному на фиг.13, за исключением того, что струя 20 стабилизирующего кислорода проходит через место столкновения струй подогрева. Эта конструкция также является работоспособной.

Устройство работает следуюищм об разом.

Из отверстий 9 и 10 подают соответственно струи кислорода и горючего газа предварительного подогрева. Струи сталкиваются, рбразуягорючую смесь. Столкновение происходит в точке 13. Затем из отверстия 5 (фиг.З) или 21 (фиг. 8), 11-14, или щели 22 (фиг.10 ) подают струю стабилизирующего кислорода низкой интенсивности. После того как выполнен предварительный подогрев, из отверстия 5 подают струю кислорода и начинают обработку заготовки. .

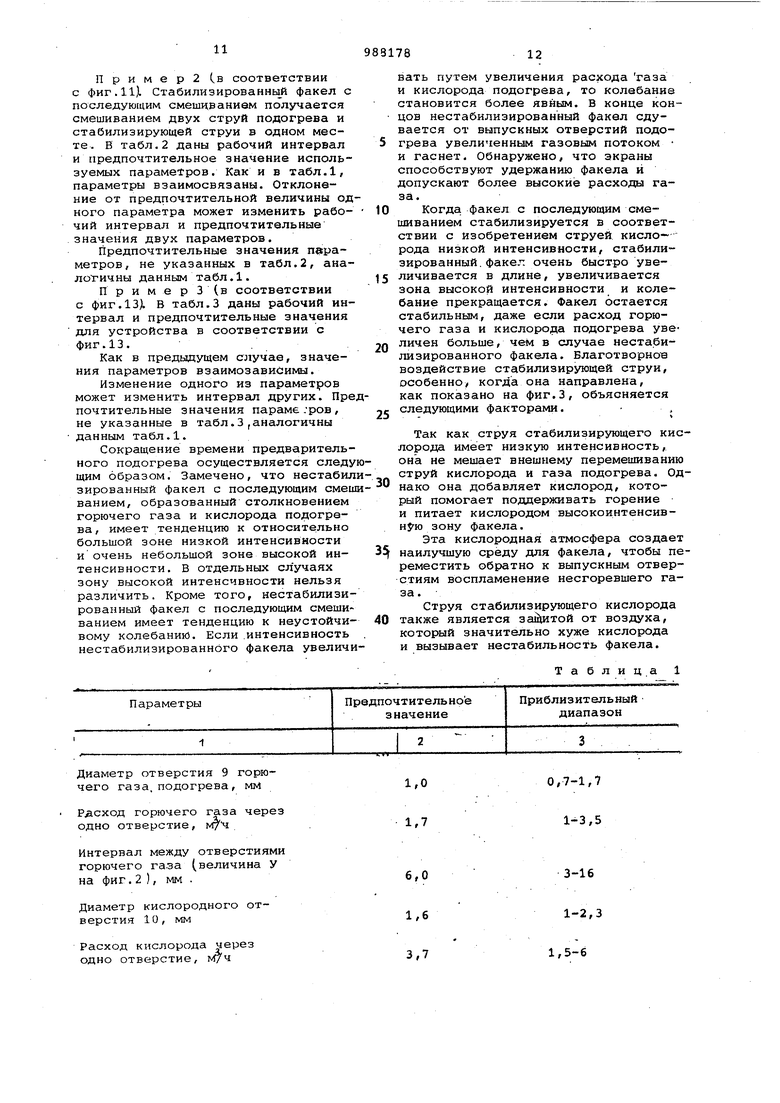

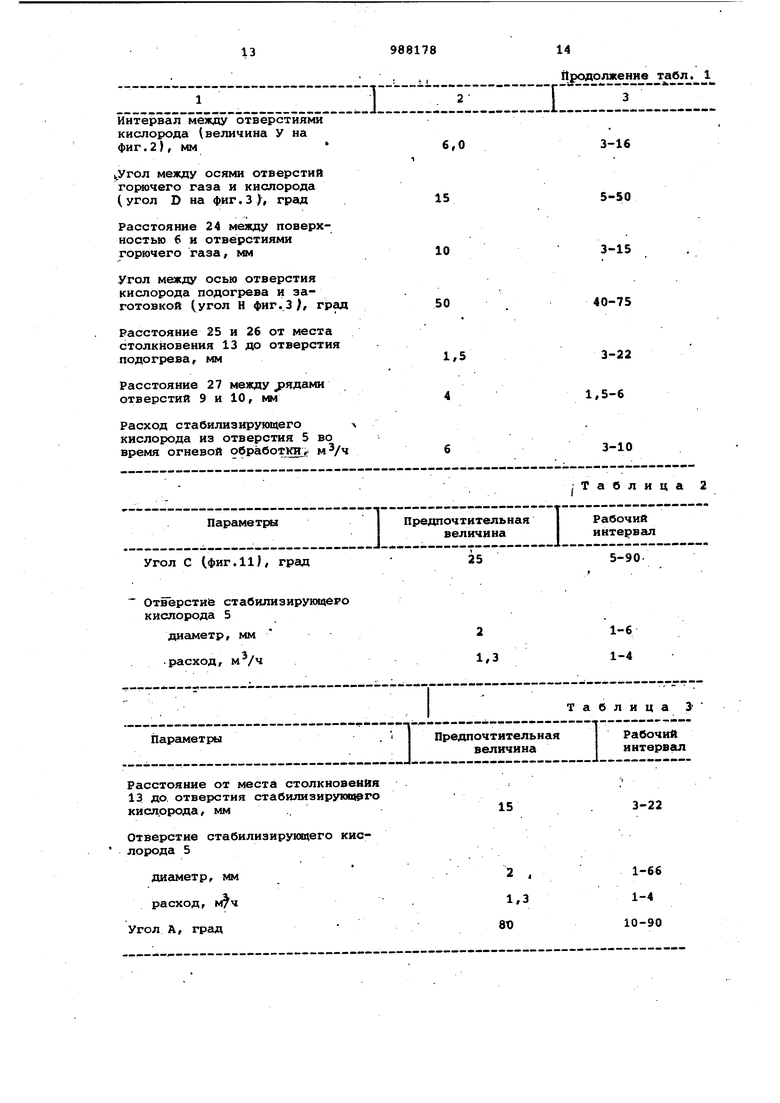

В табл.1 представлены диапазоны и. предпочтительная величина параметров для устройства с техническими

параметрами, представленными в примере 1.

, Предпочтительной формой отверстий 9 и 10 является окружность, но воэможны и другие конфигурации. Например, отверстия могут быть квадратными или прямоугольными. Может использоваться единственное кислородное сопло и единственное сопло для горючего газа, но это нежелательно. Изобретение работает наилучшим образом, если использовать множество кислородых отверстий и отверстий для горючего газа «расположенных в ряды напротив друг друга (фиг.2 и 101

Казкдое кислородное отверстие 10 расположено прямо напротив отверстия го|ж)чего газа 9.

Угол наклона факела 14, т.е.

угол, образованный осью факела 14 и плоскостью заготовки Х/ , должен иметь значение в интервале 40-55 и координатой 2.равной 25 мм.Если угол превышает 55° факел стремится еде

лать выемку в заготовке.если угол меньше 40 кончик 47 высокоиитенсивной зоны 16 находится слишком далеко от рабочей поверхности, чтобы обеспечить подогрев в короткое

время. Угол наклона факела определяется значением параметров,указанных в табл.1 и примере 1.

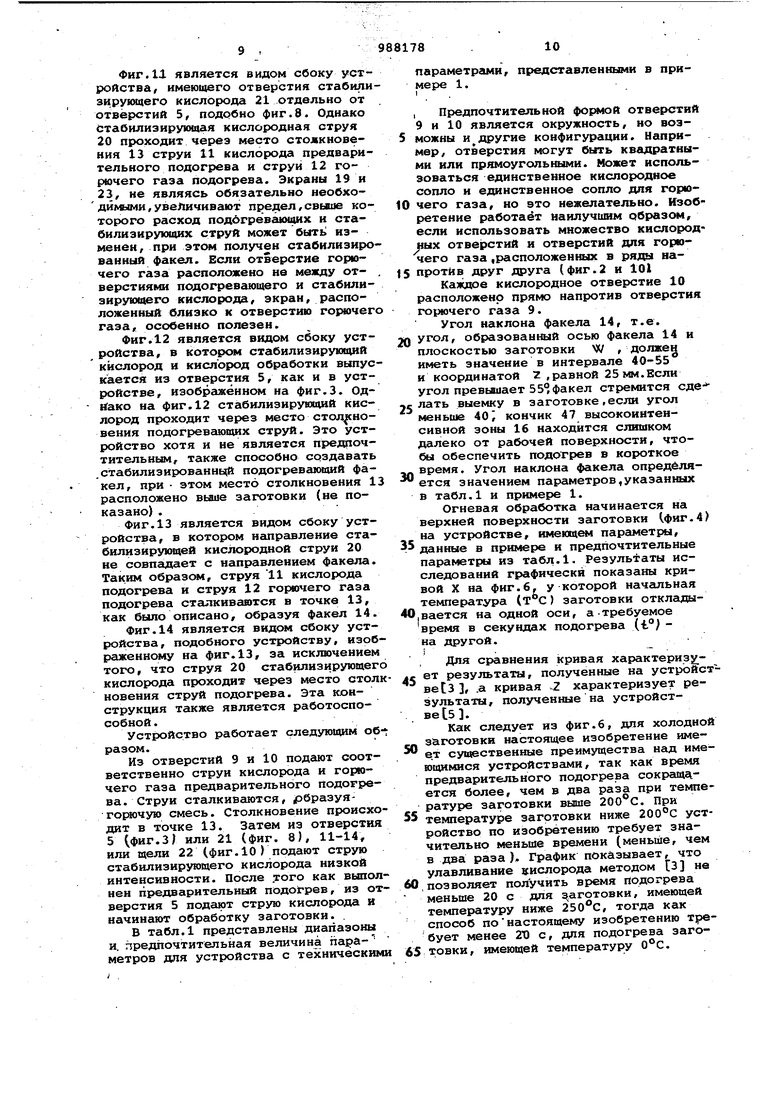

Огневая обработка начинается на верхней поверхности заготовки (фиг.4) на устройстве, имеищшл параметры,

данные в примере и предпочтительные параметры из табл.1. Результаты исследований графически показаны кривой X на фиг.6, у которой начальная температура (Т С) заготовки откладывается на одной оси, а-требуемое время в секундах подогрева (i.°) на другой.

.-

Для сравнения кривая характериз ет результаты, полученные на устройствеСз Зг А кривая .2 характеризует результаты, полученные на устройстBetS.

Как следует из фиг.6, для холодной заготовки настоящее изобретение имеет существенные преимущества нг1Д имеющимися устройствами, так как время предварительного подогрева сокращается более, чем в два раза при температуре заготовки выше 200 С. При температуре заготовки ниже 200°С устройство по изобретению требует значительно меньше времени (меньше, чем в два раза). График показывает, что улавливание кислорода методом 3 не позволяет получить время подогрева меньше 20 с для аготовки, имеющей температуру ниже , тогда как способ понастоящему изобретению требует меиее 20 с, для подогрева загоТовки, имеющей температуру . Пример2 (в соответствии с фиг.ИЛ Стабилизированный факел с последующим смешиванием получается смешиванием двух струй подогрева и стабилизирующей струи в одном месте. В табл,2 даны рабочий интервал и предпочтительное значение используемых параметров. Как и в табл.1, параметры взаимосвязаны. Отклонение от предпочтительной величины од ного параметра может изменить рабочий интервал и предпочтительные значения двух параметров. Предпочтительные значения параметров, не указанных в табл.2, ана логичны данньдм табл.1. ПримерЗЧв соответствии с фиг. 13), В табл.3 даны рабочий ин тервал и предпочтительные значения для устройства в соответствии с фиг.13. Как в предыдущем случае, значения параметров взаимозависимы. Изменение одного из параметров может изменить интервал других. Пре почтительные значения параме;ров, не указанные в табл.3 аналогичны данным табл.1. Сокращение времени предварительного подогрева осуществляется следу щим образом. Замечено, что нестабил зированный факел с последующим смеш ванием, образованный столкновением горючего газа и кислорода подогрева , имеет тенденцию к относительно большой зоне низкой интенсивности иочень небольшой зоне высокой интенсивности. В отдельных случаях зону высокой интенсивности нельзя различить. Кроме того, нестабилизированный факел с последующим смешиванием имеет тенденцию к неустойчивому колебаний. Если .интенсивность нестабилизированного факела увеличи вать путем увеличения расхода газа и кислорода подогрева, то колебание становится более явным. В конце концов нестабилизированный факел сдувается от выпускных отверстий подогрева увеличенным газовым потоком и гаснет. Обнаружено, что экраны способствуют удержанию факела и допускают более высокие расходы газа. Когда факел с последующим смешиванием стабилизируется в соответствии с Изобретением струей кисло- рода низкой интенсивности, стабилизированный, факел очень быстро увеличивается в длине, увеличивается зона высокой интенсивности и колебание прекращается. Факел остается стабильным, даже если расход горючего газа и кислорода подогрева увеличен больше, чем в случае нестабилизированного факела. Благотворное воздействие стабилизирующей струи, особенно, когда она направлена, как показано на фиг.З, объясняется следующими факторами. Так как струя стабилизирующего кислорода имеет низкую интенсивность, она не мешает внешнему перемешиванию струй кислорода и газа подогрева. Однако она добавляет кислород, который помогает поддерживать горение и питает кислородом высокоинтенсивн ю зону факела. Эта кислородная атмосфера создает наилучшую среду для факела, чтобы переместить обратно к выпускным отверстиям воспламенение несгоревшего газа. Струя стабилизирующего кислорода также является от воздуха, который значительно хуже кислорода и вызывает нестабильность факела. Таблица 1

Диаметр отверстия 9 горючего газа, подогрева, мм

Рдсход горючего газа через

о гаг ,

Интервал между отверстиями горючего газа (величина У на фиг.2 ), мм .

Диаметр кислородного отверстия 10, мм

Расход кислорода через одно отверстие, Муч

0,7-1,7 1-3,5

3-16 1-2,3 1,5-6

Интервал между отверстиями кислорода (величина У на фиг.2 ), мм

(.Угол между осями отверстий гос очего газа и кислорода ( угол D на фиг.3 Ь град

Расстояние 24 между поверхностью 6 и отверстиями горючего газа, мм

УГОЛ между осью отверстия кислорода подогрева и заготовкой (угол Н фиг.З ), гра

Расстояние 25 и 26 от места столкновения 13 до отверстия подогрева, мм

Расстояние 27 между д}ядами отверстий 9 и 10, мм

Расход стабилизирующего кислорода из отверстия 5 во время огневой обработмйг, ПараметЕЯяI Пред Угол С (фиг.11), град Отверстие стабилизирую14еро кислорода 5 диаметр, мм расход, м /ч Параметры I

Расстояние от места столкновения 13 до. отверстия стабилизирующего кислорода, мм .,

Отверстие стабилизирукяцего кислорода 5

диаметр, мм расход, м/ч Угол А, град

Продолжение табл. 1

I

3-16

5-50

3-15

40-75

3-22

1,5-6

3-10 I I

3-22

1-66 1-4 10-90 j Таблица 2 почтительная I Рабочий величина I интервал 255-90 21-6 1,31-4 ТаблицаЗ Предпочтительная I Рабочий величина интервал

Формула изобретения

и обработку заготовки струей окисляющего газа, также подаваемого через отверстие в головке, о тли ч а ющ и и с я тем, что, с целью повышения производительности путем сокращения времени предварительного подогрева поверхности детали, факел подогрева стабилизируют струей окисляющего газа, расход которогониже расхода окисляющего газа, используемого для обработки заготовок ,при 3TOi-i стабилизирующую струю подают в направлении, совпадающем с направленим факела предварительного подогрева или составляющем угол 10-90 с результирующим вектором струй горючего и окисляющего газов, и через точку пересечения струй горючего и окисляющего газов , образующих факел подогрева, или вблизи этой точки.

лдного и того же отверстия головки.

0 7. Устройство по п..6,0 т л ич а. ю щ е е с я тем,что ось отверсти для подачи стабилизирующего окисляющего газа расположена под углом 1090° к результирующему вектору между

5 осями отверстий для подачи струй горючего и окисляющего газов.

Приоритет по пунктам 26.09.77 по пп.2-5 и 7-9. Пункты 1 и 6 формулы имеют двойную приоритетную основу.

через точку пересечения струй 1:орючего и окисляющего газов предварительного подогрева.

вблизи точки пересечения струи горючего и окисляющего газов предварительного нагрева.

оси отверстия для подачи стабилизирующего окисляющего газа точки пересечения осей отверстий для подачи горючего и окисляющего газов предварительного подогрева.

. 03.06.78 по п.6, при размещения оси отверстия для подачи стабилизирующего окисляющего газа вблизи точки пересечения осей отверстий для подачи горючего и окисляющего газов предварительного подогрева.

Источники информации, принятые во внимание при экспертизе

1: Патент США 2267405, кл. 148-9. 23.12.41. 2.Патент США 2356197,кл.266-23,22.08,44. 3.Патент США 3752460, кл. В 23 К 7/00, 14.08.73. , 4. Патент США О 3966503, кл. В 23 К 7/08, 29.06.76. 5. Патент США N-3231431, кл.148-9,5, 25.01.66 (прототип).

Д1Д 7 Фиг. Фиг.2

J

k.

W

ооооооск 9 о о о о о о о

-22 О О О О О ОО ОФи8.10

Авторы

Даты

1983-01-07—Публикация

1978-09-25—Подача