1

Изобретение относится к газовой резке металлов из малоуглеродистой стали. В качестве горючего газа может использоваться ацетилен, пропан-бутан, природный газ и другие газы-заменители.

Известен резак, содержащий корпус, несущую головку с мундштуком, в котором выполнен центральный канал для подачи режущего кислорода с закруткой струи завихрителем 1.

Недостатком этого резака является то, что в сопле переходы от подводящей трубки к входному дозвуковому участку и от горловины к выходному цилиндрическому участку выполнены в виде внезапного сужения и внезапного расширения, что приводит к увеличению гидравлических потерь.

Кроме того, форма буравчика не является наиболее целесообразной для завихрителя и он не может выполняться любой формы, поскольку размещается в канале малого диаметра с большими скоростями потока. Ленточные завихрители, размещаемые в мундштуках и частично в головке резака, имеют относительную длину 5D, что приводит к образованию провала в эторе скорости за завихрителем, нарушению симметрии и разделению выходящей струи на два потока.

Причем-лента 0,5-1,5 мм в канале с диаметром 4 мм создает загромождение для потока 16-50 /0. При закручивании ленты (с ростом угла закрутки завихрителя) загромождение увеличивается. К тому же наличие в выходной части завихрителя прямолинейного участка приводит к раскручиванию и спрямлению потока, а отсутствие обтекателя - к образованию развитого аэродинамического следа.

Указанные недостатки приводят к снижению коэффициента расхода сопла, уменьшению дальнобойности и компактности режущей струи, что снижает скорость кисло 5 родной резки металла.

Цель изобретения - повышение производительности и качества резки.

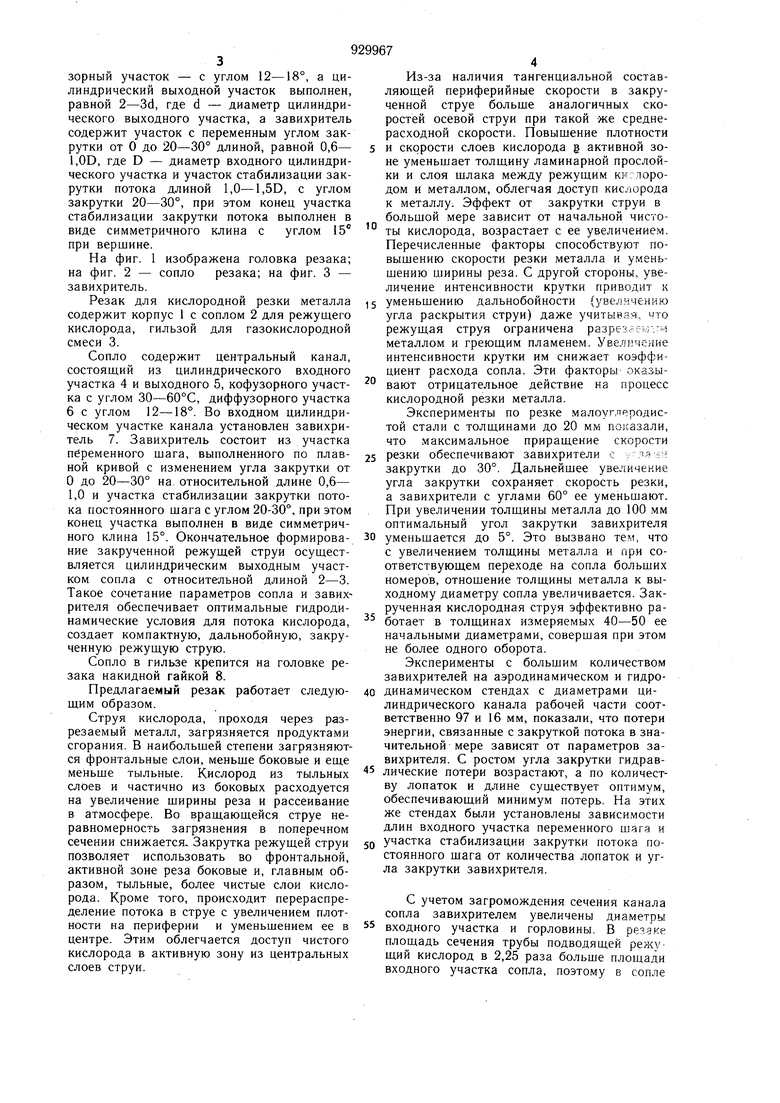

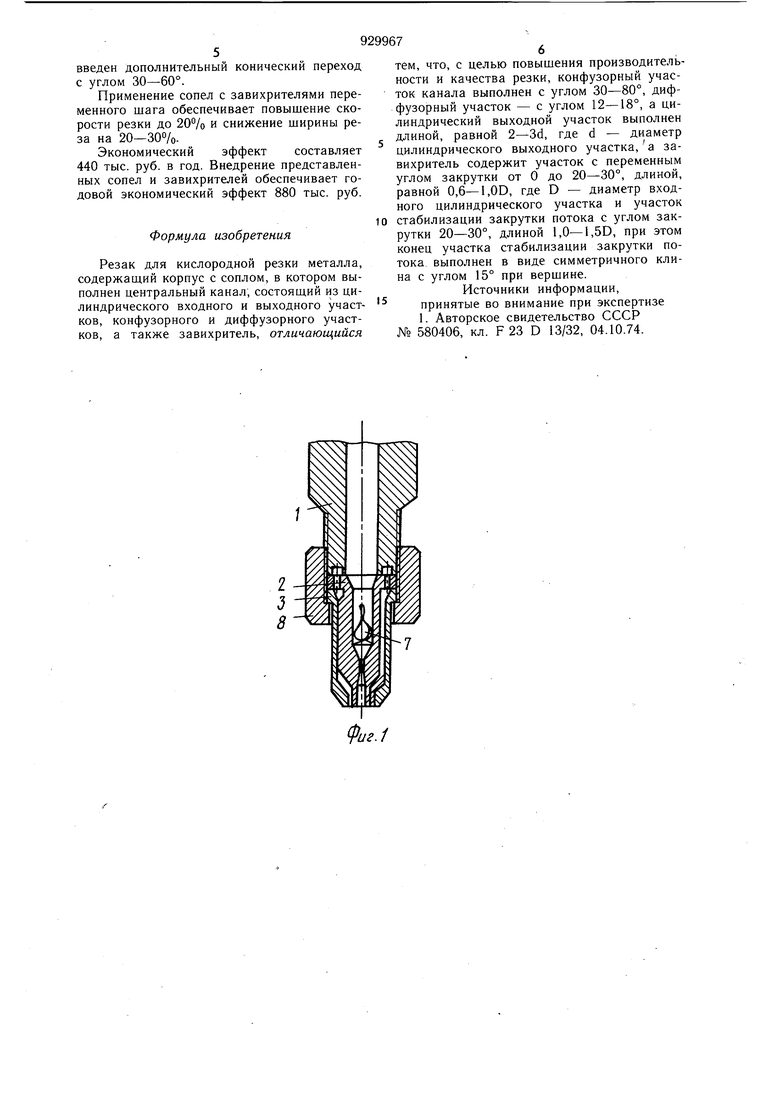

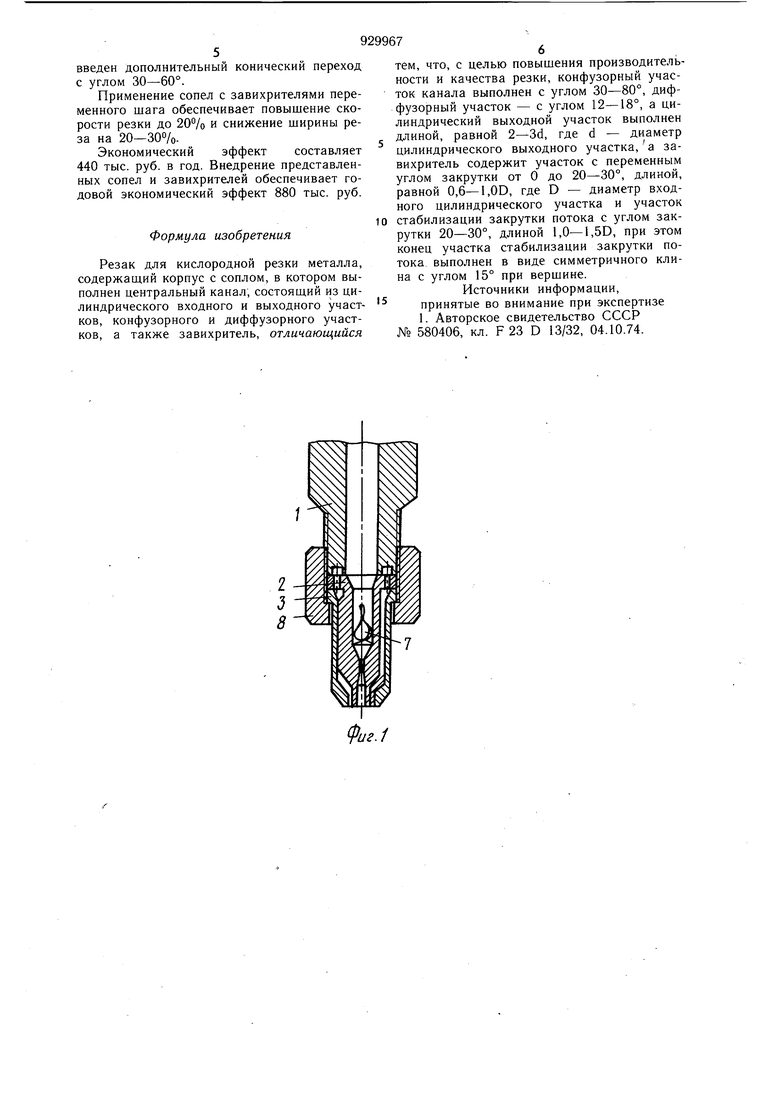

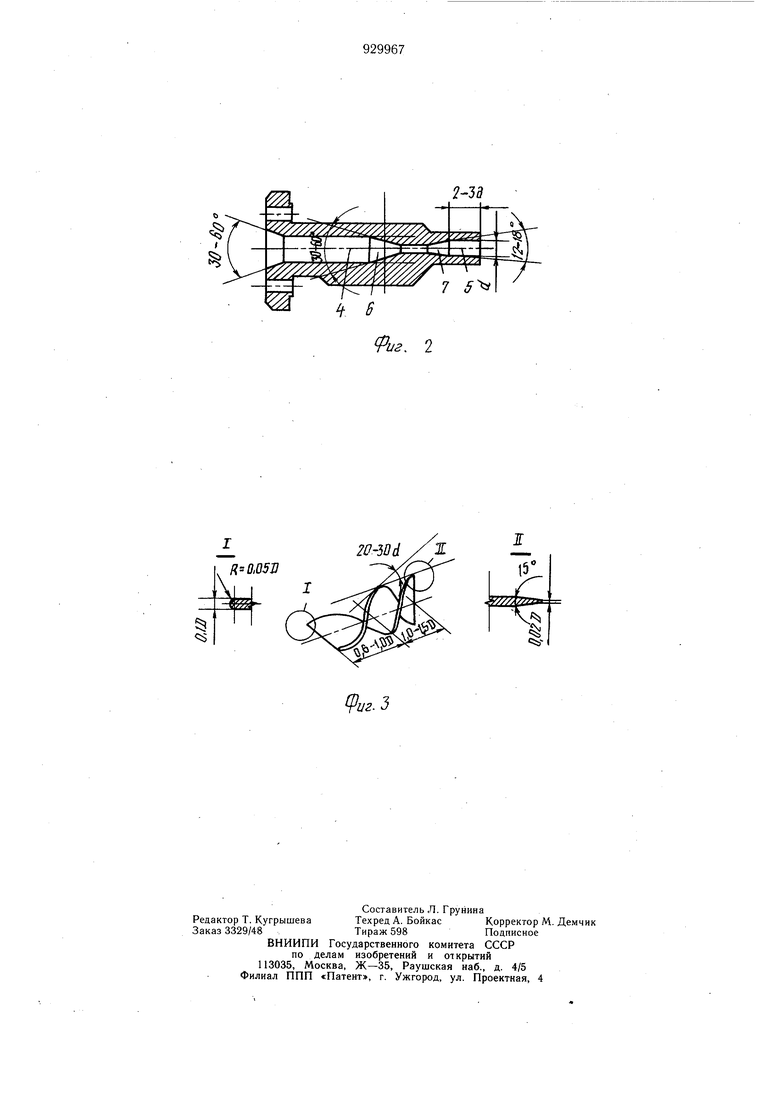

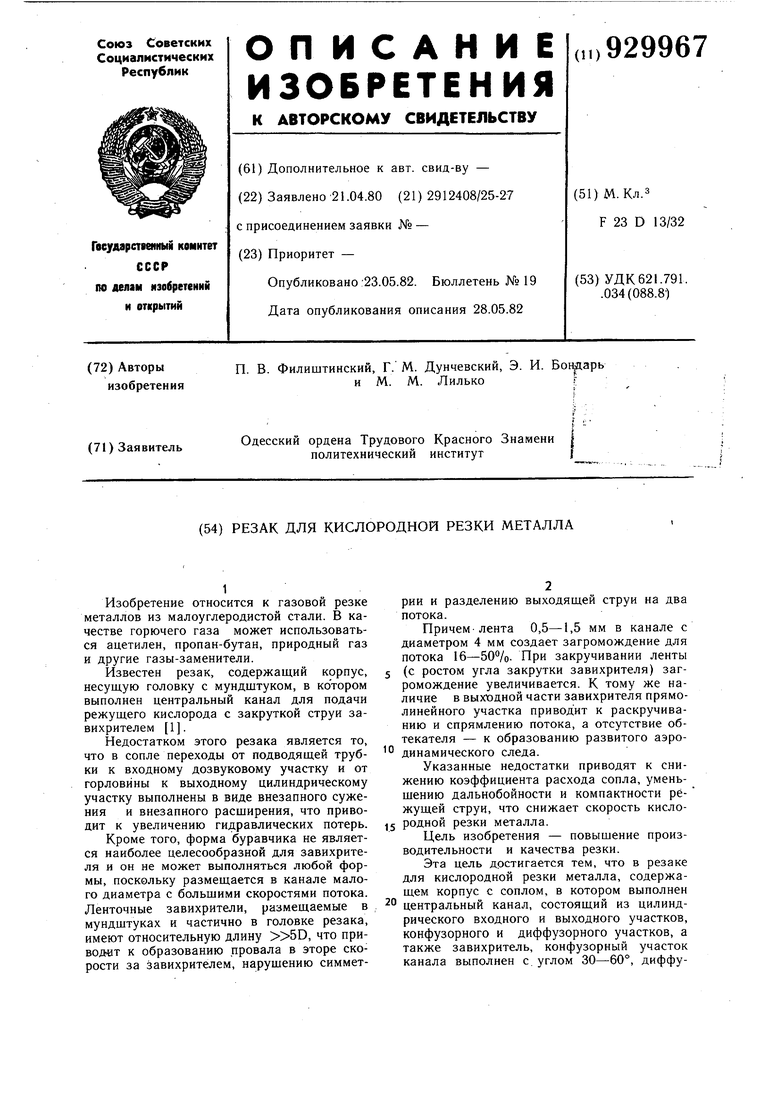

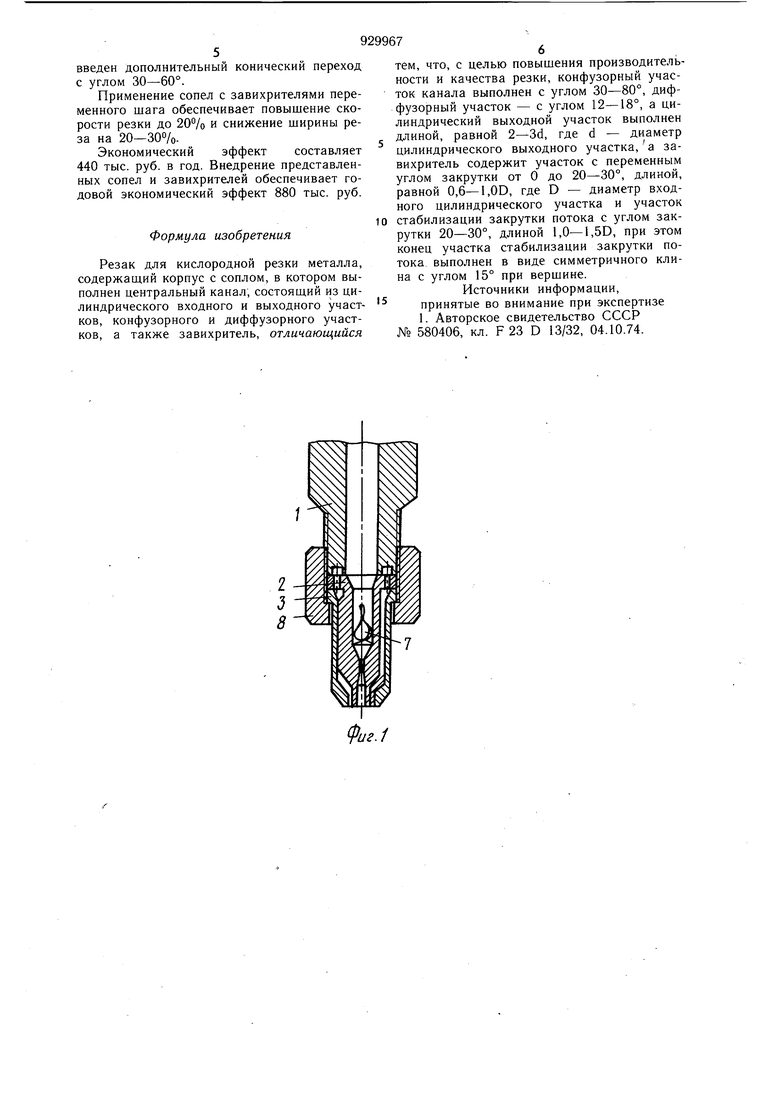

Эта цель достигается тем, что в резаке для кислородной резки металла, содержащем корпус с соплом, в котором выполнен ° центральный канал, состоящий из цилиндрического входного и выходного участков, конфузорного и диффузорного участков, а также завихритель, конфузорный участок канала выполнен с. углом 30-60°, диффузорный участок - с углом 12-18°, а цилиндрический выходной участок выполнен, равной 2-3d, где d - диаметр цилиндрического выходного участка, а завихритель содержит участок с переменным углом закрутки от О до 20-30° длиной, равной 0,6- 1,OD, где D - диаметр входного цилиндрического участка и участок стабилизации закрутки потока длиной 1,0-1,5D, с углом закрутки 20-30°, при этом конец участка стабилизации закрутки потока выполнен в виде симметричного клина с углом 15 при вершине. На фиг. 1 изображена головка резака; на фиг. 2 - сопло резака; на фиг. 3 - завихритель. Резак для кислородной резки металла содержит корпус 1 с соплом 2 для режущего кислорода, гильзой для газокислородной смеси 3. Сопло содержит центральный канал, состоящий из цилиндрического входного участка 4 и выходного 5, кофузорного участка с углом 30-60°С, диффузорного участка 6 с углом 12-18°. Во входном цилиндрическом участке канала установлен завихритель 7. Завихритель состоит из участка переменного щага, выполненного по плавной кривой с изменением угла закрутки от О до 20-30° на относительной длине 0,6- 1,0 и участка стабилизации закрутки потока постоянного шага с углом 20-30°, при этом конец участка выполнен в виде симметричного клина 15°. Окончательное формирование закрученной режущей струи осуществляется цилиндрическим выходным участком сопла с относительной длиной 2-3. Такое сочетание параметров сопла и завихрителя обеспечивает оптимальные гидродинамические условия для потока кислорода, создает компактную, дальнобойную, закрученную режущую струю. Сопло в гильзе крепится на головке резака накидной гайкой 8. Предлагаемый резак работает следующим образом. Струя кислорода, проходя через разрезаемый металл, загрязняется продуктами сгорания. В наибольшей степени загрязняются фронтальные слои, меньше боковые и еще меньше тыльные. Кислород из тыльных слоев и частично из боковых расходуется на увеличение ширины реза и рассеивание в атмосфере. Во вращающейся струе неравномерность загрязнения в поперечном сечении снижается. Закрутка режущей струи позволяет использовать во фронтальной, активной зоне реза боковые и, главным образом, тыльные, более чистые слои кислорода. Кроме того, происходит перераспределение потока в струе с увеличением плотности на периферии и уменьшением ее в центре. Этим облегчается доступ чистого кислорода в активную зону из центральных слоев струи. 9 7 Из-за наличия тангенциальной составляющей периферийные скорости в закрученной струе больше аналогичных скоростей осевой струи при такой же среднерасходной скорости. Повышение плотности и скорости слоев кислорода g активной зоне уменьшает толщину ламинарной прослойки и слоя шлака между режущим кислородом и металлом, облегчая доступ кислорода к металлу. Эффект от закрутки струи в большой мере зависит от начальной чистоты кислорода, возрастает с ее увеличением. Перечисленные факторы способствуют повышению скорости резки металла и уменьшению ширины реза. С другой стороны, увеличение интенсивности крутки приводит к уменьшению дальнобойности {увеличению угла раскрытия струи) даже учитывая, «то режущая струя ограничена разрез.екпгн металлом и греющим пламенем. Увеличение интенсивности крутки им снижает коэффициент расхода сопла. Эти факторы оказывают отрицательное действие на процесс кислородной резки металла. Эксперименты по резке малоуглеродистой стали с толщинами до 20 мм по){азали, что максимальное приращение скорости резки обеспечивают завихрители с .ля.;закрутки до 30°. Дальнейщее увеличение угла закрутки сохраняет скорость резки, а завихрители с углами 60° ее уменьшают. При увеличении толщины металла до 100 мм оптимальный угол закрутки завихрителя уменьщается до 5°. Это вызвано тем, что с увеличением толщины металла и при соответствующем переходе на сопла больших номеров, отнощение толщины металла к выходному диаметру сопла увеличивается. Закрученная кислородная струя эффективно работает в толщинах измеряемых 40-50 ее начальными диаметрами, совершая при этом не более одного оборота. Эксперименты с большим количеством завихрителей на аэродинамическом и гидродинамическом стендах с диаметрами цилиндрического канала рабочей части соответственно 97 и 16 мм, показали, что потери энергии, связанные с закруткой потока в значительной мере зависят от параметров завихрителя. С ростом угла закрутки гидравлические потери возрастают, а по количеству лопаток и длине существует оптимум, обеспечивающий минимум потерь. На этих же стендах были установлены зависимости длин входного участка переменного шага и участка стабилизации закрутки потока постоянного щага от количества лопаток и угла закрутки завихрителя. С учетом загромождения сечения канала сопла завихрителем увеличены диаметры входного участка и горловины. В рездке площадь сечения трубы подводящей режущий кислород в 2,25 раза больше площа.аи входного участка сопла, поэтому в сопле

введен дополнительный конический переход с углом 30-60°.

Применение сопел с завихрителями переменного шага обеспечивает повышение скорости резки до 20% и снижение ширины реза на 20-30%.

Экономический эффект составляет 440 тыс. руб. в год. Внедрение представленных сопел и завихрителей обеспечивает годовой экономический эффект 880 тыс. руб.

Формула изобретения

Резак для кислородной резки металла, содержащий корпус с соплом, в котором выполнен центральный канал, состоящий из цилиндрического входного и выходного участков, конфузорного и диффузорного участков, а также завихритель, отличающийся

тем, что, с целью повышения производительности и качества резки, конфузорный участок канала выполнен с углом 30-80°, диффузорный участок - с углом 12-18°, а цилиндрический выходной участок выполнен длиной, равной 2-3d, где d - диаметр цилиндрического выходного участка, а завихритель содержит участок с переменным углом закрутки от О до 20-30°, длиной, равной 0,6-1,OD, где D - диаметр входного цилиндрического участка и участок стабилизации закрутки потока с углом закрутки 20-30°, длиной 1,0-1,5D, при этом конец участка стабилизации закрутки потока выполнен в виде симметричного клина с углом 15° при вершине.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 580406, кл. F23 D 13/32, 04.10.74.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плазмотрон | 2021 |

|

RU2754817C1 |

| Плазмотрон | 2022 |

|

RU2780330C1 |

| ГАЗОКИСЛОРОДНЫЙ РЕЗАК | 2002 |

|

RU2223164C2 |

| МНОГОСОПЛОВОЙ НАКОНЕЧНИК УСТРОЙСТВА ДЛЯ ПЛАВЛЕНИЯ | 1999 |

|

RU2186294C2 |

| Фурма сталеплавильного агрегата | 1988 |

|

SU1548215A1 |

| СТЕНД ДЛЯ ОГНЕВЫХ ИСПЫТАНИЙ ЖИДКОСТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ | 2007 |

|

RU2349787C1 |

| УСТРОЙСТВО ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛА | 2005 |

|

RU2281839C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ И ОГНЕТУШИТЕЛЬ | 2004 |

|

RU2264833C1 |

| СПОСОБ СЕПАРАЦИИ ПОТОКА МНОГОКОМПОНЕНТНОЙ СРЕДЫ (ВАРИАНТЫ) | 2021 |

|

RU2773182C1 |

| Горелочная голова горелочного устройства | 2017 |

|

RU2660592C1 |

2За

иг. 2

J

.

fc.3

Авторы

Даты

1982-05-23—Публикация

1980-04-21—Подача