1

Изобретение относится к абразивной обработке в оптической промышленности и может быть использовано для обработки полигональных зеркал, например, 24- и 25-гранных призм, изготавливаемых из металлов. и является усовершенствованием устройства по авт. св. № 952541.

Целью изобретения является повышение производительности обработки и точности угловых параметров зеркала.

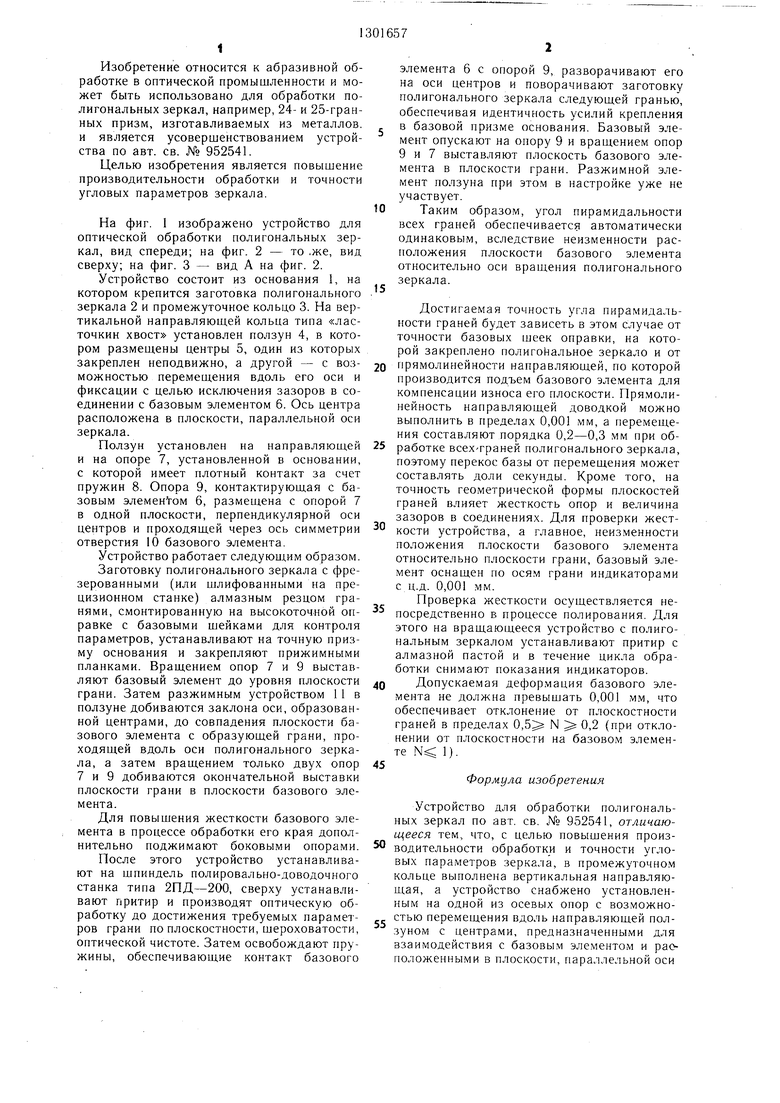

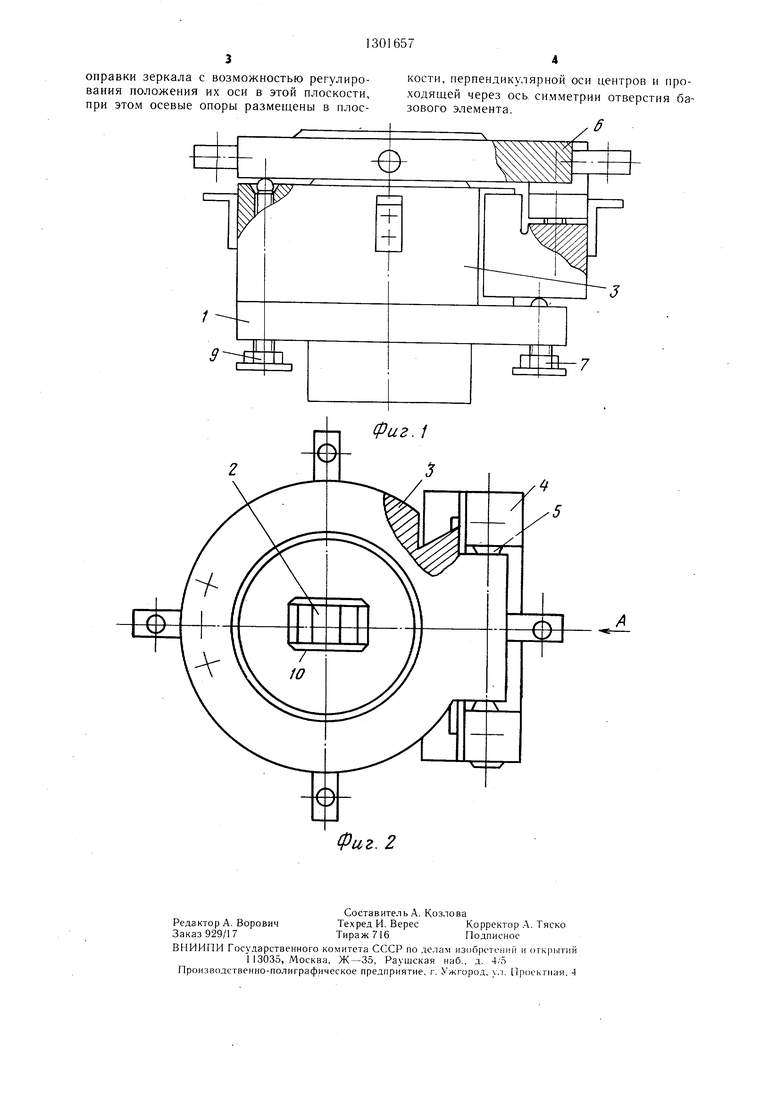

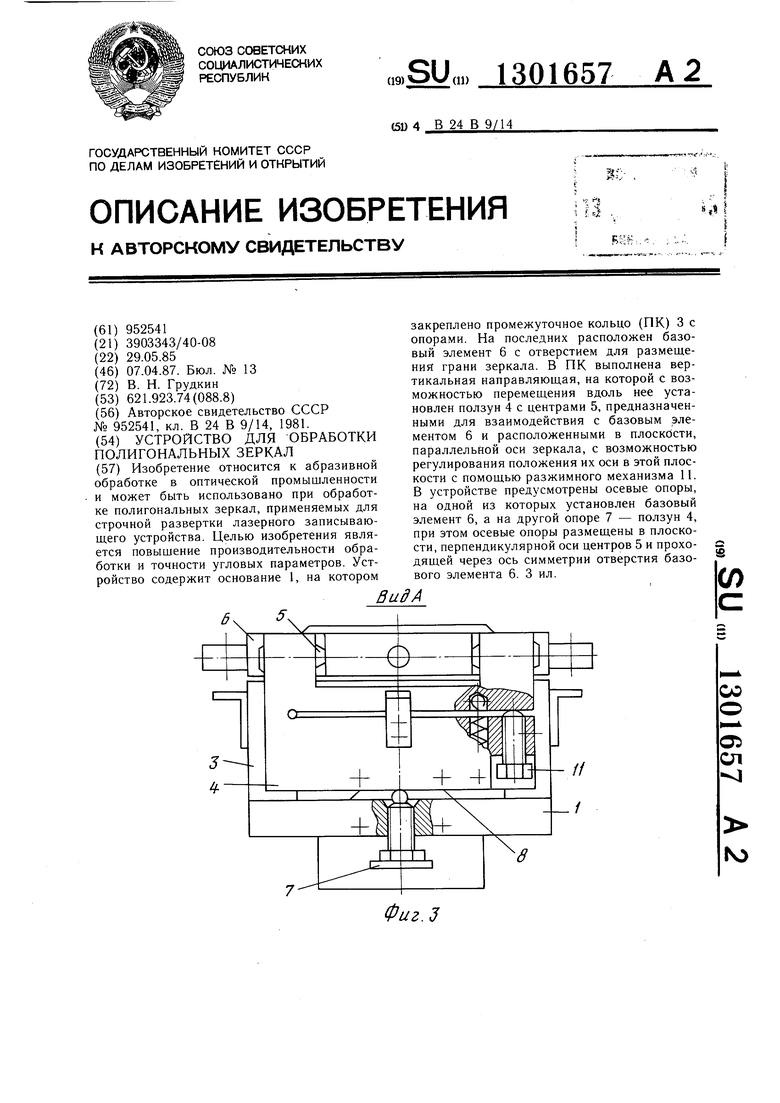

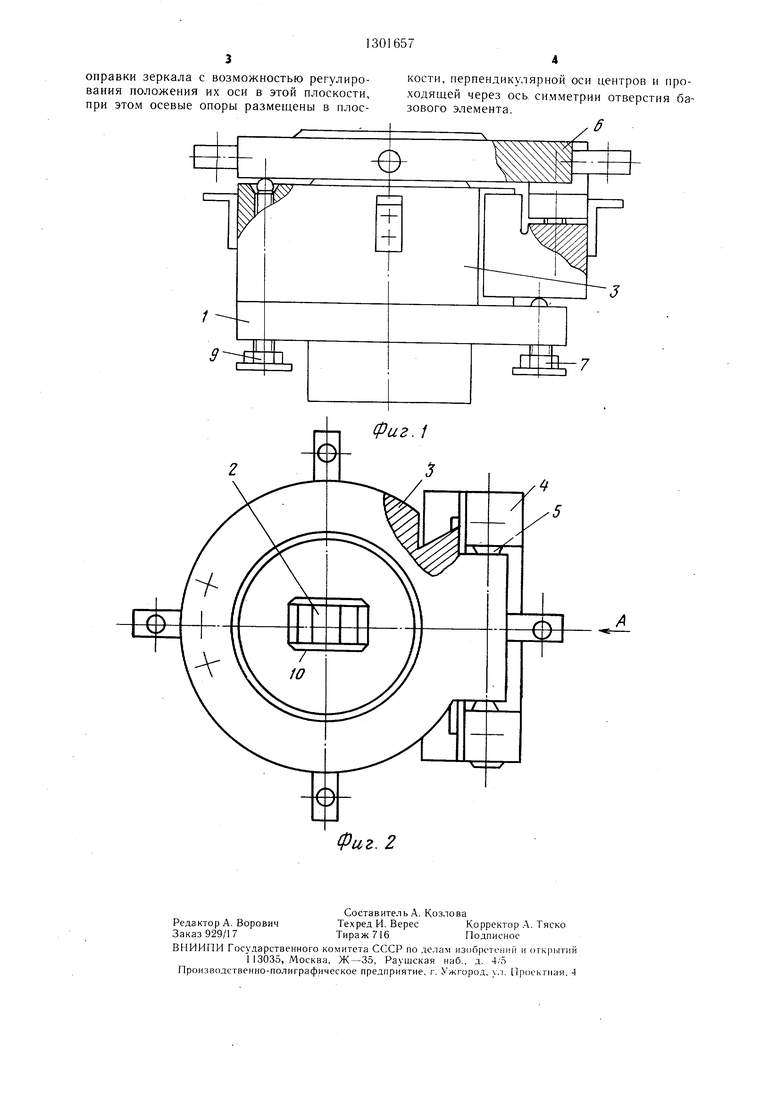

На фиг. 1 изображено устройство для оптической обработки полигональных зеркал, вид спереди; на фиг. 2 - то .же, вид сверху; на фиг. 3 - вид А на фиг. 2.

Устройство состоит из основания 1, на котором крепится заготовка полигонального зеркала 2 и промежуточное кольцо 3. На вертикальной направляющей кольца типа «ласточкин хвост установлен ползун 4, в котором размещены центры 5, один из которых закреплен неподвижно, а другой - с возможностью перемещения вдоль его оси и фиксации с целью исключения зазоров в соединении с базовым элементом 6. Ось центра расположена в плоскости, параллельной оси зеркала.

Ползун установлен на направляющей и на опоре 7, установленной в основании, с которой имеет плотный контакт за счет пружин 8. Опора 9, контактирующая с базовым элементом 6, размещена с опорой 7 в одной плоскости, перпендикулярной оси центров и проходящей через ось симметрии отверстия 10 базового элемента.

Устройство работает следуюц;им образом.

Заготовку полигонального зеркала с фрезерованными (или шлифованными на прецизионном станке) алмазным резцом гранями, смонтированную на высокоточной оправке с базовыми шейками для контроля параметров, устанавливают на точную призму основания и закрепляют прижимными планками. Вращением опор 7 и 9 выставляют базовый элемент до уровня плоскости грани. Затем разжимным устройством 11 в ползуне добиваются заклона оси, образованной центрами, до совпадения плоскости базового элемента с образующей грани, проходящей вдоль оси полигонального зеркала, а затем вращением только двух опор 7 и 9 добиваются окончательной выставки плоскости грани в плоскости базового элемента.

Для повышения жесткости базового элемента в процессе обработки его края дополнительно поджимают боковыми опорами.

После этого устройство устанавливают на шпиндель полировально-доводочного станка типа 2ПД-200, сверху устанавливают притир и производят оптическую обработку до достижения требуемых параметров грани по плоскостности, шероховатости, оптической чистоте. Затем освобождают пружины, обеспечивающие контакт базового

0

5

0

5

0

5

0

5

элемента 6 с опорой 9, разворачивают его на оси центров и поворачивают заготовку полигонального зеркала следующей гранью, обеспечивая идентичность усилий крепления в базовой призме основания. Базовый элемент опускают на опору 9 и вращением опор 9 и 7 выставляют плоскость базового элемента в плоскости грани. Разжимной элемент ползуна при этом в настройке уже не участвует.

Таким образом, угол пирамидальности всех граней обеспечивается автоматически одинаковым, вследствие неизменности расположения плоскости базового элемента относительно оси врап1ения полигонального зеркала.

Достигаемая точность угла пирамидальности граней будет зависеть в этом случае от точности базовых шеек оправки, на которой закреплено полигойальное зеркало и от прямолинейности направляющей, по которой производится подъем базового элемента для компенсации износа его плоскости. Прямолинейность направляющей доводкой можно выполнить в пределах 0,001 мм, а перемещения составляют порядка 0,2-0,3 мм при обработке всех граней полигонального зеркала, поэтому перекос базы от перемещения может составлять доли секунды. Кроме того, на точность геометрической формы плоскостей граней влияет жесткость опор и величина зазоров в соединениях. Для проверки жесткости устройства, а главное, неизменности положения плоскости базового элемента относительно плоскости грани, базовый элемент оснащен по осям грани индикаторами с ц.д. 0,001 мм.

Проверка жесткости осуществляется непосредственно в процессе полирования. Для этого на вращающееся устройство с полигональным зеркалом устанавливают притир с алмазной пастой и в течение цикла обработки снимают показания индикаторов.

Допускаемая дефор.мация базового элемента не должна превышать 0,001 .мм, что обеспечивает отклонение от плоскостности граней в пределах 0,5 N 0,2 (при отклонении от плоскостности на базовом элементе N 1).

Формула изобретения

Устройство для обработки полигональных зеркал по авт. св. № 952541, отличающееся тем, что, с целью повышения производительности обработки и точности угловых параметров зеркала, в промежуточном кольце выполнена вертикальная направляющая, а устройство снабжено установленным на одной из осевых опор с возможностью перемещения вдоль направляющей ползуном с центрами, предназначенными для взаимодействия с базовым элементом и расположенными в плоскости, параллельной оси

оправки зеркала с возможностью регулирования положения их оси в этой плоскости, при этом осевые опоры размещены в плоскости, перпендикулярной оси центров и проходящей через ось, симметрии отверстия базового элемента.

6

J

7

-I фиг. 1

у

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки полигональных зеркал | 1981 |

|

SU952541A1 |

| Устройство для контроля взаимного расположения поверхностей деталей | 1986 |

|

SU1404794A1 |

| Способ изготовления полигональных зеркал | 1984 |

|

SU1171738A1 |

| Устройство для установки многогранных призм | 1980 |

|

SU956248A1 |

| Способ измерения углов,образуемых тремя гранями призмы,и устройство для его осуществления | 1985 |

|

SU1250848A1 |

| ПЕРЕСТРАИВАЕМЫЙ ИНТЕРФЕРОМЕТР ФАБРИ-ПЕРО | 1995 |

|

RU2091732C1 |

| Способ измерения углов между плоскостями моноблока резонатора кольцевого лазера с неплоским оптическим контуром и устройство для его реализации | 2022 |

|

RU2789240C1 |

| Теневое устройство | 1978 |

|

SU802854A1 |

| Устройство для поверок геодезических приборов | 1981 |

|

SU1113698A1 |

| УСТАНОВКА ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ИЗМЕРЕНИЙ СПЕКТРАЛЬНОГО КОЭФФИЦИЕНТА ЗЕРКАЛЬНОГО ОТРАЖЕНИЯ | 1988 |

|

SU1662229A1 |

Изобретение относится к абразивной обработке в оптической промышленности и может быть использовано при обработке полигональных зеркал, применяемых для строчной развертки лазерного записывающего устройства. Целью изобретения является повышение производительности обработки и точности угловых параметров. Устройство содержит основание 1, на котором й и я закреплено промежуточное кольцо (ПК) 3 с опорами. На последних расположен базовый элемент 6 с отверстием для размещения грани зеркала. В ПК выполнена вертикальная направляющая, на которой с возможностью перемещения вдоль нее установлен ползун 4 с центрами 5, предназначенными для взаимодействия с базовым элементом 6 и расположенными в плоскости, параллельной оси зеркала, с возможностью регулирования положения их оси в этой плоскости с помощью разжимного механизма 11. В устройстве предусмотрены осевые опоры, на одной из которых установлен базовый элемент 6, а на другой опоре 7 - ползун 4, при этом осевые опоры размещены в плоскости, перпендикулярной оси центров 5 и проходящей через ось симметрии отверстия базового элемента 6. 3 ил. сл со О5 ел к U3.J

Составитель А. Козлова

Редактор А. ВоровичТехред И. ВересКорректор А. Тяско

Заказ 929/17Тираж 716Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Моеква, Ж-35, Раушская наб.. д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная. 4

| Устройство для обработки полигональных зеркал | 1981 |

|

SU952541A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-04-07—Публикация

1985-05-29—Подача