Изобретение относится к производству электровакуумных приборов и может быть использовано при изготовлении стеклообо- лочек электроннолучевых трубок.

Целью изобретения, является сокращение времени термообработки за счет увеличения скорости охлаждения, которая достигается при использовании радиационного охлаждения стеклооболочки в вакууме от температуры 500-520° С до 100-150° С.

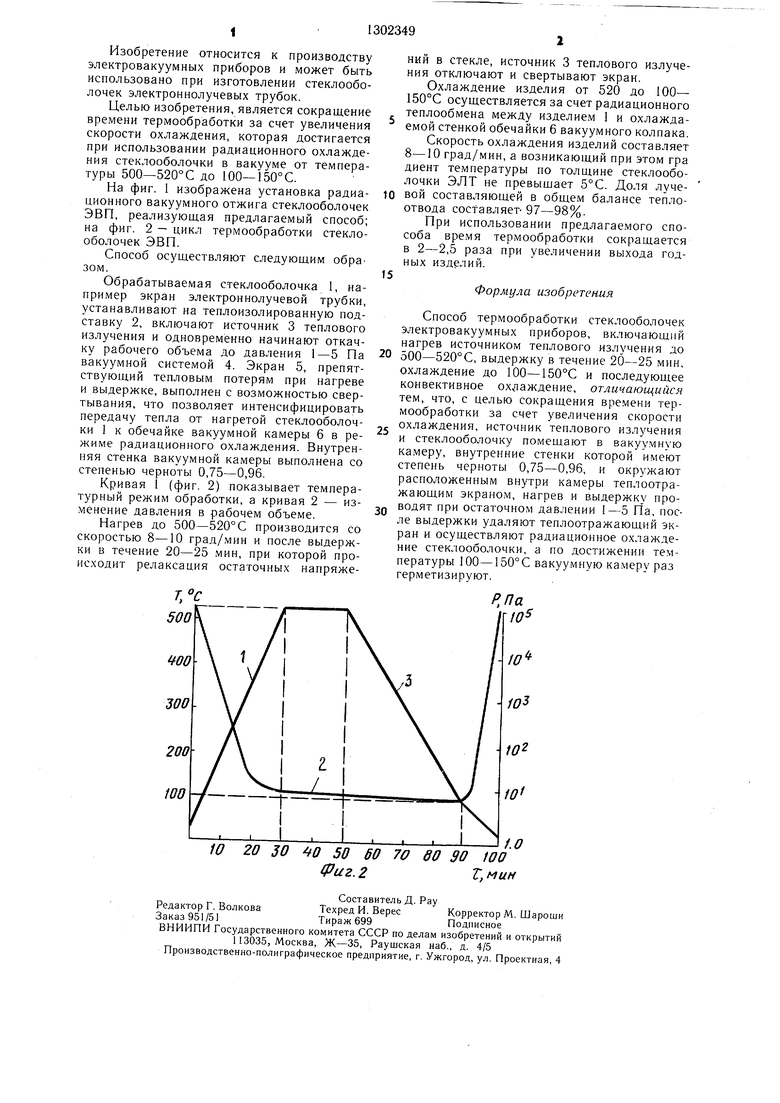

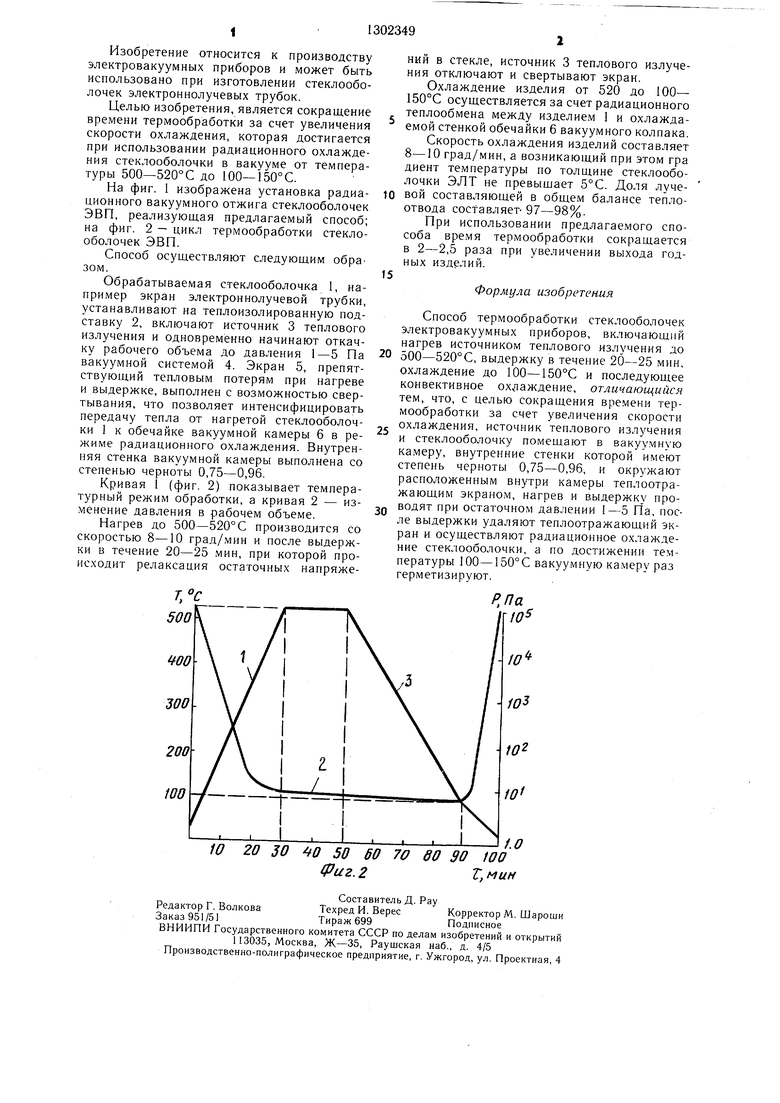

На фиг. I изображена установка радиационного вакуумного отжига стеклооболочек ЭВП, реализующая предлагаемый способ; на фиг. 2 - цикл термообработки стекло- оболочек ЭВП.

Способ осуществляют следующим образом.

Обрабатываемая стеклооболочка 1, например экран электроннолучевой трубки, устанавливают на теплоизолированную подставку 2, включают источник 3 теплового излучения и одновременно начинают откачку рабочего объема до давления 1-5 Па вакуумной системой 4. Экран 5, препятствующий тепловым потерям при нагреве и выдержке, выполнен с возможностью свертывания, что позволяет интенсифицировать передачу тепла от нагретой стеклооболочки 1 к обечайке вакуумной камеры б в режиме радиационного охлаждения. Внутренняя стенка вакуумной камеры выполнена со степенью черноты 0,75-0,96.

Кривая 1 (фиг. 2) показывает температурный режим обработки, а кривая 2 - изменение давления в рабочем объеме.

Нагрев до 500-520°С производится со скоростью 8-10 град/мин и после выдержки в течение 20-25 мин, при которой происходит релаксация остаточных напряже

НИИ в стекле, источник 3 теплового излучения отключают и свертывают экран.

Охлаждение изделия от 520 до 100- 150°С осуществляется за счет радиационного теплообмена между изделием 1 и охлаждаемой стенкой обечайки 6 вакуумного колпака.

Скорость охлаждения изделий составляет 8-10 град/мин, а возникающий при этом гра диент температуры по толщине стеклооболочки ЭЛТ не превыщает 5°С. Доля лучевой составляющей в общем балансе тепло- отвода составляет- 97-98%.

При использовании предлагаемого способа время термообработки сокращается в 2-2,5 раза при увеличении выхода годных изделий.

Формула изобретения

Способ термообработки стеклооболочек электровакуумных приборов, включающий нагрев источником теплового излучения до

500-520°С, выдержку в течение 20-25 мин, охлаждение до 100-150°С и последующее конвективное охлаждение, отличающийся тем, что, с целью сокращения времени термообработки за счет увеличения скорости

охлаждения, источник теплового излучения и стеклооболочку помещают в вакуумную камеру, внутренние стенки которой имеют степень черноты 0,75-0,96, и окружают расположенным внутри камеры теплоотра- жающим экраном, нагрев и выдержку проводят при остаточном давлении I-5 Па, после выдержки удаляют теплоотражающий экран и осуществляют радиационное охлаждение стеклооболочки, а по достижении температуры 100-150°С вакуумную камеру раз герметизируют.

W 20 30 0 50 60 7О 80 90 100 фиг. 2Т, мин

Составитель д. Pay

Редактор Г. ВолковаТехред И. ВересКорректор М. Шароши

Заказ 951/51Тираж 699Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термовакуумной обработки электронно-лучевых трубок | 1978 |

|

SU767861A1 |

| Радиационная печь отжига стеклооболочек электровакуумных приборов | 1986 |

|

SU1418296A1 |

| СПОСОБ ОТЖИГА СТЕКЛОИЗДЕЛИЙ | 1993 |

|

RU2078063C1 |

| СПОСОБ АКТИВИРОВАНИЯ НЕРАСПЫЛЯЕМЫХ ГАЗОПОГЛОТИТЕЛЕЙ ЭЛЕКТРОННО-ЛУЧЕВЫХ ТРУБОК | 2003 |

|

RU2254637C1 |

| Система автоматической разгрузки туннельной печи тепловой обработки стеклооболочек цветных электронно- лучевых трубок | 1977 |

|

SU722755A1 |

| Способ обработки изделий из титановых сплавов | 1983 |

|

SU1108131A1 |

| Способ определения коэффициента теплопроводности частично прозрачных для теплового излучения материалов | 1984 |

|

SU1267240A1 |

| Манипулятор | 1990 |

|

SU1754435A1 |

| Катодно-подогревательный узел | 1988 |

|

SU1544084A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2004 |

|

RU2270490C1 |

Изобретение относится к производству электровакуумных приборов. Цель изобретения - сокращение времени термообработки стеклооболочек. Обрабатываемую стекло- оболочку (С) 1 нагревают в вакуумной камере до 500-520°С со скоростью 8-10 град/ /мин при остаточном давлении 1-5 Па, выдерживают в течение 20-25 мин и охлаждают. Новым в способе является то, что процесс нагрева и выдержки проводят при наличии теплоотражаюнлего экрана 5, препятствующего тепловым потерям. Внутренние стенки ваку.умной камеры имеют степень черноты 0,75-0,96, а охлаждение изделия от 520°С до 100-150°С осуществляется за счет радиационного теплообмена между С 1 и охлаждаемой стенкой обечайки 6 вакуумной камеры. Скорость охлаждения С 1 составляет 8-10 град/мин, а градиент темпера туры по толщине С 1 не превышает 5°С. Использование способа сокращает время термообработки в 2-2,5 раза при увеличении выхода годных изделий. 2 ил. (Л САЭ О Ю ОО СО

| Технология и оборудование производства ЭВП, Под ред | |||

| Ю | |||

| А | |||

| Хруничева | |||

| Высшая школа, 1981, с | |||

| Раздвижной паровозный золотник со скользящими по его скалке поршнями и упорными для них шайбами | 1922 |

|

SU147A1 |

| Производство цветных кинескопов../Под ред | |||

| В | |||

| И | |||

| Барановского | |||

| JV | |||

| Энергия, 1978, с | |||

| Устройство для разметки подлежащих сортированию и резанию лесных материалов | 1922 |

|

SU123A1 |

Авторы

Даты

1987-04-07—Публикация

1984-12-25—Подача