Изобретение относится к промыпшен ности строительных материалов и может быть использовано при изготовлении силикатных изделий, в том числе кирпича.

Цель изобретения - повышение прочности при одновременном снижении объемной массы.

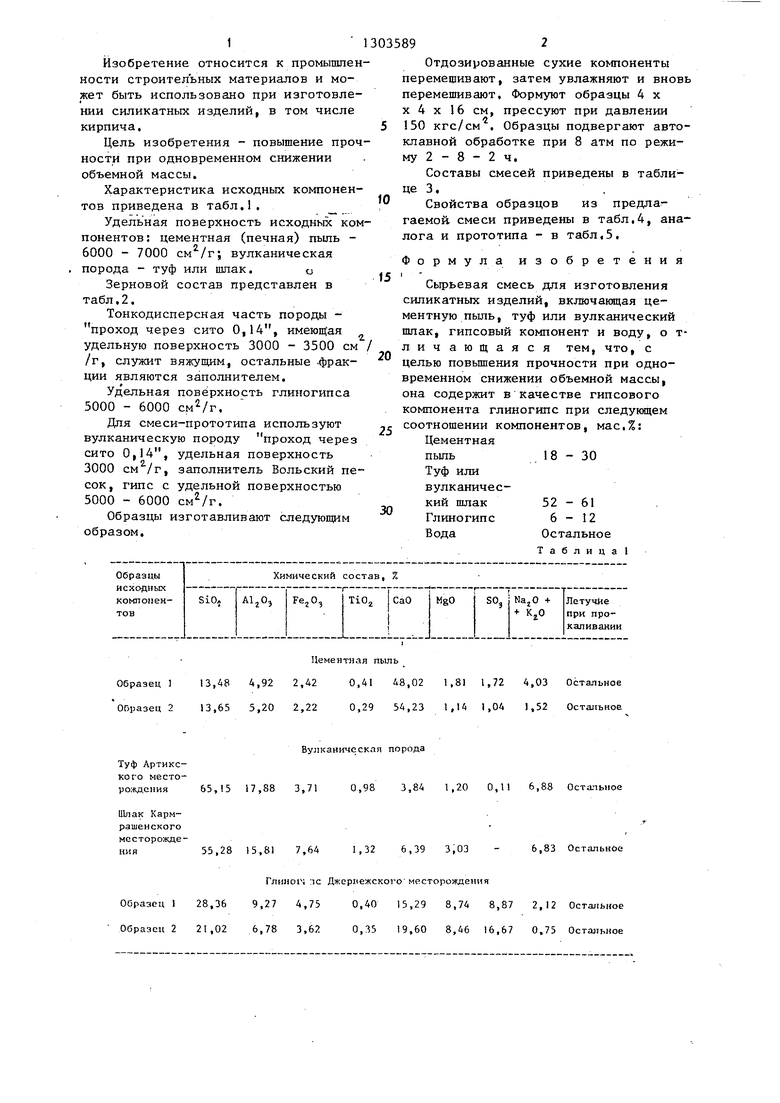

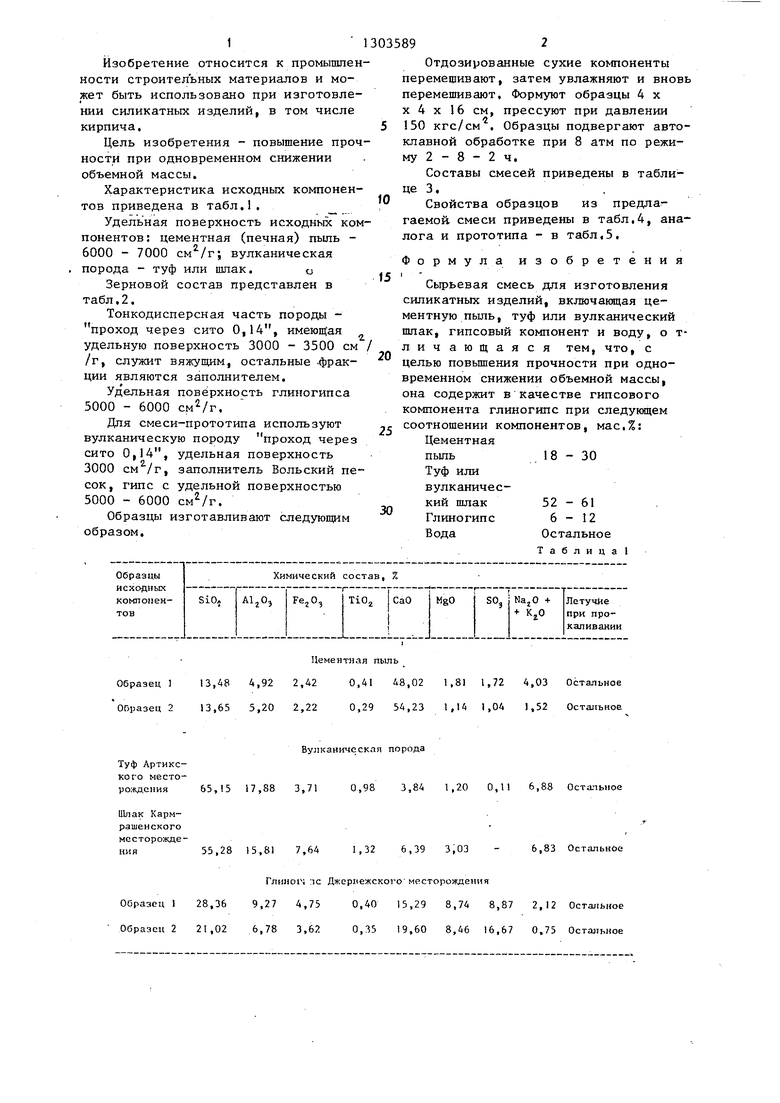

Характеристика исходных компонентов приведена в табл,1.

Удель ная поверхность исходных компонентов: цементная (печная) пыль - 6000 - 7000 см /г; вулканическая порода - туф или шлак, о

Зерновой состав представлен в табл.2.

Тонкодисперсная часть породы - проход через сито 0,14, имеющ ая удельную поверхность 3000 - 3500 см /г, служит вяжущим, остальные -фракции являются заполнителем.

Удельная поверхность глиногипса 5000 - 6000 .

Для смеси-прототипа используют вулканическую породу проход через сито 0,14, удельная поверхность 3000 , заполнитель Вольский песок, гипс с удельной поверхностью 5000 - 6000 .

Образцы изготавливают следующим образом.

Цементная пьшь

Образец 13,48 4,92 2,420,41 48,02 1,81 1,72 4,03 Остальное

образец 213,65 5,20 2,220,29 54,23 1,14 1,04 1,52 Остальное

Туф Артикс- кого месторождения65,15 17,

Вулканическая порода 3,710,98 3,84 1,20 0,11 6,88 Остальное

Шлак Карм- рашенского месторождения55,28 15,81 7,641,32 6,39 3,03

Глянор; Джсрнежского местороящення

Образец I 28,36 9,27 4,750,40 15,29 8,74 8,87 2,12 Остальное

Образец 2 21,02 6,78 3,620,35 19,60 8,46 16,67 0,75 Остальное

Отдозированные сухие компоненты перемешивают, затем увлажняют и вновь перемешивают. Формуют образцы 4 х X 4 X 16 см, прессуют при давлении 150 кгс/см , Образцы подвергают автоклавной обработке при 8 атм по режиму 2 - 8 - 2 ч.

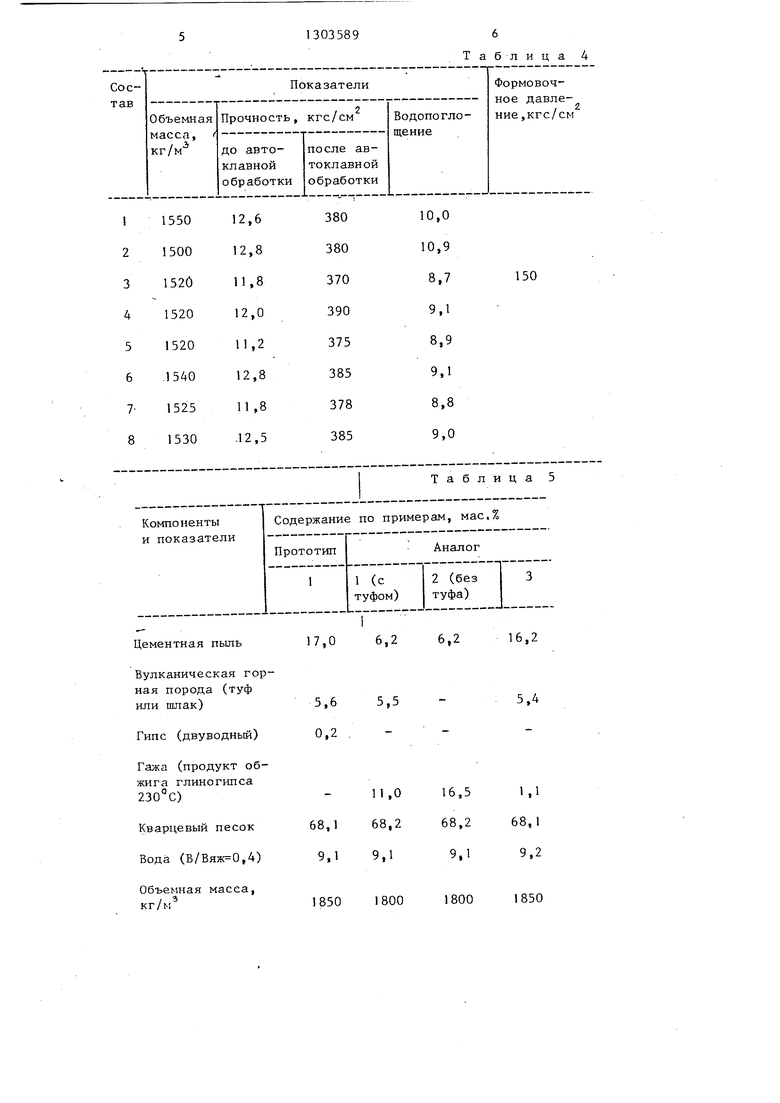

Составы смесей приведены в таблице 3..

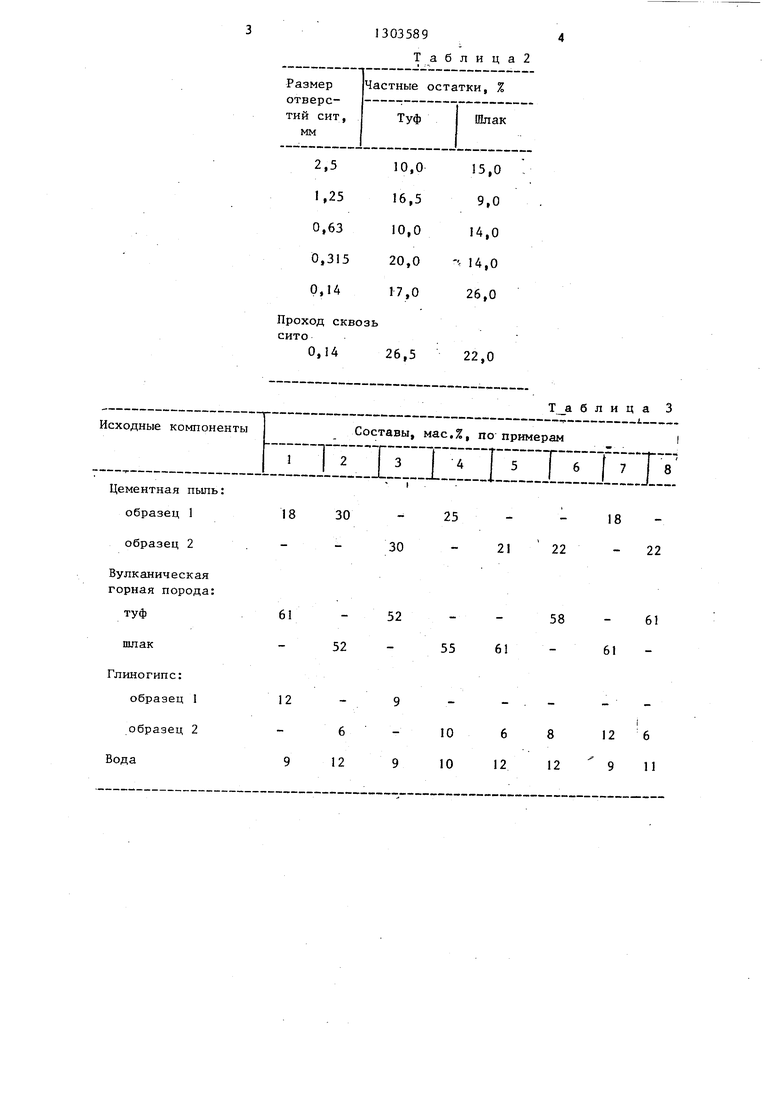

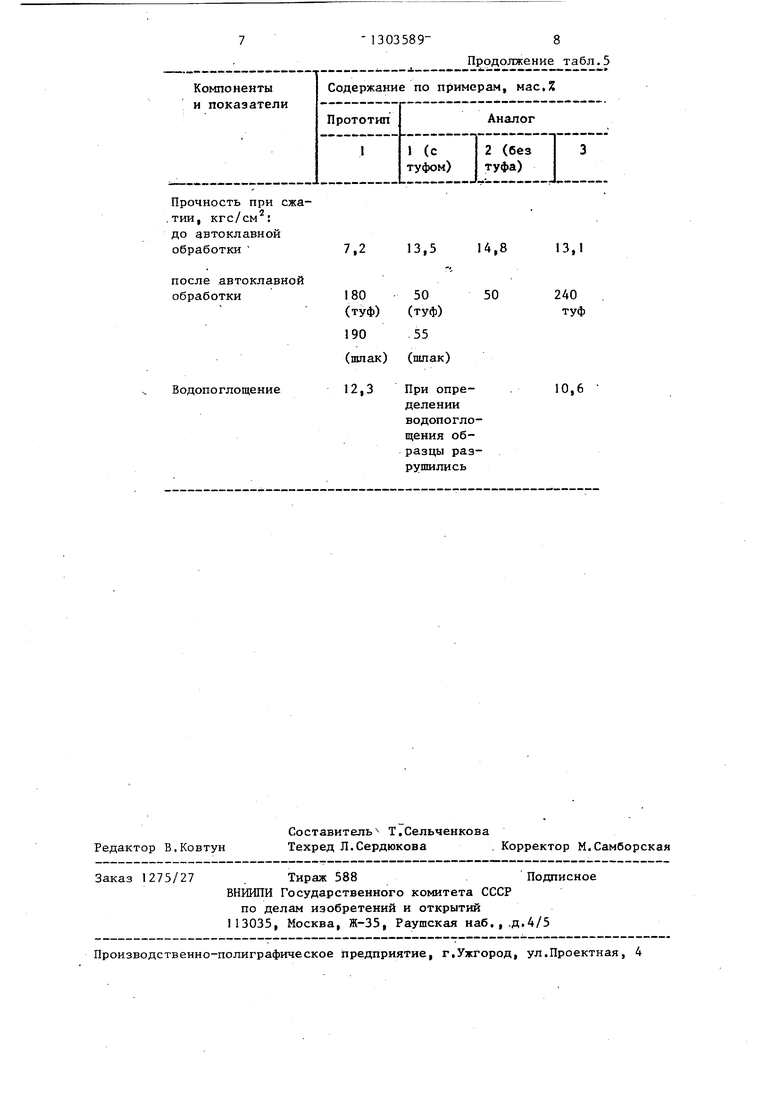

Свойства образцов из предлагаемой, смеси приведены в табл,4, аналога и прототипа - в табл,5.

Формула изобретения

Сьфьевая смесь для изготовления силикатных изделий, включающая цементную пыль, туф или вулканический шлак, гипсовый компонент и воду, о т- личающаяся тем, что, с целью повьшгения прочности при одновременном снижении обьемной массы, она содержит в качестве гипсового компонента глиногипс при следующем с соотношении компонентов, мас,%:

0

Цементная пыль Туф или вулканический шлак Глиногипс Вода

18-30

52 - 61 6-12 Остальное Таблица 1

6,83 Остальное

1550 1500 1520 1520 1520 ,1540 1525 1530

12,6 12,8 11,8 12,0 11,2 12,8 11 ,8 .12,5

380 380 370 390 375 385 378 385

17.06,26,216,2

5,6 5,5-5,4

0,2 . -11,016,51,1

68.168,268,268,1 9,1 9,19,19,2

Объемная масса, кг/

VM

1850

Таблица 4

150

1800

1800

1850

Цементная пыль: образец 1

образец 2

Вул к анич е с к ая горная порода:

туф шлак

Глиногипс: образец 1

образец 2 Вода

18 30 -25 - -18 30-21 22- 22

61 - 52-- 58- 61

52 -5561 -61

12 - 9- -.--i

6 -10 6 8126

9 12 91012 11

1303589

Таблица2

7,2

13,5

18050

(туф)(туф)

19055

(шлак)(шлак)

Водопоглощение

12,3

Редактор В.Ковтун

Составитель Т.Сельченкова

Техред Л.Сердюкова . Корректор М.Самборская

Заказ 1275/27

Тираж 588Подписное

ВНИЖ1И Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., .д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Продолжение табл.5

13,5

14,8

13.1

50

240 туф

10,6

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления строительных изделий | 1990 |

|

SU1765135A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2012 |

|

RU2497767C1 |

| Состав для изготовления строительных материалов | 1990 |

|

SU1765136A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНО-ЩЕЛОЧНОГО ВЯЖУЩЕГО НА ОСНОВЕ ТЕХНОГЕННОГО СЫРЬЯ | 2020 |

|

RU2749005C1 |

| ВОЛОКНИСТЫЙ НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2595284C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КРУПНОПОРИСТЫХ БЕТОННЫХ ИЗДЕЛИЙ, МОНОЛИТНЫХ КОНСТРУКЦИЙ И СООРУЖЕНИЙ | 2018 |

|

RU2703020C1 |

| ОРГАНО-МИНЕРАЛЬНЫЙ МОДИФИКАТОР ГИПСОВЫХ ВЯЖУЩИХ, СТРОИТЕЛЬНЫХ РАСТВОРОВ, БЕТОНОВ И ИЗДЕЛИЙ НА ИХ ОСНОВЕ | 2007 |

|

RU2381191C2 |

| ВЯЖУЩЕЕ ВЕЩЕСТВО | 2017 |

|

RU2671018C1 |

| БЕСКЛИНКЕРНОЕ ВЯЖУЩЕЕ ЩЕЛОЧНОЙ АКТИВАЦИИ | 2020 |

|

RU2733833C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСКЛИНКЕРНОГО ВЯЖУЩЕГО ЩЕЛОЧНОЙ АКТИВАЦИИ | 2020 |

|

RU2732904C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении силикатных изделий, в тоМ числе кирпича. Целью изобретения является повышение прочности при одновременном снижении объемной массы. Сырьевая смесь для изготовления силикатных изделий содержит цементную пыль 18-30%, туф или вулканический шлак 52-61%, глиногипс 6-12% и воду - остальное. 4 табл. сл с со СП эо

| Михаелян В.Г | |||

| и др | |||

| Применение печной пыли в качестве активного компонента композиционного штукатурного материала | |||

| - В сб | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Михаелян В.Г | |||

| Печная пьшь в качестве известкового компонента вяжущего для бетонов автоклавного твердения, - В сб | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-04-15—Публикация

1985-01-17—Подача