Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении бетонов и растворов на основе вяжущих щелочной активации.

Известен способ получения шлакощелочного вяжущего и включает обезвоживание гранулированного шлака доменного или электротермофосфорного и вулканического пепла в сушильных барабанах при температуре 150-250°С, охлаждение в холодильниках до температуры 20-85°С, дозирование в шнековом смесителе непрерывного действия, измельчение в мельнице центробежно-ударного действия до удельной поверхности 280-500 м2/кг закрытого типа и последующее затворение щелочным активатором состава, мас. %: 20-25%-ный водный раствор гидроксида натрия NaOH или кальцинированной соды 20-75, жидкое стекло плотностью 1,15-1,26 г/см3 25-75, при следующем соотношении компонентов, мас. %: указанный шлак 81,80-94,20, щелочной активатор (на сухое) 3,85-7,27, вулканический пепел 1,92-9,09, лигносульфанат технический - ЛСТ в количестве 0,2-1,0% от массы шлака в пересчете на сухие вещества (патент №2370466., опубл. 20.10.2009 г.).

Недостатком изобретения можно считать сложность технологического процесса получения шлакощелочного вяжущего, заключающегося в невозможности осуществления без определенного оборудования.

Известен способ приготовления вяжущего щелочной активации, заключающийся в совместном тонком измельчении доменного гранулированного шлака и добавки из цеолитсодержащей породы Татарско-Шатршанского месторождения в соотношении 1:(0,05-0,1), затворенных щелочным раствором натриевого жидкого стекла (патенту RU 2273610 от 15.11.2004 г., опубл. 10.04.2006 г.).

Недостатком изобретения является дефицитность кремнистой цеолитсодержащей породы Татарско-Шатршанского месторождения, доступной только для данного региона, что усложняет и делает трудоемким процесс осуществления способа, ограничивая при этом сырьевую базу. К тому же получение указанных показателей прочности возможно только в масштабах лаборатории, так как на производстве создание соответствующих условий выдерживания в воде не представляется возможным.

Техническое решение, получаемое мокрым помолом гранитного отсева до суспензии влажностью 14-22% и перемешиванием ее с кремнефтористым натрием в течение 5 мин с последующим перемешиванием с жидким стеклом в течение 3 мин при следующем соотношении компонентов, мас. %: жидкое стекло 25-30, суспензия 62-71, кремнефтористый натрий 4-8 (патенту RU 2554981 от 06.08.2014 г, опубл. 10.07.2015 г).

Недостатком изобретения является незначительно высокие показатели прочности при всей сложности и энергоемкости процесса получения вяжущего, заключающегося в приготовлении мокрой алюмосиликатной суспензии с соблюдением определенной влажности.

Известно изобретение., заключающееся в измельчении в порошок габбро-диабаза, затворяемого раствором щелочного активатора, без шлака или совместно со шлаком, при следующем соотношении компонентов, мас. %: габбро-диабаз - 81,4-94,4, указанный шлак - 0-14,4, NaOH - 4,2-7,4, вода - до В/Т 0,13 (патент №2395469 от 04.05.2009 г., опубл. 27.07.2010 г.).

Недостаток изобретения состоит в том, что процесс приготовления связан с необходимостью прессования формовочной смеси для получения требуемой прочности бетона. К тому же использование высококонцентрированного щелочного раствора может привести к образованию высолов на поверхности получаемых бесклинкерных композитов, что может способствовать развитию коррозионных процессов.

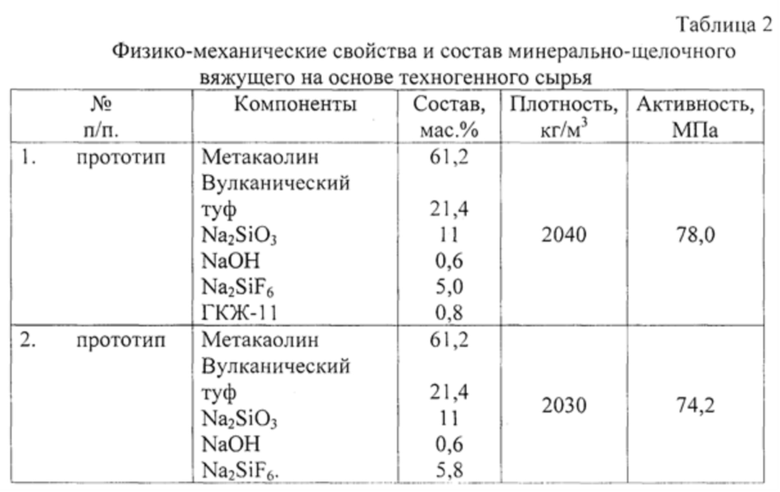

Наиболее близким к заявляемому изобретению является техническое решение, включающее способ получения кислотоупорного вяжущего путем обжига при температуре 600-650°С, измельченной до удельной поверхности 640 м2/кг каолинитовой глины, который смешивают с вулканическим туфом измельченным до удельной поверхности 520 м2/кг, полученную смесь вводят кремнефтористый натрий и щелочной активатор из жидкого стекла с модулем крупности 2,8 и плотностью 1,24 г/см3 и гидроксида натрия, гидрофобизирующую жидкость, и осуществляют перемешивание при следующем соотношении компонентов, мас. %: метакаолин 25,6-61,2, вулканический туф 21,4-51,2, жидкое стекло 11,0-13,0, гидроксид натрия 0,6-1,0, кремнефтористый натрий 5-8, ГКЖ-11 0,8-1,2. (RU 2664083 от 15.08.2017 г., опубл. 15.08.2018 г)

Недостатком изобретения является ограниченность запасов, а также тепловая обработка при температуре 700°С, которая является необходимым звеном для получения технического результата.

Техническим результатом является повышение эффективности путем снижения себестоимости и улучшения физико-механических свойств конечного продукта, а также расширение сырьевой базы бесклинкерной технологии, за счет использования активированных щелочным раствором отходов цементной промышленности, не требующих тепловой обработки и длительного измельчения.

Технический результат достигается за счет предлагаемого способа, заключающегося в использовании аспирационной пыли электрофильтров в пределах 33,6-66,2, вращающихся печей с удельной поверхностью 280 м2/кг с последующим смешиванием ее в течение 2 минут с окремненным мергелем в количестве 21,4-51,2, предварительно измельченным в течение 30 минут до удельной поверхности 550 м2/кг, с дальнейшей активацией в течение 2-3 минут щелочным раствором на основе гидроксида натрия в диапазоне 11,8-14,2, жидкого стекла натриевого в количестве 0,6-1,0 с силикатным модулем 2,4 и плотностью 1,42 г/см3.

Способ осуществляется следующим образом.

Для приготовления щелочного вяжущего использовались следующие компоненты: аспирационная пыль электрофильтров вращающейся клинкерообжигательной печи, окремненный мергель (Харачоевский карьер, ЧР), раствор гидроксида натрия и жидкого стекла натриевого с силикатным модулем 2,8 и плотностью 1,42 г/см3. Оптимальная дозировка всех компонентов вяжущей системы была определена лабораторными испытаниями.

Приготовление щелочного вяжущего происходит следующим образом:

Аспирационная пыль, собранная с электрофильтров вращающихся печей цементного завода, использовалась в естественном виде, удельная поверхность ее составила 280 м2/кг, она не подвергалась каким либо технологическим воздействиям.

Привезенный с карьера окремненный мергель подвергался предварительному измельчению в лабораторной щековой дробилке до крупки. Далее измельченный материал выдерживали в сушильном шкафу при температуре 105°С в течение 2 часов. Навеску высушенного материала подвергали измельчению в течение 30 минут в лабораторной роликовой мельнице. Удельная поверхность окремненного мергеля составила 550 м2/кг.

Энергодисперсионный микроанализ исследуемых порошков, выполненный с помощью растрового электронного микроскопа Quanta 3D 200 i, показал существенное определенную схожесть в химическом составе минеральных компонентов:

- окремненный мергель: MgO=1,10; Al2O3=5,47; SiO2=28,7; Na2O=1,09; CaO=61,53; Fe2O3=2,12.

- аспирационная пыль, %: MgO=0,97; Al2O3=4,68; SiO2=20,31; K2O=6,43; CaO=64,15; Fe2O3=3,47.

Активность приготовленных минеральных порошков изучалась по стандартной методике с использованием прибора Вика, и испытанием образцов-балочек размером 40×40×160 мм, приготовленных на монофракционном Вольском песке.

Результаты исследований приводятся в таблице 1. Параметры способа обоснованы экспериментально и представлены на рисунках и в таблицах.

Полученные данные подтверждают реакционную активность аспирационной пыли электрофильтров вращающихся печей, при затворении ее натриевым жидким стеклом, водой и натриевым жидким стеклом с ускорителем твердения кремнефтористым натрием. Тонкодисперсный порошок из окремненного мергеля проявляет вяжущие свойства только при затворении натриевым жидким стеклом с ускорителем твердения кремнефтористым натрием, поэтому его целесообразней использовать в качестве наполнителя в предлагаемой вяжущей системе.

Полученные тонкодисперсные минеральные порошки, в соответствующем количестве тщательно перемешивают в течение 2 минут. Далее в подготовленные композиции добавляют в заданном соотношении щелочной активатор следующего состава (жидкое стекло натриевое с силикатным модулем 2,4, плотностью 1,42 г/см3 и гидроксид натрия) и перемешивают в течение 2-3 минут.

Приготовленные образцы сначала твердеют в нормальных условиях при температуре 20±2°С, через 2 суток образцы помещают в сушильный шкаф при температуре 50°С на пару часов в течение 28 суток. Далее полученные лабораторные образцы подвергали испытанию для определения физико-механических свойств, результаты испытаний, в сравнении с аналогами, представлены в таблице 2.

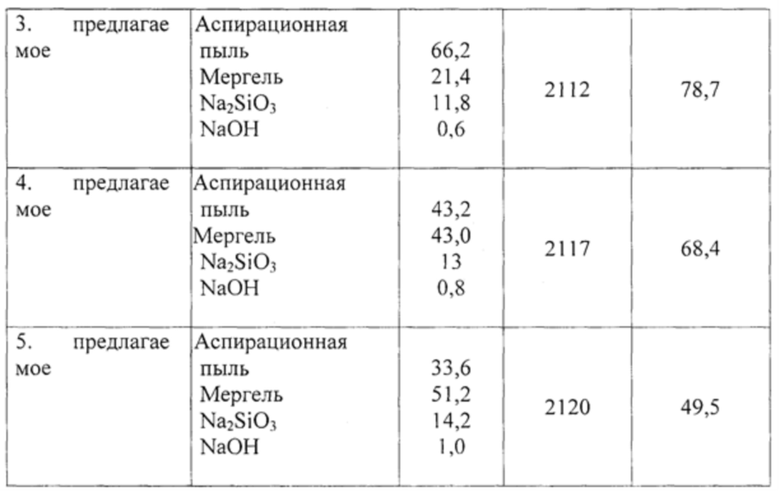

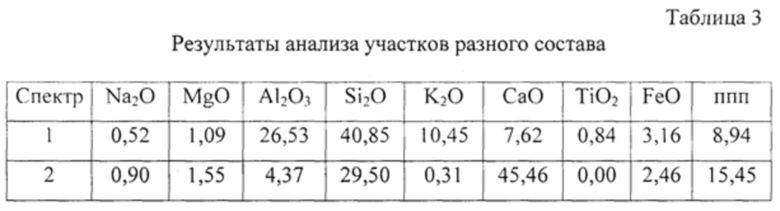

Полученные образцы исследовали методами электронно-зондовой микроскопии и рентгенофазового анализа. Результаты показали, что полученная композиция характеризуется массивной неоднородной структурой (фиг. 1 а, б). В полостях, микротрещинах и межкристаллических пространствах развиты игольчатые кристаллы (длиной до 200-300 мкм) сульфоалюминатов кальция (фиг. в), иногда срастающиеся в «войлочные» агрегаты; в ассоциации с сульфоалюминатами присутствует тонковолокнистый гипс. В полостях часто отмечаются также пластинчатые кристаллы гидроалюминатов кальция (фиг. 1 г). Химический состав варьирует в агрегатах с разными структурно-текстурными особенностями (фиг. 1 б, в): присутствуют массивные скрытокристаллические агрегаты, сложенные гидратированными кальциевыми силикатами (таблица 3).

По результатам рентгенофазового анализа цементного щелочного камня с использованием аспирационной пыли и мергеля, установлено присутствие кальцита, кварца, ларнита, полевых шпатов разного состава, оксида магния; проявлены слабо выраженные рефлексы, свойственные мусковиту (2Θ~8,8-8,9) и цеолитам (фиг. 2).

В представленной рецептуре щелочных вяжущих, за счет присутствия в его составе реакционно активных компонентов, оптимизированы процессы формирования структуры и прочности в проектируемом материале и, соответственно, тем самым повышены физико-механические характеристики.

Таким образом, заявляемый способ получения щелочного вяжущего способствует повышению эффективности бесклинкерных строительных композитов, путем снижения себестоимости и улучшения физико-механических свойств конечного продукта, а также способствует расширению сырьевой базы бесклинкерной технологии, за счет использования активированных щелочным раствором отходов цементной промышленности, не требующих тепловой обработки и длительного измельчения.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСКЛИНКЕРНОЕ ВЯЖУЩЕЕ ЩЕЛОЧНОЙ АКТИВАЦИИ | 2020 |

|

RU2733833C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСКЛИНКЕРНОГО ВЯЖУЩЕГО ЩЕЛОЧНОЙ АКТИВАЦИИ | 2020 |

|

RU2732904C1 |

| БЕТОННАЯ СМЕСЬ | 2021 |

|

RU2779824C1 |

| ВЯЖУЩЕЕ ВЕЩЕСТВО | 2017 |

|

RU2671018C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОУПОРНОГО ВЯЖУЩЕГО | 2017 |

|

RU2664083C1 |

| Водозатворяемое геополимерное композиционное вяжущее и способ его получения | 2022 |

|

RU2780901C1 |

| Низкоуглеродный щелочеактивированный цемент | 2023 |

|

RU2823621C1 |

| ВЯЖУЩЕЕ ШЛАКО-ЩЕЛОЧНОЕ | 2009 |

|

RU2405745C1 |

| ШЛАКОЩЕЛОЧНЫЙ МАТЕРИАЛ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2743159C1 |

| Щелочеактивированное вяжущее | 2022 |

|

RU2802507C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении бетонов и растворов на основе вяжущих щелочной активации. Техническим результатом является повышение эффективности путем снижения себестоимости и улучшения физико-механических свойств конечного продукта, а также расширение сырьевой базы бесклинкерной технологии, за счет использования активированных щелочным раствором отходов цементной промышленности, не требующих тепловой обработки и длительного измельчения. Способ получения минерально-щелочного вяжущего на основе техногенного сырья характеризуется тем, что смешивают аспирационную пыль электрофильтров вращающихся печей и тонко измельченный окремненный мергель в присутствии щелочных активаторов, причем используют указанную аспирационную пыль с удельной поверхностью 280 м2/кг в количестве 33,6-66,2 мас. %, окремненный мергель, измельченный до удельной поверхности 550 м2/кг, в количестве 21,4-51,2 мас. %, а перемешивание осуществляют в течение 2 минут, с дальнейшей активацией в течение 2-3 минут в присутствии щелочного раствора на основе гидроксида натрия в количестве 11,8-14,2 мас. % и жидкого натриевого стекла с силикатным модулем 2,4, плотностью 1,42 г/см3 в количестве 0,6-1 мас. %. 2 ил., 3 табл.

Способ получения минерально-щелочного вяжущего на основе техногенного сырья, характеризующийся тем, что смешивают аспирационную пыль электрофильтров вращающихся печей и тонко измельченный окремненный мергель в присутствии щелочных активаторов, причем используют указанную аспирационную пыль с удельной поверхностью 280 м2/кг в количестве 33,6-66,2 мас. %, окремненный мергель, измельченный до удельной поверхности 550 м2/кг, в количестве 21,4-51,2 мас. %, а перемешивание осуществляют в течение 2 минут, с дальнейшей активацией в течение 2-3 минут в присутствии щелочного раствора на основе гидроксида натрия в количестве 11,8-14,2 мас. % и жидкого натриевого стекла с силикатным модулем 2,4, плотностью 1,42 г/см3 в количестве 0,6-1 мас. %.

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОУПОРНОГО ВЯЖУЩЕГО | 2017 |

|

RU2664083C1 |

| АЛЮМОСИЛИКАТНОЕ КИСЛОТОСТОЙКОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2554981C1 |

| УЛЬТРАДИСПЕРСНЫЙ ВЯЖУЩИЙ МАТЕРИАЛ | 2007 |

|

RU2411201C2 |

| ВЯЖУЩЕЕ (ВАРИАНТЫ) | 2003 |

|

RU2243175C1 |

| МИНЕРАЛЬНО-ЩЕЛОЧНОЕ ВЯЖУЩЕЕ НА ОСНОВЕ ГАББРО-ДИАБАЗА | 2009 |

|

RU2395469C1 |

| US 201532385 А1, 20.08.2015. | |||

Авторы

Даты

2021-06-02—Публикация

2020-06-11—Подача