Изобретение относится к области строительных материалов и изделий, а именно - к волокнистому наноцементу и способу его изготовления. Оно может быть использовано в промышленности строительных материалов, преимущественно в цементной промышленности, а также в строительной индустрии.

Согласно предстандарта РФ / Проект 112 ПНСТ «Наноцемент общестроительный» 2013. 30 с. /, наноцемент - это цемент, полученный на основе портландцементного клинкера, гипса или его производных, минеральных добавок, а также органического модификатора на основе полиметиленнафталинсульфонатов, путем совместного помола указанных компонентов до образования модификатором в измененном состоянии нанооболочек на частицах портландементного клинкера. В качестве модификатора используются преимущественно сульфонаты (нафталин-, меламин-, улучшенные лигносульфонаты).

Наноцемент относится к цементам нового поколения по сравнению с портландцементом, что является международно признанным фактом под прежним его наименованием - «вяжущее низкой водопотребности». Все прежние наименования цементов нового поколения, получаемых путем нанокапсулирования частиц (включающего понятия прививки и наклеивания нанооболочек модификатора на клинкерные частицы при совместной с модификатором механохимической активации в процессе соизмельчения клинкера с модификатором) - ВНВ, ЦНВ, ПЦ ПКЗ и т.п. - могут быть объединены одним названием-наноцементы.

ОАО «РОСНАНО» приняло решение (2008 г. / Сайт Российской национальной нанотехнологической сети http://www.rusnanonet.ru/tesaums/ru/PAGEN/), что для указанного наименования достаточно наличия в цементе элементов наноструктурных размеров (от 0,1 до 100 нм, в данном случае нанооболочек). Этот подход принят ниже в настоящем описании.

Из уровня техники известен наноцемент /Ioudovitch В.Е. et al. 1997, op.cit. /, содержащий (в мас. %): портландцементный клинкер, сульфатно-кальциевый компонент (в пересчете на SO3) и порошкообразный модификатор, включающий органический водопонижающий агент (93,5-96,9):(2,5-4):(0,6-2,5) соответственно, при механоактивированном состоянии компонентов, характеризующимся полнотой хемосорбции указанного модификатора на портландцементном клинкере, и удельной поверхностью 400-600 м2/кг. Механоактивация осуществляется при соизмельчении, причем как подбор исходного масс, соотношения указанных клинкера и модификатора, так и удельной поверхности внутри указанного диапазона призваны гарантировать полноту связывания в готовом продукте упомянутого органического водопонижающего агента. Контроль полноты связывания осуществляют под оптическим микроскопом. Свободный модификатор (сферические частицы коричневого или темножелтого цвета) считается браковочным признаком.

Достоинства этого технического предложения известны из его описания и подробно изложены в литературе. Так, в соответствии с этим техническим решением выпускают наноцемент в г. Подольске, Моск. обл., заводом фирмы «Консолит-Цемдекор» (бывшим Подольским Опытным заводом НИИЦемента) по ТУ 5744-002-00369-97 / http://www.cemdecor.ru/vnv.html/. Преимущества этого цемента, выпускаемого под наименованием «вяжущее низкой водопотребности» без минеральных добавок класса 72,5, известные из литературы / Ioudovitch, В. Е. et al., 1997, op. cit.; Юдович Б.Э. и др., 1997, цит. соч./ вкратце описаны изготовителями следующим образом: изготовленные с применением ВНВ I 72,5 бетоны (растворы) обладают значительными преимуществами по сравнению с аналогами на портландцементе:

- обеспечивают класс прочности от В60 до В100 (на основе других цементов по обычной технологии изготовление столь высокопрочных бетонов невозможно; приходится применять прессование, перемешивание под вакуумом и т.п.приемы, использование которых в массовом производстве нереально);

- характеризуются высокой интенсивностью набора прочности, что позволяет отказаться от тепловлажностной обработки и получить необходимую для распалубки прочность в течение 12-24 часов (известны цементы, позволяющие получить аналогичный эффект, но их технология пока не освоена);

- характеризуются пониженной на 25-30% водопотребностью растворных и бетонных смесей при равной подвижности (добавки-пластификаторы позволяют снизить водопотребность лишь на 10-15%);

- обладают высокой сульфатостойкостью (коэффициент сульфатостойкости не ниже, чем у бетонов на основе сульфатостойкого цемента, но обжиг клинкера для последнего требует особо высокой квалификации персонала, поскольку обжигаемый материал при этом образует высокопористый слой, с трудом прогреваемый факелом горения топлива и не допускающий никаких ошибок оператора печи, оборачивающихся выпуском брака);

- имеют пониженное тепловыделение при твердении.

Недостаток этого технического решения состоит в том, что по мере роста прочности (марки, класса) наноцемент, как и все остальные цементы, приобретает повышенную хрупкость. Она оценивается по ряду показателей, наиболее простой из которых - отношение прочности наноцемента в цементно-песчаном растворе или бетоне на его основе при сжатии к прочности на растяжение при изгибе в образцах-призмах (балочках) на двухточечных опорах. Этот показатель хрупкости, предложенный в 1960 г. использованный ниже в нашем описании, признан наиболее объективным в настоящее время. Вопреки ожиданиям, несмотря на повышенную примерно на 30% прочность на растяжение при изгибе, наноцемент показывает примерно аналогичную портландцементу хрупкость, поскольку и прочность при сжатии в его образцах также повышена примерно на 30%. Этот недостаток (хрупкость материалов), характерный для портландцемента, более заметен у наноцемента, поскольку последний используется в ажурных, тонкостенных конструкциях из высокопрочного бетона, где раскрытие трещин даже на самых коротких расстояниях открывает коррозионным агентам среды доступ к поверхности стальной арматуры.

Из уровня техники известен аналог настоящего изобретения - наноцемент, содержащий (в мас. %): портландцементный клинкер, сульфатно-кальциевый компонент (в пересчете на SO3) и порошкообразный модификатор, включающий органический водопонижающий агент и ускоритель твердения (86,1-95,9):(2,5-4):(0,6-2,5):(1-7) соответственно, полученный совместным помолом, или, что то же, - соизмельчением компонентов до удельной поверхности 400-700 м2/кг. При этом как соизмельчение, так и указанные значения удельной поверхности призваны гарантировать полноту связывания в готовом продукте упомянутого органического водопонижающего агента с клинкерным ингредиентом в клеевое (хемосорбционное) соединение [Патент РФ №2029749, 1995]. Действительно, при нормальной удельной поверхности 400 м2/кг и пониженной (в частности, при 370-395 м2/кг), как показали контрольные опыты на ряде цемзаводов и помольной установке в г. Сергиев-Посаде на Сергиев-Посадском комбинате ЖБИиК, вероятность появления в пробах свободного модификатора в продукте нормальной дисперсности составляет примерно 10%, но возрастает до 20-25% при указанном понижении дисперсности. Рост удельной поверхности до 600-700 м2/кг снижает вероятность появления свободного модификатора до 2-3%, но полностью не исключает. Тем не менее положение о механоактивированном состоянии компонентов, характеризующемся полнотой хемосорбции указанного модификатора на портландцементном клинкере, можно считать относящемся и к данному техническому решению. Его достоинства - комплекс положительных эффектов наноцемента, упомянутый выше. Недостаток заключается в том, что полнота связывания водопонижающего компонента с клинкерным ингредиентом непосредственно не контролируется, а при наличии свободного органического компонента в готовом продукте технические свойства последнего резко ухудшаются [Ioudovich et al., 1997, op. cit.; Юдович Б.Э. и др., 1997, цит. соч.]. Наиболее наглядно это проявляется на прочности после пропаривания - в стандартных цементно-песчаных образцах при отсутствии в составе наноцементов минеральных добавок наличие свободного модификатора снижает прочность при сжатии больше, чем на порядок (в 12-15 раз), а на растяжение при изгибе - в 5-10 раз. Разумеется, наноцемент предназначен прежде всего для бетонов естественного твердения благодаря достижению прочности бетонов уже в 1-суточном возрасте 30 МПа и более, вплоть до 50 МПа. Пропаривание в таких случаях применять приходится только при существенной экономии цемента, в частности, двукратной. Для таких бетонов присутствие в наноцементе свободного модификатора в количестве более 0,3% фатально - они идут в брак. Но и при 0,1% свободного модификатора пятикратное снижение прочности на растяжение при изгибе означает прирост вероятности трещинообразования в изделиях при тепловлажностной обработке (ТВО) до 50%-ного, что повышает выход бракованных изделий из тяжелого бетона до 70%, а из ячеистого неавтоклавного, в частности, пенобетона - до 100% (эти данные сообщаются в открытой печати впервые). Отсюда следует, что необходимы дополнительные меры для повышения трещиностойкости, чтобы обеспечить надежность достижения упомянутого выше комплекса положительных свойств наноцементов в строительном комплексе страны.

Наиболее близким к настоящему изобретению (прототипом) является наноцемент, содержащий компоненты: алитовый портландцементный клинкер, сульфатно-кальциевый компонент (в пересчете на SO3) и порошкообразный модификатор, включающий органический водопонижающий агент в сочетании с ускорителем твердения в мае. соотношении 100:(1-7):(0,6-2,5) при степени агрегации частиц смеси 5-15 об. % и влажности до 3%, а также минеральные добавки - активные и наполнители в мае. соотношении от 100:5 до 100:850 при соизмельчении смеси компонентов до удельной поверхности 400-700 м2/кг [Патент РФ №2207995, 2002]. При этом минеральные добавки вводят как при совместном, так и при раздельном помоле с последующим смешением. Поскольку хемосорбция указанного водопонижающего компонента осуществляется только на портландцементном клинкере, то введение минеральных добавок на первой стадии-то есть при совместном помоле компонентов, или на второй стадии, где продолжается совместный помол при вводе минеральных добавок, либо в смесь остальных компонентов добавлены предварительно смолотые минеральные добавки, - не имеет существенного значения, - полнота указанной хемосорбции не изменяется. Однако, распределение частиц с полностью закрытой водопонижающим компонентом поверхностью изменяется - его равномерность при введении добавок возрастает, что повышает однородность цемента и, следвательно, его надежность.

Пересчет от мае. соотношения в мас. % состава наноцемента с минеральными добавки согласно прототипу позволяет сформулировать его вещественный состав следующим образом: наноцемент содержит (в мас. %) алитовые портландцементный клинкер, или портландцемент, сульфатно-кальциевый компонент (в пересчете на SO3), порошкообразный модификатор, включающий органический водопонижающий агент в сочетании с ускорителем твердения, а также минеральные добавки - активные и наполнители (10,4-93,4):(1-7):(0,6-2,5):(3-88). Под минеральными добавками в прототипе понимаются все предусмотренные в стандартах минеральные добавки кроме активных минеральных добавок осадочного просхождения. Более конкретно допускаемые минеральные добавки перечислены ниже.

Полнота связывания в готовом продукте упомянутого органического водопонижающего агента с клинкерным компонентом в клеевое (хемосорбционное) соединение характеризуется указанной минимальной степенью агрегации частиц. Норматив степени агрегации частиц 5-15 об. % относится к чисто клинкерному наноцементу. Гидравлически активные минеральные добавки и наполнители из групп: I - активный кремнезем: дробленая или гранулированная или молотая силикат-глыба; микрокремнезем в порошкообразной или гранулированной формах; II -гранулированный доменный шлак, топливный шлак, зола-унос, вулканический пепел, пемза, туф, кварцевый песок, полевошпатовый песок, высевки от дробления гранита, хвосты обогащения руд, стеклобой, кирпичный бой, керамзитовая или стеклокерамзитовая пыль - по-разному изменяют степень агрегации. В присутствии минеральных добавок I-ой группы степень агрегации частиц наноцемента повышается примерно на 1/5-1/3 указанной выше величины, а II-ой группы - примерно на 1/8-1/5, поскольку интенсивность собственных адсорбционных сил и способность к агрегированию у добавок II-ой группы понижены.

Достоинство этого технического решения - экономия клинкера в равнопрочных цементах и бетонах на их основе, сокращение выбросов CO2 при декарбонизации меньшей доли известкового сырья при обжиге для получения наноцемента с пониженным содержанием в цементе клинкерного компонента и достижение при этом высоких прочностных показателей. Недостаток - хрупкость цементного, растворного камня и бетона - остается прежним. Приходится учитывать, что он существенно зависит от полноты связывания водопонижающего агента с клинкерным компонентом. А полнота связывания обусловлена не только условиями соизмельчения, но также, как выяснилось на практике - и с адсорбционной способностью клинкерного компонента, определяемой не только минералогическим составом клинкера, но и его фазовым составом, а последнего - наличием примесных фаз, остающихся в недожженном клинкере. Наличие свободного модификатора в наноцементе на клинкере пониженной адсорбционной способности наиболее наглядно проявляется на прочности после пропаривания - в стандартных цементно-песчаных образцах, причем в большей степени - в отсутствие в составе наноцементов минеральных добавок. Прочность после тепловлажностной обработки (ТВО) по стандартному режиму (2 ч - выдержка при нормальной температуре 20±2°C; 3 ч - подъем температуры до 85°C, 6 ч - изотермический прогрев, 2 ч - остывание) резко снижается в присутствии свободного модификатора, по какой бы причине он ни остался в наноцементе.

Этот недостаток отсутствует у наноцемента согласно настоящему изобретению. Оно заключается в том, что волокнистый наноцемент, содержащий (в мас. %) алитовый портландцементный клинкер, или алитовый портландцемент, сульфатно-кальциевый компонент (в пересчете на SO3), порошкообразный модификатор-органический водопонижающий агент в сочетании с ускорителем твердения, а также минеральную добавку (10,4-93,4):(1-7):(0,6-2,5):(3-88), включающий в качестве сульфатно-кальциевого компонента - природный гипсовый камень, в качестве органического водопонижающего агента с ускорителем твердения - полиметиленнафталинсульфонаты с сульфатом натрия, при удельной поверхности 400-700 м2/кг, в качестве составляющей минеральной добавки включает стекловолокнистый материал силикатного или алюмосиликатного состава и/или отход стекловолокнистого производства (мас. %) 3-28 в форме фрагментов микроволокон, или микронитей длиной 0,05-10 мкм.

В варианте изобретения указанный алитовый портландцементный клинкер, или алитовый портландцемент включает фосфорный ангидрид в растворимой форме в количестве (мас. %) 0,01-0,15.

В другом варианте изобретения указанный алитовый портландцементный клинкер, или алитовый портландцемент включает фтористые соединения в растворимой форме в пересчете на фторид-анион в количестве (мас. %) 0,01-0,1.

В следующем варианте изобретения указанный алитовый портландцементный клинкер, или алитовый портландцемент включает свободный оксид кальция в количестве (мас. %) 0,01-0,5.

В варианте изобретения указанный алитовый портландцементный клинкер, или алитовый портландцемент включает соединения щелочных металлов в пересчете на Na2O в количестве (мас. %) 0,05-0,6.

В другом варианте изобретения в качестве минеральной добавки волокнистый портландцемент включает материалы из групп: I - активные минеральные добавки: гранулированный доменный шлак, топливный шлак, зола уноса, вулканический пепел, или шлак, пемза, лом тяжелых и легких, в том числе ячеистых бетонов, керамзит, керамзитовая или стеклокерамзитовая пыль, отработанный теплоизоляционный материал, кирпичный бой; Н-наполнители: кварцевый песок, полевошпатовый песок, барханный песок, высевка дробления гранитов и/или кварцитов и/или изверженных горных пород и/или хвостов обогащения руд, кварцевая мука, каменная пыль, бой тарного и/или технического и/или строительного стекла, а также бой строительной, в том числе сантехнической керамики.

В следующем варианте изобретения в качестве составляющей минеральной добавки - стекловолокнистого материала силикатного или алюмосиликатного состава волокнистый цемент включает материалы из групп: I - алюмосиликатное штапельное стекловолокно, содержащее в пересчете на оксиды (мас. %) SiO2 54±2, Al2O3 14±2, B2O3 7,5±2,5, MgO 2,5±2, CaO 21±4,5, Na2O 1±0,5; II - силикатное штапельное волокно, содержащее в пересчете на оксиды (мас. %) SiO2 SiO2 71±3, Al2O3 0,5±0,25, MgO 3±0,5, CaO 8±2, Na2O 15±1,5; III - смеси стекловолокнистых материалов из указанных групп; IV - отход производства стекловолокнистого материала из указанных групп и/или отход производства железистого стекловолокнистого материала в количестве (мас. %) 10-90 суммы отходов, включающего в пересчете на оксиды (мас. %): SiO2 50±3, Al2O3 15±2, Fe2O3 5,5±1,5, FeO 6±1,5, TiO2 1,5±0,5, MgO 6±1, CaO 8±2, (Na2O + 0,58 K2O) 4±1,5.

Сущность изобретения заключается в том, что волокнистый наноцемент переводит материал, изготавливаемый на его основе, из обычного бетона или строительного раствора, в разряд композитов. Этот материал характеризуется повышенными значениями прочности, особенно на растяжение при изгибе, благодаря резкому (на порядок) приросту индукционного периода разрушения от отрыва друг от друга конечных элементов их микроструктуры, включающих микроволокна и/или микронити, по сравнению с наблюдаемыми при разрушении обычных бетона или строительного раствора. Этот прирост обусловлен возросшим сопротивлением отрывному разрушению микроволокнистой составляющей, выдергиваемой из элементов субмикроструктуры цементного, или растворного камня, окружающих головку трещины разрушения.

Понятие о том, что длина волокна должна быть выше критической, возникает при рассмотрении упругой, упругопластической или (с натяжкой) пластической матрицы. При хрупкой, вдобавок, зернистой структуре оно, как видно из изложенного, не применимо, поскольку в последнем случае требуется блокировать накапливающиеся микротрещины в период их развития задолго до появления макротрещины. Индукционный период соответствует первой стадии - накопления микротрещин, характеризующей с точки зрения теории упругости условную вязкость разрушения. Ее можно оценивать по замерам трехмерных или линейных микродеформаций разрушаемого образца со строго осевым нагружением образцов в обеих стадиях на соответственно оборудованных прессах, либо упрощенно - посредством фиксации длительности указанного индукционного периода.

В соответствии с [Рабинович Ф. Н., 2004, цит. соч.], прочность возрастает при увеличении общей поверхности сдвига «зерен», то есть при уменьшении их размеров, но только в том случае, когда плотность расположения микроволокон с уменьшением размера «зерен» не снижается. Именно это положение поясняет важнейшее достоинство волокнистого цемента, являющееся и первым основным элементом новизны настоящего изобретения в части состава цемента: каким бы малым ни был объем «зерен» структуры материала, плотность расположения микроволокон в каждом из них не снизится, поскольку длина и размеры минимальных «зерен», согласно / Ulm F.-J. // XX Convegno Nationale Int. Gruppa Frattura. Torino. 24-26 guigno 2009. Proceedings. P. 3-10 /, по факту срастания «зерен», то есть микроагрегатов гидросиликатов кальция-основы цементного камня, имеют порядок величины, равной размерам частиц мелкой фракции цемента. Ф. Ульм в последней цитированной работе считает, что такое срастание микроагрегатов идет в условиях защиты от действия атмосферной углекислоты. Именно в таких условиях твердеют цементный камень, раствор и бетон на основе наноцемента / Юдович Б.Э. Основные закономерности гидратации и твердения портландцемента. // Сб. м-лов академических чтений, поев. 100-летию со дня рожд. А.В. Волженского «Развитие теории и технологии в области силикатных и гипсовых материалов». Ч. 1. М.: МГСУ. 2000, с. 20-33 /. Этим теоретически определяется указанная длина стекловокон в материалах (3-10 мкм), оставляя на их анкеровку в гидратном слое избыток над размерами частиц мелкой фракции цемента (0,3-5 мкм / Кравченко И. В. и др. Высокопрочные и особо быстротвердеющие портландцементы. М.: Стройиздат. 1971. 208 с. / ). На практике это положение полностью подтвердилось в экспериментах, характеристика которых приведена ниже в разделе описания настоящего изобретения по способу изготовления волокнистого наноцемента. Нижний предел длины микростекловолокон или микронитей (0,05 мкм) относится к их фракции, неизбежно получающейся при истирании (см. в описании способа изготовления волокнистого цемента согласно настоящему изобретению).

Алитовый портландцементный клинкер и портландцемент на его основе включают трехкальциевый силикат (3CaO·SiO2, в сокращенной нотации C3S - алит) в расчетном по В.А. Кинду / Краткий справочник технолога цементного завода. Под ред. И.В. Кравченко, Т.Г. Мешик. М.: Стройиздат.1974. 304 с. / количестве 60 мас. % и более / Окороков С.Д. Взаимодействие минералов портландцементного клинкера в процессе твердения цемента. Л.: Стройиздат, 1945. - 150 с. /.

Использование такого клинкера и цемента в настоящем изобретении обусловлено данными по преимущественной хемосорбции модификаторов сульфонатных типов при их совместном измельчении с указанными клинкером и цементом именно на алите, в меньшем количестве - на алюмоферритной фазе (C4AF) и полном отсутствии их хемосорбции на C2S-белите и С3А - трехкальциевом алюминате. Поэтому использование неалитового или низкоалитового клинкера или цемента как основы для волокнистого наноцемента увеличивало бы вероятность появления в готовом продукте свободного модификатора со снижением качества бетона.

В четырех следующих вариантах изобретения накладываются обычные ограничения состава клинкерной части волокнистого наноцемента по содержанию агрессивных по отношению к стекловолокну растворимых примесей, которые целесообразно ограничивать при изготовлении любых стеклоцементных материалов для обеспечения их долговечности: фосфатных соединений в пересчете на фосфорный ангидрид в количестве не более 0,15 мас. %, фтористых соединений в пересчете на фторид-анион в количестве не более 0,1 мас. %, свободного оксида кальция в количестве не более 0,5 мас. %, соединений щелочных металлов в пересчете на Na2O в количестве не более 0,6 мас. %.

Возникает естественный вопрос: при высокой общей щелочности цементного камня, если судить по pH жидкой фазы, свежевыжатой из него под прессом, в пределах от 10,5 (при малоклинкерном исходном цементе) до 13,5 (на цементе из высокощелочного клинкера без минеральных добавок) /Курбатова И.И. Современные методы химического анализа строительных материалов. М.: Стройиздат.1972. 178 с. Бутт Ю.М., Тимашев В.В. Портландцемент: минералогический и гранулометрический составы, процессы модифицирования и гидратации. М.: Стройиздат. 1974. 326 с. Волженский А.В. и др. Минеральные вяжущие вещества. Технология и свойства. М.: Стройиздат.1979. 480 с. / могут ли иметь значение для стойкости стекловолокна в столь щелочном цементном камне незначительные (в пределах долей мас. %) кислые примеси, перечисленные выше? Если точнее - почему на практике они разрушительным образом влияют на стекловолокно в цементном камне, не будучи нейтрализованы высокой общей щелочностью? Вопрос этот без ответа был задан в работе /Рабинович Ф.Н., Клишанис Н.Д. Устойчивость стеклянных волокон к воздействиям среды гидратирующихся цементов // Изв. АН СССР. Сер. Неорганические материалы. 1982. №2. С. 323-329 /. Ответ заключается в том, что цементный камень не является матрицей, а, будучи зернистым материалом, обладает локальной коррозионной активностью, причем в одних микрозонах, прилегающих к стекловолокну - кислотной, в других - щелочной (по сравнению с нейтральным рН=7), в зависимости от непосредственно контактирующих с волокном фаз. Попытка подобного ответа на поставленный вопрос содержится в известной работе / Пащенко А.А., Сербии В.П., Паславская А.П. и др. Армирование неорганических вяжущих веществ минеральными волокнами. М.: Стройиздат. 1988. 201 с. / и более конкретно- в статье / Мейтин Ю.В, и др. Использование метода малых цементных блоков при оценке долговечности стеклофиброцемента // Тр. Гос. ин-та стекла. 1989. С. 48-50 /.

Коренное преимущество настоящего изобретения над уровнем техники обусловлено опорой именно на этот новый подход. Впервые оно упомянуто в работе / Юдович Б.Э., Джантимиров X.А., Зубехин С.А. Перспективы применения композиционных материалов на основе цементных матриц // Alitinform 2013 №1 (28) С. 20-28 / и заключается в том, что внешней оболочкой гидросиликатов кальция (CSH) в камне наноцемента являются силоксановые цепи (триады кремнекислородных групп) состава -О-Si-O-Si-O-Si-O-. Именно они напосредственно контактируют в системе «наноцемент - стекловолокно» с поверхностью стекловолокон, а не кальцийкислородные или кальцийгидроксилкислородные цепи (с включениями отдельных кремнекислородных тетраэдров), присутствующие на поверхности гидросиликатов кальция в твердеющем портландцементе. Эти кальцийсодержащие цепи на поверхности гидратов портландцемента и есть главные коррозионные агенты для стекловолокон в цементном камне. В наноцементе этого коррозионного агента нет. В этом состоит главная причина коренного преимущества наноцемента как основы стеклоцемента над уровнем техники. В составе наноцементного камня стекловолокна действительно стойки вне зависимости от их доли в общем объеме камня и от присутствия в нем снижающих общую щелочность среды активных минеральных добавок. Первая проба с введением в наноцементную систему 2% по объему стекловолокна в работе / Юдович Б.Э. и др., 2010, цит. соч. / показала его долговечность на протяжении последующих трех лет, а новые опыты с большим содержанием стекловолокна в наноцементной основе, изложенные ниже в описании настоящего изобретения, в свою очередь, показали, что понятие о стойкости стекловолокна во времени в среде наноцементного камня больше не рассматривается как основа при выборе состава композита (напомним, что в пользующихся мировой известностью работах Ф.Н. Рабиновича / 3-е изд., 2004, цит. соч.; 4-е изд., 2013 / вводится коэффициент стойкости стекловолокна в портландцементном камне, в соответствии с которым часть волокна во времени последовательно выбывает из расчетной массы). В камне волокнистого наноцемента согласно изобретению минеральное волокно не корродирует. Поэтому в настоящем изобретении объемное содержание стекловолокна в наноцементном камне впервые повышено до 3-30%, что невозможно в обычном портландцементном камне, поскольку массовая коррозия такого материального объема разрушила бы весь окружающий материал. Соответственно к стекловолокну в настоящем изобретении не предъявляется специальных химических требований, ибо никакого коррозионного воздействия на стекловолокно не оказывается, и на первый план выходят экономические требования минимальной стоимости волокон, что характерно именно для волокон составов из выбранных групп.

Что касается отхода железистого стекловолокнистого материала в количестве (мас. %) 10-90 суммы отходов, включающего в пересчете на оксиды (мас. %): SiO2 50±3, Al2O3 15±2, Fe2O3 5,5±1,5, FeO 6±1,5, TiO2 1,5±0,5, MgO 6±1, CaO 8±2, (Na2O + 0,58 K2O) 4±1,5, то железистый отход указанного состава-это отход базальтового волокна, а также отход продуктов распушки плавов оливинов, пироксенов и других метабазитов (группа минералов средней основности из изверженных вулканических лав и магмы, в отличие от встречающихся в них примесей высокоосновных минералов акцессорного типа таких как кальцит или апатит). Эти стекловолокнистые отходы хорошо известны, но в виду пониженной хрупкости и повышенной антикоррозионной стойкости, придаваемой оксидами железа, они существенно дороже обычных стекловолокнистых отходов из I-ой и II-ой групп, поэтому в составе столь широко распространенного и недорогого материала, каким является цемент, применимы лишь в весьма ограниченном объеме.

Анкеровка микроволокон в составе цементного материала (камня, раствора, бетона) в системе «наноцемент - стекловолокно» начинается с момента затворения волокнистого наноцемента водой за счет химических связей волокон с поверхностью первых гидратных новообразований на наноблоках поверхности алита в самом начале процесса лавинной гидратации волокнистого наноцемента сразу после его перемешивания с водой до и после укладки смеси его с водой и другими составляющими строительного раствора и бетона в форму. При этом вяжущие свойства наноцемента выше, чем у любых других гидравлических вяжущих веществ / Юдович Б.Э. и др. // XXIII Всероссийское (VII-е Международное) совещание начальников лабораторий цементных заводов. Труды. М. Инстрон. 2010, разд. /]. Соответственно он способен связать наибольшее количество минеральных добавок, одной из которых являются стеклянные микроволокна и/или микронити. Их поверхность в начальный момент перемешивания волокнистого наноцемента с водой гладкая, лишь смоченная водой. Она не содержит посторонних адсорбированных частиц, а также молекул углекислоты, поскольку защищена от последней сплошными внешним слоем остатков углеводородных цепей полиметиленнафталинсульфонатов от органоминеральных оболочек, находящихся на частицах клинкерного компонента волокнистого наноцемента / Бикбау М.Я. Открытие явления нанокапсуляции дисперсных веществ // Вестник Росс, академии естеств. наук. Сер. Физика. 2012. №3. С. 27-35 /. Эти оболочки трехслойны с внешним (первым) диффузным слоем из обрывков углеводородных цепей модификатора, прикрепленных концами (функциональными группами) ко второму слою - нанооболочке из плавленого модификатора с растворенными в ней наноблоками алита и примесями промежуточного вещества (основной, упомянутой в цитированном источнике), расположенной над протравленных этой оболочкой как кислотой третьим слоем из наноблоков алита. Первый - гидрофобный слой - защищает находящиеся под ним остальные слои на клинкерной частице и минеральное волокно в составе наноцемента, на которое он перешел в процессе помола (см. в описании способа осуществления изобретения) от воды и обеспечивает достаточную сыпучесть волокнистого наноцемента, чтобы использовать силоса для его хранения. Второй слой (плавления нанооболочка) защищает не только клинкерную часть волокнистого наноцемента от атмосферной углекислоты, но, что самое главное, защищает от нее и продукты гидратации указанного цемента. А это полностью изменяет фазовый состав гидратов. Основной гидросиликат Ca в них - афвиллит C3S2H3 с упомянутыми силоксановыми цепочками / Юдович Б.Э., 2000, цит. соч. /. Его уточненная структурная формула [Ca12(H2O)8][SiO4]4[SiO2(OH)2] согласно / Расцветаева Р.К. и др. Уточненная структура афвиллита из Северобайкальского региона. // Кристаллография. 2009. Т. 54. №3. с. 451-455 / не содержит групп CaO. У тоберморита, главного гидросиликата кальция в камне портландцмента, над сухим льдом структурная формула имеет вид Ca2[SiO2(OH)2]2CaO согласно / Брунауэр С. и др. Гидратация трехкальциевого силиката и J3-двухкальциевого силиката в температурном интервале 5 - 50°С / Химия цементов. Ред. Х.Ф.У. Тейлор. М.: Изд. лит. по стр-ву. 1969. С. 214-232 /. Изложенное показывает, что основной гидросиликат камня наноцемента афвиллит, не включающий групп CaO и Ca(OH)2, обеспечивает благодаря силоксановым группам отсутствие коррозии стекловолокна в составе наноцементного камня. Преобладание на внешних фазовых границах камня наноцемента силоксановых трехчленных цепочек, сцепляющихся со стекловолокном полярно-ковалентными связями, обеспечивает стабильность стекловолокна в камне и возможность введения в его состав до 30% массы стекловолокна. В отличие от этого в камне портландцемента преобладают менее прочные полярные связи с минеральными компонентами, а именно со стекловолокном через (HO)Ca(OH)-группы, корродирующие стекло. Поэтому в портландцементный камень не следует вводить стекловолокно в количестве более 2 мас. %, чтобы избежать коррозии и ее продуктов, вспучивающих камень и приводящих к его разрушению намного раньше потери сплошности стекловолокон от кальциевой коррозии. Отсутствие коррозии стекловолокна в камне нанопортландцемента обеспечивает (несмотря на высокую удельную поверхность) длительную сохранность свойств стекловолокнистого наноцемента, в частности, класса прочности. Единственное ограничение ввода стекловолокна по массе состоит в потере сыпучести волокнистого наноцемента в зависимости от размеров стекловолокн или стеклонитей. При максимальной длине 10 мкм сыпучесть не теряется вплоть до 30 мас. % стекловолокнистого материала, хотя, как показано нижек в описании способа, оптимальное содержание стекловолокна по максимуму прочности на растяжение при изгибе ниже этого уровня.

Функции слоистых нанооболочек на клинкерных частицах волокнистого наноцемента по отношению к стекломикроволокнам таковы: первый слой защищает поверхность стекловолокна от воды и углекислоты атмосферы в процессе домола, второй анкерует микроволокна во время затворения цемента водой и сразу в ходе лавинной гидратации наноблоков алита (третьего слоя), а последний, кроме того, связывает волокна с гидратами в армирующую сетку, сшивающую цементный материал в композит. Этот композит, в отличие от обычного бетона, проявляет свойства связности в гораздо большей мере, чем обычный цементный камень, отсюда рост прочности на растяжение при изгибе, характеризующий снижение хрупкости и др.

Сущность изобретения становится более ясной из представленных ниже результатов экспериментов, согласно которым заявленные положительные эффекты, прежде всего отсутствие коррозии стекловолокна в среде волокнистого наноцемента, действительно подтверждаются.

Однако для этого необходимо использование способа изготовления волокнистого цемента, описываемого ниже.

Из уровня техники известен способ изготовления наноцемента путем помола до удельной поверхности 400-600 м2/кг портландцементного клинкера, или портландцемента, сульфатно-кальциевого компонента - природного гипсового камня, модификатора - органического водопонижающего компонента, а именно полиметиленнафталинсульфонатов, кремнеземистой минеральной добавки-природной или техногенной при их содержании в готовом продукте (в мас. %): (30-70):(2,5-4):(30-70):(0,6-2,5) соответственно, включающий совместный помол до удельной поверхности 300 - 390 м2/кг портландцементного клинкера, или портландцемента, гипсового камня, модификатора и первой части кремнеземистой минеральной добавки, а именно 5-28 мас. %, и последующий домол полученной смеси с остальной частью указанной минеральной добавки / Патент РФ №2371402, 2006 /. Достоинство этого технического решения, помимо экономии клинкерной части и соответствующего снижения расхода топлива на обжиг клинкера и снижения выбросов CO2, NOx и других, заключается в улучшении распределения минеральной добавки по массе наноцемента благодаря двухстадийному помолу, а при более высокой твердости минеральной добавки по сравнению с портландцементным клинкерным компонентом - в интенсификации помола последнего, обеспечивающего повышенный выход адсорбционно активной фракции клинкерного компонента и повышение его суммарной адсорционной способности, что может повысить степень связывания модификатора в процессе совместного помола компонентов наноцемента. Недостаток способа - затруднения с выдерживанием точного соотношения масс клинкерной части наноцемента и минеральных добавок с наполнителями или в отсутствие последних. Для выбора и поддержания точного соотношения этих компонентов в наноцементе необходим пропуск их через блок дозаторов, либо через весовые транспортеры, либо длительная калибровка транспортных устройств перед домолом при помощи многократного химического анализа проб смесей, что требует повышенных затрат инженерного и операторского труда. Одним словом, этот способ недостаточно технологичен при заводском производстве.

Аналогом настоящего изобретения является способ изготовления наноцемента, включающий домол полученного наноцемента, проявляющего водоотделение в цементном тесте или в стандартных цементно-песчаных растворах, до прекращения водоотделения при заданном водоцементном отношении (В/Ц) / Патент РФ №2029749, 1995 /. Домол осуществляли удлинением времени первой стадии помола эпизодически, в тех случаях, когда отмечалось недопустимо повышенное (более 15%) водоотделение, что считается признаком присутствия в наноцементе свободного модификатора, являющегося неприемлемым. Недостаток способа - нестабильноть технологического процесса. Обычно это результат неподготовленности мельницы к тонкому помолу: велик средний диаметр тел в мелющей загрузке, недостаточен диапазон регулировки разрежения, излишне велик диаметр отверстий (щелей) разгрузочной решетки, площадь ее свободного сечения чрезмерна, не вполне поддерживается заданное соотношение компонентов цемента дозирующей системой и т.п. Наконец, если поправками во всех перечисленных участках не удавалось компенсировать главный из возможных недостатков предварительной стадии технологического процесса - недожог клинкера, ныне весьма распространенный, и обусловленную им пониженную адсорбционную способность клинкерной части наноцемента, то приходилось применять данный способ. Он представляет собой последний резерв для предотвращения выпуска брака.

Согласно прототипу настоящего изобретения - способу двухстадийного помола наноцемента, в котором на первой стадии измельчают портландцементный клинкер, сульфатно-кальциевый компонент и модификатор, включающий органический водопонижающий компонент-полиметиленнафталинсульфонаты, а затем в состав указанного наноцемента дополнительно вводят активную минеральную добавку и/или наполнитель при совместном или раздельном помоле с последующим смешением при массовых соотношениях портландцементного клинкера и активной минеральной добавки и/или наполнителя от 100: 5 до 100:850 при его гигроскопической влажности 0,013 мас. % /Патент РФ №2207995, 2003/. Этот способ применяют в тех случаях, когда препятствуют водоотделению наноцемента при высокой щелочности клинкера посредством повышения водопотребности композиционного наноцемента благодаря активной минеральной добавке (рассматривая, наряду с обычными активными минеральными добавками, также добавку микрокремнезема) и/или замедляя оседание наноцементно-водной суспензии при использовании литых бетонных смесей с высокими значениями В/Ц (более 0,5) посредством наполнителей (филлеров) различной дисперсности, в том числе путем совместного домола с клинкерной частью цемента или отдельно смолотых с последующим смешением на второй стадии домола с наноцементом без активной минеральной добавки или в ее присутствии. При приготовлении наноцемента путем домола готового портландцемента, как правило, не содержащего минеральных добавок, данный способ эффективен и используется в промышленном масштабе, в частности, на Сергиев-Посадской установке для изготовления наноцемента (портландцемент с плотной контактной зоной, ПЦ ПКЗ /ТУ 5730-001-86664502-2009/), подробности в публикации / Юдович Б. Э., Зубехин С.А. Цементы с низкой водопотребностью и портландцемент с плотной контактной зоной. // International Analytical Review Alitinform (Алитинформ). 2010. №3. С. 20-23. №4. С. 22-26 /.

Полученный этим способом наноцемент отвечает всем требованиям новейшего стандарта на цементы для транспортного строительства / ГОСТ Р 55224-2012 Цементы для транспортного строительства. Технические условия. М.: 2013. 8 с./, см. подробности в работе / Сивков С.П. и др. / Инновации в строительстве и строительной индустрии. Сб. научных трудов НИИМосстроя. Вып. 55. М.: Изд. «Наука-Бизнес-Паритет». 2013. С. 54-60/, за исключением норм по содержанию органических добавок - не более 0,15 мас. % (здесь имеются в виду интенсификаторы помола, введение которых в нанопортландцемент не допускается согласно / цит. док. ТУ 2009 г. /) и удельной поверхности - не более 350 м2/кг. Ограничение удельной поверхности цемента для транспортного строительства этим уровнем нелогично. Отметим, что инициатива по разработке данного российского стандарта принадлежала ф. «Лафарж» в 2011 г. / Сивков, 2013, цит. соч. /, но именно представителем ф. «Лафарж» эта норма стандарта подверглась решительной критике на совещании в НИИМосстрое в ноябре 2013 г., доклады которого легли в основу / Сб. научн. трудов, 2013, цит. соч. /. Критик от ф. «Лафарж», ранее сотр. НИИМосстроя С.В. Мошковская упрекала авторов ГОСТ за неучет массива экспериментальных данных по тонкости помола (удельной поверхности) цемента, накопленного за последние 60 лет, в которых оптимум удельной поверхности лежит выше 450 м2/кг. Действительно, Г. Кюль /Kühl, Н. Zement-Chemie. Band 3. Berlin [s.n.]. Verlag Technik. 1961. 678 s. /, в третьем томе своего трехтомного труда «Химия цемента», известного во всем мире, указывал в 1961 г., что удельная поверхность обыкновенного портландцемента, вырабатываемого в мире, лежит в пределах 250-300, а быстротвердеющего - до 350 м2/кг. Но, как известно, благодаря экономии энергии измельчения в современных мельницах удельная поверхность (Sy) рядовых цементов к 2010 г. повысилась в странах ЕС до 320-380 м2/кг и быстротвердеющих цементов (БТЦ) класса 52,5 (БТЦ типа III по ASTM) - до 450-650 м2/кг / VDZ Überprüfung. Düsseldorf. 2012 /. Ориентация в современном стандарте, где БТЦ предусмотрен, на устаревший норматив по удельной поверхности, относящийся к концу 50-х годов прошлого века, по меньшей мере невразумительна. Именно с учетом производственного опыта выпуска в СССР на 10 цементных заводах высокопрочных и особо быстротвердеющих портландцементов / Кравченко И.В. и др., 1971, цит. соч. / минимальная удельная поверхность для них была принята не менее 380 м2/кг при оптимальном гранулометрическом составе, характеризуемом содержанием (мас. %) средней фракции (5-30 мкм) и мелкой фракции (менее 5 мкм) 55-70 и 15-25 соответственно /Портландцемент особо быстротвердещий. РТУ 110-63 Госстроя УССР. РВТУ 5011-65 Госстроя РСФСР /. Это были первые в мире ТУ на портландцемент нормированного минералогического (мас. %) состава C3S 60-65, С3А 5-8, другие фазы не нормировались, и нормированного гранулометрического состава, изложенного выше. Тем самым опыт производства цемента с Sy 400 м2/кг и выше был наработан в промышленном масштабе. Разработанный в тех работах режим помола был повторен при выпуске первых опытно-промышленных партий ВНВ (или, что то же, ЦНВ, или наноцемента) в 1989 г. на Здолбуновском цементно-шиферном комбинате, в 1990 г. - на Белгородском цемзаводе, а затем - на 4-х других цемзаводах в 1991 г. В первых технических условиях на ВНВ / ТУ 21-26-20-92 Вяжущее низкой водопотребности. Технические условия/ содержался норматив по минимальной Sy 400 м2/кг. Этот документ разработали три института - соавтора: НИИЦемент, ВНИИЖелезобетон, НИИЖБ. Об участии ЦНИИ-26 Минобороны в этом гражданском документе было предложено не сообщать, но участие этого института следует здесь упомянуть. В указанных ТУ были предусмотрены составы ВНВ-100 (чисто клинкерный цемент), а также составы с 70, 50 и 30 мас. % клинкерной части, марок соответственно от 1000 (соответствует современному классу прочности 82,5) до марки 150 (соответствует классу прочности 12,5, в настоящее время в ТУ не предусмотренному). В ТУ на ПЦ ПКЗ [2009, цит. соч.] норматив по минимальной удельной поверхности сохранен прежний-400 м2/кг, а гранулометрический состав чисто клинкерного производственного ЦНВ≡наноцемента соответствует требованиям / РТУ 1963 г., цит. док. / по результатам исследований зернового состава производственных партий ВНВ 1989-91 годов Юдович Б.Э. / Труды НИИЦемента. 1992. Вып. 104. С. 266-279/. Поэтому в патенте-прототипе минимальный уровень Sy также установлен не ниже 400 м2/кг при верхнем пределе 700 м2/кг.

Недостаток рассматриваемого способа-прототипа, как и предыдущих технических решений, - хрупкость получаемого на данном наноцементе строительного раствора и бетона, лишь незначительно пониженная по сравнению с исходным портландцементом, несмотря на повышенную на 30-40% прочность наноцемента в стандартных образцах, а также растворов и бетонов на его основе.

Настоящее изобретение впервые позволяет устранить этот общий недостаток рассматриваемой группы технических решений. Оно заключается в том, что в способе изготовления волокнистого наноцемента путем помола шихты, включающей (в мас. %) алитовый портландцементный клинкер, или портландцемент, сульфатно-кальциевый компонент (в пересчете на SO3), порошкообразный модификатор с органическим водопонижающим агентом в сочетании с ускорителем твердения, а также минеральную добавку: (10,4-93,4):(1-7):(0,6-2,5):(3-88), и содержащей в качестве сульфатно-кальциевого компонента - природный гипсовый камень, в качестве порошкообразного модификатора-органический водопонижающий агент с ускорителем твердения - полиметиленнафталинсульфонатами с сульфатом натрия, при удельной поверхности 400-700 м2/кг, помол осуществляют в две стадии, на первой из которых совместно измельчают указанные алитовый портландцементный клинкер, или алитовый портландцемент, сульфатно-кальциевый компонент и порошкообразный модификатор с органическим водопонижающим агентом и ускорителем твердения - полиметиленнафталинсульфонатами в сочетании с сульфатом натрия, а на второй стадии в состав полученной молотой шихты дополнительно вводят минеральную добавку при совместном или раздельном помоле с последующим смешением, используя в качестве составляющей указанной минеральной добавки стекловолокнистый материал (мас. %) 3-28 в форме волокон и/или нитей и/или штабиков силикатного или алюмосиликатного состава, и/или отход стекловолокнистых производств в форме волокон и/или войлока и/или матов и/или их фрагментов и смесей, а режим второй стадии помола предварительно подбирают под оптико-микроскопическом контролем до получения в готовом продукте стекловолокнистого материала в форме фрагментов микроволокон и/или микронитей длиной в пределах 0,05-10 мкм, регулируя указанную длину сроком измельчения путем сокращения его при выходе длины части фрагментов микроволокон и/или микронитей за нижний предел и увеличения-при выходе за верхний предел указанного диапазона.

В варианте изобретения на второй стадии совместно со стекловолокнистым материалом измельчают активную минеральную добавку и/или наполнитель в количествах (мас. %) от 0,5 до 70.

В другом варианте изобретения в качестве активной минеральной добавки или наполнителя, измельчаемыми совместно со стекловолокнистым материалом, берут материал с твердостью по Моосу не выше показателя, соответствующего твердости алитового портландцементного клинкера в составе указанной шихты помола, или клинкера, взятого для выпуска алитового портландцемента в составе указанной шихты.

В следующем варианте изобретения в качестве критериального показателя качества волокнистого наноцемента - готового продукта - используют длительность индукционного периода разрушения образцов из стандартно изготовленного и хранимого цементно-песчаного раствора на основе контролируемого волокнистого наноцемента между моментами остановки роста нагрузки на прессе при испытании на прочность при сжатии половинок трех образцов-призм 4×4×16 см 28-суточного возраста из указанного раствора и их распада, находящуюся в пределах от 3 до 12 с по среднему арифметическому из шести измерений, увеличивая долю стекловолокнистого материала в волокнистом наноцементе при меньшей длительности указанного индукционного периода, или уменьшая ее при большей длительности последнего.

Главный элемент новизны изобретения в части способа изготовления волокнистого цемента заключается в том, что волокнистый материал, добавляемый к шихте помола и вводимый в помольный агрегат, несмотря на общеизвестную хрупкость стекла, при измельчении в составе цементной шихты тяжелыми металлическими мелющими телами не превращается в порошок, а остается в форме волокон, только на два-три порядка меньших размеров по сравнению с исходным волокнистым материалом. Этот результат обеспечивается тремя физическими эффектами:

1) скольжением мелющих тел по слою поверхностной смазки, обеспечиваемой диффузным слоем молекул полиметиленнафталинсульфонатов низкой молекулярной массы (200-300 Да), прикрепленным к органоминеральным нанооболочкам, возникшим на первой стадии измельчения и окружающим все частицы клинкерной части цемента. При этом как упомянутые диффузионный слой, так и нанооболочки на частицах клинкерного компонента цемента, являются элементами упомянутой смазки, обеспечивающей переход режима работы мелющих тел от ударного к сдвиговому режиму, заменяющему в данном конкретном случае режим истирания, наблюдаемый при обычном тонком помоле наряду с ударным измельчением и преобладающий на стадии тонкого измельчения обычного цемента / Дешко Ю.И. и др. Измельчение материалов в цементной промышленности. Изд. 2-е. М.: Стройиздат. 1966. 271 с. /;

2) раскрытием межволоконных связей вплоть до нитей при сдвиговом режиме помола. Этим объясняется разделение волокон на более мелкие и короткие вплоть до нитей. Основной фактор - диффузия смазки вдоль фрактальных границ разделов волокон на нити / Addison P.S. et al. Fractal Cracking of Concrete: Parameterization of Spatial Diffusion. // Journal of Engineering Mechanics, Vol. 125, No. 6, 1999, - pp. 622-629 /.

Оба эти эффекта проявляются только на второй стадии помола в присутствии модификатора, водопонижающий агент которого неполностью связан, то есть в процессе совместного помола волокнистого материала с наноцементом. С обычным портландцементом волокнистый материал при совместном помоле с многократно большей вероятностью вследствие истирания превратится в порошок. В частичной замене истирания скольжением мелющих тел по измельчаемой шихте на второй стадии измельчения состоит второй элемент новизны способа согласно изобретению. Этот эффект, кроме полиметиленнафталинсульфонатов, может обеспечиваться и иными ПАВ, также способствующими размыканию межмолекулярных связей типа водородных, в том числе эфирными производными глицерина.

3) Направление трещин в стекловолокнах вдоль нитей после начала разделения волокон называется автомодельным развитием трещин разрушения / Мосолов А.Б. и др. Автомодельность и фрактальная геометрия разрушения // Проблемы прочности, - 1988. №1. - С. 3-7 /. Но это автомодельное развитие прекращается при встрече фрактальной трещины с участками изгибных напряжений в волокнах, порождаемых соприкасающимися с ними или с пучками нитей ребрами частиц остальной шихты. Поэтому автомодельный рост трещин в волокнах в составе шихты помола прекращается по достижении статистического среднего диаметра окружающих частиц, составляющего в наноцементах примерно 10 мкм / Юдович Б.Э. Проектирование гранулометрического состава высокопрочных цементов. // Труды НИИЦемента. 1992, цит. соч., с. 266-279/. В этом состоит причина наблюдаемой в экспериментах средней максимальной длины стеклонитей в составе волокнистого наноцемента, равной 10 мкм. Длину волокон в составе волокнистого наноцемента можно регулировать различными методами. Простейший из них: сокращение срока второй стадии помола для удлинения волокон, а при удлинении срока волокна укорачиваются. Укоротить волокна можно также введением на второй стадии помола добавки кварцевого песка, разумеется, также смолотого предварительно до удельной поверхности 200-250 м2/кг.

Второй основной элемент новизны способа согласно изобретению - конечный критерий качества, и в том числе доли стекловолокон и степени измельчения волокнистого наноцемента - по индукционному периоду разрушения образцов изготовленного из него материала - камня, строительного раствора, бетона. Для стандартизации в настоящем изобретении выбран цементно-песчаный раствор. Указанный период обусловлен замедлением развития главной трещины разрушения образцов из цементно-песчаного раствора, содержащего волокнистый материал. Замедление развития указанной трещины впервые отмечено в фибробетоне в работе / Mai Y.W. et al. Slow crack growth and fracture instability of cement composites. // Int. J. Cem. Compos. - 1982. - №1. - рр. 33-37 / и возрастает при увеличении содержания волокон / Diamond S. On the Cracking in Concrete and Fiber-Reinforced Cements. / Appl. Fract. Mech. Cementitious Composites. Proc. NATO Adv. Res. Workshop, Evanston, Sept. 4-7, 1984. - Dordrecht. - 1985. - pp. 87-140 /. Под нестабильностью Ми понимают колебание направления главной трещины разрушения в дисперсно армированном материале, вызывающее усиление фрагментации последнего и, соответственно, рост удельной поверхности разрушения и дополнительного его торможения энегозатратами на упомянутую фрагментацию. Рост содержания волокон, согласно Дэймону и сотр., затрудяя Ми-фрагментацию на фазовых границах, еще значительнее тормозит разрушение.

Положительное отличие поведения при разрушении цементного камня и цементного раствора на волокнистом наноцементе от приведенных наблюдений поведения при разрушении тех же материалов на обычном портландцементе состоит в том, что в процесс разрушения материалов на волокнистом наноцементе включается дополнительная начальная мембранная стадия (понятие о ней введено в работе / Kaufmann W. et al. Structural Concrete: Cracked Membrane Model. // Journal of Structural Engineering, 1998. Vol. 124, No. 12, pp. 1467-1475 / ), обусловленная в рассматриваемом случае временным снятием напряжения в головке растущей субмикротрещины при ее соприкосновении с органоминеральной нанооболочкой на поверхности частиц наноцемента, показанной на фиг. 1, благодаря эффекту проскальзывания. Сущность этого явления заключается в том, что субмикротрещина на фазовом контакте цементный камень/органоминеральная нанооболочка (мембрана) на зерне наноцемента сначала приостанавливается, изменяет направление, затем проскальзывает вдоль нанооболочки, снимая часть механических напряжений в окружающем микрообъеме. После прекращения скольжения рост субмикротрещины не возобновляется сразу. Ее развитие начинается снова после прохода новой волны повышения внешнего напряжения от продолжающегося роста внешней механической нагрузки. Описанное двухступенчатое торможение роста субмикротрещин органоминеральными нанооболочками вокруг частиц нанопортландцемента и представляет так называемый мембранный эффект. Этот эффект дополняет торможение развития трещин в камне наноцемента со стекловолокнистым материалом известным торможением от обычных микроволокон по Ми и сотр. и Дэймону и сотр.

Второе отличие от вышеописанного механизма торможения трещин разрушения по Ми и сотр. и Дэймону и сотр. состоит в том, что механизм торможения развития трещин стекловолокнистым материалом в камне нанопортландцемента опирается на преобладающие на внешних фазовых границах этого камня силоксановые трехчленных цепочки / Юдович Б.Э. и др. Новое о модели цементного камня и материалов на его основе / ХХШ Всероссийское (VII Международное) совещание начальников лабораторий цементных заводов. Труды. М.: Стройиздат. 2010 /, сцепляющиеся со стекловолокном полярно-ковалентными связями в отличие от камня портландцемента с его менее прочными полярными связями через (HO)Ca(OH)-группы. Именно последние столь быстро корродируют обычные натриевые стекловолокнистые материалы, используемые в настоящем изобретении, что волокна теряют связность уже через три года / Рабинович Ф.Н. и др. Устойчивость стеклянных волокон к воздействиям среды гидратирующихсцементов // Изв. АН СССР. Сер. Неорганические материалы. 1982. №2. С. 323-329/, и приходится вводить специальный коэффициент выбывания активных стекловолокон, который компенсируется избыточным содержанием стекловолокон в обычном портландцементном камне. В камне нанопортландцемента коррозии стекловолокон не наблюдается именно в связи с отсутвием на его межфазных поверхностях HOCaOH-групп. Поэтому, как упоминалось выше, коррозии стекловолокона в камне нанопортландцемента нет, и избыточного ввода стекловолокнистого материала в цементный камень нанопортландцемента не требуется. Более прочное сцепление стекловолокна и камня нанопортландцемента по сравнению с обычным портландцементом вызывает также иной дополнительный, второй механизм двухстадийного торможения растущей субмикротрещины. На первой стадии разрушения головка трещины пересекает две фазовые границы: камень/стекловолокно и стекловолокно/камень, разделяя стекловолокно (и камень) на два фрагмента, а на второй стадии фрагмент стекловолокна выдергивается из фрагмента камня, и снова работают две границы раздела стекловолокно/камень. В обеих стадиях разрушения стекловолокнистый нанопортландцемент, имея повышенное сцепление на фазовых границах, сильнее тормозит рост трещины разрушения по сравнению со стекловолокнистым портландцементом.

Сущность изобретения становится более ясной из примера его осуществления.

Пример 1.

Исходные материалы: портландцементный клинкер состава (мас. %) SiO2 23,94; Al2O3 3,60; Fe2O3 3,44; CaO 67,14; MgO 0,76; SO3 0,34; R2O 0,26; в том числе K2O 0,18 и Na2O 0,14; сумма 99,48, включая п.п.п. 0,21; n 3,40; p 1,05, KH по В.А. Кинду: 0,89; содержание остальных малых составляющих: Li2O≅0, BaO 0,03, SrO≅0, NiO 0,01, CoO 0,01, Mn2O3 0,12, Cr2O3 0,15, MoO2 0,02, TiO2 0,09, P2O5 0,08, Cl2 0,01, F2 0. Расчетный минералогический состав средних проб контрольного клинкера (мас. %): C3S 62, C2S 22, C3A 4,0, C4AF 10,0, примеси - остальное. Сульфатно-кальциевый компонент - природный гипсовый камень, содержащий 95% двуводного гиса, примеси - остальное. Модификатор - полиметиленнафталинсульфонат СП-1 Новомосковского химзавода, включающий 10 мас. % сульфата Na. Стекловолокнистый материал: I - алюмосиликатный (стекло E, мас. %): SiO2 54,3; Al2O3 14,4; CaO 20,6; MgO 2,1; B2O3 7,3; TiO2 0,3; Na2O 0,8; сумма 99,8, примеси - остальное; стекловолокнистый материал II-силикатный (стекло А, мас. %): SiO2 72,1; Al2O3 0,6; CaO 10,3; MgO 2,5; Na2O 13,8; сумма 99,3, примеси - остальное. Активная минеральная добавка - летучая зола тепловой электростанции состава (мас. %): п.п.п. 3,87; SiO2 47,l; Al2O3 26,46; Fe2O3 9,62; CaO 5,35; MgO 2,08; SO3 0,52; Na2O 0,74; K2O 4,26; Сумма 100.

Наполнители: известняк, содержащий 95% кальцита, кварцевый песок, содержащий 89,7% SiO2, в обоих составляющих примеси - остальное. Кроме того, использован наполнитель - стеклобой из стекла Е того же хмического состава.

Условия осуществления способа.

Помол наноцемента в двухкамерной лабораторной мельнице с камерой диаметром 0,5 м, длиной 0,28 м. Мелющая загрузка: камера I шары диаметром 60 мм 6 кг; 50 мм 8 кг; 40 мм 8 кг; 30 мм 8 кг, 20 мм 6 кг, итого 36,0 кг. Камера II цильпебс 53 кг. Навеска смеси ингредиентов 5 кг. Мощность двигателя 1,5 кВт, число оборотов двигателя 930 мин, число оборотов мельницы 48 мин-1.

Помол осуществляли в две стадии: в камере I до удельной поверхнсоти 280-300 м2/кг, в камере II до удельной поверхности 430-450 м2/кг.

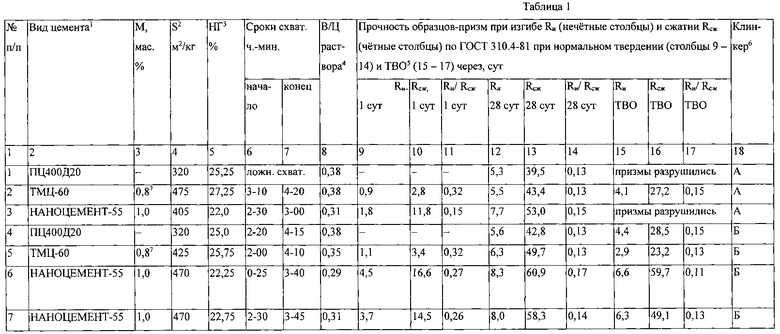

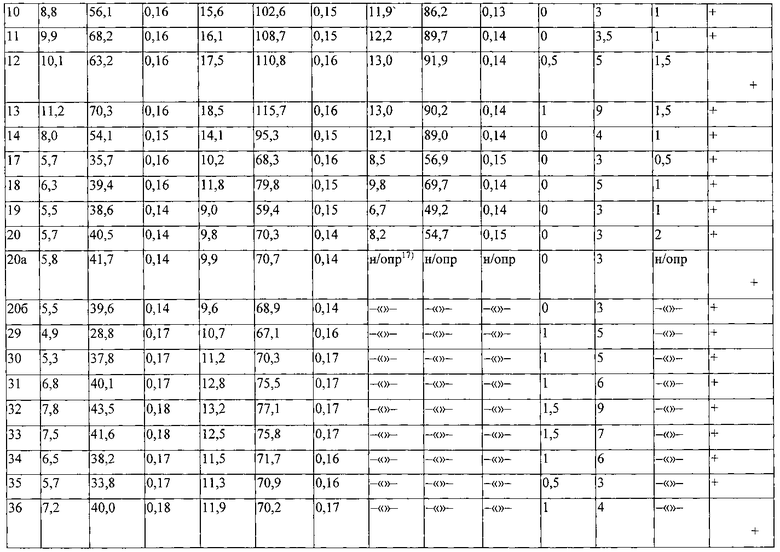

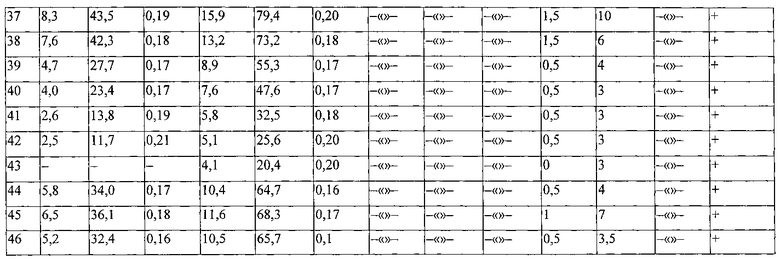

Результаты физических и механических испытаний цементов, полученных по предлагаемому способу, представлены в табл. 1, 2.

Поскольку минеральные вещества не вступают в химическую реакцию с суперпластификатором, то их присутствие только ограничивает вероятность контактов между измельчаемыми частицами клинкера и суперпластификатора в процессе помола. Отсюда следует, что помол в присутствии минеральных веществ должен идти в течение более длительного времени, что может быть достигнуто известными приемами технологии помола.

Стекловолокнистые отходы готовили путем обработки в присутствии ПАВ (производного глицерина) мата или ткани в вибромельнице MB 0.005 шарами под пригрузом 0,5 кг/см2 до разделения на волокна не менее 70% массы материала.

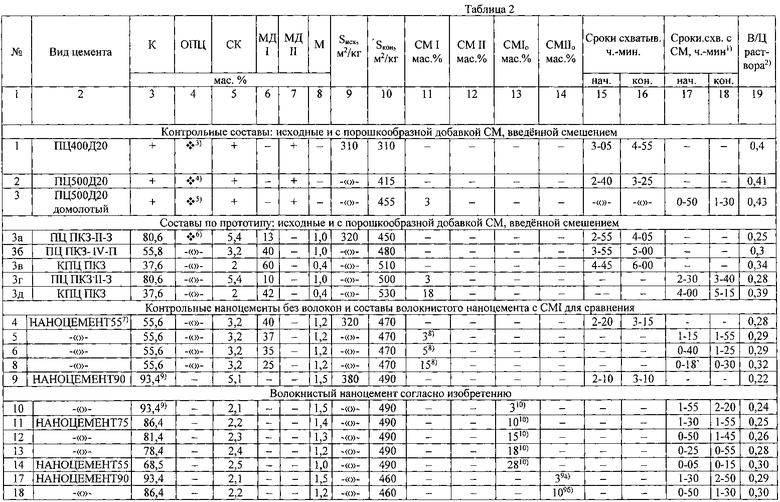

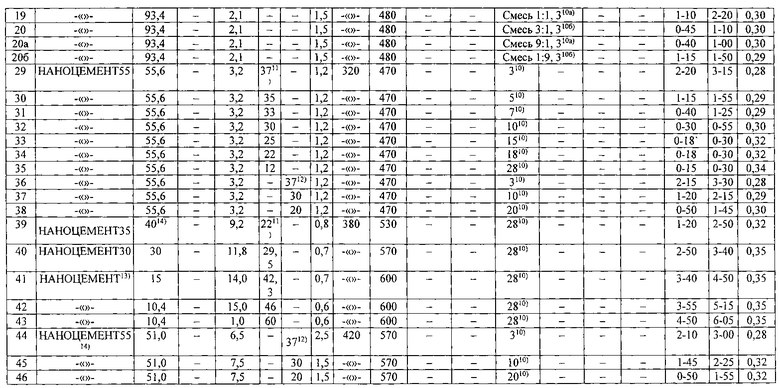

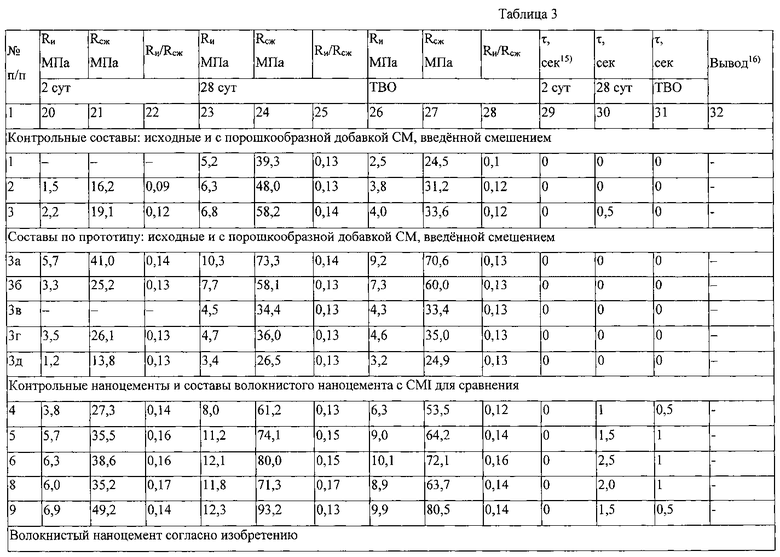

Результаты экспериментов представлены в табл. 2. Из приведенных данных следует:

А. При испытании на прочность при сжатии стандартно изготовленных образцов из цементно-песчаных растворов на контрольных цементах (марок 400, 500 и 600, классов 32,5, 42,5 и 52,5 соответственно (строки 1-3 табл. 2), отношение г (обозначим этой литерой величину Rи/Rсж согласно табл.1 с индексами по примечанию… к ней) находится в пределах 0,09-0,135. Это соответствует обычным величинам для цементно-песчаных растворов и бетонов / Карпенко В.И., цит. соч. и мн. др. /, а индукционный период разрушения (т) практически отсутствует.

Б. У контрольных наноцементов, не содержащих стекловолокнистых материалов (строки 4 и 9 в табл. 2), г находится в пределах 0,12-0,14 в зависимости от возраста и условий хранения (тепловлажностной обработки) образцов при некотором повышении значений τ (максимум до 1,5 мин), но не достигает уровня, характерного для материала пониженной хрупкости.

В. Волокнистые наноцементы без минеральных добавок (строки 10-14, табл. 2) достигают максимума значений т при содержании волокон 18 мас. % (9 с.) в 28-суточном возрасте, хотя рост т до 3 с начинается уже при содержании волокон 3 мас. % и продолжается последовательно до содержания волокон 18%, а в целом входит в диапазон τ≥3 с в интервале содержания волокон от 3 до 30%. В этой серии испытаний показано, что введение стекловолокнистых материалов повышает прочность наноцементов при сжатии в оптимуме их содержания на класс (марку), помимо очевидного снижения хрупкости.

Г. Волокнистые наноцементы с минеральными добавками сравнительно мало зависят по своим физико-химическим свойствам от типа стекловолокон (I, II), судя по данным, представленным в строках 15-16 и 17-18 табл. 2. Отходы стекловолокнистых материалов в составе волокнистого наноцемента (строки 19-20 и 21-22 табл. 2) так же работают примерно аналогично, хотя они менее эффективны по сравнению с собственно волокнистыми материалами, что можно объяснить неполнотой разделения волокон в отходах в процессе домола. Это соответствовало нашим ожиданиям.

Д. Главный элемент новизны и неожиданности в этих опытах состоял в том, что даже при повышенной доле минеральных добавок (строки 24-28 табл. 2) в составе волокнистого «наноцемента 35» стекловолокнистые материалы продолжают повышать значения r и, соответственно, понижать хрупкость цементных растворов, в том числе с различными порошкообразными минеральными добавками (известняк, кварцевый песок, стеклобой), которые по уровням твердости (5 по шкале Мооса) не превосходили уровня твердости использованного портландцементного клинкера, из котороно были приготовлены все пробы наноцементов (также 5 по шкале Мооса).

Из приведенных данных следует, что цель изобретения достигнута: действительно создан материал - волокнистый наноцемент, характеризующийся повышенной прочностью на растяжение при изгибе, т.е. менее хрупкий, причем это осуществлено на фоне общей повышенной прочности при сжатии, характерной для наноцемента, разновидностью которого является волокнистый наноцемент.

Стойкость во времени: из старых работ известно / Рабинович Ф.Н. и др., 1982, цит. соч. /, что падение прочности цементных растворов, включающих стекловолокнистые материалы, на растяжение при изгибе происходит уже в течение первых 3 мес.хранения образцов и далее усиливается с потерей через 6 мае. минимум 20% исходной прочности. В данном примере определяли прочности при сжатии и на растяжение при изгибе образцов составов по строкам 5, 7, 10, 13, 17 и 24. Снижение прочности после 6 мес.хранения не обнаружено, что свидетельствует об отсутствии коррозии стекловолокнистых материалов в среде растворного камня волокнистого наноцемента.

Таким образом, изобретения в части состава и способа его осуществления подготовлено Примечания к таблицам 1, 2 и 3

Таблица 1. Физико-механические показатели волокнистого наноцемента согласно изобретению и контрольных цементов

Примечания: 1 - обозначения: ПЦ400Д20 - портландцемент марки 400 (класс 32,5), включающий (мас. ч.) портландцементный клинкер - 80, минеральная добавка - вулканический пепел с активностью ниже предельной по ГОСТ 25094-94 «Добавки активные минеральные. Методы испытаний» - 14,6 мас. ч.; гипсовый камень 2,5 в пересчете на SO3, или 5,4 мас. ч; ТМЦ-60 - тонкомолотый цемент, включающий (мас. ч.) портландцементный клинкер - 60, минеральная добавка (та же) - 34,6 мас. ч., гипсовый камень 2,5 в пересчете на SO3, или 5,4 мас. ч.; НАНОЦЕМЕНТ-55 - портландцемент, модифицированный совместным помолом с модификатором (нафталинсульфонатом СП-1 [http://www.polyplast-un.ru/products/stroitelnaya-otrasl/dobavki-dlya-betonov/superplastifikatoryi.html]), обозначен через М в следующем, №3, столбце таблицы; цемент включает (мас. %) портландцементный клинкер - 60, минеральная добавка (та же) - 31,5, гипсовый камень 3,5 в пересчете на SO3, или 7,5 мас. ч.; содержание модификатора - см. в следующем столбце; 2 - удельная поверхность по методу воздухопроницаемости на приборе системы Ходакова (ПСХ); 3 - нормальная густота цементного теста; 4 - водоцементное отношение (В/Ц) - для НАНОЦЕМЕНТА - подбор по расплыву конуса (145 см) на монофракционном песке по ГОСТ 310.4-81; для остальных цементов - по указанному выше ГОСТ; 5 - тепловлажностная обработка (пропаривание) по режиму 2+3+6(85°С)+2 (час) - выдержка, подъем температуры, изотермический прогрев, охлаждение; 6 - портландцементные клинкера: А -недожженный, включающий примесь FeO (0,5 мас. %) и майенит (12СаО·7Al2O3) до 1,5 мас. % при наличии 0,4% свободной извести (столь малое ее содержании объясняется присутствием высокоизвестковой алюмоферритной фазы типа открытого В.Д. Барбанягрэ 3СаО·Fe2O3, но с примесью FeO, охотно связывающего известь); Б - нормально обожженный клинкер, не содержащий FeO и майенита; минералогический состав (расчетный, мас. %): C3S (алит) 55, C2S (белит) 21, С3А (трехкальциевый алюминат) 5, C4AF (алюмоферритная фаза) 14, примеси - остальное; 7 - помол ТМЦ осуществляли без модификатора; модификатор вводили при испытании физико-механических показателей ТМЦ в воду затворения цементно-песчаного раствора в качестве пластифицирующей добавки в количестве 0,8% массы цемента (или 0,8·0,6=0,48% массы клинкера)..

Таблица 2. Физико-механические показатели волокнистого наноцемента согласно изобретению и контрольных цементов.

Обозначения: К - алитовый портландцементный клинкер; ПЦ - обыкновенный портландцемент по ГОСТ 10178-85 марки 400 с 20% минеральной добавки (МД); обозначения этих цементов по ГОСТ 31108-2003 см. в примечании …, СК - сульфатно-кальциевый компонент - гипсовый камень по ГОСТ 4013-82, МД1 - искусственная минеральная добавка силикатного состава в расширительном толковании (см. в описании изобретения), МДИ - природная минеральная добавка после обработки, обозначения видов МД - по примечаниям; М - модификатор, включающий ускоритель твердения и суперплстификатор; Sисх - удельная поверхность шихты помола (смеси измельчаемых компонентов) до добавления стекловолокнистого материала, Sкон - удельная поверхность продукта; СМ - стекловолокнистый материал, I - алюмосиликатный (данные приводятся для сравнения), II - силикатный согласно изобретению, CMIo - отход алюмосиликатного стекловолокнистого материала (данные приводятся для сравнения), CMIIo - отход силикатного стекловолокнистого материала согласно изобретению,  - предусмотренный в столбце «вид цемента» товарный продукт, взятый в качестве исходного материала; «+» - присутствует в составе товарного продукта, взятого в состав волокнистого или контрольного цемента; «-» (минус) - отсутствует в составе цемента..

- предусмотренный в столбце «вид цемента» товарный продукт, взятый в качестве исходного материала; «+» - присутствует в составе товарного продукта, взятого в состав волокнистого или контрольного цемента; «-» (минус) - отсутствует в составе цемента..

Другие обозначения - по табл. 1, примечаниям к ней и по примечаниям к данной таблице.

Примечания: 1 - сроки схватывания волокнистого цемента, включающего по определению стекловолокнистый материал и/или его отход; 2 - водоцементное отношение (В/Ц) - для НАНОЦЕМЕНТА, состава по строке 3 и составов по прототипу - подбор по расплыву конуса (140-145 см) на полифракционном песке по ГОСТ 6139-91; для остальных цементов - по ГОСТ 31108-2003; 3 - состав по прим. 1 табл. 1; готовый цемент Разданского цемзавода (Армения) ПЦ400Д20 по ГОСТ 10178-62; обозначение по ГОСТ 31108-2003: ЦЕМ II/А-П 32,5; 4 - состав по примеч. 3, домол в лабораторной шаровой мельнице; по качеству соответствует ПЦ500Д20 по ГОСТ 10178-62; обозначение по ГОСТ 31108-2003: ЦЕМ II/А-П 42,5; 5 - в продукт по прим. 4 добавляли стекловолокнистый алюмосиликатный материал Воскресенкого стеклозавода, молотый в вибромельнице 3 мин (в присутствии 1 мас. % распыленного ПАВ; в качестве ПАВ использовано эфирное производное глицерина, применяемое для смазки фильер при выпуске волокна, до длины менее 10 мкм CMI (3% массы цемента), доводя тем самым содержание МД до (14,6+3):(100+3)=17,1 мас. %, при содержании К 80:103≈78 мас. %; 6 - наноцемент Сергиев-Посадской помольной установки («портландцемент с плотной контактной зоной» [ПЦ ПКЗ] по ТУ 5730-001-86664502-09; обозначения наноцементов в строках 3а-3г - по данным ТУ, а именно наноцемент, по номиналу включающий (мас. %): в строке 3а клинкер 80-94, МД 6-20; в строке 3б клинкер 50-70, МД 21-50; в строке 3г клинкер 35-79, МД 21-65; в качестве клинкерной части в данной серии опытов использован ПЦ 500 Д0 Горнозаводского цемзавода, включающий (мас. %) клинкер 94,6 с C3S 62, C2S 17, С3А 6, C4AF 13, примеси СаОсв 0,5, R2O 0,6, P2O5 0,1, F (фтор-ион) 0,1; гипсовый камень 2,5 по SO3, или 5,4; в серии опытов в строках 3-8 в качестве МД использовали золу тепловых электростанций по ГОСТ 25818-91 Ревдинской ТЭС; проба 2013 г., в строках 3г и 3д приведены данные для наноцементов-аналогов цементам, приведенным в строках 3а и 3в, в которых в качестве части МД использован CMI, вводимый по примеч. 4 и 5; 7 - здесь и ниже НАНОЦЕМЕНТ по ТУ 5733-067-66331738-2012 «Наноцемент общестроительный. Технические условия»; в них нормированы: НАНОЦЕМЕНТ 90, включающий (мас. %): клинкерный компонент 90-98, МД 2-10, НАНОЦЕМЕНТ 75 соответственно 75-88 и 12-25, НАНОЦЕМЕНТ 55 55-74 и 26-45, НАНОЦЕМЕНТ 35 35-44 и 56-65, НАНОЦЕМЕНТ 30 30-34 и 66-70. Наноцемент, включающий менее 30 мас. % клинкерной части, официально не нормируется и производится по заказам потребителей преимущественно для неавтоклавного пенобетона; 8 - перемешивание наноцемента с молотым волокном; здесь и ниже брали силикатное стекловолокно Воскресенского завода; затем осуществляли домол смеси в вибромельнице (3 мин) с пригрузом в присутствии 1 мас. % распыленного ПАВ; в качестве ПАВ использовали эфирное производное глицерина, применяемое для смазки фильер при выпуске волокна; аналогичные результаты получены при использовании 30%-ного раствора нафталинсульфоната Na в метиловом спирте; 9 - клинкер К1 Опытного завода НИИЦемента, ныне ОАО «Цемдекор» состава (мас. %): C3S 60, C2S 20, С3А 5, C4AF 13, примеси СаОсв 0,3, R2O 0,6, Р2О5 0,15, F (фтор-ион) 0,1; иные примеси - остальное; 9а,б - а) растирание в фарфоровой ступке отхода стекловолокнистого материала (нитей) до длины в среднем 1 мм, б)затем действия по прим. 8; 10 - совместный домол наноцемента со стекловолокнистым материалом в течение времени, подбираемого по максимальной длине стекловолокон в продукте помола не более 10 мкм под оптическим микроскопом; для помянутого помола потребовалось: 10 мин -в строке 10, 13 мин - в строке 11, 15 мин - в строке 12, 22 мин - в строке 13, 30 мин - в строке 14; 10а,б - соответствует 9а,б; в строке 19 отходы: штабики Воскресенского завода стекловолокна и бой тарного стекла Сергиев-Посадского стеклозавода в соотношении по массе 1:1; в строке 20 отходы: лом стекловолокна Гусь-Хрустального стеклозавода и молотый кварцевый песок Люберецкого месторождения, пропущенный через сито №008 (ячейки сетки 80 мкм), в соотношении по массе 3:1; в строках 20а и 20б - те же компоненты в иных мас. соотношениях; 11 - в качестве активной минеральной добавки - зола-унос Рязанской ТЭС; 12 - в качестве минеральной добавки вулканический шлак Карадагского месторождения; 13 - производится по договорам с потребителями с согласованием технических показателей без регламентации в нормативном документе; 14 - здесь и в последующих составах клинкер К2 Опытного завода НИИЦемента, ныне ОАО «Цемдекор», состава (мас. %): C3S 65, C2S 10, С3А 11, C4AF 12, примеси СаОсв 0,5, R2O 0,6, P2O5 0,15, F (фтор-ион) 0,1; иные примеси - остальное. Пояснения о примесях - в тексте описания.

Таблица 3. Физико-механические показатели волокнистого наноцемента согласно изобретению и контрольных цементов. Продолжение таблицы 2.

Обозначения: Rи - прочность при изгибе; Rсж - прочность при сжатии; Rи/Rсж - их отношение, показатель трещиностойкости и износостойкости; τ - индукционный период трещинообразования, характеристика длительности скрытой стадии развития (раскрытия) трещин разрушения.

Примечания (начало см. табл. 2): 15 - индукционный период разрушения (пояснения в тексте описания); 16 - заключение о соответствии длительности индукционного периода разрушения требованиям формулы изобретения (≥3 с); 17 - величина не определялась.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2577340C2 |

| СПОСОБ ПРОИЗВОДСТВА НАНОЦЕМЕНТА И НАНОЦЕМЕНТ | 2013 |

|

RU2544355C2 |

| Состав для изготовления стеновых гипсовых панелей | 2022 |

|

RU2796804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕМЕНТА НИЗКОЙ ВОДОПОТРЕБНОСТИ | 2001 |

|

RU2207995C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО КОРРОЗИЕУСТОЙЧИВОГО ПОРТЛАНДЦЕМЕНТНОГО ВЯЖУЩЕГО (ВАРИАНТЫ) | 2003 |

|

RU2243945C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА НИЗКОЙ ВОДОПОТРЕБНОСТИ И ЦЕМЕНТ НИЗКОЙ ВОДОПОТРЕБНОСТИ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 2022 |

|

RU2804532C1 |

| ЦЕМЕНТНАЯ СЫРЬЕВАЯ СМЕСЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА С ПОНИЖЕННОЙ УСАДКОЙ ИЗ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА, ПОЛУЧЕННОГО ПУТЕМ ОБЖИГА ДО СПЕКАНИЯ УКАЗАННОЙ СЫРЬЕВОЙ СМЕСИ, И СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕМЕНТИРУЮЩЕГО МАТЕРИАЛА ДЛЯ РЕМОНТА БЕТОНА И УКРЕПЛЕНИЯ ГРУНТОВ-МЕЛКОЙ ФРАКЦИИ УКАЗАННОГО ПОРТЛАНДЦЕМЕНТА | 2002 |

|

RU2213070C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ВЯЖУЩЕГО НИЗКОЙ ВОДОПОТРЕБНОСТИ | 1992 |

|

RU2085526C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЯЖУЩЕГО НИЗКОЙ ВОДОПОТРЕБНОСТИ | 1992 |

|

RU2029749C1 |

Изобретение предназначено для улучшения качественных характеристик наноцемента, а именно повышения прочности на сжатие и растяжение при изгибе, трещиностойкости и коррозионной стойкости материалов и изделий на его основе. Волокнистый наноцемент, содержащий в мас.%, алитовый портландцементный клинкер или алитовый портландцемент, сульфатно-кальциевый компонент (в пересчете на SO3), порошкообразный модификатор - органический водопонижающий агент в сочетании с ускорителем твердения, а также минеральную добавку (10,4-93,4):(1-7):(0,6-2,5):(3-88), включающий в качестве сульфатно-кальциевого компонента - природный гипсовый камень, в качестве органического водопонижающего агента с ускорителем твердения - полиметиленнафталинсульфонаты с сульфатом натрия, при удельной поверхности 400-700 м2/кг. В качестве составляющей минеральной добавки наноцемент включает стекловолокнистый материал силикатного или алюмосиликатного состава и/или отход стекловолокнистого производства (мас.%) 3-28 в форме фрагментов микроволокон или микронитей длиной 0,05-10 мкм. 2 н. и 8 з.п. ф-лы, 3 табл.

1. Волокнистый наноцемент, содержащий (в мас.%) портландцементный клинкер или портландцемент, природный гипсовый камень (в пересчете на SO3), порошкообразный модификатор - полиметиленнафталинсульфонат с сульфатом натрия, и минеральную добавку (10,4-93,4):(1-7):(0,6-2,5):(3-88), при удельной поверхности 400-700 м2/кг, отличающийся тем, что в качестве портландцементного клинкера или портландцемента содержит алитовый портландцементный клинкер или алитовый портландцемент, включающие фазу алита в пределах 60-65% массы клинкера или клинкерной части портландцемента, а минеральная добавка содержит стекловолокнистый материал силикатного состава и/или отход стекловолокнистого производства в виде фрагментов микроволокон или микронитей длиной 0,05-10 мкм в количестве, мас.% 3-28, учитываемом в составе минеральной добавки.

2. Волокнистый наноцемент по п. 1, отличающийся тем, что указанный алитовый портландцементный клинкер или алитовый портландцемент содержит фосфорный ангидрид в растворимой форме в количестве, мас.% 0,01-0,15.

3. Волокнистый наноцемент по п. 1, отличающийся тем, что указанный алитовый портландцементный клинкер или алитовый портландцемент содержит фтористые соединения в растворимой форме в пересчете на фторид-анион в количестве, мас.% 0,01-0,1.

4. Волокнистый наноцемент по п. 1, отличающийся тем, что указанный алитовый портландцементный клинкер или алитовый портландцемент содержит свободный оксид кальция в количестве, мас.% 0,01-0,5.

5. Волокнистый наноцемент по п. 1, отличающийся тем, что указанный алитовый портландцементный клинкер или алитовый портландцемент включает соединения щелочных металлов в пересчете на Na2O в количестве, мас.% 0,05-0,6.

6. Волокнистый наноцемент по п. 1, отличающийся тем, что в качестве минеральной добавки содержит материалы из групп: I - активные минеральные добавки: гранулированный доменный шлак, топливный шлак, зола уноса, вулканический пепел или вулканический шлак, пемза; II - наполнители: кварцевый песок, полевошпатовый песок, барханный песок, высевка дробления гранитов и/или кварцитов, кварцевая мука, каменная пыль, бой тарного и/или технического, и/или строительного стекла.

7. Волокнистый наноцемент по п. 1, отличающийся тем, что в качестве составляющей минеральной добавки - стекловолокнистого материала силикатного состава - он включает материалы из групп: I - силикатное штапельное стекловолокно, содержащее в пересчете на оксиды мас. %: I - силикатное штапельное волокно, содержащее в пересчете на оксиды (мас.%) SiO2 71±3, Al2O3 0,5±0,25, MgO 3±0,5, СаО 8±2, Na2O 15±1,5; II - отход производства указанного стекловолокнистого материала, III - смесь материалов из указанных групп в соотношениях от 9:1 до 1:9.

8. Способ изготовления волокнистого наноцемента по п. 1, путем помола шихты, включающей портландцементный клинкер, или портландцемент, природный гипсовый камень (в пересчете на SO3), порошкообразный модификатор - полиметиленнафталинсульфонат с сульфатом натрия и минеральную добавку, мас.%: (10,4-93,4):(1-7):(0,6-2,5):(3-88) до удельной поверхности 400-700 м2/кг, отличающийся тем, что шихта содержит в качестве портландцементного клинкера или портландцемента - алитовый портландцементный клинкер или алитовый портландцемент, включающие фазу алита в пределах 60-65% массы клинкера или клинкерной части портландцемента, а в качестве составляющей минеральной добавки - стекловолокнистый материал силикатного состава и/или отход стекловолокнистого производства в виде фрагментов микроволокон или микронитей длиной 0,05-10 мкм в количестве мас.% 3-28, а помол осуществляют в две стадии, на первой из которых совместно измельчают указанные портландцементный клинкер или портландцемент, природный гипсовый камень и порошкообразный модификатор - полиметиленнафталинсульфонатами в сочетании с сульфатом натрия до удельной поверхности 280-300 м2/кг, а на второй стадии в состав полученной молотой шихты при совместном или раздельном помоле с последующим смешением вводят минеральную добавку и измельчают до указанной удельной поверхности, при этом режим второй стадии помола предварительно подбирают под оптико-микроскопическом контролем до получения в готовом продукте стекловолокнистого материала - микроволокон или микронитей длиной 0,05-10 мкм.