Изобретение относится к арматуре- строению и- может быть использовано в конструкциях узла соединения шпинделя к йапориому органу для эластичных емкостей с жидкостью, а также в любых конструкциях вентилей, управляющих подачей жидкостей или газа по стационарным или нестационарным трубопроводам.

Цель изобретения - повышение на- дежности работы и упрощение монтажа узла крепления запорного органа к шпинделю.

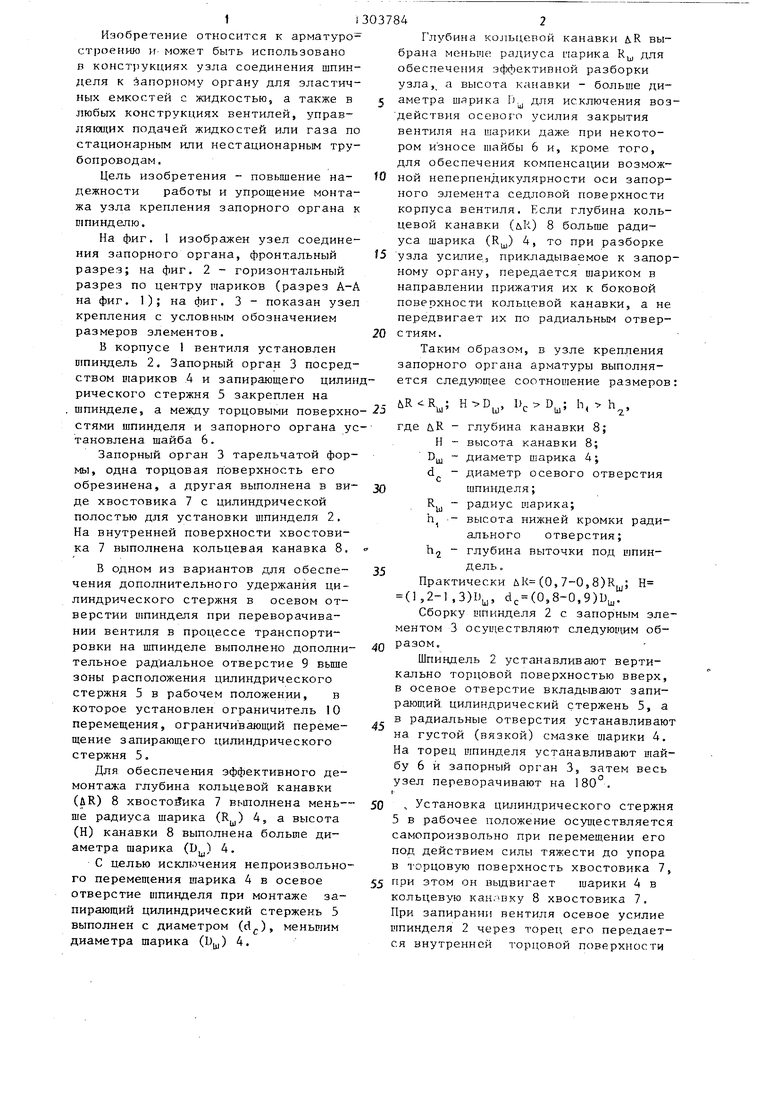

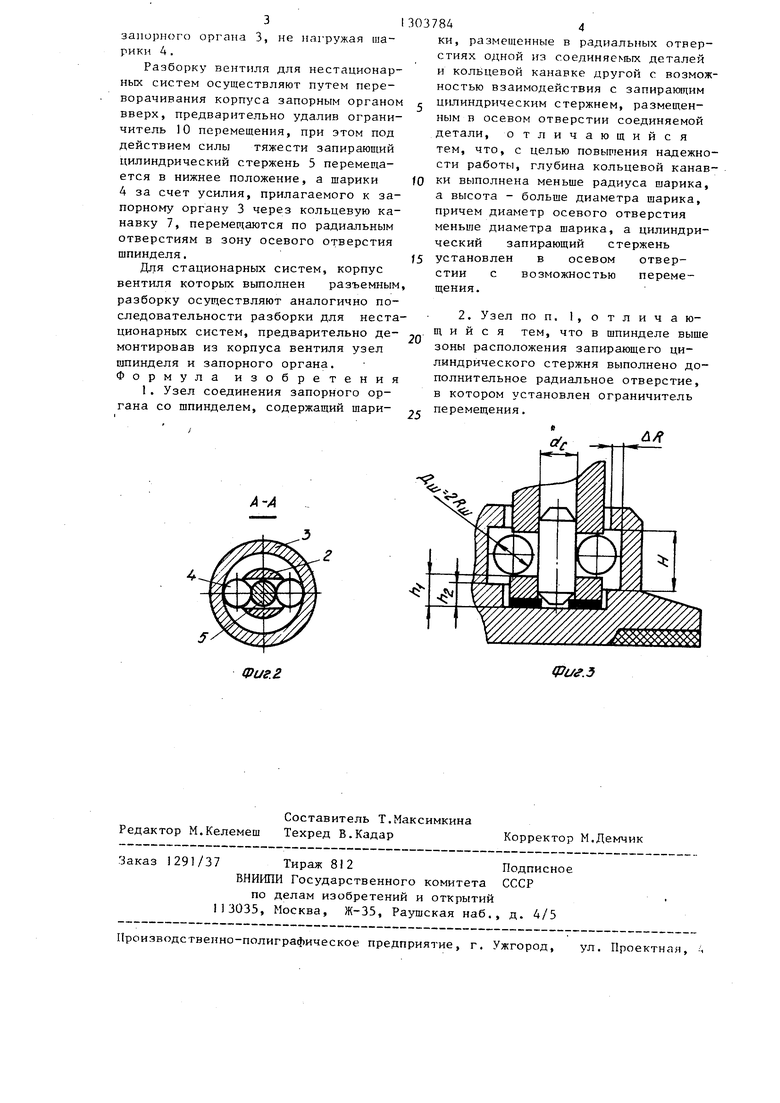

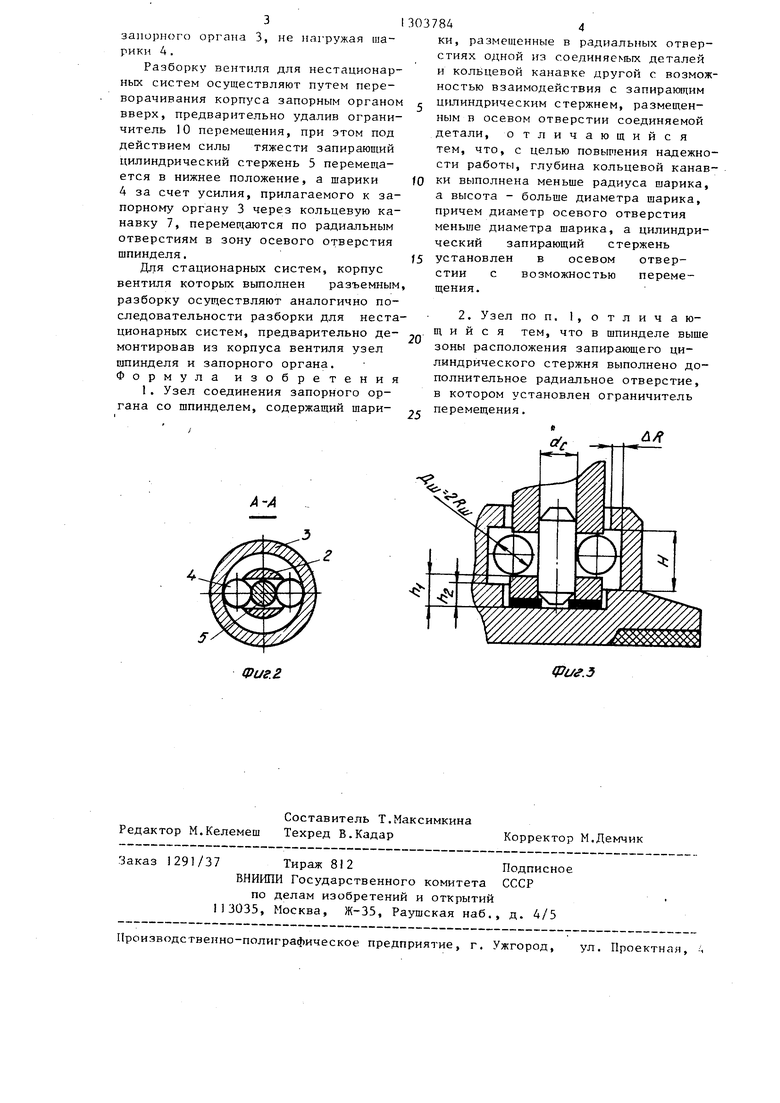

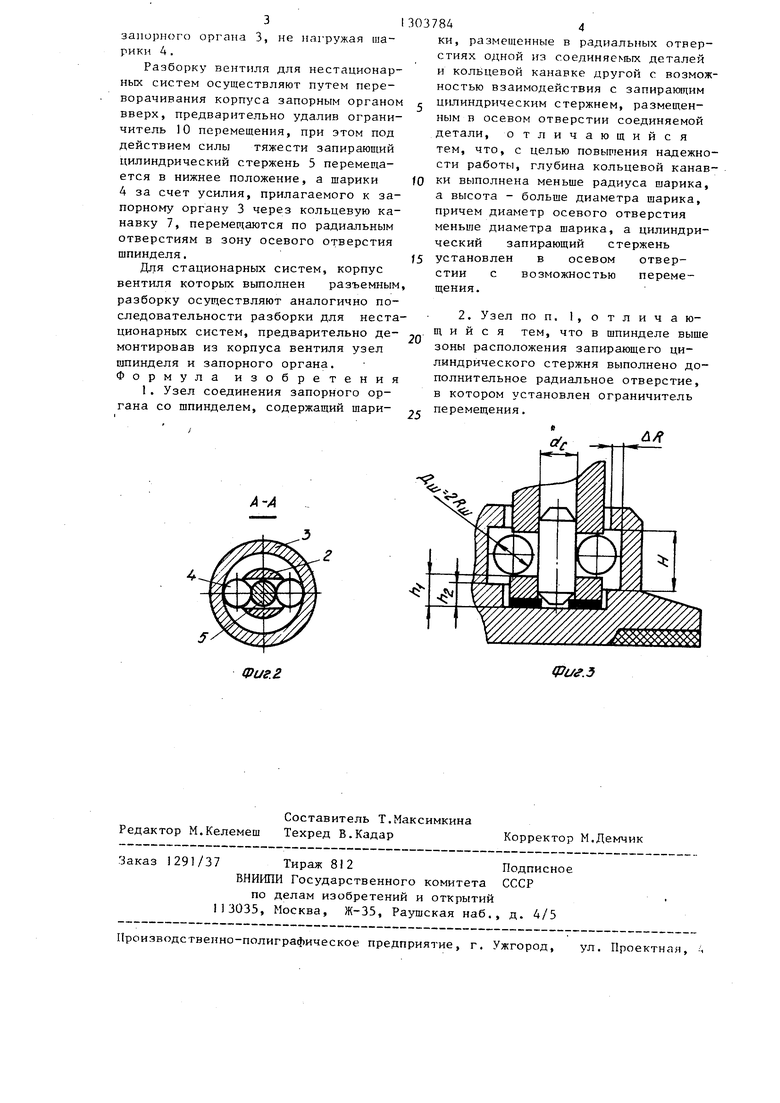

На фиг. 1 изображен узел соединения запорного органа, фронтальный разрез; на фиг. 2 - горизонтальный разрез по центру шариков (разрез А-А на фиг. 1); на фиг. 3 - показан узел крепления с условным обозначением размеров элементов.

В корпусе 1 вентиля установлен П1пиндель 2. Запорный орган 3 посредством шариков 4 и запирающего цилинрического стержня 5 закреплен на шпинделе, а между торцовыми поверхно стями шпинделя и запорного органа установлена шайба 6.

Запорный орган 3 тарельчатой формы, одна торцовая поверхность его обрезинена, а другая выполнена в ви- де хвостовика 7 с цилиндрической полостью для установки шпинделя 2. На внутренней поверхности хвостовика 7 выполнена кольцевая канавка 8.

В одном из вариантов для обеспе- чения дополнительного удержания цилиндрического стержня в осевом отверстии шпинделя при переворачивании вентиля в процессе транспортировки на шпинделе выполнено дополни- тельное радиальное отверстие 9 выше зоны расположения цилиндрического стержня 5 в рабочем положении, в которое установлен ограничитель 10 перемещения, ограничи ваюиц й переме- щение запирающего цилиндрического стержня 5,

Для обеспечения эффективного демонтажа глубина кольцевой канавки (дК) 8 хвостовика 7 выполнена мень- ше радиуса шарика (R,) 4, а высота (Н) канавки 8 выполнена больше диаметра шарика (Dj) 4.

С целью исключения непроизвольного перемещения шарика 4 в осевое отверстие шпинделя при монтаже запирающий цилиндрический стержень 5 выполнен с диаметром (d), меньшим диаметра шарика (l),) 4.

Глубина кольцевой канавки д.К выбрана меньше радиуса иарика R для обеспечения эффективной разборки узла, а высота канавки - больше диаметра шарика Г), для исключения воз действия осевого усилия закрытия вентиля на шарики даже при некотором износе шайбы 6 и, кроме того, для обеспечения компенсации возможной неперпендикулярности оси запорного элемента седловой поверхности корпуса вентиля. Если глубина кольцевой канавки (лК) 8 больше радиуса шарика (Кщ) 4, то при разборке узла усилие, прикладываемое к запорному органу, передается шариком в направлении прижатия их к боковой поверхности кольцевой канавки, а не передвигает их по радиальным отверстиям.

Таким образом, в узле крепления запорного органа арматуры выполняется следующее соотношение размеров

, h, h,

где uR глубина канавки 8;

Н - высота канавки 8; Вщ - диаметр шарика 4; d - диаметр осевого отверстия

шпинделя;

R - радиус шарика; h -- высота нижней кромки радиального отверстия; h глубина выточки под шпиндель ,

Практически дК(О,7-0,8)Кц; Н (l,2-l,3)Di,, d, (0,8-0,9)U,,.

Сборку шпинделя 2 с запорным элементом 3 осуществляют следующим образом.

Шпиндель 2 устанавливают вертикально торцовой поверхностью вверх, в осевое отверстие вкладывают запирающий цилиндрический стержень 5, а в радиальные отверстия устанавливаю на густой (вязкой) смазке шарики 4. На торец 1чпинделя устанавливают шайбу 6 и запорный орган 3, затем весь узел переворачивают на 180°.

г

, Установка цилиндрического стержн 5 в рабочее положение осуществляетс самопроизвольно при перемещении его под действием силы тяжести до упора в торцовую поверхность хвостовика 7 при этом он выдвигает шарики 4 в кольцевую кан. - вку 8 хвостовика 7. При запирании вентиля осевое усилие шпинделя 2 через торец его передается внутренней торцовой поверхности

запорного органа 3, не нагружая шарики А .

Разборку вентиля для нестационарных систем осуществляют путем переворачивания корпуса запорным органом вверх, предварительно удалив ограничитель 10 перемещения, при этом под действием силы тяжести запирающий цилиндрический стержень 5 перемещается в нижнее положение, а шарики 4 за счет усилия, прилагаемого к запорному органу 3 через кольцевую канавку 7, перемещаются по радиальным отверстиям в зону осевого отверстия

шпинделя.

Для стационарных систем, корпус вентиля которых выполнен разъемным разборку осуществляют аналогично последовательности разборки для нестационарных систем, предварительно де- монтировав из корпуса вентиля узел шпинделя и запорного органа. Формула изобретения

1. Узел соединения запорного органа со шпинделем, содержащий шари-

А-Л

ки, размещенные в радиальных отверстиях одной из соединяемых деталей и кольцевой канавке другой с возможностью взаимодействия с запирающим цилиндрическим стержнем, размещенным в осевом отверстии соединяемой детали, отличающийся тем, что, с целью повышения надежности работы, глубина кольцевой канавки выполнена меньще радиуса шарика, а высота - больше диаметра шарика, причем диаметр осевого отверстия меньще диаметра шарика, а цилиндрический запирающий стержень установлен в осевом отверстии с возможностью перемещения.

2. Узел по п. 1,отличаю- щ и и с я тем, что в шпинделе выше зоны расположения запирающего цилиндрического стержня выполнено дополнительное радиальное отверстие, в котором установлен ограничитель перемещения.

«

Фиг. 2.

Составитель Т.Максимкина Редактор М.Келемеш Техред В.Кадар

Заказ 1291/37 Тираж 812Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,

Фиг. 5

Корректор М.Демчик

| название | год | авторы | номер документа |

|---|---|---|---|

| Соединение поршня со штоком | 1990 |

|

SU1774105A1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2005 |

|

RU2298716C2 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2006 |

|

RU2313715C2 |

| Запорное устройство | 1979 |

|

SU844880A1 |

| Узел соединения запорного органа со шпинделем | 1989 |

|

SU1645700A1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАЗОВАНИЯ ЧАСТИЧНОГО РЕГУЛЯРНОГО МИКРОРЕЛЬЕФА В ОТВЕРСТИЯХ | 2001 |

|

RU2200080C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2005 |

|

RU2283449C1 |

| Соединение поршня со штоком | 1990 |

|

SU1707362A1 |

| ПНЕВМОГИДРАВЛИЧЕСКИЙ ПОРШНЕВОЙ АККУМУЛЯТОР МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2006 |

|

RU2330190C1 |

| Шпиндельный узел | 1986 |

|

SU1337227A1 |

Изобретение относится к арма- туростроению, в частности к конструкциям узлов соединения шпинделя к запорному органу. Целью изобретения является повышение надежности конструкции и удобства монтажа узла соединения запорного органа к шпинделю. При сборке узла соединения шпиндель 2 устанавливают вертикально торцовой поверхностью вверх, в осевое отверстие вкладывают запирающий цилиндрический стержень 5, а в радиальные отверстия устанавливают на густой смазке парики 4. На торец шпинделя устанавливают шайбу 6 и запорный орган 3, затем весь узел переворачивают на 180 . Установка запирающего цилиндрического стержня в рабочее положение производится самопроизвольно при перемещении его под действием силы тяжести до упора в торцовую поверхность хвостовика 7, при этом он выдвигает шарики 4 в кольцевую канавку 8 хвостовика 7. При запирании вентиля осевое усилие шпинделя 2 через торец его передается, внутренней торцовой поверхности запорного органа 3, не нагружая шарики 4. 1 з.п. ф-лы, 3 ил. (Л 00 о ее 00 4i фил

| ПЮРЕ ДЛЯ ДЕТСКОГО ПИТАНИЯ "НЕЖЕНКА" | 1998 |

|

RU2135027C1 |

Авторы

Даты

1987-04-15—Публикация

1985-08-23—Подача