Изобретение относится к области автомобилестроения, в частности может применяться для обработки поверхностей гильз цилиндров двигателей внутреннего сгорания (ДВС).

Известен инструмент для образования частичного регулярного микрорельефа методом вибрационного накатывания (Шнейдер Ю. Г. Инструмент для чистовой обработки металлов давлением. - Л. : Машиностроение, 1971. - 134 с.), представляющий собой виброголовку с закрепленным на ней выглаживателем. При этом главное движение - вращательное сообщается заготовке, а движение подачи и осциллирующее движение - инструменту. С помощью этого инструмента возможно получение частичного регулярного микрорельефа различных видов как на наружных, так и на внутренних поверхностях деталей.

Однако инструмент сложен по конструкции и настройке, а метод образования частичного регулярного микрорельефа вибровыглаживанием является малопроизводительным.

Прототипом данного изобретения может служить инструмент для нанесения частичного регулярного микрорельефа в отверстиях (Барац Я.И., Шапошник Р.К., Варчев В. М. Оптимизация сочетания регулярных микрорельефов сопрягаемых поверхностей трения //Вестник машиностроения. - 1992. - 5.-C. 18-20).

Инструмент представляет собой раскатку в виде шариковой оправки с конусным хвостовиком, закрепляемую в шпиндель сверлильного станка, и инструментального шпинделя, в который устанавливается раскатная головка. Раскатная головка представляет собой втулку, в радиальных отверстиях которой равномерно по окружности расположены шарики. На цилиндрической поверхности инструментального шпинделя выполнена винтовая канавка, начинающаяся с верхнего торца цилиндра в виде правосторонней винтовой линии и переходящая плавно у нижней части цилиндра в левостороннюю, которая снова соединяется с правосторонней на верхнем торце цилиндра. В канавке инструментального шпинделя установлен сухарь, с помощью которого осуществляется винтовое соединение с гильзой, смонтированной на П-образной коробке.

Винтовое соединение гильзы и инструментального шпинделя при помощи сухаря позволяет инструментальному шпинделю получать дополнительное возвратно-поступательное движение. То есть, при вращении шпинделя станка инструментальный шпиндель двигается вниз при перемещении сухаря по правосторонней винтовой канавке и вверх при движении по левосторонней канавке инструментального шпинделя.

При вращении шпинделя станка шариковая оправка входит в отверстие детали, выдавливая на его поверхности канавки в виде многозаходной винтовой линии (по числу шариков в головке) с правым направлением витков, а при обратном ходе выдавливаются канавки с левым направлением витков.

Недостатком инструмента является то, что невозможно регулировать глубину выдавливаемых канавок и угол наклона. Так как угол наклона винтовой линии канавок определялся углом наклона винтовой канавки на цилиндрической поверхности инструментального шпинделя, который выбирался равным 15-20o. Кроме того, инструмент является трудоемким в изготовлении и требует проектирования дополнительных приспособлений в зависимости от конструкции обрабатываемых деталей. Конструктивное решение было реализовано для обработки деталей на сверлильных и расточных станках.

Предлагаемым изобретением решается задача регулирования глубины и угла наклона частичного регулярного микрорельефа, использования инструмента на станках, обеспечивающих одновременно вращательное и поступательное движения суппорта.

Для достижения данного технического результата инструмент для нанесения частичного регулярного микрорельефа в отверстиях выполнен в виде втулки, в радиальных отверстиях которой равномерно по окружности размещены шарики, дополнительно содержит размещенный в осевом отверстии втулки сменный опорный стержень, скрепленный с ней посредством винта, расположенного в кольцевой канавке опорного стержня, а противоположный конец втулки выполнен в виде конического хвостовика.

Глубина канавки регулярного микрорельефа зависит от конкретного диаметра сменного опорного стержня и диаметра шариков. Возможность закрепления инструмента непосредственно в шпиндель станка, а также использование шариков от стандартных шарикоподшипников упрощают конструкцию инструмента и его настройку. Крепление сменных опорных стержней в осевом отверстии втулки посредством винтового соединения и кольцевой канавки позволяет шарикам перекатываться по поверхности опорного стержня, способствуя меньшему износу сопрягаемых поверхностей.

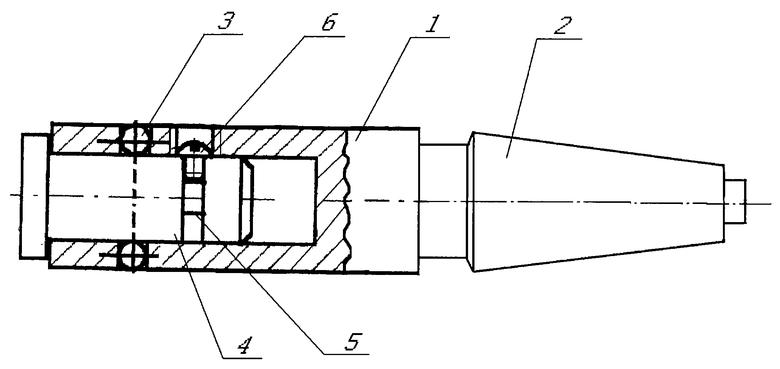

На чертеже показан осевой разрез предлагаемого инструмента для нанесения частичного регулярного микрорельефа в отверстиях.

Инструмент представляет собой цилиндрическую втулку 1 с коническим хвостовиком 2, в радиальные отверстия которой, расположенные равномерно по окружности, вставлены шарики 3. Сменный опорный стержень 4 с выполненной на нем кольцевой канавкой 5 закрепляется в осевом отверстии втулки 1 с помощью винта 6.

Предлагаемый инструмент работает следующим образом.

Втулка 1 вставляется коническим хвостовиком 2 в шпиндель станка. Таким образом, продольное перемещение инструмента и вращение осуществляется непосредственно от привода станка. Инструмент вводится в обрабатываемое отверстие, при этом шарики 3 выдавливают на его поверхности многозаходную винтовую линию (число выдавливаемых канавок соответствует числу шариков инструмента). При включении обратной подачи инструмент выводится из отверстия, выдавливая канавки противоположного направления. В результате на поверхности отверстия образуется регулярный микрорельеф с пересекающимися канавками. Кольцевая канавка 5 на поверхности стержня 4 и винт 6 обеспечивают соединение втулки 1 и стержня 4, препятствуя их взаимному осевому перемещению и обеспечивая относительное вращение стержня 4 и шариков 3.

Угол наклона получаемого микрорельефа относительно оси отверстия задается непосредственно продольной подачей станка и может меняться в пределах от 6 до 90o. Глубина и ширина канавок получаемого частичного регулярного микрорельефа зависит от диаметров сменных опорных стержней 4 и диаметров шариков 3.

Диаметр шариков инструмента зависит от требуемых по техническим условиям параметров канавок регулярного микрорельефа:

где b - ширина канавки частичного регулярного микрорельефа, мм;

h - глубина канавки частичного регулярного микрорельефа, мм.

Рекомендуется для получения частичного регулярного микрорельефа с параметрами b=1,5 мм, h=0,13 мм использовать шарики диаметром Dш=4,5 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС НА СТАНКЕ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС МЕТОДОМ ОБКАТКИ | 1993 |

|

RU2088386C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ КОЛЬЦЕВЫХ КАНАВОК ПЕРЕМЕННОГО ПРОФИЛЯ | 2001 |

|

RU2210467C2 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ ИЗНОСА ГРАНЕЙ НАПРАВЛЯЮЩИХ МЕТАЛЛООБРАБАТЫВАЮЩИХ СТАНКОВ | 2008 |

|

RU2377117C1 |

| Дорн для образования регулярных микрорельефов внутренних цилиндрических поверхностей | 2022 |

|

RU2806749C1 |

| КАЛИБРОВОЧНЫЙ СТАНОК | 1996 |

|

RU2094147C1 |

| ПРИВОД ШЛИФОВАЛЬНОГО КРУГА | 1997 |

|

RU2121423C1 |

| Устройство для сверления | 1987 |

|

SU1530341A1 |

| Устройство к сверлильному станку для зенкерования отверстий с обратной стороны | 2002 |

|

RU2225283C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2364490C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2364491C1 |

Изобретение относится к автомобилестроению. Инструмент для образования частичного регулярного микрорельефа в отверстиях выполнен в виде втулки, в радиальных отверстиях которой равномерно по окружности размещены шарики, и содержит размещенный в осевом отверстии втулки сменный опорный стержень, скрепленный с ней посредством винта, расположенного в кольцевой канавке опорного стержня, а противоположный конец втулки выполнен в виде конического хвостовика. Изобретение обеспечивает регулирование глубины и угла наклона частичного регулярного микрорельефа, использование инструмента на станках, обеспечивающих одновременно вращательное и поступательное движение суппорта. 1 ил.

Инструмент для образования частичного регулярного микрорельефа в отверстиях, выполненный в виде втулки, в радиальных отверстиях которой равномерно по окружности размещены шарики, отличающийся тем, что дополнительно содержит размещенный в осевом отверстии втулки сменный опорный стержень, скрепленный с ней посредством винта, расположенного в кольцевой канавке опорного стержня, а противоположный конец втулки выполнен в виде конического хвостовика.

| Устройство для комбинированнойОбРАбОТКи плОСКиХ пОВЕРХНОСТЕй | 1978 |

|

SU804404A1 |

| Инструмент для получения регулярного микрорельефа | 1983 |

|

SU1217642A1 |

| Устройство для комбинированной обработки плоских поверхностей | 1979 |

|

SU870096A1 |

| МНОГОРЯДНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАЗОВАНИЯ МИКРОРЕЛЬЕФА | 0 |

|

SU380439A1 |

| Многорядный инструмент для образования микрорельефа | 1981 |

|

SU977138A2 |

| DE 3123207, 30.12.1982. | |||

Авторы

Даты

2003-03-10—Публикация

2001-10-25—Подача