Изобретение относится к технологии изготовления интегральных схем с поньпиенной плотностью элементов,

Целью изобретения является сохра нение сплошности фоторезистивной мас ки с профилем края и сокращение длительности технологического процесса.

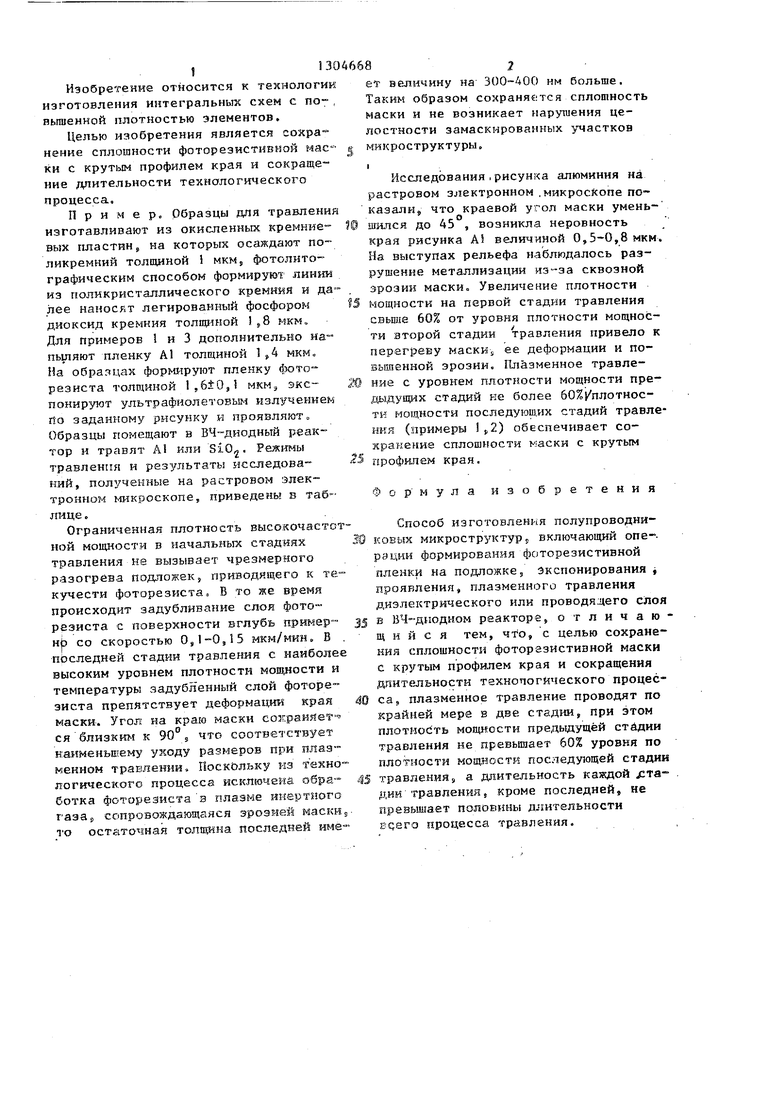

Пример. Образцы для травления изготавливают из окисленных кремниевых гшастин, на которых осаждают по- ликремний толщиной 1 мкм, фотолитографическим способом формируют линии из поликристаллического кремния и да™ лее наносят легированный фосфором диоксид кремния толщиной б мкм Для примеров 1 и 3 дополнительно на- пьшяют пленку А1 толщиной 1,4 мкм, На обраяцах формируют пленку бюто- резиста толщиной 1,6±0,1 мкм,, экспонируют ультрафиолетовым излучением По заданному рисунку и проявляют„ Образцы помещают в ВЧ-диодньтй реак тор и травят А1 или SiO,. Реж1-1мы травлен115 и результаты исследований, полученные на растровом электронном микроскопе, приведены в таблице .

Ограниченная плотность высокочастотной мощности в начальных стадиях травления не вызывает чрезмерного разогрева подложек, приводящего к текучести фоторезиста, Б то же время происходит задубливание слоя фоторезиста с поверхности вглубь пример- нр со скоростью 0,1-0,15 мкм/мин. В пЬследней стадии травления с наиболее высоким уровнем плотности мощности и температуры задубленный слой фоторезиста препятствует деформации края маски. Угол на краю маски сокрамйет- ся близкш к 90° 5 что соответствует канменьшему уходу размеров при плазменном травлении, ПоскЬльку нз технологического процесса исключеий обработка фоторезиста з плазме инертного газа я сопровождающаяся эрозией маскиа то остато шая толщина последней имеет величину на- 300-400 им больше. Таким образом сохраня€1тся сплошность маски и не возникает нарушения целостности замаскированных участков микроструктуры,

I

Исследования,рисунка алюминия на растровом злектронном .микроскопе по- казали что краевой угол маски умень ШИ.ЛСЯ до 45 , возникла неровность края рясунка А5 величиной 0,5-0,8 мкм На выступах рельефа наблюдалось разрушение металлизации из-за сквозной эрозии маски. Увеличение плотности Мощности на первой стадии травления свыше 60% от уровня плотности мощности второй стадии травления привело к перегреву маски. ее деформации и по- Бьнпенной эрозии. Плазменное травление с уровнем плотности мощности предыдущих стадий не более 60% плотнос- ти мощности последующих стадий травления (примеры j,2) обеспечивает сохранение сплошности маски с крутым профкпем края.

Фор мула изобретения

Способ изготовлення полупроводниковых -1икроструктур5 включающий one-. рэции формирования фоторезистивной пленки на подложке экспонирования j проявления, плазменного травления диэлектрического или проводящего слоя в ВЧ-диодном реакторе, отличаю щ и и с я тем, что, с целью сохранения сплощностн фоторезистивной маски с крутым профнпем края и сокращения дпитеупьности технопогйческого процесса, плазменное травление проводят по крайней мере в две стадии, при этом плотиос ть мощности предьщущёй стйдии травления не превышает 60% уровня по плотности МОЩНОСТИ последующей стадии травления, а длительность каждой /:та- дни травленияJ кроме последней, не превышает половины д- штельности BQero процесса травления.

I

I

. dI

и I- -0-I

m и 0)I

B; Т 3 ДI

(t) 03 t;I

Hi

m s«Jt I

О

доXI

к exSrt t

о о«t:

LTV

u- I

in t

OO

о

П

- t

PuilOu

X

s

00

(.

2

t

Ii

Co

aj

S-01

К -JS

Q)оX

цa) (ti

««c; e

П)«

Q. -tfl о

г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования рельефа на полупроводниковой пластине | 1984 |

|

SU1218857A1 |

| Способ формирования фоторезистивной маски для плазменного травления | 1982 |

|

SU1099776A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИС С ДВУХУРОВНЕВОЙ МЕТАЛЛИЗАЦИЕЙ | 1991 |

|

RU2022407C1 |

| СПОСОБ ПЛАЗМЕННОГО ТРАВЛЕНИЯ ДИЭЛЕКТРИЧЕСКИХ СЛОЕВ SiC-SiN | 2001 |

|

RU2211505C2 |

| СПОСОБ АНИЗОТРОПНОГО ПЛАЗМЕННОГО ТРАВЛЕНИЯ КРЕМНИЕВЫХ МИКРОСТРУКТУР В ЦИКЛИЧЕСКОМ ПРОЦЕССЕ НИТРИДИЗАЦИЯ-ТРАВЛЕНИЕ | 2022 |

|

RU2796239C1 |

| СПОСОБ СОЗДАНИЯ СГЛАЖЕННОГО РЕЛЬЕФА В ИНТЕГРАЛЬНЫХ СХЕМАХ | 1990 |

|

SU1766214A1 |

| СПОСОБ СОЗДАНИЯ КОНФИГУРАЦИИ ТОНКИХ ПЛЕНОК ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДНИКОВ | 1991 |

|

RU2045114C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВАКУУМНОГО МИКРОПРИБОРА | 1988 |

|

SU1729243A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОУРОВНЕВОЙ МЕТАЛЛИЗАЦИИ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ С ПОРИСТЫМ ДИЭЛЕКТРИЧЕСКИМ СЛОЕМ В ЗАЗОРАХ МЕЖДУ ПРОВОДНИКАМИ | 2011 |

|

RU2459313C1 |

| СПОСОБ ФОРМИРОВАНИЯ ФОТОРЕЗИСТИВНОЙ МАСКИ | 2024 |

|

RU2827959C1 |

Изобретение относится к технологии изготовления интегральных схем с повышенной плотностью элементов. Целью изобретения является сохранение сплошности фоторезистивной маски С крупным профилем края и сокращение длительности технологического процесса. При изготовлении полупро- водниковых микроструктур на подпожку наносят поликремний,, окисел крем- кия и алюминий, формируют маску из фоторезиста 1 и просодят плазманное . травление а.тшзмнния или окисла крамния в высокочастотном диодчим реакторе, Una-менное травление проводят по кргй- неГ; мере в две стадии. Плотности мощности предыдущей стадии трлвлаиия не превышает 60% уроп;{.ч плотности ющ- ности последующей стадо1и трав. -енил, кроме последней не превь;шает поповннь длительности всего процесса травления. Ограниченная плотность высокочастот- ной мощности в начальных стадиях травления не вызывает чрезмерь:5го разо-i грева подложек, что исключает текучесть фоторезиста. В то же время происходит эадублнг.ание фоторезиста. На последней стадии травления эадубленный слой фоторезиста лрепятствуят деформации края маски. Из технологического процесса исключена обработки фоторезиста в .плазме- инертного газа, что сохраняет сплошность маски, 1 табл. «3 ЯШ1 О5 1дй о: О 00

| Adams А., Capio С | |||

| Edge profiles in the plasma etehing of poly- crystaline silicon | |||

| J | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Саморазгружающаяся железнодорожная платформа | 1921 |

|

SU366A1 |

| Способ формирования рельефа на полупроводниковой пластине | 1984 |

|

SU1218857A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| (ЗА) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОЮД- HHKOBbiX МИКРОСТРУКТУР | |||

Авторы

Даты

1990-10-23—Публикация

1985-03-06—Подача