Изобретение относится к инструментам для шлифования, а именно к инструментам с неравномерной твердостью для обработки хрупких неметаллических материалов, нанри- мер кремниевых пластин.

Цель изобретения - повышение точности обработки и увеличение выхода годных изделий путем согласования износа слоя на металлическом связующем с износом слоя на полимерном связуюшем.

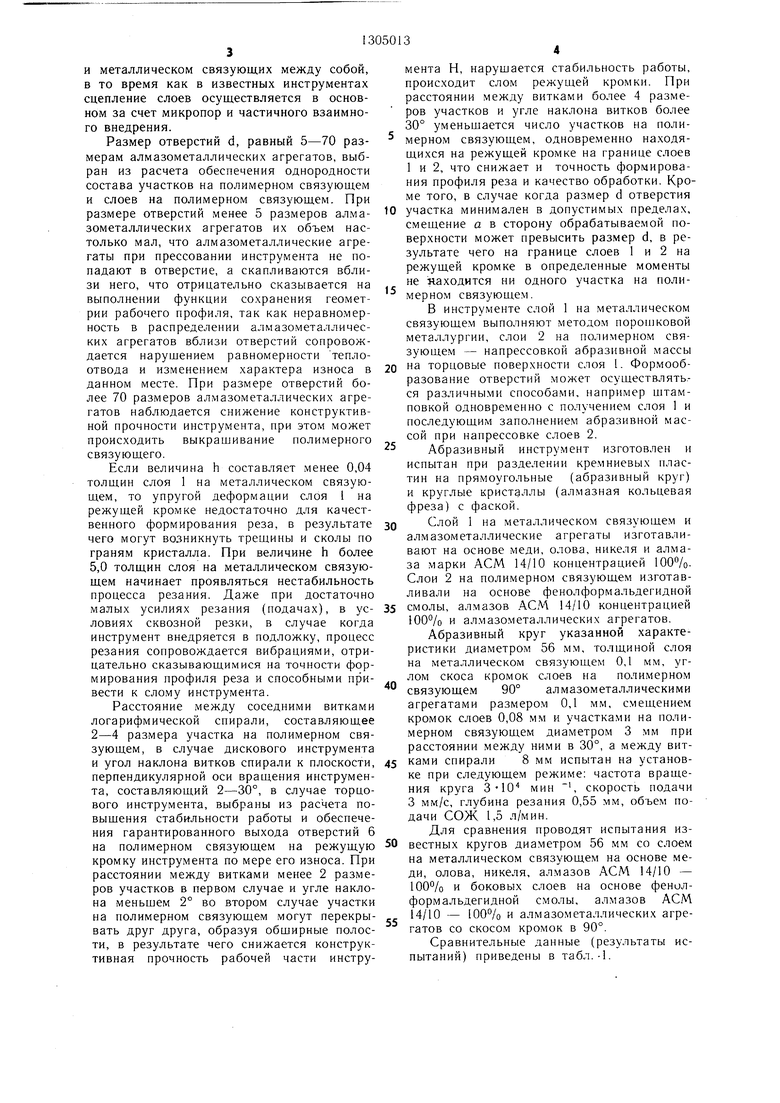

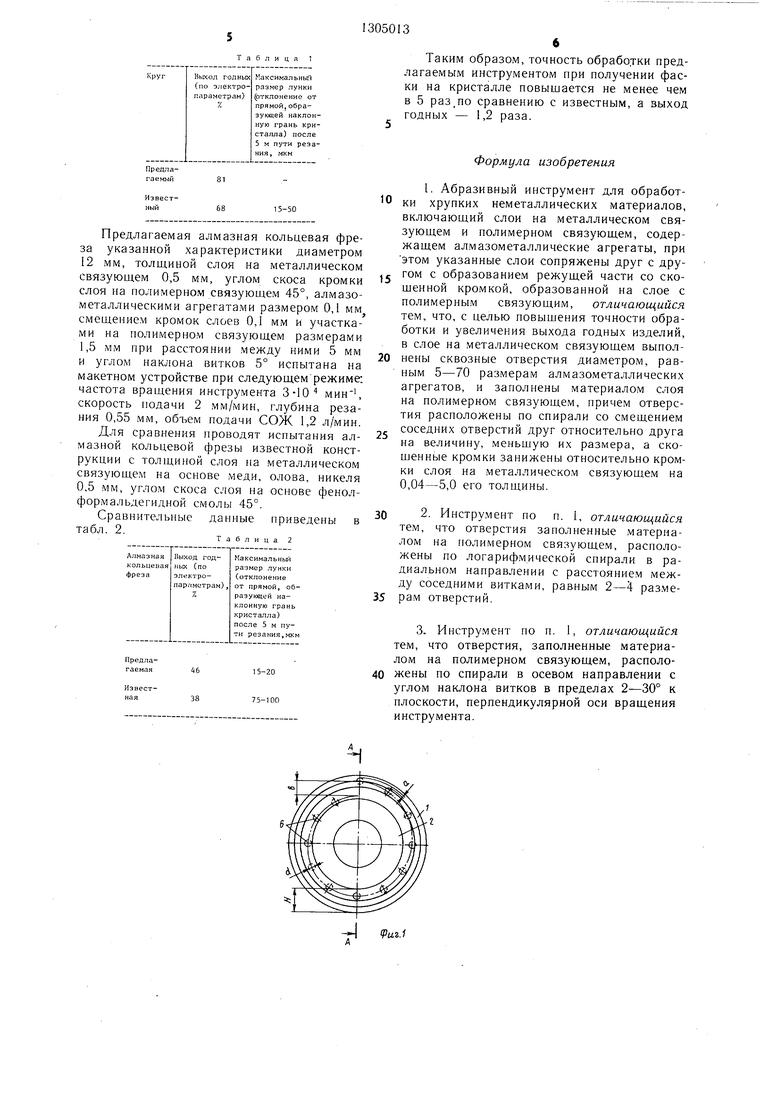

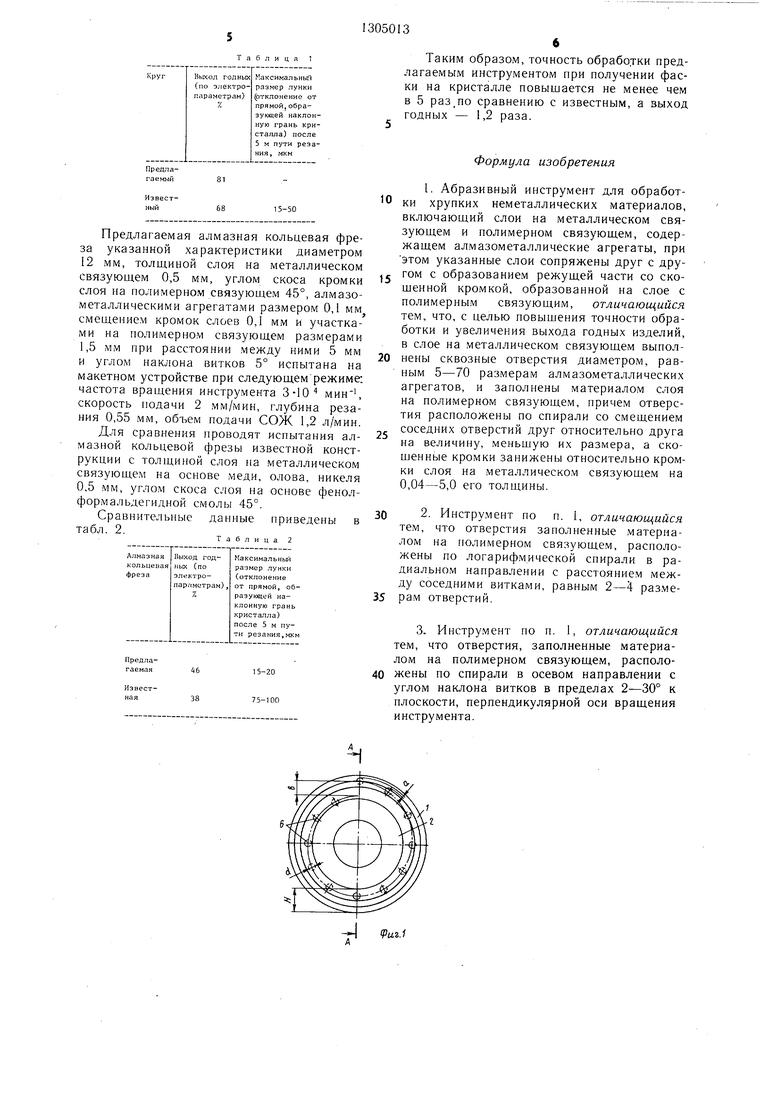

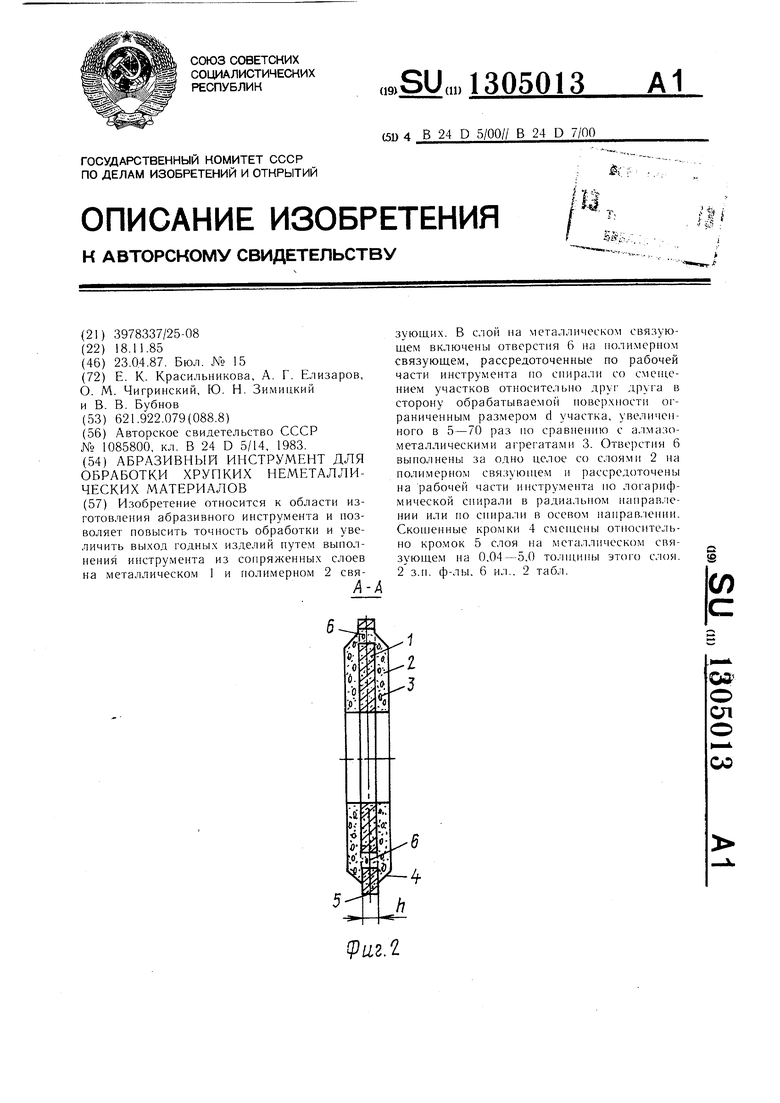

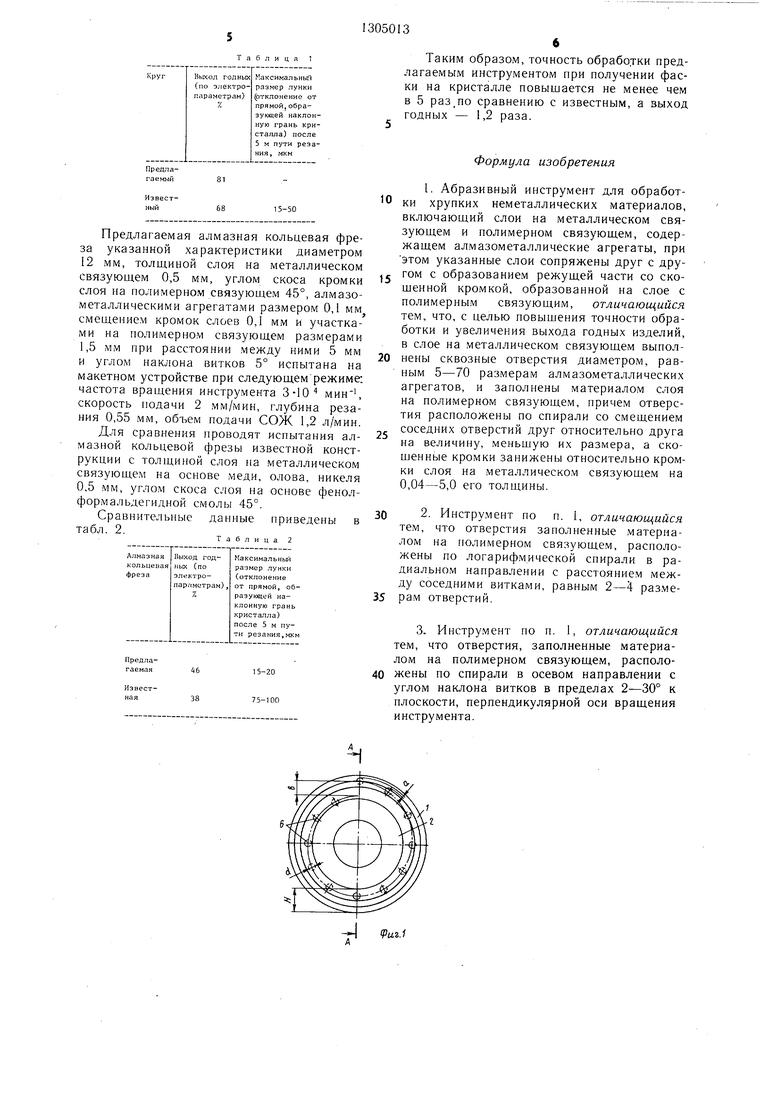

На фиг. 1 изображен инструмент для дисковой обработки (абразивный круг) с участками круглой формы, рассредоточенными по логарифмической спирали в радиальном направлении; на фиг. 2 - разрез А-А на фиг. 1; на фиг.. 3 - инструмент для торцовой обработки (алмазная кольцевая фреза.) с участками круглой формы, рассредоточенными по спирали в осевом направлении; на фиг. 4 - разрез Б-Б фиг. 3; на фиг. 5 - схема работы абразивного круга; на фиг. 6 - схе.ма работы алмазной кольцевой фрезы.

Инструмент состоит из слоя 1 на металлическом связую1цем и сопряженными с ним двумя (фиг. 2) или одним (фиг. 4) слоями 2 на полимерном связующем, которые дополнительно содержат алмазометаллические агрегаты 3. Ири этом слои 2 выполнены со скосом кромок 4, которые смещены относительно кромок 5 слоя на металлическом связующем на 0,04-5,0 его толщины (h).

В слое 1 выполнены отверстия 6, заполненные материалом слоя на полимерном связующем. Диаметр отверстий равен 5-70 размерам алмазометаллических агрегатов 3, при этом отверстия 6 рассредоточены на рабочей части инструмента Н но спирали таким образом, что смещение а каждого последующего участка в сторону обрабатываемой поверхности не превышает его размера d.

Отверстия 6 могут быть рассредоточены по логарифмической спирали в радиальном направлении с расстоянием в между соседними витками, равным 2-4 размера d отверстия 6. Отверстия б могут быть также рассредоточены на рабочей части Н по спи15

Различная твердость и износостойкость слоев 1 и 2 приводит к образованию на рабочем профиле инструмента двух фаз, имеющих резкие градиенты свойств, в результате чего область, прилегающая к границе

5 слоев 1 и 2, является концентратором напряжений, где появляются очаги разрушения (лунка). Наличие участков - отверстий б - в слое 1 изменяет характер износа рабочего профиля инструмента, т. е. в месте выхода

10 отверстия б износ носит равномерный характер. Равномерность износа объясняется тем, что область, прилегающая к границе слоев 1 и 2, в месте выхода отверстия б имеет однородный состав на полимерном связующем. Таким образом, износ инструмента, не оказывает существенного влияния на точность параметров фаски, а равномерный износ на отдельных участках рабочего профиля обеспечивает размерную стойкость при сохранении высокого качества обработ20 ки.

Расположение отверстий 6 на рабочей части Н по спирали в радиальном или осевом направлении (в зависимости от назначения инструмента) обеспечивает по мере износа инструмента постепенный их выход

2 на рабочий профиль, в частности, на границу слоев 1 и 2, а так как смещение а не превышает размера d отверстия на границе слоев 1 и 2, всегда находится хотя бы одно отверстие б, что обеспечивает стабильность геометрических параметров получаемого профиля фаски на все.м протяжении эксплуатации инструмента.

Наличие на режущей кромке инструмента двух сопряженных профилей с различными углами позволяет одновременно формировать на боковой поверхности кристалла прямую и наклонную грани. При этом слой 1 на металлическом связующем формирует вертикальную нерабочую грань 7 у основания кристалла, а слой 2 на полимерном связуюшем формирует и осуществляет

чистовую обработку наклонной рабочей грани 8 (поверхность р-п-перехода) кристалла 9, определяющей его рабочие параметры. Таким образом, инструмент одновременно формирует две сопряженные грани кристал30

35

рали в осевом направлении с углом накло- 45 вертикальную (нерабочую) и наклонную

(рабочую). В результате образуется кристалл 9 в виде усеченной пирамиды (фиг. 5) или усеченного конуса.(фиг. б).

на о( витков к плоскости, перпендикулярной оси вращения инструмента, находящимся в пределах 2-30° (фиг. 3).

В процессе работы инструмент рабочими кромками вышлифовывает в изделии канав(рабочую). В результате образуется кристалл 9 в виде усеченной пирамиды (фиг. 5) или усеченного конуса.(фиг. б).

В то же время, наличие отверстий б на режущей кромке инструмента улучшает каку, соответствующую профилю инструмента. 50 честно обрабатываемой слоем 1 новерхносПри этом слой 1 на металлическом связующем несет основную нагрузку по разруще- нию обрабатываемого материала и измельчению продуктов резания, а слои 2 на полимерном связующем формируют боковые поверхности. При этом слой 1 должен обладать высокой кромкостойкостью, а слои 2 - высоким качеством обработки.

55

ти, что исключает появление трещин, а кромка инструмента представляет собой разновидность прерывистой поверхности с заполненными промежутками, что также предотвращает появление трещин и увеличивает стойкость кромки.

Кроме того, отверстия б способствуют лучшему сцеплению слоев на полимерном

Различная твердость и износостойкость слоев 1 и 2 приводит к образованию на рабочем профиле инструмента двух фаз, имеющих резкие градиенты свойств, в результате чего область, прилегающая к границе

слоев 1 и 2, является концентратором напряжений, где появляются очаги разрушения (лунка). Наличие участков - отверстий б - в слое 1 изменяет характер износа рабочего профиля инструмента, т. е. в месте выхода

отверстия б износ носит равномерный характер. Равномерность износа объясняется тем, что область, прилегающая к границе слоев 1 и 2, в месте выхода отверстия б имеет однородный состав на полимерном связующем. Таким образом, износ инструмента, не оказывает существенного влияния на точность параметров фаски, а равномерный износ на отдельных участках рабочего профиля обеспечивает размерную стойкость при сохранении высокого качества обработки.

Расположение отверстий 6 на рабочей части Н по спирали в радиальном или осевом направлении (в зависимости от назначения инструмента) обеспечивает по мере износа инструмента постепенный их выход

на рабочий профиль, в частности, на границу слоев 1 и 2, а так как смещение а не превышает размера d отверстия на границе слоев 1 и 2, всегда находится хотя бы одно отверстие б, что обеспечивает стабильность геометрических параметров получаемого профиля фаски на все.м протяжении эксплуатации инструмента.

Наличие на режущей кромке инструмента двух сопряженных профилей с различными углами позволяет одновременно формировать на боковой поверхности кристалла прямую и наклонную грани. При этом слой 1 на металлическом связующем формирует вертикальную нерабочую грань 7 у основания кристалла, а слой 2 на полимерном связуюшем формирует и осуществляет

чистовую обработку наклонной рабочей грани 8 (поверхность р-п-перехода) кристалла 9, определяющей его рабочие параметры. Таким образом, инструмент одновременно формирует две сопряженные грани кристал

вертикальную (нерабочую) и наклонную

(рабочую). В результате образуется кристалл 9 в виде усеченной пирамиды (фиг. 5) или усеченного конуса.(фиг. б).

В то же время, наличие отверстий б на режущей кромке инструмента улучшает качестно обрабатываемой слоем 1 новерхнос55

ти, что исключает появление трещин, а кромка инструмента представляет собой разновидность прерывистой поверхности с заполненными промежутками, что также предотвращает появление трещин и увеличивает стойкость кромки.

Кроме того, отверстия б способствуют лучшему сцеплению слоев на полимерном

и металлическом связующих между собой, в то время как в известных инструментах сцепление слоев осуществляется в основном за счет микропор и частичного взаимного внедрения.

Размер отверстий d, равный 5-70 размерам алмазометаллических агрегатов, выбран из расчета обеспечения однородности состава участков на полимерном связующем и слоев на полимерном связующем. При размере отверстий менее 5 размеров алмазометаллических агрегатов их объем настолько мал, что алмазометаллические агрегаты при прессовании инструмента не попадают в отверстие, а скапливаются вблизи него, что отрицательно сказывается на выполнении функции сохранения геометрии рабочего профиля, так как неравномерность в распределении алмазометаллических агрегатов вблизи отверстий сопровождается нарушением равномерности тепло- отвода и изменением характера износа в данном месте. При размере отверстий более 70 размеров алмазометаллических агрегатов наблюдается снижение конструктивной прочности инструмента, при этом может происходить выкрашивание полимерного связующего.

Если величина h составляет менее 0,04 толщин слоя 1 на металлическом связующем, то упругой деформации слоя 1 на режущей кромке недостаточно для качественного формирования реза, в результате чего могут возникнуть трещины и сколы по граням кристалла. При величине h более 5,0 толщин слоя на металлическом связующем начинает проявляться нестабильность процесса резания. Даже при достаточно малых усилиях резания (подачах), в условиях сквозной резки, в случае когда инструмент внедряется в подложку, процесс резания сопровождается вибрациями, отрицательно сказывающимися на точности формирования профиля реза и способными привести к слому инструмента.

Расстояние между соседними витками логарифмической спирали, составляющее 2-4 размера участка на полимерном связующем, в случае дискового инструмента и угол наклона витков спирали к плоскости, перпендикулярной оси вращения инструмента, составляющий 2-30°, в случае торцового инструмента, выбраны из расчета по- выщения стабильности работы и обеспечения гарантированного выхода отверстий 6 на полимерном связующем на режущую кромку инструмента по мере его износа. При расстоянии между витками менее 2 размеров участков в первом случае и угле наклона меньшем 2° во втором случае участки на полимерном связующем могут перекрывать друг друга, образуя обширные полости, в результате чего снижается конструктивная прочность рабочей части инстру0

5

5

мента П, нарушается стабильность работы, происходит слом режущей кромки. При расстоянии между витками более 4 размеров участков и угле наклона витков более 30° уменьшается число участков на полимерном связующем, одновременно находящихся на режущей кромке на границе слоев 1 и 2, что снижает и точность формирования профиля реза и качество обработки. Кроме того, в случае когда размер d отверстия участка минимален в допустимых пределах, смещение а в сторону обрабатываемой поверхности может превысить размер d, в результате чего на границе слоев 1 и 2 на режущей кромке в определенные моменты не находится ни одного участка на полимерном связующем.

В инструменте слой 1 на металлическом связующем выполняют методом поропжовой металлургии, слои 2 на полимерном связующем - напрессовкой абразивной массы 0 на торцовые поверхности слоя I. Формообразование отверстий может осуществлять.- ся различными способами, например штамповкой одновременно с получением слоя 1 и последующим заполнением абразивной массой при напрессовке слоев 2.

Абразивный инструмент изготовлен и испытан при разделении кремниевых пластин на прямоугольные (абразивный круг) и круглые кристаллы (алмазная кольцевая фреза) с фаской.

Слой 1 на металлическом связующем и алмазометаллические агрегаты изготавливают на основе меди, олова, никеля и алмаза марки АСМ 14/10 концентрацией 100%. Слои 2 на полимерном связующем изготавливали на основе фенолформальдегидной смолы, алмазов АСМ 14/10 концентрацией и ал.мазометаллических агрегатов.

Абразивный круг указанной характеристики диаметром 56 мм, толщиной слоя на металлическом связующем 0,1 мм, углом скоса кромок слоев на полимерном связующем 90° алмазометаллическими агрегатами размером 0,1 мм, смещением кромок слоев 0,08 мм и участками на полимерном связующем диаметром 3 мм при расстоянии между ними в 30°, а между витками спирали 8 мм испытан на установке при следующем режиме: частота вращения круга 3-10 мин , скорость подачи 3 мм/с, глубина резания 0,55 мм, объем подачи СОЖ 1,5 л/мин.

Для сравнения проводят испытания известных кругов диаметром 56 мм со слоем на металлическом связующем на основе меди, олова, никеля, алмазов АСМ 14/10 - 100% и боковых слоев на основе фенил- формальдегидной смолы, алмазов АСМ 14/10 - 100% и алмазометаллических агрегатов со скосом кромок в 90°.

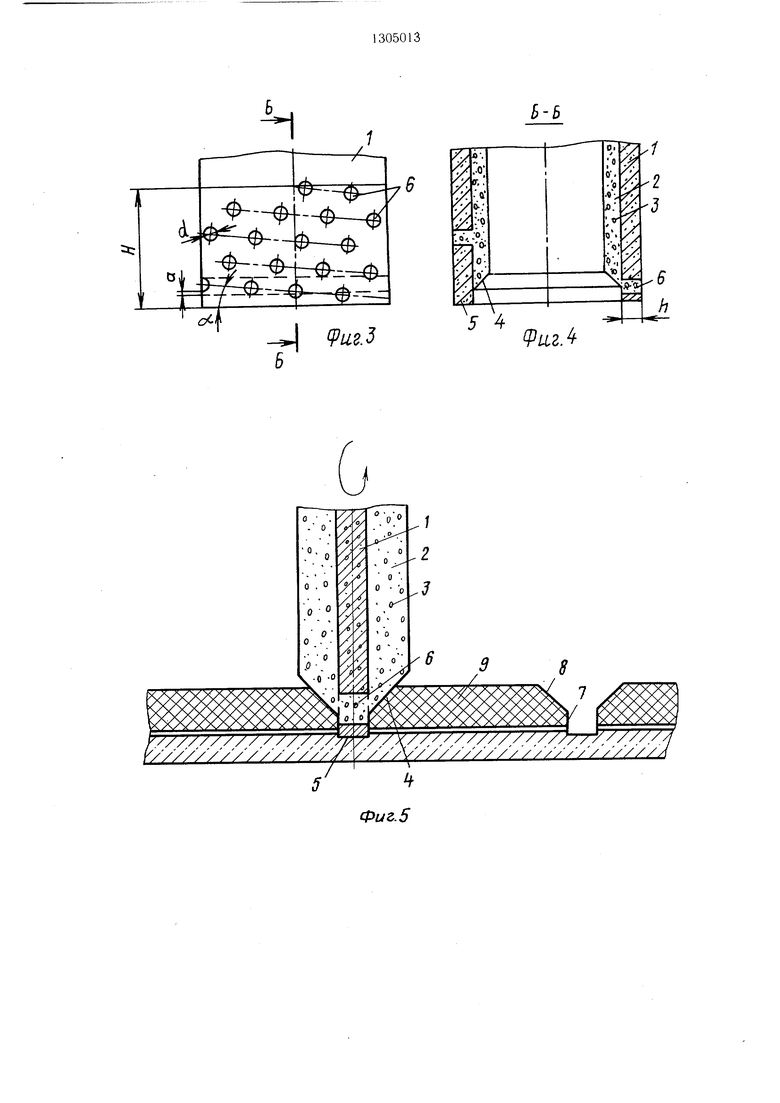

Сравнительные данные (результаты испытаний) приведены в табл.-1.

0

0

5

0

5

Таблица 1

Предла81

Извест- ный

15-50

Предлагаемая алмазная кольцевая фреза указанной характеристики диаметром 12 мм, толщиной слоя на металлическом связующем 0,5 мм, углом скоса кромки слоя на полимерном связующем 45°, алмазо- металлическими агрегатами размером 0,1 мм смещением кромок слоев 0,1 мм и участками на нолимерном связующем размерами 1,5 мм при расстоянии между ними 5 мм и углом наклона витков 5° испытана на макетном устройстве при следующем режиме: частота вращения инструмента 3-10 мин , скорость подачи 2 мм/мин, глубина резания 0,55 мм, объем подачи СОЖ 1,2 л/мин.

Для сравнения проводят испытания алмазной кольцевой фрезы известной конструкции с толщиной слоя на металлическом связующем на основе меди, олова, никеля 0,5 мм, углом скоса слоя на основе фенол- формальдегидной смолы 45°.

Сравнительные данные приведены в табл. 2.

Таблица 2

Предлагаемая

46

Изиест- ная

38

Таким образом, точность обработки предлагаемым инструменто.м при получении фаски на кристалле повыщается не менее чем в 5 раз,по сравнению с известным, а выход годных - 1,2 раза.

Формула изобретения

1. Абразивный инструмент для обработ- ки хрупких неметаллических материалов, включающий слои на металлическом связующем и нолимерном связующем, содержащем алмазометаллические агрегаты, при этом указанные слои сопряжены друг с дру- гом с образованием режущей части со скощенной кромкой, образованной на слое с полимерны.м связующим, отличающийся тем, что, с целью повыщения точности обработки и увеличения выхода годных изделий, в слое на металлическом связующем выпол- нены сквозные отверстия диаметром, равным 5-70 размерам алмазометаллических агрегатов, и заполнены материалом слоя на полимерном связующем, причем отверстия расположены по спирали со смещением соседних отверстий друг относительно друга на величину, меньшую их размера, а скощенные кромки занижены относительно кромки слоя на металлическом связующем на 0,04-5,0 его толщины.

2. Инструмент по п. I, отличающийся тем, что отверстия заполненные .материалом на нолимерном связующем, расположены по логариф.мической спирали в радиальном направлении с расстоянием между соседними витками, равным 2-4 размерам отверстий.

3, Инструмент по п. 1, отличающийся тем, что отверстия, заполненные материалом на полимерном связующем, располо- жены по спирали в осевом направлении с углом наклона витков в пределах 2-30° к плоскости, перпендикулярной оси вращения инструмента.

ipM.1

ь-ь

(РигА

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивный круг | 1983 |

|

SU1085800A1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1996 |

|

RU2103154C1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧЕЙ ПОВЕРХНОСТИ АЛМАЗНОГО КРУГА ФОРМЫ 6А2 | 2005 |

|

RU2313437C2 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ, СИНТЕТИЧЕСКИЙ МОНОКРИСТАЛЛИЧЕСКИЙ АЛМАЗ, СПОСОБ СИНТЕЗА МОНОКРИСТАЛЛИЧЕСКОГО АЛМАЗА И АЛМАЗНОЕ ЮВЕЛИРНОЕ ИЗДЕЛИЕ | 2004 |

|

RU2334550C2 |

| Абразивная проволока | 2015 |

|

RU2612112C2 |

| ВООРУЖЕНИЕ БУРОВОГО ДОЛОТА С ФИКСИРОВАННЫМИ РЕЗЦАМИ И ДРУГИЕ СКВАЖИННЫЕ БУРОВЫЕ ИНСТРУМЕНТЫ | 2014 |

|

RU2629267C2 |

| ПРЕРЫВИСТЫЙ КРУГ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2003 |

|

RU2230653C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛ АЛМАЗНЫХ ЧАСТИЦ, ГРАНУЛА АЛМАЗНОЙ ЧАСТИЦЫ И СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНЫХ СЕГМЕНТОВ | 1992 |

|

RU2056993C1 |

| ПРАВЯЩИЙ КАРАНДАШ | 2007 |

|

RU2341365C1 |

| СПОСОБ ПРАВКИ АБРАЗИВНОГО КРУГА | 2013 |

|

RU2538519C2 |

Изобретение относится к области изготовления абразивного инструмента и ноз- воляет повысить точность обработки и увеличить выход годных изделий нутем выполнения инструмента из сопряженных слоев на металлическом 1 и полимерном 2 свяA-f зующих. в слой па металлическом связующем включены отверстия 6 на полимерном связующем, рассредоточенные по рабочей части инструмента по спирали со cMenie- нием участков относительно друг друга в сторону обрабатываемой новерхпости ограниченным размером d участка, увеличенного в 5-70 раз по сравнению с алмазо- металлическими агрегатами 3. Отверстии 6 вынолнены за одно целое со слоями 2 на полимерном связую1нем и рассредоточены на рабочей части инструмента по логарифмической спирали в радиальном направ.пе- нии или по снира. ш в осевом паправ.пении. Скон.1енные кромки 4 сменхепы отпосите;1ь- по кро.мок 5 слоя па металлическом связующем на 0.04-5.0 ТОЛН1ИНЫ этого слоя. 2 з.н. ф-лы. 6 ил.. 2 табл. (Л оа о сд о 00

// //////// / / 7/ //// /I / / /Л/У /////////////////// /Л

./

Фиг. 5

Редактор Н. Бобкова Заказ 1342/13

ВНИИПИ Государствеиного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг. 6

Составитель Н. Балашова

Техред И. ВересКорректор А. Зимокосов

Тираж 716Подписное

| Абразивный круг | 1983 |

|

SU1085800A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-04-23—Публикация

1985-11-18—Подача