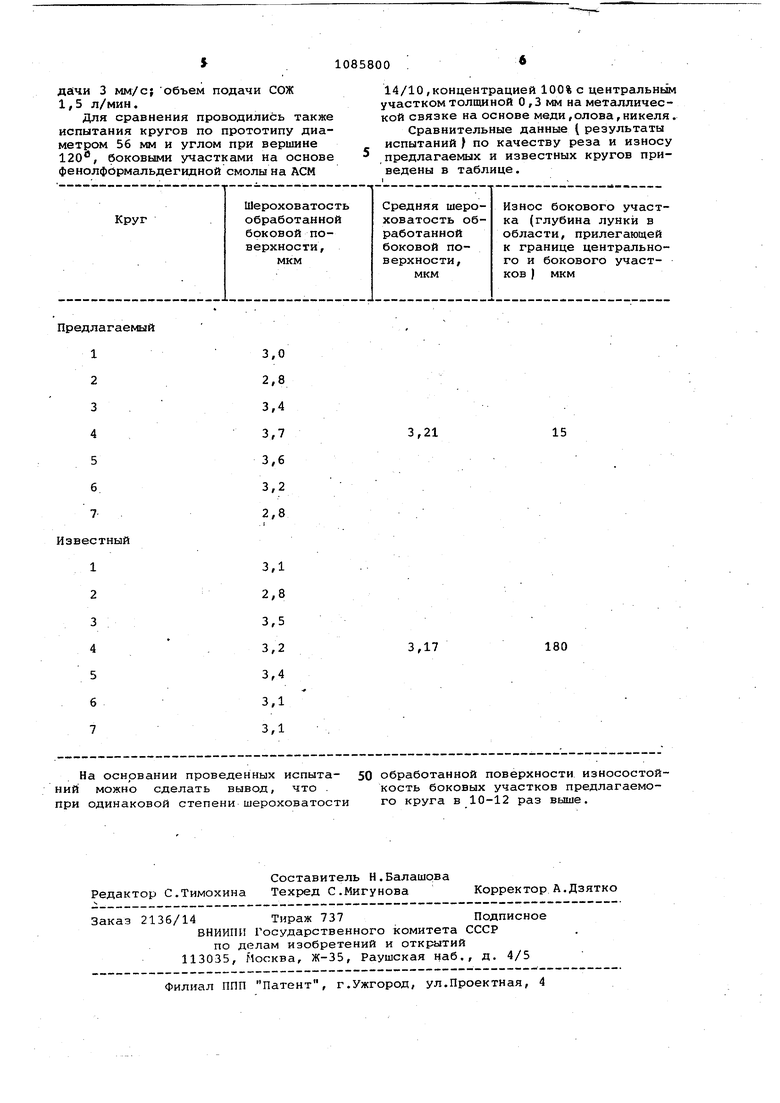

Изобретение относится к инструментам для шлифования, а именно к кругам с неравномерной твердостью для резки, например, кремниевых пла стин. Известны профильные круги с угло вым V-образным режущим профилем. Абразивные зерна таких кругов, расположенные на боковых,скошенных под углом участках, испытывают мень шие нагрузки,чем зерна при вершине углового профиля. Кроме того, они лучше закреплены в связке. Таким об разом, условия работы абразивных зерен на боковых участках и при вер шине различны. .Быстрый износ абрази ных зерен при вершине приводит к нарушению профиля канавки. Кроме то го, при этом достигается недостаточ но высокое качество обработки. Известен алмазно-абразивный инст румент, корпус которого выполнен в виде диска углового профиля. На боковых поверхностях корпуса выполнены со смещением относительно друг друга радиально направленные канавки с увеличивающимися шириной и глу биной к периферии. Канавки заполнены абразивными зернами заподлицо с абразивонесущим слоем, находящимся на скошенных поверхностях углового профиля Cl J. Инструмент предназначен для прав ки зубошлифовальных кругов. .осрстойкость вершины углового профиля достигается за счет образования по абразивосодержащему слою инструмента участков с повышенной концентрацией абразивных частиц. Недостатком этого инструмента яв ляется то, что он не обеспечивает качественной обработки профильных П верхностей деталей. Известен абразивный круг с угловым профилем, в котором рабочая час выполнена из чередующихся участков на металлическом и органическом свя зугощих. Участок, образующий острую кромку, выполнен на металлическом связующем, а боковые участки - на органическом (полимерном/ 23. Для уменьшения количества правок центральная часть круга, выполненна на металлическом связующем, имеет толщину слоя от одного до пяти зере алмаза. Такой круг нуждается в прав ке значительно реже,так как изнашива ется равномерно. Инструмент предназ начен для обработки изделий из хрусталя. Существенным недостатком этого инструмента является его низкая изно состойкость, так как равномерность износа в данном изобретении достигается за счет снижения стойкости цент ральной части круга, что в целом ведет к понижению стойкости инструмента Наиболее близким к предлагаемому является абразивный круг с угловым профилем, в котором центральная часть, образующая профиль, выполнена на ме.таллическом связующем, а прилегающие к нему боковые участки - на полимерном СЗ. Такое совокупное использование двух связующих позволяет реализовать необходимую кромкостойкость инструмента с возможностью получения высокой чистоты обработки. Инструмент предназначен для обработки изделий из хрусталя. Однако при скорости вращения круга 100-150 м/с при резке кремниевых пластин скойкость рассматриваемого круга незначительна. Быстрый выход из строя происходит вследствие большой разницы в износе участков на органическом и металлическом связующих при работе и особенно при правке круга. Цель изобретения - повышение стойкости инструмента при сохранении чистоты обработки. Поставленная цель достигается тем, что в абразивном круге углового Профиля, имеющем центральный участок с абразивными зернами на металлической связке и боковые участки с абразивными зернами на органической связке, боковые участки, дополнительно содержат распределенные в объеме металлические алмаэсодержащие элементы размером 0,1-0,9 толщины центрального участка и одинакового с ним состава, причем объем алмазосодержащих элементов составляет 0,01-0,3 объема боковых участков. На чертеже схематически показан предлагаемый круг, радиальный разрез. Круг состоит из центрального участка 1 на металлическом связующем и боковых участков 2 на полимерном связующем с V-образным рабочим профилем (режущей частью I. Наряду с зернами основного абразива 3 боковые участки 2 снабжены металлическими алмазосодержащими элементами 4, размером 0,1-0,9 толщины центрального участка 1 и одинакового с ним состава. Объем алмазосодержащих элементов 4 составляет 0,01-0,3 объема боковых участков. Кругу сообщают вращательное движение , а обрабатываемому изделию подачу на круг. Инструмент рабочим профилем режущей частью вышлифовывает на изделии угловую V-образную канавку, соответствующую профилю круга. При этом центральный участок 1 на металлическом связующем несет основную нагрузку по разрушению обрабатываемого материала, формированию профиля реза, а боковые участки 2 формируют боковые поверхности реза. В процессе работы боковые участки 2 обеспечивают резание как зернами основного абразива 3, так и зернами элементов 4. При этом основ ную роль в формообразовании боковых поверхностей реза играют алмазосодержащие элементы 4, осуществляя разрушение обрабатываемого материала, измельчение и транспортировку продуктов резания. Сравнительно большая степень удержания абразива в металлической матрице алмазосодержащих элементов по сравнению с полимерной связкой, а также прочное удержание самого элемента (ввиду неправильной формы развитой поверхности) препятствуют их выкрашив1анию и интенсивному изно су. Режущие зерна основного абразива закрепленные в полимерной матрице, практически не участвуют в формообр зовании боковой поверхности реза, осуществляя ее чистовую обработку при соответственно уменьшенной степени износа. Кроме того, з.ерна осно ного абразива, являясь наполнителем способствуют упрочнению связки, пов шению ее износостойкости, создают опору для алмазосодержащих элементов 4. При этом выпавшие из полимерной связки абразивные зерна 3, попадая в зону контакта элемента 4 с обраба тываемой поверхностью и участвуя в процессе резки, шаржируют рабочую поверхность алмазосодержащих элемен тов 4, т.е. удаляют часть металличе ской матрицы вокруг алмазного зерна уменьшая тем самым возможность каса ния матрицы с обрабатываемой поверх ностью, что повышает чистоту обработки без снижения степени износа элемента 4. Использование элемента с такой абразивной металлополимерной композицией -изменяет характер процесса резания. Наличие алмазосодержащих элементов 4, создающих прерывистый рельеф режущей поверхности боковых участков (в виде периодически чередующихся участков с различными физи ко-механическими свойствами), обеспечивает прерывистое резание, созда ет, лучшие условия для подвода СОЖи выноса шлама из зоны резания, тем самым снижая износ инструмента и повышая качество обработки. Использование предлагаемого инструмента с режущими частями, выполненными на идентичных металлических связках (центральная часть и алмазосодержащие элементы) обеспечи вает одинаковые условия резания ра личными участками инструмента, обле чает управляемость процесса, в том числе Б части выбора режимов резан составов СОЖ и т.п. Установлено, что включение :.1лем.11тов размером, меньшим, чем 0,1 толщины центральной части круга, не даег заметного повы1иения стонкостн, что может быть связано с малой степон..ю удержания. Включение элементов размером больше, чем 0,9 толщины централ г-ной части круга, приводит к ухудшению качества реза, как представляется, вследствие преобладания в процессе резания компонента на металлической связке, что не позволяет реализовать положительное действие совокупного использования в конструкции круга двух связующих и сводит на нет роль полимерной связки как демпфера. Также установлено, что введение алмазосодержащих элементов в количестве 0,01-0,3 объема боковых участков способствует возрастанию износостойкости инструмента и улучшению качества реза. Введение элементов в количестве, меньшем 0,01 объема боковых участков, не дает повышения стойкости. Введение элементов в количестве большем 0,3 объема, содержащегося в боковых участках, приводит к повышению хрупкости боковых участков инструмента и к растрескиванию полимерного связующего в процессе работы. В предлагаемом круге центральный участок 1 выполняют методом порошковой металлургии; боковые участки 2напрессовкой смеси, состоящей из полимерного связующего, свободного абразива и алмазосодержащих элементов, на торцовые поверхности центрального участка 1. Для обеспечения идентичного состава всех режущих частей круга на металлической связке изготавливается общая алмазометаллическая шихта, часть которой идет на изготовление центрального участка 1, а часть - на грануляцию и спекание элементов. Предлагаемый круг был изготовлен и испытан при разделении кремниевых пластин на установке 04ПП 100М. Центральный участок 1 и алмазосодержащие элементы 4 изготавливали на основе меди, олова и никеля из алмаза марки АСМ зернистостью 14/10, концентрацией 100%. Боковые участки 2 были изготовлены на основе фенолформ.альдегидной смолы, алмазов АСМ зернистостью 14/10, концентрацией 100% и алмазосодержащих элементов . Объем алмазосодержащих элементов составлял 0,2 объема боковых участков. Круг указа«ной характеристики диаметром 56 мм, шириной центрального участка 0,3 мм, или элементами размером 0,1 мм, углом при вершине 120 испытан при следующем режиме : частота вращения круга 3-10 мин ; глубина резания 1,2 мм; скорость по

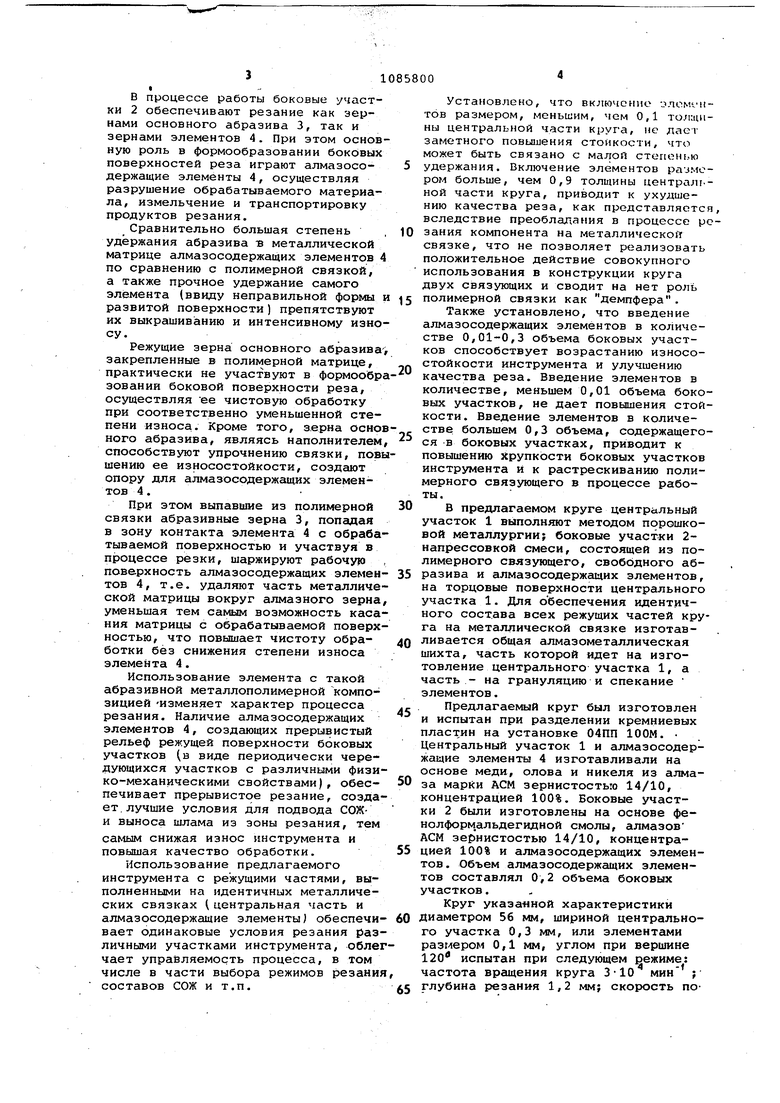

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивный круг | 1981 |

|

SU1000258A1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1996 |

|

RU2103154C1 |

| ОТРЕЗНОЙ АБРАЗИВНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2041053C1 |

| АБРАЗИВНЫЙ ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2008189C1 |

| Абразивный сегментный отрезной круг углового профиля | 1987 |

|

SU1516331A1 |

| Абразивный инструмент для обработки хрупких неметаллических материалов | 1985 |

|

SU1305013A1 |

| Композиционный шлифовальный круг для торцевого шлифования | 2024 |

|

RU2840031C1 |

| Способ изготовления прерывистого абразивного круга | 1987 |

|

SU1454676A1 |

| АНТИФРИКЦИОННАЯ СМАЗКА ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1991 |

|

RU2030449C1 |

| УСТРОЙСТВО, УСТРАНЯЮЩЕЕ НАЛИПАНИЕ, ДЛЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2017 |

|

RU2681065C1 |

АБРАЗИВНЫЙ КРУГ углового профиля, имеющий центральный участок с абразивными зернами на металлической связке и боковые участки с абразивными зернами на органической связке, отлиЧающийся тем, что, с целью повышения стойкост инструмента, боковые участки дополнительно- содержат металлические алмазосодержащие элементы размером 0,1-0,9 толщины центрального участка и одинакового с ним состава, при этом объем этих элементов составляет 0,01-0,3. объема боковых участков. эо СП 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-04-15—Публикация

1983-04-15—Подача